Plaatwerklassen:gemeenschappelijke methoden en tips voor lassen

Na het snijden van metalen stukken in de gewenste maten, is het noodzakelijk om ze samen te voegen om aan de gewenste vorm en specificaties te voldoen. Daarom is het lassen van plaatwerk een belangrijk aspect van de metaalproductie.

Er zijn verschillende lastechnieken voor plaatwerk, maar weet u welke het beste is voor uw industriële toepassingen?

Dit artikel geeft een gedetailleerd overzicht van de verschillende methoden die worden gebruikt bij het lassen van plaatwerk, inclusief hun voordelen en toepassingen. Het biedt ook essentiële tips om op te letten bij het lassen van dunne metalen platen om de beste resultaten te verkrijgen.

6 methoden van Plaatwerklassen

Laten we nu eens uitgebreid kijken naar enkele methoden voor het samenvoegen van metalen platen.

1. MIG-lassen

Metal Inert Gas Welding (MIG), ook wel bekend als Gas Metal Arc Welding. Hierbij wordt met een laspistool een continue massieve draadelektrode in het lasbad gevoerd. De gesmolten draad in het zwembad zorgt voor het samenvoegen van de metalen stukken. Het beschermgas in het laspistool voorkomt atmosferische vervuiling van het lasbad.

MIG-lassen zorgt voor lassen van topkwaliteit en is geschikt voor de meeste plaatmetalen, zoals aluminium, staal en roestvrij staal.

Deze lasmethode is de go-to-techniek in de automobiel- en woningverbeteringsindustrie. Het is ook een kosteneffectieve techniek, omdat er geen geavanceerde machines voor nodig zijn.

TIG-lassen

Tungsten Inert Gas (TIG) is een booglassen waarbij een niet-verbruikbare wolfraamelektrode onder gelijkstroom of wisselstroom wordt gebruikt om de las te produceren. Net als bij MIG-lassen maakt het gebruik van inert beschermgas - argon of helium om atmosferische verontreinigingen en oxidatie van de elektrode en het plasje te voorkomen.

TIG-lassen is geschikt voor het lassen van non-ferro metalen zoals aluminium, titanium, koper, nikkel, magnesium, chroom, enz. Het is een waardevolle techniek voor de lucht- en ruimtevaartindustrie. Het is ook ideaal voor het vervaardigen van frames voor motorfietsen, deuren en feeders.

Deze lasmethode geeft de lasser een betere controle, wat leidt tot een nette en sterke las. Het kan echter tijdrovend zijn en vereist expertise van de lasser.

[Meer lezen:een gids om te kiezen tussen Mig-lassen en Tig-lassen]

Paklassen

Stoklassen wordt afgeschermd metaalbooglassen genoemd. Het is een handmatig booglasproces waarbij een met flux bedekte stok als elektrode wordt gebruikt. Een elektrische stroom van de lasstroombron vormt een boog tussen de stukken die metalen verbinden en de elektrode. Het is geschikt voor taaie metalen zoals ijzer en staal.

Het proces gebruikt geen beschermgas. Terwijl warmte wordt gegenereerd, desintegreert het de flux die de elektrode bedekt, waardoor een slak wordt gevormd die het smeltbad beschermt tegen verontreiniging.

Deze lastechniek is misschien wel de handigste, omdat de apparatuur compact en draagbaar is - gemakkelijk mee te nemen. Het is een veelgebruikte techniek in de bouw-, scheepsbouw- en staalindustrie.

Plasmabooglassen

Plasmabooglassen is vergelijkbaar met TIG-lassen omdat het een wolfraamelektrode gebruikt. Het gebruikt echter een kleine boog en maakt het mogelijk om de elektrode op het lichaam van de lastoorts te plaatsen. Het gas onder druk vormt een heet plasma, dat de metalen samensmelt om stevige lassen te creëren.

Deze lastechniek vereist een laag vermogen en werkt op hoge snelheid. Bovendien produceert het nauwkeurige lassen, waardoor het algemeen aanvaard wordt in de luchtvaart- en scheepvaartindustrie.

Net als bij TIG-lassen zijn voor plasmabooglassen geen toevoegmaterialen nodig. Het produceert ook lasnaden van hoge kwaliteit met minder behoefte aan afwerking.

Elektronenstraal- en laserlassen

Zoals de naam al doet vermoeden, gebruikt laser- en elektronenstraallassen lasers en elektronenstralen als warmtebron om stukken metaal te smelten en samen te voegen. In tegenstelling tot de meeste andere methoden vereist deze lastechniek een geavanceerde machine of geautomatiseerde robots.

Het is een uiterst nauwkeurige lastechniek, waardoor het geschikt is voor bewerkingen met ingewikkelde details. De laserstralen kunnen zich concentreren op de kleinste stoffen voor extreem nauwkeurig lassen.

Bovendien is hij geschikt voor het lassen van taaie metalen zoals koolstofstaal, titanium, roestvrij staal en aluminium. De techniek is ook geschikt voor thermoplasten. De methode levert producten op met een grote esthetische aantrekkingskracht, waardoor er minder postproductie nodig is.

Gaslassen

Gaslassen is een van de traditionele vormen van lassen door middel van warmte. Het gaat om het gebruik van warmte die wordt gegenereerd door het verbranden van brandstof (benzine), zuurstof of oxyacetyleen om stukken metalen aan elkaar te verbinden. De verbranding van deze brandstoffen produceerde zeer hete vlammen die metalen oppervlakken doen smelten tijdens het verbinden.

De techniek blijft een van de meest gebruikte lasmethoden in de industrie. Het heeft een breed toepassingsgebied, geschikt voor zowel ferro- als non-ferrometalen. Het is ook effectief en efficiënt voor het lassen van pijpen en buizen, reparaties van ventilatie- en airconditioningsystemen, enz.

In tegenstelling tot veel andere lastechnieken is er geen elektriciteit nodig. Het is ook draagbaar, zeer zuinig en vereist geen specialisten.

Weet u niet zeker of u uw plaatwerkdelen met de las- of klinktechniek verbindt? Als dat zo is, hebben we een handleiding voor het kiezen tussen lassen en klinken.

Houd rekening met het oppervlak bij het kiezen Plaatwerklassen Methoden

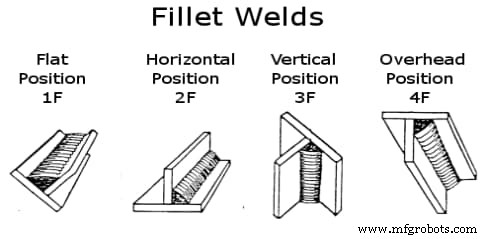

Hieronder vindt u de oppervlakken die u kunt tegenkomen bij het lassen van metalen platen en de beste methoden die daarbij passen.

Vlakke ondergrond

Het lassen van een vlak oppervlak wordt vlaklassen genoemd. De lasser nadert dit oppervlak vanaf de bovenzijde van de verbinding, waardoor de zwaartekracht kan helpen bij de gesmolten stroom.

Om een goede las op een vlak oppervlak te krijgen, moet de lasser de punthoek in een hoek van 45 graden ten opzichte van het metalen oppervlak plaatsen, waarbij de vlam voorzichtig naar het verbindingspunt moet worden gericht.

MIG- en TIG-lasmethoden zijn het meest geschikt voor vlakke oppervlakken. De draadaanvoer en gasstromen presteren uitstekend in een vlakke opstelling.

Horizontaal oppervlak

In een horizontale configuratie lijken de metalen platen horizontaal voor de lasser. Het kan echter in twee vormen voorkomen.

- Fillet Weld:Het lassen vindt plaats op het bovenste uiteinde van een horizontaal oppervlak tegen een verticaal oppervlak. Het verbindingsgebied lijkt de kruising te zijn van twee stukken metaal loodrecht op elkaar in een 'L'-vorm.

- Groeflas:Het lasoppervlak ligt in een verticaal vlak. Beide te verbinden metalen stukken bevinden zich op hetzelfde vlak.

Sticklassen is het meest geschikt voor het werken op een horizontaal oppervlak waar het moeilijk is om de perfecte balans tussen TIG- en MIG-lassen te krijgen.

Verticaal oppervlak

De verticale positie van de lasas is in feite een rechtopstaande lasser. Het gesmolten metaal heeft de neiging naar beneden te stromen en zich op te stapelen tijdens het lassen. Daarom moet de lasser de metaalstroom regelen. Dit houdt in dat het laspistool in een hoek van 45 graden op de plaat wordt gericht en de elektrode tussen de vlam en het smeltbad wordt gehouden.

De beste methode voor verticale oppervlakken is Stick-lassen. Vaak proberen lassers gewoon de lasas aan te passen zodat deze plat of horizontaal lijkt voor meer gemak.

Overhead oppervlak

Het lassen van materialen op bovengrondse oppervlakken is de meest uitdagende. Zoals de naam al doet vermoeden, gaat het om het lassen van een werkstuk dat boven je hoofd wordt geplaatst. Het gesmolten metaal heeft de neiging eraf te vallen als u probeert te lassen.

Om de moeilijkheid van lassen boven het hoofd te verminderen, minimaliseert u het lasbad. Zorg er ook voor dat u voldoende vulmateriaal gebruikt voor een goede las.

Stoklassen is de meest geschikte methode voor deze configuratie. Lassen van bovengrondse oppervlakken is relatief ongebruikelijk in fabrieken voor de fabricage van plaatwerk op maat.

8 Tips voor het lassen van plaatmetaal

Bij bruiloftsmetaalplaten is het doel ervoor te zorgen dat de gelaste onderdelen voldoende mechanische eigenschappen behouden voor de toepassing. Hieronder vindt u tips waarmee u rekening moet houden bij het lassen.

1. Selecteer de vulmetalen

Het is essentieel om een geschikt vulmetaal te gebruiken dat past bij de mechanische kenmerken van uw fabricage. Het vulmiddel moet dunner zijn dan het plaatwerk. Bij het lassen van bijvoorbeeld een dun metaal van 1 mm is een vulmiddel van 0,6 mm de beste keuze.

Hoe dunner de draad, hoe minder warmte er nodig is om deze te smelten. Daardoor zijn er minder risico's op overmatige warmteontwikkeling en grotere kansen om de beste resultaten uit uw las te halen.

Ook het maken van de juiste keuze van vulmetaal vermindert het risico op roesten, barsten en andere mogelijke defecten.

2. Gebruik lastechniek overslaan

De skip-lastechniek omvat het gebruik van een reeks steken of korte lassen op kritieke punten om het dunne plaatwerk op zijn plaats te houden. Nadat het een paar minuten is afgekoeld, kan de lasser doorgaan met het lassen van plaatsen die eerder waren overgeslagen.

Lassen met overslaan helpt vervorming en kromtrekken van het metaal te voorkomen, vaak veroorzaakt door ongelijkmatige warmteverdeling.

Vermijd ook bij het lassen het weven van de lastoorts; ook dit kan overmatige hitte veroorzaken. Beweeg de fakkel in plaats daarvan snel langs een recht pad.

3. Gebruik hechtlastechniek

Hechtlassen is een andere uitstekende techniek om het risico op overmatige warmteontwikkeling en doorbranden te verminderen.

Kopspijkers zijn kleine en tijdelijke lassen die worden gebruikt om metalen onderdelen bij elkaar te houden tot het definitieve lassen. Om brandgaten te voorkomen, houdt u de stukken metaal dicht tegen elkaar aan met een tussenruimte van 1 mm. Maak vervolgens kleine hechtlassen tot de verbinding volledig bedekt is.

4. Gebruik een kleine draaddiameter

Bij het lassen met een massieve draadelektrode, zoals bij MIG-lassen, moet u ervoor zorgen dat u draden met de kleinste beschikbare diameter gebruikt. Kleine draden geven de lasser betere controle en een grotere kans om een fout te corrigeren, omdat ze minder afzettingen produceren.

Hoe kleiner de draad, hoe minder warmte er nodig is om te smelten. Daarom zijn er minder problemen met overmatige hitte.

Over het algemeen wordt bij het werken met dun plaatstaal 0,023 of 0,024 inch aanbevolen. Een draad van 0,030 inch kan echter ideaal zijn bij het lassen van 18 garage- of dikkere metalen.

5. Gebruik kleine elektrode

Zorg ervoor dat u een staaf gebruikt die minder dik is dan uw metaal. Gebruik elektroden die kleiner zijn dan ⅛ inch. Een kleinere elektrode zal uitstekend presteren bij lagere warmte en stromen, waardoor het doorbranden wordt verminderd en u uw elektrode tot een klein gebied kunt slijpen om een strakke boog te laten lopen.

6. Een steunbalk vastklemmen

Door een steunbalk op het werkmetaal te klemmen, kan de warmte sneller worden afgevoerd dan alleen maar te wachten om af te koelen. De steunbalk onttrekt warmte aan het metaal, waardoor het risico op kromtrekken of doorbranden wordt verkleind.

De metalen staven zijn meestal van koper of aluminium, omdat ze de warmte het beste kunnen afvoeren vanwege hun hoge warmtegeleiding. Zorg ervoor dat de steunbalk stevig op het werkstuk is geklemd voor een goede warmteoverdracht.

7. Gebruik op argon gebaseerd beschermgas

Gebruik bij het lassen beschermgas met een hoog percentage argon. Een voorbeeld hiervan is de typische combinatie van argon en koolstofdioxide in de verhouding van respectievelijk 75 tot 25.

Een beschermgas met een hoog argongehalte heeft de voorkeur omdat argon minder warmte afgeeft. Bij het TIG- of MIG-lassen van aluminiummetaal moet u mogelijk pure argon als beschermgas gebruiken.

8. Fit-up en voegontwerp

Het lassen van dunne plaatmetalen kan lastig zijn. Het vereist een strakke en stevige pasvorm, omdat er weinig foutenmarge is. Zorg ervoor dat de ruimte tussen de twee verbindende metalen minimaal is om doorbranden te voorkomen, aangezien de gaten warmte kunnen absorberen.

Als vuistregel geldt dat lassers twee keer moeten meten en één keer moeten snijden. In sommige gevallen moet u de voegen mogelijk opnieuw ontwerpen om een hogere hittebestendigheid te hebben.

Stompgewricht

Een stompe verbinding verwijst naar twee stukken metaal die naast elkaar zijn geplaatst om te lassen.

Het faying-oppervlak is het gebied dat smelt tijdens het lassen. Het is van cruciaal belang om de randvoorbereiding op het oppervlak uit te voeren om de lassterkte te vergroten. De lasser moet mogelijk een van de zijkanten buigen zodat ze goed in elkaar passen voor een sterke las.

De stuiklas is relatief eenvoudig voor te bereiden en is beter bestand tegen spanning dan andere lasverbindingen. Daarom is het de meest voorkomende lasverbinding bij het vervaardigen van constructies. Er zijn echter andere soorten lasverbindingen.

Lap Joint

Overlapverbindingen zijn een typische wijziging van stootvoegen. Het zijn de ideale verbindingen om plaatmetaal met verschillende diktes te lassen.

In de overlappende verbinding komen de twee stukken metaal samen in een overlap - de ene over de andere geplaatst. De belangrijkste tekortkoming van de overlappende verbinding is dat de verbinding van de twee metalen gevoelig is voor roest.

T-verbinding

Zoals de naam al aangeeft, vindt de T-verbinding plaats waar twee stukken metaal elkaar loodrecht kruisen en een rechte hoek vormen in een 'T'-vorm. Ze worden beschouwd als een vorm van hoeklas.

Zorg bij gebruik van deze verbinding voor voldoende penetratie in het lasdak. Mogelijk moet u ook een stop toevoegen om de gezamenlijke beperkingen die vaak op het verbindingspunt worden ervaren, te verminderen. De T-verbinding is gebruikelijk in constructies met leiding- en buissystemen.

Hoekverbinding

Hoekverbindingen lijken enigszins op de T-verbinding omdat ze allebei een loodrechte hoek vormen. De verbindende metalen zijn echter in verschillende oriëntaties. In hoekverbindingen ontmoeten de metalen elkaar op de hoek, waardoor een enkele rechte hoek ontstaat in de vorm van een 'L'-vorm. De hoekverbindingen zijn standaard onderdelen fabricage, vooral frames en dozen.

Randverbinding

Bij randverbindingen worden de plaatmetalen naast elkaar geplaatst en aan dezelfde rand gelast. Het komt voor in een werkstuk met flensranden. Het kan nodig zijn dat de lasser de rand van een van beide metalen onderdelen onder geschikte hoeken buigt zodat ze goed in de andere passen om een stevige las te produceren.

RapidDirect:uw aangepaste Plaatwerklassen Partner

Heeft u eersteklas laswerkzaamheden nodig voor productie van plaatwerk op maat ? Of weet u niet hoe u plaatwerk moet lassen voor uw productiebehoeften? RapidDirect is precies wat u nodig heeft. We bieden enkele van de beste diensten in de sectoren, variërend van lassen tot lasersnijden en andere gerelateerde technologieën.

RapidDirect levert uitstekende en professionele plaatbewerkingsdiensten. We vragen alleen dat u uw ontwerpbestanden uploadt. U krijgt een gratis DfM-analyserapport over de fabricage van uw plaatwerkdelen. Bovendien? Wij garanderen hoge kwaliteit tegen concurrerende prijzen en snelle doorlooptijden.

Veelgestelde vragen

Welk lassen is geschikt voor dunne metalen?TIG-lassen is het meest geschikt voor het lassen van dunne metalen platen. Het TIG-lasproces is zeer nauwkeurig en wijkt niet af van waar het lassen zich op zou moeten concentreren. Zo heeft u een gladde en delicate afwerking van de gelaste onderdelen.

Kan ik AC of DC gebruiken om aluminium te MIG-lassen?Zowel wisselstroom als gelijkstroom MIG-lassen is geschikt voor aluminium. Gelijkstroomlassen, de typische vorm van MIG-lassen, is echter een stuk sneller omdat er geen machines met AC- en DC-specificaties nodig zijn.

Wat is het dunste plaatwerk dat kan worden gelast?Het lassen van zeer dunne metalen vereist experts die de warmte die op het metaal wordt toegepast optimaal kunnen beheersen. Met een goede warmtebeheersing is het mogelijk om met MIG-lassen plaatwerk te lassen met een dikte van slechts 0,8 mm. Bovendien kunt u met TIG lassen tot een dikte van 0,6 mm of zelfs minder.

Industriële technologie

- Tips en trucs voor het lassen van Inconel

- 5 tips voor het ontwerpen van plaatwerk

- Een kort overzicht:kostenbesparende lastips voor uw volgende lasproject

- Plaatwerkontwerp:tips en trucs

- 20 basislasgereedschappen en -apparatuur voor beginners

- Scharnieren voor plaatwerkbehuizingen

- Geperforeerd plaatwerk gebruiken voor ventilatie

- Scharnieren voor uw plaatwerkbehuizingen

- Kostenbesparende ontwerppraktijken en tips voor op maat gemaakte plaatwerkonderdelen en behuizingen

- Verschillende methoden voor het afwerken van metalen oppervlakken

- Ontwerptips voor het buigen van plaatwerk