PLC-selectie- en juiste documentatiesystemen

De juiste PLC selecteren voor uw toepassing

Het kiezen van het juiste PLC-platform voor een applicatie en ervoor zorgen dat dit aan de eisen van het proces voldoet, kan vaak een uitdaging zijn. Of het nu een nieuw of een bestaand proces is, we hebben in wezen hetzelfde selectieproces.

Ten eerste is het essentieel om het proces of de machine te begrijpen en het tekenen van een blokschema van het proces zal helpen bij het identificeren van de besturingsapparaten en hun locaties. Dit zal helpen bij het ontwikkelen van een PLC-systeemontwerpplan en het berekenen van het I/O-niveau.

Ingangen en uitgangen

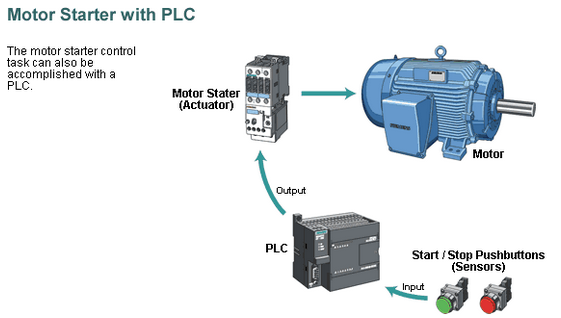

Input en output zijn het brood en de boter van de PLC. Ze zijn geïntegreerd met het PLC-circuit om essentiële informatie te verstrekken voor het bewaken en besturen van het proces. Uitgangen naar actuatoren zorgen ervoor dat een PLC iets in een proces kan laten gebeuren. Uitgangsactuatoren omvatten het volgende:

- Magneetventielen

- Lichten

- Motorstarters

- Servomotoren

Uitgangen van PLC's zijn vaak relais, maar het kunnen ook solid-state elektronica zijn, zoals transistors voor DC-uitgangen of triacs voor AC-uitgangen. Continue outputs vereisen speciale outputkaarten met digitaal naar analoog converters.

De input is afkomstig van sensoren die fysieke gegevens omzetten in elektrische signalen. Typische ingangssensoren zijn:

- Nabijheidssensoren

- Schakels

- Potentiometers

- LVDT

Ingangen voor PLC zijn afkomstig van een paar basisvarianten, de eenvoudigste zijn AC- en DC-ingangen. In kleinere PLC's zijn de ingangen normaal gesproken ingebouwd en worden ze gespecificeerd bij aanschaf van de PLC. Voor grotere PLC's worden de ingangen gekocht als modules, of kaarten, met 8 of 16 ingangen van hetzelfde type kaart.

Uitgangsmodules leveren zelden stroom, maar fungeren in plaats daarvan als schakelaars. Externe voedingen worden aangesloten op uitgangskaarten die de voeding voor elke uitgang in- of uitschakelen. Deze kaarten hebben doorgaans 8 tot 16 uitgangen van hetzelfde type, maar kunnen met verschillende spanningswaarden worden gekocht.

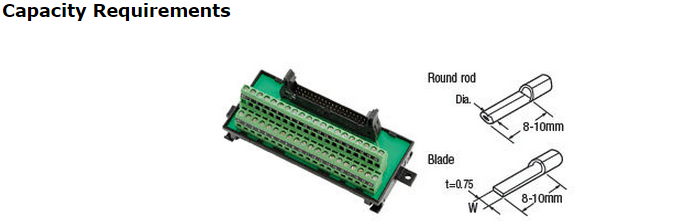

Capaciteitsvereisten

De I/O-vereisten zijn de allereerste overweging voor elektrotechnici bij het selecteren van te gebruiken PLC's. Het PLC-systeem moet voldoende aansluitpunten hebben om alle signaal- en stuurleidingen voor het proces aan te sluiten. Deze aansluitpunten moeten voldoen aan de systeemspecificatie met betrekking tot:

- Spanningsniveaus en huidige belastingen

- Het aantal en type I/O-punten vereist per module

- Isolatie van controller van doelproces

- Toekomstige behoeften van verwerkingsfabriek, uitbreiding en reserve I/O-punten

- Vereisten voor voeding van I/O-punten

Begrijpen welke inputs, outputs en capaciteitsvereisten nodig zijn voor uw systeem is het grootste deel van het vinden van de juiste PLC. Het enige dat overblijft is in wezen de prijs en het type waarnaar u op zoek bent. Laten we eens kijken waarom documentatie net zo belangrijk is als het selecteren van de juiste PLC.

PLC-documentatiesystemen

Bij het overwegen van een ontwikkelingstool voor PLC-systemen kan de juiste documentatie een lange weg gaan en tijd en geld besparen wanneer snelle foutcorrecties en revisies nodig zijn. Documentatiesystemen zijn geautomatiseerde alternatieven voor het handmatig produceren van PLC-documentatie. De meest elementaire van deze systemen omvatten softwarepakketten die zowel programmeer- als documentatietools bevatten. Meer geavanceerde systemen bieden programmeer-, documentatie- en ontwerphulpmiddelen voor I/O-bedrading en andere tekendocumenten.

De primaire output van documentatiesystemen is het besturingsprogramma. Andere uitgangen zijn onder meer de afdrukdatum, programmanaam, taaknummer, PLC-model en kruisverwijzingen van in- en uitgangen. Een voordeel van dergelijke lijsten is dat het één document toont met praktisch alle informatie voor het besturingsprogramma. Deze mogelijkheid elimineert de noodzaak voor verschillende documenten tijdens het oplossen van problemen.

Het systeem genereert ook een verscheidenheid aan rapporten en documenten. Adresgebruiksrapporten bevatten bijvoorbeeld echte en interne I/O en gegevenstabelregisters die het gebruik van elke locatie specificeren, evenals het identificeren van gebruikte en ongebruikte adressen.

Geavanceerde ontwikkelingshulpmiddelen

De meest basale vorm van het PLC-documentatieondersteuningssysteem is de volgende:

- Programma-ontwikkeling/documentatie van PLC-families

- Upload en download PLC-programma's

- Offline programmabewerking

- Programmatoon en paginanummering

- Labeling van alle programma-instructie-elementen

- Ladder sport commentaar

- I/O- en geheugenadresgebruiksrapporten

- Kruisverwijzingen van I/O- en geheugenadressen

- Volledig geannoteerde programmalijsten

Deze systemen zijn in de eerste plaats ontworpen om commentaar en kruisverwijzingen van het besturingsprogramma te bieden. Of een meer geavanceerd systeem biedt ontwerp-/documentatiesystemen die dienen als tekst- en grafische processors voor programmaontwikkeling en documentatie. Het voordeel van dit type geavanceerd systeem is dat het complete ontwerp- en ontwikkelingstools biedt die de algehele ontwerptijd helpen verminderen. Hier zijn enkele kenmerken van PLC-ontwerp-/documentatiesystemen.

- Programma-ontwikkeling/documentatie voor verschillende PLC-modellen

- Volledig uploaden/downloaden van programma's en documentatie

- Uitgebreide tekstbewerking

- Algemene adressering

- Hulpprogramma's voor het opnieuw toewijzen van adressen

- Documentatie exporteren naar standaard database-indelingen

- Programma-/adresconversies tussen verschillende PLC-modellen

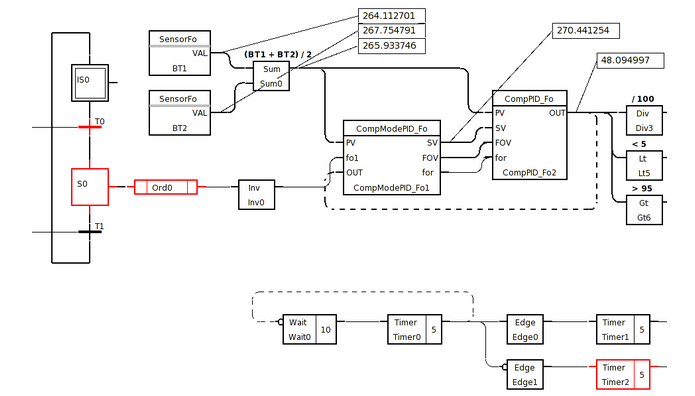

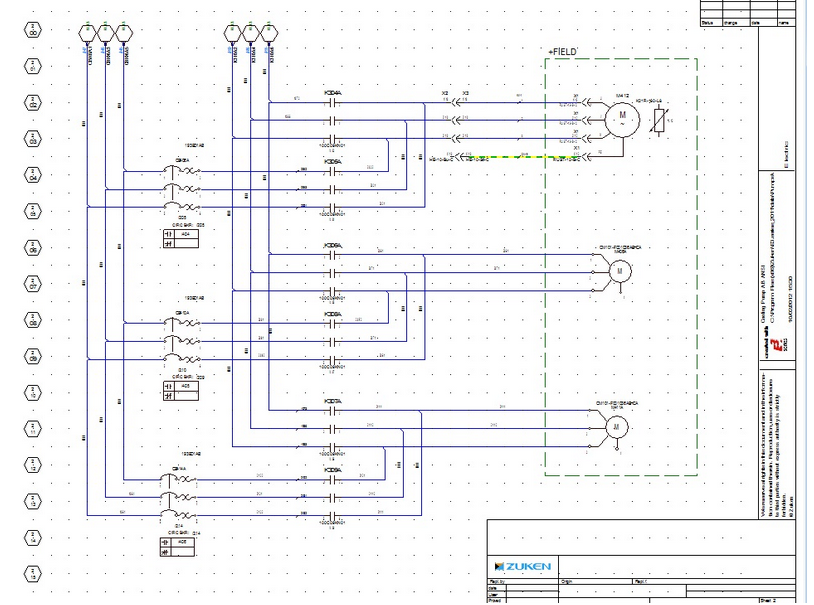

- I/O-signaal en stroombedradingsschema's

- PLC-programma software simulatie en modellering

- Bestand-naar-bestand en bestand-naar-PLC vergelijking

Een compleet ontwikkelsysteem, ontwerp-/documentatiesysteem omvat doorgaans al het volgende:

- Gedocumenteerde programma-afdruk

- Programmatitel en versie-indeling

- Commentaar op elke programmatrede of uitspraak

- Symbolische adressering

- Symbolische adresbewerker

- Beschrijving op elk programma-element

- Tekstbeschrijving in vrije opmaak

- Geforceerde I/O-tabel

- CPU-geheugen en I/O-configuratie

- Gebruiksrapport timer/teller/interne spoel

- I/O-adresgebruik/kruisverwijzingsrapport

- Gebruiksrapport gegevenstabel

Generieke adressering elimineert de noodzaak van specifieke PLC-adressering, waardoor het ontwerp verder kan gaan zonder daadwerkelijke of geldige adressering. Door adreswijzigingen kunnen werkelijke adressen later automatisch worden vervangen. Met de kopieerfunctie kan de gebruiker dezelfde logica meerdere keren opnieuw toepassen.

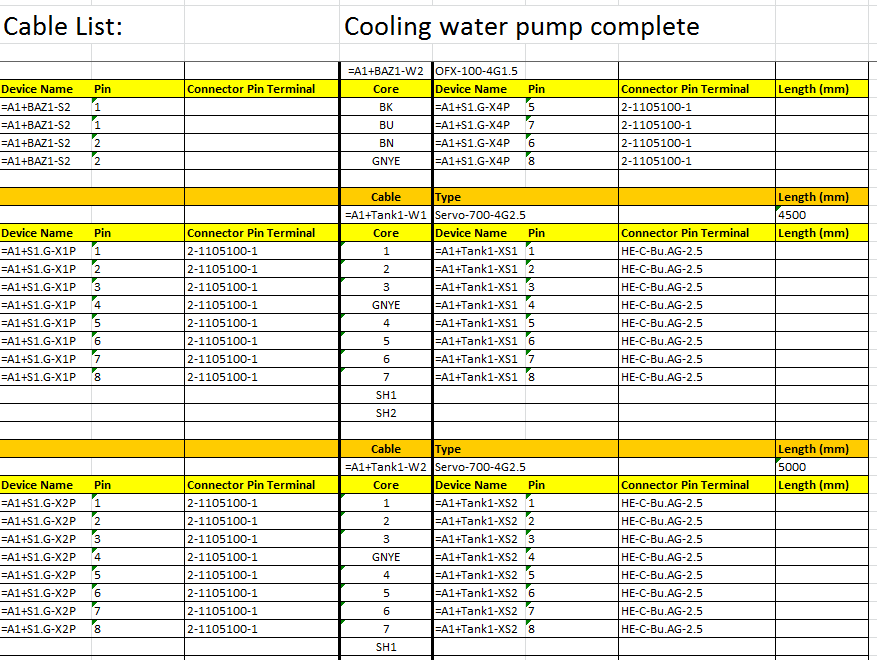

Doorgaans zijn PLC-ontwerpsystemen gebaseerd op softwaremodules die kunnen worden gekocht op basis van wat u op dat moment nodig heeft, in plaats van een enorme bundelaankoop van alles. Zoals een systeemconfiguratiepakket het mogelijk zou maken om verschillende systeemcomponenten voor een specifiek PLC-model te configureren. Het I/O-tekeningpakket zou bijvoorbeeld stroomschema's en de I/O-apparaatverbindingen naar de module construeren, met adressen en bedradingsnummers. Ingebouwde bibliotheken voor I/O-modules voor verschillende PLC-modellen en van standaard JIC-apparaatsymbolen zouden automatische symboolgeneratie mogelijk maken. Ten slotte zou een softwaresimulatiepakket het mogelijk maken om het programma te testen en te valideren zonder de eigenlijke PLC. Dit heeft zeker echte toepassingen in industriële automatisering.

E3.Schema

E3.Schematic is de kern van alle E3.series modules en biedt elektrotechnici een gebruiksvriendelijke oplossing voor het ontwerpen en documenteren van elektrische besturingssystemen, inclusief schematische diagrammen, aansluitschema's en natuurlijk programmeerbare logische controllers. Het is een objectgeoriënteerde architectuur die een geïntegreerde benadering van ontwerp biedt, waarbij het helpt om fouten te elimineren, de kwaliteit te verbeteren en de ontwerptijd te verkorten.

PLC-integratie

PLC-gegevens in schematische weergave worden ingelezen in Excel, waar wijzigingen worden toegepast en direct teruggevoerd naar E3.Series. PLC-functies, adressen en locatie-informatie kunnen centraal worden beheerd en vervolgens worden bijgewerkt met een eenvoudige, gebruiksvriendelijke interface. Bovendien controleert de tool op dubbele adressen en kunnen gebruikers gegevens exporteren in het vereiste PLC-formaat.

E3.Schematic beheert alle ontwerpgegevens inclusief bijbehorende documentatie, zoals stuklijsten en aansluitlijsten of montage-instructies en datasheets. De objectgeoriënteerde structuur zorgt ervoor dat de fabricage-instructies altijd overeenkomen met de ontwerpgegevens.

E3.PLCBridge

De nieuwe innovatie van de makers van E3.Series hebben het E3.PLCBridge-platform ontwikkeld voor gebruiksvriendelijke bidirectionele PLC-gegevensuitwisseling in formaten zoals B&R Automation Studio, dat veel wordt gebruikt in de machinesector. Met B&R Automation Studio kunnen de controller, aandrijving, communicatie en visualisatie in één omgeving worden geconfigureerd, waardoor integratietijd en onderhoudskosten worden verminderd. Met bidirectionele gegevensoverdracht wordt de interactie tussen teams voor elektrisch ontwerp en softwareontwikkeling versneld en wordt de gegevenskwaliteit verbeterd.

E3.Rapporten

Het genereren van door de gebruiker gedefinieerde rapporten voor productie is eenvoudig. Alle gegevens die zijn opgeslagen in E3.Series kunnen worden omgezet in elk rapportformaat, zoals vooraf gedefinieerd door de gebruiker. De rapporten worden ofwel geconfigureerd met behulp van de E3.Series API of gedefinieerd met E3.Reports of alternatieve rapportgenerators. Hiermee kunnen gebruikers gedetailleerde informatie over de verwerkingslijnen bijhouden.

Beëindig het einde

Het is belangrijk om rekening te houden met de behoeften van de faciliteit en de verwachte activiteiten van de PLC. Inzicht in het systeem en de beperking ervan zal beter dienen dan de oplossing voor alle oplossingen te verwachten. Het bepalen van de juiste PLC voor de juiste taak is de sleutel en als u het belang van goede PLC-documentatie begrijpt, bespaart u problemen op de weg. Vergeet niet om goed onderzoek te doen en voor te bereiden op specifieke toepassingen.

Wat gebruikt u momenteel voor uw productie- of toeleveringssystemen? DCS, PAC of al met PLC? Laat het ons hieronder weten.

Industriële technologie

- Hoe fabrikanten profiteren van IT- en OT-convergentie

- De kunst en wetenschap van het selecteren van distributiesites

- Het is tijd om uw S&OP-, data- en planningssystemen te verbeteren

- PLC-reparaties en tips voor probleemoplossing

- Ingebedde systemen en systeemintegratie

- SCADA-systemen en industrie 4.0

- Kraangeleiderstaven en -systemen

- Het belang en de uitdagingen van up-to-date documentatie

- Web-based CMMS vs On-Premise:voor- en nadelen

- Preventieve onderhoudssystemen en CMMS-software:de evolutie

- Onderdelen en elementen van CNC-machinesystemen