Robots slimmer en veiliger maken

De pandemie zet de schijnwerpers op een trieste waarheid van productie:mensen worden ziek

COVID-19 heeft fabrikanten een waardevolle les geleerd:wanneer mensen ziek worden, staan werktuigmachines en apparatuur stil. Toegegeven, ze wisten het al, net zoals ze wisten dat werknemers lunchpauzes en vakanties nemen, te laat komen omdat hun auto niet wil starten, en voor vijftig cent meer per uur in de winkel verderop in de straat gaan werken. Onder meer om deze redenen hebben winkeleigenaren en -managers lange tijd te maken gehad met druk om te automatiseren; nu, in het licht van een wereldwijde pandemie, zijn ze verwoed om dit te doen.

"De VS kampen al jaren met een tekort aan geschoolde arbeidskrachten, maar de laatste tijd is het vooral een uitdaging geworden om afhankelijk te zijn van menselijke operators", zegt Mark Sumner, vice-president verkoop en marketing bij leverancier van industriële automatisering Acieta LLC, Waukesha, Wisconsin. we hebben telefoontjes gekregen van fabrikanten die zeiden:'Ik heb nagedacht over automatisering. Vertel me hoe het onze bedrijfsresultaten kan verbeteren.’ Sinds COVID-19 is dat echter veranderd in:‘We hebben robots nodig. Hoe beginnen we?'”

De nieuwe norm

Er zijn veel redenen voor deze verschuiving, zei hij. Denk aan machinefabrieken en fabricagehuizen in een wereld die nerveus is over virusoverdracht. In deze omgevingen zijn de werktuigmachines meestal ver genoeg van elkaar verwijderd zodat sociale afstand geen probleem zal zijn. Maar wat gebeurt er tijdens de lunch, wanneer werknemers samenkomen om verhalen te delen over hun weekend aan het meer, of klagen over de prestaties van hun favoriete sportteam?

En welke impact zal het verplicht dragen van een masker hebben op het moreel van de werknemers, laat staan plexiglas barrières, temperatuurcontroles aan de deur en borden die mensen eraan herinneren om twee meter uit elkaar te blijven? Hoe zit het met de shutdown die onvermijdelijk moet plaatsvinden wanneer een collega positief test? Met een beetje geluk is dit allemaal tijdelijk. Misschien zullen immunologen snel een vaccin ontwikkelen en tegen deze tijd volgend jaar kunnen we 2020 afdoen als een anomalie. Maar wat als er nooit een vaccin komt? En hoe zit het met de volgende pandemie? Met dit soort vragen staan fabrikanten stil, en velen van hen hebben gezegd:"Genoeg is genoeg. Laten we waar mogelijk automatiseren.”

Het goede nieuws? Dit is nu gemakkelijker dan ooit. Sumner merkte op dat sociale afstand betekent dat er meer ruimte zal zijn voor het positioneren van robots tussen collega's, terwijl Steve Alexander, Acieta's Vice President of Operations, eraan toevoegde dat vision-systemen en andere geavanceerde mogelijkheden een positief effect hebben op de kosten en flexibiliteit van robots.

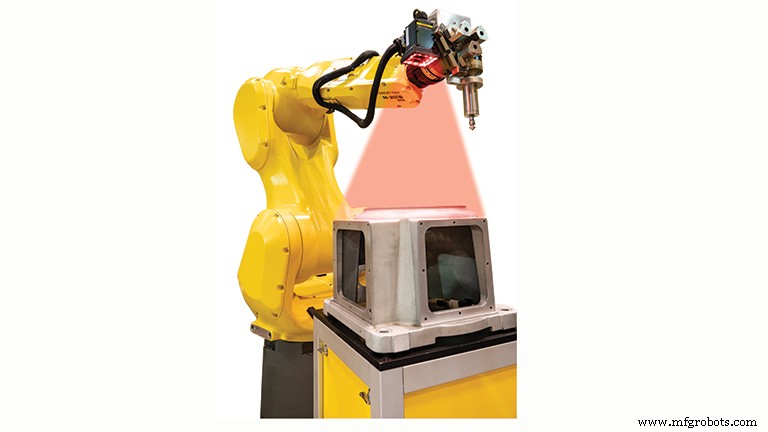

"Een toenemend aantal klanten gebruikt camera's om willekeurig geplaatste onderdelen te lokaliseren, hetzij op een pallet, op een plank of op een transportband", zei hij. “De robot kan zijn oriëntatie bepalen en vervolgens het onderdeel oppakken, en ook bepalen of een kenmerk bestaat, bijvoorbeeld een geboord gat of een streepjescode, en dienovereenkomstig beslissingen nemen. Dit vermindert de behoefte aan opspanning en de bijbehorende kosten, terwijl het ook eenvoudiger wordt om robots in te zetten.”

Helder zien met camera's

Het populairste vision-systeem van Acieta is FANUC's iRVision, waarvan Alexander uitlegde dat het een optie is op elke FANUC-robot. Toch wees hij er snel op dat camera's van derden en OEM beschikbaar zijn voor vrijwel elk merk robot, ongeacht de leeftijd. De kwestie van het bepalen hoe je een camera gaat gebruiken, is vaak het moeilijkere deel van de visievergelijking.

"Er is zeker wat techniek bij betrokken", zei hij. "Je moet de juiste fysieke lay-out, het gezichtsveld, de juiste verlichting, enzovoort bepalen. En dan aan de softwarekant, moet je de robot leren, correleren wat de camera ziet en hoe die beelden zich verhouden tot de taak die voorhanden is. Het is niet zo simpel als gewoon een camera vastschroeven.”

Iemand die hier alles van weet, is Dave Bruce, engineering manager en robot vision-expert bij FANUC America Corp., Rochester Hills, Michigan. Hij en collega Greg Buell - een cobot-expert en senior engineer voor FANUC's material handling-segment - waren het erover eens dat vision-systemen steeds populairder en capabeler, maar waarschuwde dat het gebruik ervan wat extra huiswerk vereist.

"De visie heeft de afgelopen jaren een lange weg afgelegd", zegt Bruce. "We hebben het beschikbaar gehad op onze laatste drie generaties controllers, en voor de laatste twee daarvan hebben we een grote stap gezet in 3D vision (3DV), dat zeer snelle camera's op basis van puntenwolken gebruikt om de omgeving van de robot. We verwachten dat het gebruik van zowel industriële als collaboratieve robots de komende jaren sterk zal toenemen.”

Een andere technologie is krachtdetectie, een mogelijkheid die robots zowel veiliger als capabeler maakt. Force Control van FANUC wordt bijvoorbeeld vaak gebruikt in combinatie met de vision-producten van het bedrijf om ontbraam- en montagewerkzaamheden uit te voeren; deze taken worden nog eenvoudiger als ze worden ondersteund door slimme software. "We hebben een ander product genaamd Intelligent Deburr," zei Buell. “Gebruikers kunnen een CAD-tekening van het onderdeel uploaden en de software genereert het beste bewegingspad om het te ontbramen. Het is dit niveau van kunstmatige intelligentie dat fabrikanten helpt de snelst mogelijke ROI te behalen op hun automatiseringsinvestering.”

Beslissingen in realtime

Tenzij je een van die mensen bent die bang is voor een toekomstige robotische overname van het menselijk ras, is deterministische kunstmatige intelligentie (AI) misschien wel het meest opwindende segment van de automatiseringsindustrie. Dat komt omdat robots die zijn uitgerust met AI niet alleen capabeler zijn, maar ook veel goedkoper in gebruik.

"Volledig 40 procent van de lopende kosten van een robot zit in de programmering", zegt Jason Barton, Chief Commercial Officer van het in Boston gevestigde Realtime Robotics Inc. "AI kan die kosten tot 70 procent verlagen. Realtime Robotics bereikt dit door het robotprogrammeerproces te automatiseren om de meest efficiënte manier te bepalen om van punt A naar punt B te komen, en vervolgens een programma te genereren.” Bovendien kan het systeem dat programma dynamisch aanpassen als bepaalde omstandigheden zich voordoen, technologie die lijkt op de technologie die wordt gebruikt door autonome voertuigen om door de stad te navigeren.

"Voordat we gps in onze auto's en telefoons hadden, printten chauffeurs gedetailleerde routebeschrijvingen naar onbekende plaatsen", zegt Barton. “Maar als er een wegafsluiting of druk verkeer was, had je problemen omdat je op geen enkele manier je route kon wijzigen. Zo is conventioneel programmeren voor robots tegenwoordig. Je moet elk afzonderlijk waypoint programmeren voor elk van de bewegingen die nodig zijn voor een bepaalde robot, en als je meerdere robots hebt die samenwerken, moet je ze allemaal programmeren om harmonieus samen te werken. Het is een zware, tijdrovende taak, die we kunnen elimineren.”

Zelfprogrammerende robots die zich bewust zijn van hun omgeving zullen waarschijnlijk een game-changer zijn, genoeg zodat Realtime Robotics is gaan samenwerken met een aantal robotfabrikanten, waaronder Mitsubishi Electric Automation Inc., Vernon Hills, Illinois. Adam Welch, productmanager robotica voor Mitsubishi, merkte op dat geavanceerde 3D-visiesystemen zoals deze ervoor zorgen dat alle robots in een cel of werkgebied efficiënt werken, zich ruimtelijk bewust zijn van waar ze zich momenteel bevinden en waar ze van plan zijn te zijn de toekomst.

Risicobeoordeling en bekwaamheid

"We gebruiken deze technologie voor een verscheidenheid aan robottoepassingen met hoge dichtheid, waaronder die in de auto- en voedsel- en drankenindustrie", zei Welch. “Omdat het systeem intuïtief de rollen en verantwoordelijkheden van elke robot begrijpt, kan het een hiërarchie creëren, waarin staat dat robot nummer één prioriteit heeft boven robot nummer twee, enzovoort. Het beheert zelfs zeer strikte productieprocessen vrij efficiënt, zonder de noodzaak van geavanceerde programmering.”

Dat betekent natuurlijk niet dat traditionele programmeersystemen en veiligheidsapparatuur binnenkort verdwijnen. Ben Sagan, business development manager bij Mitsubishi Electric Automation, stelde voor dat zijn MELFA SafePlus-oplossing de lijn van industriële robots van het bedrijf aanvult door te communiceren met een verscheidenheid aan veiligheidsapparatuur. Deze omvatten gebiedsscanners, lichtgordijnen en veiligheidsmatten, die allemaal dienen om de robotsnelheid te verlagen of zijn beweging te beperken op basis van feedback van deze accessoires.

Voor degenen onder u die denken:"Geweldig, laten we van die grote lelijke kooien afkomen en ze vervangen door systemen zoals deze", niet zo snel. Net als hun tegenhangers in de hele branche, verklaarden beide experts dat klanten een risicobeoordeling moeten ondergaan voordat ze een robot inzetten. "Dit geldt zelfs voor collaboratieve robots", voegde hij eraan toe, erop wijzend dat Mitsubishi Electric Automation zijn eerste cobot, de MELFA ASSISTA, ergens in de herfst zal uitbrengen. "Het is van cruciaal belang dat fabrikanten elke robottoepassing analyseren met betrekking tot de cellay-out, de werktuigmachines, de transportbanden en andere materiaalbehandelingsapparatuur, en hoeveel menselijke interactie er zal zijn," zei Sagan.

Pandemie versnelt meer automatisering

Joe Campbell is volledig aan boord met het idee van meer cobots. De senior manager voor strategische marketing en applicatieontwikkeling bij Universal Robots USA Inc., Ann Arbor, Michigan, zei dat fabrikanten robotica - al dan niet samenwerkend - zo snel mogelijk moeten omarmen. "Zelfs vóór de pandemie was de situatie glashelder", zei hij. “Ten minste 500.000 banen in de industrie bleven onvervuld. Meer dan 10.000 babyboomers gingen elke dag met pensioen en 27 procent van de productiemedewerkers was 55 jaar of ouder. En het laatste argument voor meer automatisering? De bereidheid van millennials en andere jonge mensen om in het vak te stappen was op een historisch laag niveau.”

Deze situatie alleen al is een constante drijfveer voor automatisering geweest, merkte Campbell op. Gooi nu een wereldwijde pandemie in de mix. Als gevolg hiervan beginnen winkels van elke omvang cobots en robots te kopen, die ze vermengen met hun sociaal op afstand staande menselijke arbeidskrachten in een poging om terug te keren naar pre-pandemische niveaus. Daarmee is de wens ontstaan om waar mogelijk aan land te gaan en het speelveld met lage arbeidskosten te egaliseren met slimmere, meer capabele robots.

Een voorbeeld hiervan is ActiNav van Universal Robots, een autonoom bin-pickingsysteem dat afgelopen april werd geïntroduceerd. In tegenstelling tot de bin pickers in e-commerce magazijnen en fulfilmentcentra die in feite "pick and drop" -oplossingen zijn, is ActiNav wat Universal Robots "pick and place" noemt. Er wordt gezegd dat het nauwkeurig genoeg is voor het verzorgen van CNC-machines en slim genoeg om willekeurig geplaatste objecten uit zelfs zeer diepe bakken te halen. Veel van deze mogelijkheden zijn te danken aan een andere primeur voor het bedrijf, een vision-systeem met hoge resolutie geleverd door Photoneo Inc., Erlanger, Ky., samen met software die Universal Robots intern heeft ontwikkeld.

"Dat is de echte magie achter ActiNav," zei Campbell. “Bij traditioneel bin-picking moet je alle verschillende scenario's programmeren, iets wat praktisch onmogelijk is in een bak gevuld met kleine metalen onderdelen. Met ActiNav laat u het onderdeel, de prullenbak en waar u het wilt hebben, zien, en de software doet de rest. Het is zo eenvoudig dat je in twee tot vier uur een nieuw onderdeel helemaal opnieuw kunt opzetten, iets wat anders een paar maanden zou kunnen duren."

Veilig bewegen

Volgens Campbell heeft COVID-19 eindelijk iedereen laten zien wat er gebeurt als je je productie ergens anders heen laat gaan. "Het enige dat nodig is, is een pandemie of soortgelijke verstoring en je bent stilgelegd", zei hij. “Daarom willen overal bedrijven werk terug in huis halen, en dat willen ze nu doen. Dankzij het tekort aan arbeidskrachten is de enige manier om dit effectief te doen echter met flexibele automatisering die eenvoudig in te zetten, eenvoudig te programmeren en te bedienen is en, gezien de juiste veiligheidsprotocollen, naast menselijke werknemers kan worden gebruikt. Collaboratieve robots voldoen in alle opzichten aan deze behoeften.”

Joe Chudy, vice-president en algemeen directeur van ABB Robotics U.S., Auburn Hills, Michigan, heeft ook de roep van de industrie om meer automatisering gehoord, hoewel zijn voorgestelde oplossing een beetje anders is. "Onze klanten vertellen ons dat de noodzaak om de adoptie van robotica en automatisering te versnellen van cruciaal belang is, zowel om de gezondheid van hun werknemers te beschermen als om de bedrijfscontinuïteit te verbeteren", zei hij. "De meesten willen nu de balans tussen globalisering en lokalisatie veranderen om de productie dichter bij huis te brengen, het zogenaamde nearshoring, en tegelijkertijd de productieflexibiliteit te vergroten en de veerkracht van de toeleveringsketen te vergroten."

Om aan deze behoefte te voldoen, zijn intuïtieve tools nodig die gebruikers helpen betere beslissingen te nemen. Een daarvan is de SafeMove-softwaresuite van het bedrijf, die volgens Chudy operators meer vrijheid geeft om samen te werken met robots in een beperkte ruimte en met praktisch geen behuizing, ervan uitgaande dat de juiste veiligheidssensoren, laserscanners en lichtbarrières aanwezig zijn. Het kan worden gebruikt in het hele scala van industriële ABB-robots, "van elke robot een cobot maken" door middel van configureerbare elektronische bewegingsdetectie en preventiemaatregelen die de snelheid, beweging en positie van een robot beperken wanneer een persoon in de buurt komt.

Hij merkte ook op dat er behoefte is aan simulatie- en offline programmeersoftware, waaronder RobotStudio van het bedrijf. Met de eerste kunnen gebruikers een complete robotinstallatie maken, simuleren en testen in een virtuele 3D-omgeving zonder de eigenlijke productielijn te storen. “Dit betekent dat nieuwe productlijnen sneller kunnen worden geïnstalleerd en op volle snelheid kunnen worden gebracht zonder verrassingen tijdens de inbedrijfstelling. Dit is een cruciale competentie voor fabrikanten, gezien de massale aanpassing van vandaag de dag en kortere productlevenscycli, "zei hij. "En net als bij CAM-software en CNC-bewerkingsmachines, elimineert offline robotprogrammering de uitvaltijd en verstoring van de fabrieksvloer die optreedt bij handmatige programmeermethoden."

Automatisering Besturingssysteem

- Wat een autonome robot wel en niet kan

- Industriële robot

- Persoonlijke robotassistenten alomtegenwoordig maken

- Nieuwe robots:voordelig en topklasse

- Robots bij NPE:sneller, sterker, slimmer

- Slimmer en samenwerking:Yushin maakt gebruik van twee belangrijke robottrends

- Sepro introduceert robotlijn voor medische en farmaceutische toepassingen

- Handgeleide robots

- 5 W's van robothulpverleners

- Veiligere, intelligente en efficiënte autonome robots ontwerpen

- Robots en batterijproductie:een positieve verbinding