Jobshops automatiseren? Zeker weten!

Een enkele operator kan soms meerdere robots bedienen, die allemaal meerdere machines bedienen - het komt allemaal neer!

Als 'automatisering' de constante drone is die je tegenwoordig van vrijwel iedereen in de metaalbewerking hoort, zijn winkeliers misschien de enige mensen die 'Nee!' roepen. Of in ieder geval "Wacht!" Hoe, vragen ze, kun je op een kosteneffectieve manier low-volume, high-mix onderdelen automatiseren? Toch is het niet alleen haalbaar, maar waarschijnlijk ook noodzakelijk.

Zoals Steve Alexander, Vice President of Operations bij Acieta LLC, een automatiseringsintegrator met locaties in Waukesha, Wis., en Council Bluffs, Iowa, het uitdrukte:"De VS zijn toonaangevend op het gebied van productie, maar hebben ook een van de hoogste productie-uren per uur arbeidskost. Jobshops concurreren niet alleen met andere lokale winkels voor zaken, ze concurreren ook met andere landen. Automatisering kan hun kosten verlagen, zodat ze beter kunnen concurreren.”

Hij voegde eraan toe dat de vraag naar productiecapaciteit het beschikbare arbeidsaanbod overtreft en dat "werkplaatsen het misschien moeilijk zullen vinden om te concurreren met grotere, meer gevestigde machinefabrieken" voor steeds duurder talent. Maar een robot kan meerdere machines bedienen en in sommige gevallen kan een enkele operator meerdere robots bedienen, die elk meerdere machines bedienen.

"Dat maakt operators vrij om secundaire bewerkingen uit te voeren, zoals het ontbramen van onderdelen, assembleren of meer tijd besteden aan kwaliteitscontroles", zegt Alexander. Om maar twee voorbeelden te noemen:Central United in Newburg, Wisconsin, gebruikt één enkele FANUC M-20iB-robot om twee draaibanken te onderhouden. Een andere Acieta-klant in New Berlin, Wisconsin, gebruikt een enkele FANUC R-2000iB-robot om vier machines te onderhouden. "In beide gevallen is er maar één operator die verantwoordelijk is voor het laden van onbewerkte onderdelen op de transportband of het wachtrijstation zodat de robot ze kan pakken."

Alexander voegde nog een andere dwingende reden toe om te automatiseren:ergonomie. “Verwondingen op de werkplek zijn een punt van zorg voor elke winkel. Iets eenvoudigs als het laden van een onderdeel in een klauwplaat kan snel leiden tot herhaalde stressverwondingen voor een operator wanneer dat proces honderden keren per dag wordt herhaald. Tussen verloren tijd en claims kosten deze verwondingen bedrijven elk jaar miljarden dollars. Goed geïntegreerde robots kunnen een repetitief proces van de operator wegnemen, waardoor het welzijn van de werknemers wordt verbeterd.”

Opties &Integrators

Tot zover goed. Maar zoals John Lucier, automatiseringsmanager voor Methods Machine Tools Inc., Sudbury, Mass., uitlegde, kan het simpele doel om "meer onderdelen efficiënter te maken" leiden tot zeer verschillende benaderingen, afhankelijk van het soort werk dat wordt geproduceerd en de betrokken volumes. .

Laten we bijvoorbeeld zeggen dat een jobshop met een gemiddeld volume een paar keer per week moet wisselen. "Met een goede planning zou een cel tijdens de bemande ploeg kunnen worden gewisseld, waardoor een mooie hoeveelheid onbeheerde productie in de volgende ploeg mogelijk is." En binnen deze context zou de vereiste snelheid van de robot voor een groot deel afhangen van de bewerkingscyclustijd van de geproduceerde onderdelen. Hoe korter de cyclustijd, hoe sneller de robot moet zijn en hoe kleiner de kans dat één robot meerdere machines kan ondersteunen.

Maar winkels met nog lagere volumes, zelfs een partijgrootte van één, kunnen ook goede kandidaten zijn voor automatisering, legt Lucier uit. Behalve dat “de belangrijkste overweging het verminderen van de omsteltijd is, of zelfs het volledig elimineren van de insteltijd. Mensen raken verstrikt in cyclustijd en laad- en lostijd, maar als je volumes zo laag zijn dat de helft van je tijd wordt besteed aan het omschakelen, kan het zinvol zijn om de omsteltijd aan te pakken, zelfs ten koste van de cyclustijd.”

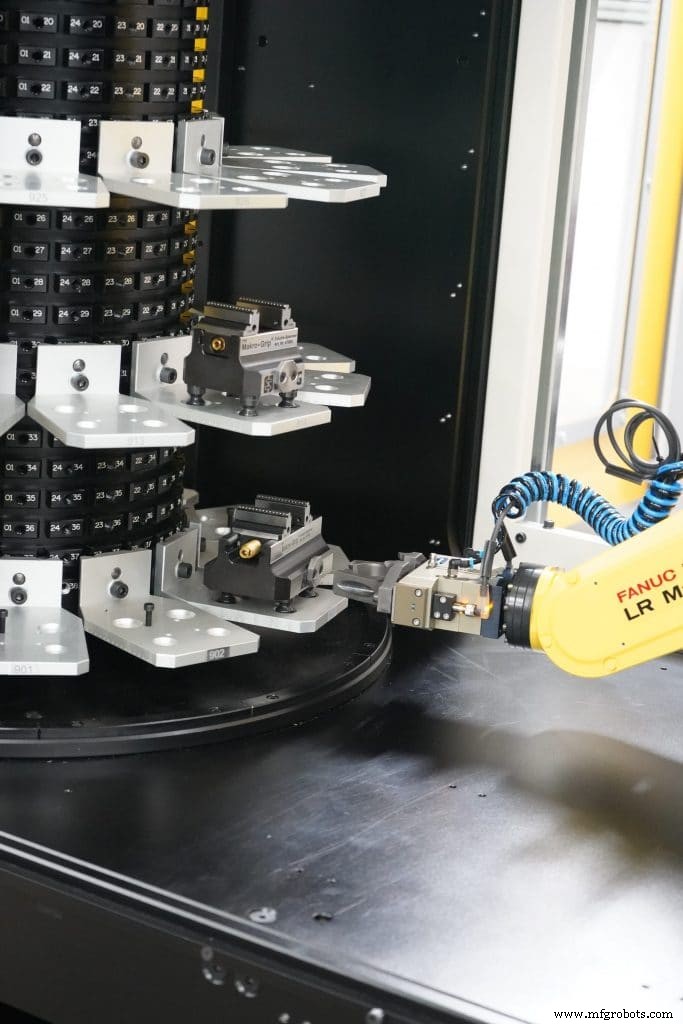

Een manier om de setup te "elimineren" is om deze te automatiseren, en de robots van vandaag kunnen worden geprogrammeerd om zowel hun eigen end-of-arm tooling als de werkstukopspanning in de machine te veranderen. Een andere benadering is het laden van gewone pallets vanaf een carrousel (of een ander type stapelaar), ongeacht het onderdeel dat wordt geproduceerd. Dit elimineert de noodzaak om robotgereedschappen te veranderen of om verschillende laad- en losbewegingen voor verschillende onderdelen te programmeren.

Het Methods PlusK-systeem gaat nog een stap verder en laadt ook gereedschapshouders uit de carrousel. Ontworpen om FANUC's machines uit de RoboDrill-serie te ondersteunen, heeft de carrousel van de PlusK vijf ringen, die elk 12 stations hebben, voor een totaal van 60 stations. Elk station kan een onderdelenpallet of een gereedschapshouder bevatten en de robot kan beide onderdelen op de werktafel van de RoboDrill laden en gereedschappen in de geïntegreerde toren met 21 gereedschappen van de machine.

Maar zoals Lucier opmerkte, als je de productie van 30 of 40 totaal verschillende onderdelen wilt automatiseren, zijn 21 tools misschien niet genoeg. "We laden onderdelen gewoonlijk in kleine vijfassige bankschroeven van leveranciers zoals Lang Technovation", legt Lucier uit. “En meestal mixen en matchen we onderdelen en gereedschappen in de carrousel. Laten we zeggen dat voor één taak vijf gereedschappen nodig zijn die verschillen van de gereedschappen die bij de vorige taak werden gebruikt. Ik kan de robot gebruiken om elk gereedschap naar behoefte te laden, of om alle vijf gereedschappen tegelijk in de toren te laden, net zoals een operator een taak zou opzetten."

Als deze overwegingen je hoofd doen pijn doen, is dat begrijpelijk. Want hoewel het de afgelopen jaren veel gemakkelijker is geworden om automatisering te implementeren, is het nog steeds moeilijk genoeg dat de meeste jobshops er verstandig aan doen om te profiteren van integrators zoals Acieta en Methods. Vanuit het perspectief van Lucier is het programmeren van de robot het makkelijke gedeelte. Zaken als het omgaan met de automatische werkstukopspanning, het verwijderen van spanen in de werkzone en hoe de onderdelen het beste aan de robot kunnen worden gepresenteerd, zijn de grotere uitdaging. Dat is waar deskundig advies echt loont.

Oude machines automatiseren

Hier is een voorbeeld van hoe dat kan gebeuren. Medio 2017 was Gary Kuzmin, eigenaar van All Axis Machining in Dallas, Texas, een schoolvoorbeeld van frustratie in een jobshop. Hij had meer potentieel werk dan het beschikbare personeel kon ondersteunen en een winkel vol hoogwaardige Duitse vijfassige bewerkingscentra, EDM's en andere technologie die de OEM's economisch niet konden automatiseren met het soort veelzijdigheid dat hem uit deze situatie zou kunnen halen. binden. Zijn oplossing was om te investeren in een collaboratieve robot van Universal Robots (UR), Ann Arbor, Michigan.

Zoals elke eigenaar van een jobshop, was de belangrijkste vereiste van Kuzmin het behoud van "volledige flexibiliteit" in zijn bedrijf. “We maken een rol voor twee of drie dagen en dan zijn we op naar een andere. In een bepaalde maand zouden we 30 tot 40 verschillende onderdelen op één machine kunnen maken.” Hij had dus een robot nodig die eenvoudig in te stellen en om te wisselen was. En hij had functies nodig zoals grijpers met krachtcontrole, zodat de robot zich kon aanpassen aan verschillende onderdelen en de verandering van onbewerkte voorraad naar een afgewerkt, dunnerwandig onderdeel.

UR heeft op alle punten geleverd. De robots hebben een programmeerinterface op een draagbare hanger. Ze werken veilig zij aan zij met mensen omdat de robots automatisch stoppen wanneer ze contact opnemen met een operator (vandaar de term collaboratieve robot of "cobot"). Ze zijn gemakkelijk te trainen en niet intimiderend.

Kuzmin legde uit dat een belangrijke reden voor de flexibiliteit van de oplossing van UR een open architectuur is die derden in staat heeft gesteld software, vision-systemen, eindeffectors en andere accessoires te ontwikkelen die werken met UR-robots. UR faciliteert de integratie door een one-stop online showroom genaamd UR+ te bieden.

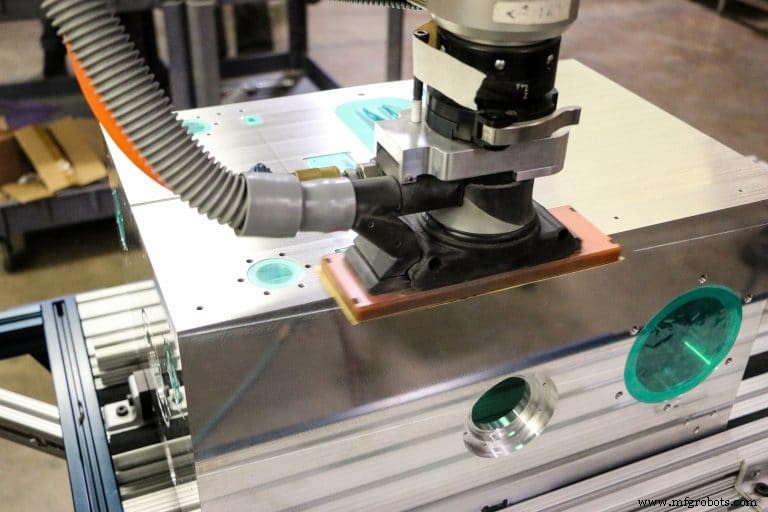

Toch ontdekte Kuzmin dat er geen kant-en-klare oplossing was om de robot te programmeren om schuren of ontbramen uit te voeren, twee functies die hij wilde automatiseren omdat ze zwaar zijn voor mensen, en vooral voor oudere werknemers. Daarom gebruikte All Axis de gratis softwareontwikkelingskit van UR om zijn eigen routines te creëren, die de kromming van het onderdeel volgen op basis van het CAD-model.

Deze plug-ins integreren de besturing van de applicatie via de eigen teach-hanger van de cobot. "Universal Robots heeft fantastisch werk geleverd door deze oplossing beschikbaar te maken voor winkels zoals de onze", aldus Kuzmin. “We zitten niet opgesloten in een eigen omgeving. In plaats daarvan krijgen we een kookboek met een gemakkelijke manier om de communicatie uit te breiden”, en voegt eraan toe dat All Axis protocollen zoals TCP/IP, Ethernet, Modbus en Profinet gebruikt om cobots en machines te verbinden.

"Een ander voordeel is dat we geen speciale licentieovereenkomsten hoeven te betalen - het komt allemaal met de aankoop van de UR-cobot", zegt Kuzmin. "We melden ons aan op de UR-website om ontwikkelaar te worden en we downloaden de elementen die we nodig hebben."

In een ander voorbeeld besloot All Axis dat het de mogelijkheid wilde hebben om een cobot zo snel mogelijk van machine naar machine te verplaatsen. De uitdaging was het creëren van een systeem dat zowel de cobot heroriënteerde naar de volgende machine als deze aan de vloer vastmaakte zonder gaten in het beton te boren. De oplossing was om een vergaarbak op het beton te epoxyen en een indexeerpen te bevestigen.

"Als de robot ooit moet worden verplaatst of onderhouden, ontgrendelt u eenvoudig de pinnen en trekt u de robot naar behoefte", zegt Kuzmin. “Als je de robot opnieuw positioneert en de pinnen vergrendelt, is alles nog steeds geïndexeerd. We hebben ook de presentatiebak aan de robotstandaard bevestigd, zodat de positie ten opzichte van de as van de robot nooit verandert.”

Binnen een paar maanden waren Kuzmin en zijn team zo goed in het integreren van cobots (ze hebben er nu zeven) en waren ze zo enthousiast over de voordelen van automatisering dat ze een apart bedrijf oprichtten met de naam All Axis Robotics. Hoewel Kuzmin zei dat het relatief eenvoudig is om een nieuwe machine te automatiseren door ongeveer $ 150.000 uit te geven aan de OEM, ziet hij een enorm potentieel in het automatiseren van oudere machines, wat hun focus is.

Om een voorbeeld te geven van hoe automatisering de winst bij All Axis Machining hielp:een klus die normaal gesproken zes maanden in beslag nam, was met behulp van de robot in 2½ maand voltooid. “Het was fenomenaal. ROI was ongeveer zeven tot acht maanden,” zei Kuzmin.

In misschien wel zijn meest indrukwekkende innovatie combineerde All Axis een UR-robot met een kant-en-klare microscoop en camera, plus kunstmatige intelligentie (AI) en diep leren, om een systeem te creëren dat bramen, opgerolde randen of elke anomalie (zoals ontbrekende hardware) op een onderdeel.

Dat is belangrijk, want zoals Kuzmin uitlegde, kunnen veel bramen niet worden geïdentificeerd, behalve onder vergroting en de ogen van een mens zullen vermoeid raken na slechts 20-30 minuten van een dergelijke inspectie. Maar het is ook moeilijk te automatiseren.

"Braampjes zijn als sneeuwvlokken - geen twee zijn hetzelfde", zei Kuzmin. “Ons systeem, dat we Aurora noemen, gebruikt AI om zichzelf aan te leren hoe een braam eruitziet. Hoe meer bramen hij ziet, hoe beter hij ze kan detecteren. Het systeem zal de braam identificeren, classificeren en het onderdeel sorteren nadat het vanwege de braam is afgekeurd. Het registreert ook de inspectie en de locatie van de frees, zodat de operators terug kunnen gaan om het onderdeel efficiënt te corrigeren en het verder te brengen.

All Axis introduceerde Aurora in 2018 en Kuzmin zegt dat de grootste reactie was:"We zijn al jaren op zoek naar zoiets als dit!" Een aanstaande release van het systeem omvat de mogelijkheid om ook spiraalvormige inzetstukken (gewoonlijk Heli-Coils genoemd) en hardware in onderdelen te plaatsen.

Industriële robots vechten terug!

Zoals besproken, zijn UR-cobots eenvoudig in te stellen en te integreren met een verscheidenheid aan machines en accessoires. Maar leveranciers van industriële robots zoals FANUC en KUKA Robotics hebben kennis genomen van functies zoals de intuïtieve draagbare leerhanger en hebben hun eigen versies geïntroduceerd.

Method's Lucier erkende dat "het ooit absoluut zo was dat collaboratieve robots gemakkelijker te programmeren waren. Maar het opzetten van een industriële robot is niet echt anders dan het opzetten van een collaboratieve robot.” Zelfs de "pak het en sleep het"-instellingsfunctie is beschikbaar op traditionele robots, hoewel Lucier zei dat dit het beste wordt gebruikt voor gevallen waarin je het onderdeel gewoon op een tafel of tegen een blok wilt plaatsen.

"Het is perfect om bijvoorbeeld de robot te leren een CMM te laden, omdat de machine ongeveer moet weten waar het onderdeel zich bevindt om de rand te vinden, en dan verder gaat met het uitvoeren van de metingen", zei hij. "Maar als ik in een boorkop of een bankschroef laad, heb ik meer controle wanneer ik het inleer met de programmeerhanger."

Er zijn ook verschillende accessoires voor industriële robots. Lucier zei bijvoorbeeld dat quick-change en force-control grijpers niet uniek zijn voor cobots. “Schunk heeft een lijn van krachtgevoelige grijpers die servomotoren gebruiken, weg van de pneumatiek, die moeilijker te schakelen is. Je kunt echt de elektra inbellen.”

De industriële robotmensen hebben ook oplossingen waarmee u de robot snel van machine naar machine kunt verplaatsen. In het geval van FANUC scant een camera op de robot drie emblemen op de "nieuwe" machine om zichzelf automatisch te heroriënteren.

Maar na maanden van proberen, zei Lucier dat ze geen situatie kunnen vinden waarin zo'n mogelijkheid nuttig is. “Het verplaatsen van een robot van machine naar machine is meer dan alleen de robot verplaatsen. Denk aan alle dingen die u moet veranderen:misschien de end-of-arm tooling, de invoer, de uitvoer…” De betere oplossing is er een waarbij elke machine zijn eigen robot heeft of een robot meerdere machines bedient, misschien met dubbele eindeffectors, zodat het zonder tussenkomst kan schakelen tussen onderdeeltypes.

Het is ook zo dat integrators zoals Acieta en Methods traditionele robots kunnen toevoegen aan legacy-machines, en robots zijn ongeveer hetzelfde geprijsd als cobots. Dus gezien het huidige aanbod, is het grootste voordeel voor cobots hun vermogen om in de buurt van mensen te functioneren zonder de ruimte en de kosten van schermen.

Het nadeel is dat ze langzamer zijn dan traditionele industriële robots en beperkt zijn tot lichtere onderdelen. Het grootste model van UR kan onderdelen tot 10 kg aan. Langzamere laad- en lostijden zijn niet significant voor onderdelen met lange cyclustijden, maar ze kunnen de output verminderen bij middelgrote tot grote volumes met kortere cyclustijden.

Kuzmin van Axis Machining ziet de noodzaak van snelheid niet, "alleen consistentie en betrouwbaarheid, vooral bij onderdelen met een lange cyclustijd. Het is beter om een cobot onderdelen met een betrouwbare snelheid te laten laden en deze vervolgens te gebruiken om andere onderdelen te ontbramen terwijl de machine draait. En als je de snelheid niet nodig hebt, waarom zou je het dan riskeren?”

Lucier en Alexander waarschuwen ervoor om het voordeel van het kunnen werken naast de robot niet te overdrijven. Om te beginnen, merkte Lucier op, moet je de operator al afschermen van het bewerkingsgebied. Alexander voegde eraan toe dat als een cobot een onderdeel met scherpe randen hanteert (zoals vaak het geval is bij machinale bewerking), "het voor een operator sowieso niet collaboratief of veilig is om in de buurt te werken."

Zowel Lucier als Alexander zeiden dat het combineren van "samenwerkingstechnieken" met industriële robots een nuttig compromis bood. "Voor fabrikanten die op zoek zijn naar een open vloer met minimale omheining, hebben industriële robots de mogelijkheid om in een omheinde omgeving te werken door gebruik te maken van gebiedsveiligheidsscanners", legt Alexander uit. “En ze kunnen werken in deze omheinde omgeving zonder in te boeten aan snelheid. Wanneer een operator de eerste veiligheidszone betreedt, vertraagt de robot. Wanneer de operator de tweede veiligheidszone betreedt, stopt de robot volledig.”

Aan de andere kant, zei Lucier, aangezien de veiligheidszone voor deze benadering 3-4′ is, zou de robot vaak vertragen als er vaak vorkheftrucks of ander verkeer langskomen.

Zoals eerder gesuggereerd, is een gebied dat perfect is voor cobots het verzorgen van een CMM. "CMM's zijn om te beginnen intrinsiek veilig", zoals Lucier het uitdrukte. "Er is geen bewaking, behalve rond bewegende componenten. Ze zijn niet snel. Je kunt er direct naast staan. En over het algemeen stop je het onderdeel niet in een armatuur, misschien houd je het gewoon tegen een V-blok of iets dergelijks. Dat is waar ik een collaboratieve robot heb zien schitteren.”

Beide experts zijn het erover eens, zoals Alexander samenvatte, dat "industriële robots veel meer toepasbaar zijn dan cobots in de meeste jobshop- en productietoepassingen."

Software-overwegingen

Volgens Greg Mercurio, president van Shop Floor Automations, La Mesa, Californië, "is software het meest essentiële onderdeel in automatisering van jobshops." Hij zei dat directe numerieke besturingssoftware (DNC) (ook bekend als gedistribueerde numerieke besturingssoftware of "drip feed" -software) "gestroomlijnde machinecommunicatie mogelijk maakt, evenals revisiecontrole voor het beheren van kwaliteit / schroot, en een middel om duizenden programma's te organiseren .”

De belangrijkste functie van DNC-software is om bewerkingsprogramma's rechtstreeks naar de machine te sturen, waardoor een machine met een relatief lage besturing een complex oppervlak kan verwerken.

Mercurio en alle experts zijn het erover eens dat een zekere mate van machinebewaking nuttig is "om de uptime en de machinecapaciteit te vergroten". Mercurio voegde eraan toe dat Production Data Management-software bedrijven in staat stelt papierloos te werken en dat “tool crib management ook een noodzaak is. Het beste is dat deze oplossingen allemaal kunnen worden geïntegreerd met CAD/CAM, ERP, MES, CMMS en meer.”

Aan de andere kant wees hij erop dat kleinere winkels enorm kunnen profiteren van een eenvoudige hardware-toevoeging voordat ze duizenden uitgeven aan software. Door bijvoorbeeld een RS232-naar-USB-interface aan oudere apparatuur toe te voegen, worden druppelvoedingsprogramma's eenvoudiger.

“De hardware is eenvoudig te gebruiken, in te stellen en te onderhouden, dus het is de minst tijdrovende automatisering

optie voor een kleinere winkel. Oudere RS232-machines kunnen een USB-drive gebruiken zoals nieuwere CNC-machines die die functie in de fabriek hebben ingebouwd. Het is ook een meer betaalbare manier voor hen om hun winkelvloer te moderniseren zonder apparatuur helemaal te vervangen. Het maakt ook betaalbare geheugenupgrades mogelijk”, voegt Mercurio toe.

Terugkomend op robots, zei Alexander dat er talloze softwarepakketten worden aangeboden door robot-OEM's en derde partijen die robotprogrammering offline op een pc mogelijk maken terwijl de robot blijft werken. "Met deze softwarepakketten kun je een CAD-bestand laden en heb je vervolgens de vrijheid om je robotpad te 'tekenen' met een stylus of een muis", legt Alexander uit. "De software zet je getekende pad vervolgens om in robotcode die direct in de robot kan worden geladen."

Het is passend dat jobshopeigenaar Kuzmin het laatste woord krijgt:“Ik wilde de productiviteit verbeteren. Ik deed het door robots toe te voegen. En ik ben erg blij met wat we hebben bereikt. Terwijl ik dat deed, zei ik dat we dit voor iedereen beschikbaar moesten maken, want dat zal de productie in ons land veel concurrerender maken.”

Automatisering Besturingssysteem

- Wed op de cloud die bij u past

- Hoeveel details voor taakplannen?

- Je hebt geen tijd om de veiligheid van werknemers te verwaarlozen

- Eindwerkend torentje verkort de cyclustijd

- Als je iets wilt verbeteren, meet het dan

- Het automatiseren van kleine NC-programmeertaken loont in de loop van de tijd!

- 5 tekenen dat u kraanreparaties nodig heeft

- Hoe weet u dat u nieuwe kraanonderdelen nodig heeft?

- Heeft u nieuwe industriële remhardware nodig?

- Redenen waarom u aangepaste bewerkingen nodig heeft

- 5 tekens dat u een nieuw kraanonderdeel nodig heeft