Verticalen automatiseren:de tijd is rijp voor elk type winkel

Veel winkels zeggen dat ze hun activiteiten willen automatiseren, maar hoeveel hebben dat daadwerkelijk gedaan?

In een artikel in de uitgave van Manufacturing Engineering van augustus 2017 over lineaire palletsystemen werd een industrie-expert geciteerd die zei dat elke winkel die hij bezoekt, wil automatiseren. Toch zei Errol Burrell, productspecialist voor Okuma America Inc. (Charlotte, NC) onlangs dat slechts 10% van alle werktuigmachines geautomatiseerd is. En volgens John Lucier, nationale automatiseringsmanager voor Methods Machine Tools Inc. (Sudbury, MA), meldt de Robotics Industries Association dat slechts 3-4% van de nieuwe machines een robot heeft.

Dus of we het nu hebben over lineaire palletsystemen, eenvoudige palletwisselaars of robots, het is duidelijk dat er een enorme kans is om machinale bewerkingen in de VS te automatiseren. Terwijl horizontale machines vaker worden geautomatiseerd dan verticale machines, komen verticale bewerkingscentra vaker voor dan horizontale machines, dus het grootste onbenutte potentieel zit in het automatiseren van verticalen. Geen wonder dat Greg Feix, vice-president en algemeen directeur van de automatiseringseenheid bij Gosiger (Dayton, OH), zei dat zijn bedrijf de afgelopen twee jaar een vijf- tot zevenvoudige toename heeft gezien in de automatisering van verticale machines.

Goede oude palletwisselaar

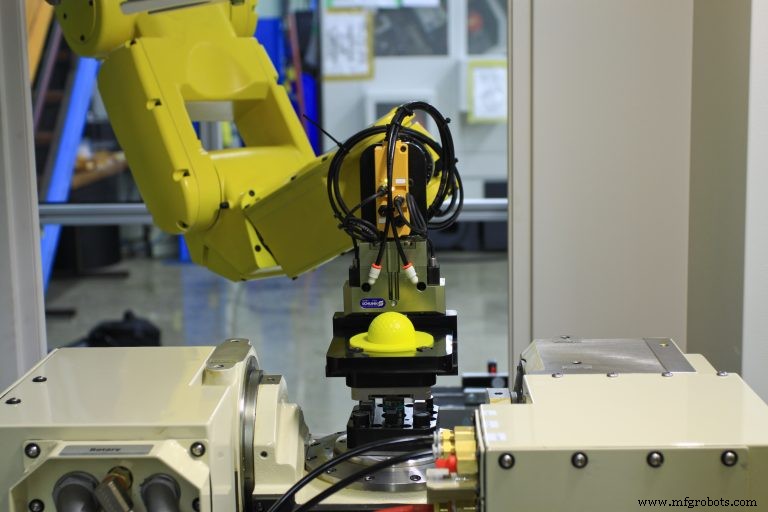

De eenvoudigste vorm van automatisering, zowel verticaal als horizontaal, is een roterende palletwisselaar. De operator laadt onderdelen op een bevestiging die op de buitenpallet is gemonteerd, terwijl de machine aan de binnenkant aan dezelfde opstelling werkt. Wanneer de eerste set onderdelen klaar is, draaien de pallets en laadt de operator de afgewerkte onderdelen.

Lucier zei dat dit investeringsniveau past bij de gangbare praktijk om 10% van de waarde van de werktuigmachine te behouden voor bankschroeven en andere armaturen, maar het bevrijdt de operator niet echt lang op een verticale positie, omdat je meestal maar een paar onderdelen kunt bewerken op één pallet. Dus hoewel veel mensen naar dergelijke systemen vragen, kopen maar weinigen het.

De economie is een beetje anders voor horizontalen, waar de meest gebruikelijke benadering zou zijn om een vier- tot vijfzijdige grafsteen op de pallet te plaatsen om 4, 8, 16 of meer onderdelen tegelijk te bewerken. Maar zelfs dan is het een dure aanpak als u een verscheidenheid aan onderdelen moet bewerken, omdat ze elk een ander werkstuk vereisen.

Andy McNamara, directeur verkoop, Doosan Machine Tools America (Pine Brook, NJ), zei dat er een andere optie is die steeds gebruikelijker wordt en iets meer mogelijkheden biedt dan roterende palletwisselaars met twee standen:een werkwisselaar met een arm die een pallet van een aangrenzend multipalletstation en verplaatst deze in de machine. Het palletstation heeft meestal een roterende trommel van 4, 6, 8 of meer locaties, waarvan de Erowa Robot Easy een goed voorbeeld is.

"Het is niet echt een robot, hoewel de duurdere systemen mogelijk ook een werkplanningssysteem hebben, waardoor het dichter bij de mogelijkheden van een lineair palletsysteem komt." McNamara zei dat Doosan veel verzoeken heeft ontvangen voor dergelijke systemen op vijfassige machines en dat ze interesse in hen zien voor drie- en vierassige machines in de matrijzen- en matrijzenindustrie om elektroden en matrijzen 's nachts te laten werken, waarbij indien nodig tussen onderdelen wordt geschakeld.

"Je ziet veel verschillende versies van automatische werkwisselaars en roterende palletsystemen op de hogere verticale lijnen in vorm en sterven," zei hij. “In jobshops zie je het vaakst integrale of toegevoegde palletwisselaars.”

Het integreren van een scharnierende robot lijkt de mooiste oplossing voor verticals. Lucier ging zelfs zo ver om te zeggen dat verticals een veel gemakkelijker platform zijn om op deze manier te automatiseren.

“Bij Methods zien we dat een hoger percentage verticals wordt geautomatiseerd dan horizontals. Het automatiseren van de deur en het integreren van een robot is voor beide typen machines hetzelfde. Het verschil komt naar voren als je de kosten van de bijbehorende tooling afweegt tegen de voordelen.”

Zoals besproken, is het meest populaire gebruik van een horizontaal het machinaal bewerken van onderdelen op een grafsteen. Je zou een robot kunnen gebruiken om pallets met grafstenen in een machine te laden, en zelfs een robot op een rail om een aantal machines te laden. Maar voor deze aanpak zou een substantiële robot nodig zijn en je zou nog steeds een operator nodig hebben om onderdelen op elke grafsteen te bevestigen.

Als u het laden van de onderdelen op de grafstenen wilde automatiseren, zou elke bankschroef moeten worden voorzien van leidingen voor hydrauliek of pneumatiek, en voor een verscheidenheid aan onderdelen zou een verscheidenheid aan dergelijke armaturen nodig zijn, waardoor de hoge kosten van deze aanpak nog meer zouden toenemen. In veel gevallen is het volgens Lucier en Feix beter om een kleinere robot te gebruiken om afzonderlijke onderdelen in een automatische bankschroef op een goedkopere verticale machine te laden.

"We hebben een dergelijke automatisering vanaf minder dan $ 100.000," zei Lucier, "compleet met invoer, uitvoer en robot met end-of-arm-tool. Vergelijk dat eens met een palletsysteem waarbij de robot zelf $ 100.000 kost, laat staan de rail, de planken, de besturing, enzovoort."

De populairste cel van Methods heeft twee bankschroeven in de machine (Op 10 en Op 20) en de robot bedient beide bankschroeven. "Vaak leg ik die twee bankschroeven op een taptafel, zodat je op en neer kunt draaien in een enkele as om drie zijden van het onderdeel in elke greep te krijgen", legt Lucier uit. “De robot draait het onderdeel om, draait het en plaatst het in de tweede bankschroef om de andere drie zijden te pakken. Op deze manier kunnen we een onderdeel in twee bewerkingen voltooien en doet de robot je flips en herpositionering.”

'Aap in het midden'

De inherente flexibiliteit van een robot maakt het ook mogelijk om meerdere machines te onderhouden. Methods, Doosan en Okuma zijn bijvoorbeeld allemaal veldsystemen waarin drie machines drie zijden van een vierkant vormen, de vierde zijde het invoer-/uitvoerstation is en een robot 'aap in het midden' speelt, zoals Lucier het uitdrukte. het. "Als je eenmaal verder bent dan drie machines, kun je niet echt alles om de robot passen, dus gaan we naar een robot op een rail, die een willekeurig aantal machines kan bedienen door gewoon de rail te verlengen."

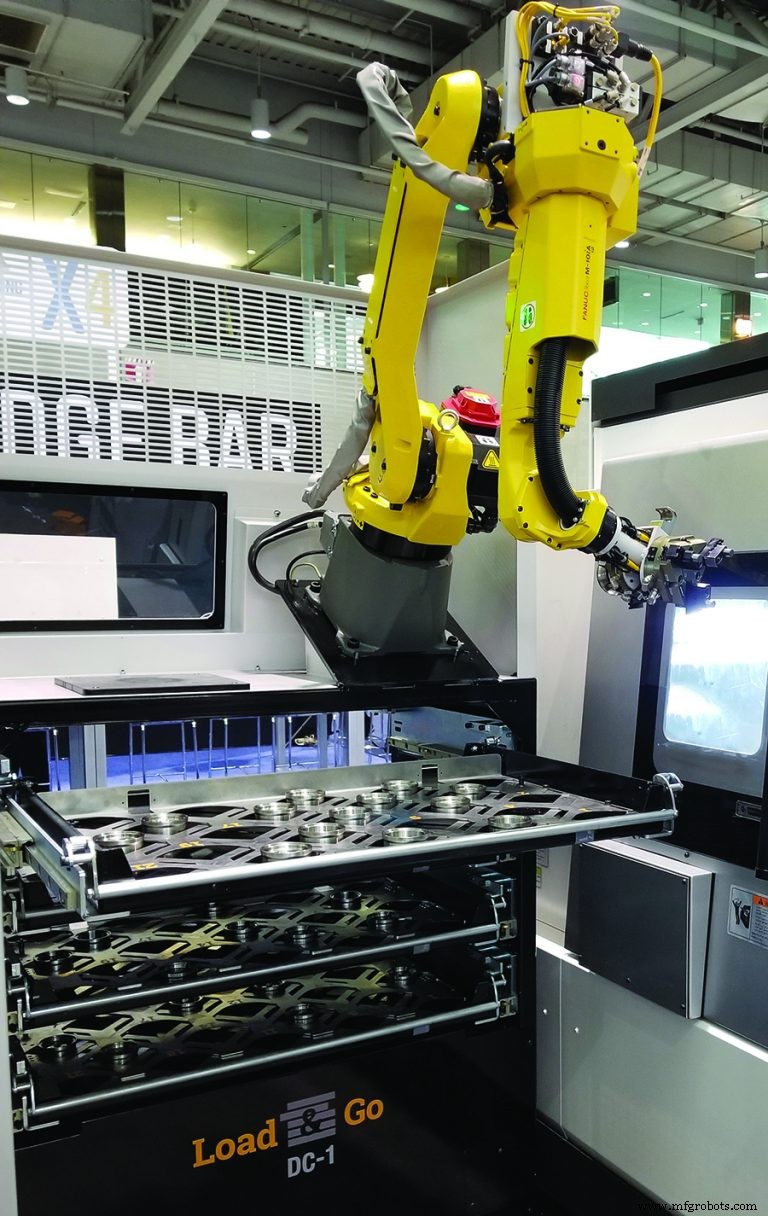

U wilt natuurlijk niet dat er machines op de robot wachten, dus de belangrijkste factor is de deelcyclustijd. De vuistregel van Lucier is dat als de cyclustijd van een onderdeel 30-40 seconden is, één robot één machine kan onderhouden. Voor een cyclustijd van 60 seconden kan één robot twee machines bedienen. Als het 90 seconden is, drie machines enzovoort. Dezelfde regel geldt voor een robot op een rail. Lucier gaf het gebruikelijke voorbeeld van een medisch onderdeel met vijf assen en een cyclustijd van zes minuten, waarvoor "een robot op een rail heel goed vijf of zes FANUC Robodrills zal bedienen."

Snelle veranderingen, robotintegratie

Afgezien van de relatief lage kosten van verticale bewerkingsmachines, is het eenvoudig te veranderen. Zoals Lucier het uitdrukte:"Omschakelen tussen onderdeeltypes op een verticaal houdt meestal in dat je alleen de bankschroefbekken verwisselt. En op de tweede plaats na het wisselen van wisselplaten, weet een operator van een verticale machine hoe hij bankschroefbekken moet verwisselen, omdat hij het de hele tijd doet.”

Een nog snellere en wellicht voordeligere aanpak is het gebruik van de nulpuntspansystemen van Schunk, 3R en Erowa. Met deze systemen kan een operator de nieuwe bankschroef buiten de machine opstellen en binnen enkele seconden uitschakelen zonder de positie opnieuw op nul te hoeven stellen.

"Je kunt deze bankschroeven net zo snel verwisselen als pallets in een palletwisselaar, hoewel je het handmatig moet doen", zegt Lucier.

Het is mogelijk om de handmatige werkstukopdrukschakelaar te elimineren. Feix van Gosiger zei dat Schunk en ATI automatische snelwisseleenheden voor end-of-arm tooling maken. Gosiger heeft aangepaste automatisering geïnstalleerd waarbij de robot de onderdeelopspanning in de machine laadt, vervolgens het gereedschap aan het uiteinde van de arm verandert en vervolgens de onderdelen laadt voor het bewerkingsproces.

Jack Cardin, projectmanager voor automatisering bij Doosan, was het daarmee eens. "Als de verandering in grootte te groot is voor een verandering van de grijpervinger, of je schakelt van ID naar OD, kun je beter de hele hand van de pols van de robot veranderen," zei hij. "We hebben er vier om uit te kiezen, allemaal van Schunk."

Lucier zei dat het deze "omringende" technologie is die de afgelopen jaren de grootste verbetering heeft gebracht, "waardoor automatisering flexibeler is geworden en daarom een gemakkelijkere keuze is geworden."

Het instellen van de robot voor een compleet nieuwe taak duurt ongeveer 30 minuten voor een ervaren operator, zegt Lucier. Als het een herhaalde taak is en u het robotprogramma hebt opgeslagen, duurt de installatie slechts ongeveer 15 minuten. Dus als je bedenkt dat een typische taak een dag of langer zou duren, benadert de omsteltijd onbeduidend.

Toegegeven, de niet-snijdende tijd voor een systeem dat een robot in en uit een machine beweegt voor elke onderdeelwisseling is hoger dan een typische palletwisselaaropstelling met meerdere onderdelen op de pallet. Maar dankzij de flexibiliteit van robotautomatisering kunnen gebruikers een grotere mix van kleine volumes automatiseren met minimale gereedschapskosten.

In sommige opzichten is de robot zelf het gemakkelijkst te begrijpen onderdeel van het systeem als u automatisering overweegt. Lucier zei dat het ontwerpen van het invoer-/uitvoersysteem het grootste deel van zijn tijd in beslag neemt. Methods werkt exclusief samen met FANUC en zijn beroemde gele robot. Zoals Lucier het uitdrukte:"De robot is geel. Ik kies de juiste maat voor de klus en dat is alles.” Het meer uitdagende probleem is of de onderdelen aan de robot moeten worden aangeboden vanaf een transportsysteem, in een bak, in laden of een andere optie.

De benadering van Okuma is om een verticale machine te leveren met hydraulische en pneumatische spruitstukken met zes poorten die het gemakkelijk maken om geautomatiseerde opspanningen te integreren, terwijl ze vertrouwen op partners zoals Morris, Gosiger en Hartwig om de eindgebruiker te helpen met automatiseringsoplossingen. Okuma heeft ook een team voor snelle implementatie op het Amerikaanse hoofdkantoor in Charlotte om elke machine die uit Japan komt aan te passen met geautomatiseerde deuren, lasers en sondes om automatiseringsintegratie mogelijk te maken.

"Al onze machines kunnen ook worden uitgerust met een Anybus-systeem, zodat ze kunnen communiceren met verschillende automatiseringssystemen, of het nu FANUC, Erowa of wat dan ook is", voegde Okuma's Burrell eraan toe. Met Anybus-producten kunnen industriële apparaten communiceren met elke veldbus of industrieel Ethernet, of dit nu draadloos of bekabeld is. Anybus-producten worden gemaakt door HMS Industrial Networks Inc. (Chicago).

"We dringen niet aan op specifieke leveranciers voor deze systemen", zei hij. "Veel mensen strijden om de suprematie als het gaat om werkhouding en robotica, net zoals we met veel bedrijven strijden om de suprematie in machines."

De aanpak van Doosan is drieledig:het biedt elke robotinterface die nodig is om lokale integrators te helpen bij het ter plaatse installeren van automatisering op hun machines. Het zal ook een op maat gemaakte automatiseringsoplossing ontwikkelen op het hoofdkantoor in New Jersey. Ten derde biedt het eindgebruikers standaard, vooraf gebouwde systemen, DooCells genaamd, die "een jobshop een kosteneffectieve manier bieden om in automatisering te komen", aldus McNamara.

Elke DooCell heeft een robot en maximaal drie bewerkingscentra of draaibanken in elke combinatie. Het invoer-/uitvoerstation is een ladeblok met drie tot vijf laden, afhankelijk van de hoogte en diameter van het onderdeel.

"De lades gaan in beide richtingen open, dus de operator is aan de ene kant bezig met het laden van ruwe voorraad of het lossen van afgewerkte onderdelen, terwijl de robot aan de andere kant de onderdelen verwerkt", legt Cardini uit.

McNamara voegde eraan toe dat "veel klanten haast hebben en op zoek zijn naar oplossingen met een laag risico die ze eerder hebben gebruikt en die het gewoon voor elkaar willen krijgen." Een eenvoudige, standaardoplossing als DooCell past goed bij die benadering.]\

Een emmer en wat warm water

Naast de mogelijkheid om machinetypes zoals verticale bewerkingscentra en draaibanken te mixen, biedt het gebruik van een scharnierende robot om afzonderlijke onderdelen te laden u de flexibiliteit om andere taken te automatiseren, zoals wassen en ontbramen.

"Vergeet het wassysteem van $ 20.000", zei Lucier van Methods. “Geef me een emmer en warm water en de robot kan wonderen voor je doen. Het is een goedkope manier om onderdelen te wassen. Volgende stap:afblazen. Meer klanten leren hoe ze hun robot moeten gebruiken door een was- en droogcyclus te programmeren dan wat dan ook.”

Lucier waarschuwde voor te veel focus op het elimineren van inactieve tijd. “Laten we ervoor zorgen dat we de machine laden. Als je extra tijd hebt, is een beetje ontbramen of wassen niet erg, maar er is geen reden om daar geobsedeerd door te raken. Als je geen robot had, zou je daar een operator hebben die je jaar na jaar moet betalen. Je koopt de robot één keer en je hoeft er nooit meer voor te betalen.”

Rendement op investering

Okuma's Burrell zei dat "de meeste mensen die in automatiseringstechnologie investeren, op zoek zijn naar een return on investment in 18 tot 24 maanden", terwijl ze gedreven worden om automatisering toe te passen vanwege een gebrek aan arbeidskrachten. Maar dan beseffen ze dat robots die leemte kunnen opvullen.”

Lucier zei dat het gemakkelijk is om automatisering te rechtvaardigen als de kosten ongeveer gelijk zijn aan de kosten van de werktuigmachine, en in de meeste gevallen betaalt een kleine automatiseringscel zichzelf terug in minder dan een jaar.

"Begin met de basis", zei Lucier. “Een half uur lunchen. Twee pauzes van 15 minuten. Dat ene uur per dag in een 8-urige dienst voegt 12% toe aan je werkdag. Wat kunt u nog meer doen in uw bewerkingsmachine om uw output met meer dan 10% te verhogen?”

Bovendien, zei hij, zal de output hoger zijn, zelfs tijdens uren waarin een operator beschikbaar is, omdat robots de hele dag constant van onderdelen wisselen.

"Als een man 's morgens vroeg in 10 seconden onderdelen kan verwisselen, zal hij ze waarschijnlijk nog steeds niet in 10 seconden om 15.00 uur vervangen. U kunt ongeveer 85% werkelijke looptijd berekenen met een operator, maar de robot zal tot 95% opleveren, omdat u alleen hoeft te stoppen bij het wisselen van gereedschap. Voeg daarbij de mogelijkheid om onderdelen urenlang onbeheerd te maken na de dienst.”

De mate waarin Industrie 4.0 en aanverwante concepten zijn overgenomen, is discutabel. Maar als er iets is, helpt het om automatisering te verkopen. "We vinden het geweldig als mensen systemen implementeren die de uptime van de machine volgen, omdat ze geschokt zijn als ze zich realiseren dat het werkelijke spilgebruik op hun verticale bewerkingscentrum gemiddeld slechts ongeveer 40% is", zegt Lucier. "Het is niet John Lucier, de robotman die je vertelt hoe hard je een robot nodig hebt, het zijn jouw gegevens."

Burrell zei dat hij nu ziet dat automatisering wordt geïmplementeerd in winkels van slechts 10 personen en hij voorspelt dat zelfs werkwinkels het als een "must have" zullen beschouwen. Hij voegde eraan toe dat deze systemen in prijs dalen en tegelijkertijd in intelligentie toenemen, dus hij verwacht een enorme groei in verticale machineautomatisering.

Ten slotte een case study van een contractwerkplaats, verteld door Gosiger's Feix. De winkel wilde overdag een verticaal bewerkingscentrum gebruiken voor kleine klussen en 's nachts een volumeklus automatiseren.

“Ze overwogen een frees met een capaciteit van 30 × 16″ [762 × 406 mm] en wilden een manier om het geautomatiseerde werkstuk eruit te trekken en elke dag te vervangen door een bankschroef. We stelden voor een grotere frees te kopen, 40 × 20″ [1016 × 508 mm], en het werkstuk voor de automatisering aan de rechterkant van de tafel te plaatsen en de bankschroeven die ze nodig hadden voor het dagelijkse werk aan de linkerkant, zodat ze dat niet hoefden te doen. overstappen. Dat zou je horizontaal nooit doen.”

Maar het is het soort flexibele automatisering dat nu direct beschikbaar is voor verticale markten.

Automatisering Besturingssysteem

- Hoe u de perfecte CNC-plasmamachine voor uw winkel kiest

- De juiste CNC-machine kiezen

- Tips voor het kiezen van de juiste CNC-machine

- 7 tips voor het kiezen van een machinewerkplaats

- De Responsiviteitsrobot

- Voortbouwen op de juiste fundamenten

- Transferlijn verkort de doorlooptijd voor autofabrikant

- Wat is het volgende grote ding voor uw winkel? Drie winnaars van topwinkels reageren

- Een gids voor machinesmering:vind het juiste type waterkoelmiddel

- De beste koopgids voor 3D-printers voor uw machinewerkplaats

- De beste manieren om uw fabriek voor te bereiden op een nieuwe machine