Niet-automobiele productiesectoren die massaal naar robotica gaan

Maar robots zullen de productie misschien nooit volledig uitvoeren.

Goedkopere robots met meer functies, samen met meer flexibele werkcellen en installaties die robotica faciliteren, versnellen de groei van geautomatiseerde productiefaciliteiten in de niet-automobielsector. Ideeën over de vraag of robotica en automatisering leiden tot light-out productie op de werkvloer, zijn echter gemengd.

Terwijl het totale aantal verkochte eenheden en de omzet voor robotica in 2018 daalden, stegen de bestellingen van industriële robots met 24% ten opzichte van het voorgaande jaar in de sectoren biowetenschappen, voedingsmiddelen en consumptiegoederen, kunststoffen en rubber en elektronica, volgens de Robotics Industries Association .

Er zijn veel redenen voor de groei, waaronder robotsystemen die gemakkelijker te installeren en te integreren zijn in een automatiseringssysteem en programma.

De benadering van het in Zwitserland gevestigde ABB is bijvoorbeeld het produceren van een reeks gestandaardiseerde, modulaire automatiseringsoplossingen versus het ontwerpen en engineeren van op maat gemaakte werkcellen voor elk van haar klanten.

"Dit alles verkort de tijd omdat we geen weken of maanden besteden aan het ontwerpen en ontwikkelen ervan", zegt Dwight Morgan, vice-president verkoop en marketing voor ABB USA Robotics, Auburn Hills, Michigan. "Dus binnen alle toepassingen waar we ons mee bezighouden, zoals het verzorgen van gereedschapsmachines of het verpakken, hebben we een reeks standaardoplossingen waarmee we heel snel kunnen handelen en korte doorlooptijden kunnen realiseren.”

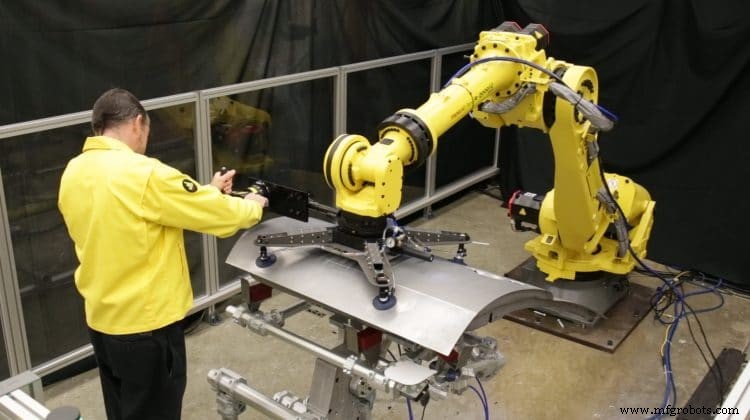

FANUC America Corp., Rochester Hills, Michigan, biedt mobiele robots die op wielen kunnen worden gezet of met een heftruck kunnen worden opgepakt en op hun plaats kunnen worden gezet.

"En ze zijn meestal een beetje meer op zichzelf staand, dus er zijn minder verbindingen op", zegt Rick Maxwell, technisch directeur voor de algemene industrie en het automobielsegment.

Maxwells collega John Tuohy, uitvoerend directeur van global accounts, zei dat FANUC ook een aantal klanten heeft die geïnteresseerd zijn in semi-autonome liftassistentie.

"In een vorm van samenwerking heeft FANUC de mogelijkheid om al onze robots aan te passen tot een liftassistentieapparaat dat vergelijkbaar is met wat je tegenwoordig kunt zien met een tegengewicht of liftassistent in een fabriek", zei Tuohy. "Een operator manipuleert de robot handmatig in de gewenste positie, voltooit de taak en stuurt de robot terug om autonoom een ander onderdeel te kiezen."

Tom Fischer, Director of Operations voor RobotWorx, Marion, Ohio, een bedrijf dat ABB-, FANUC-, Kuka- en Motoman-robots verkoopt en integreert in werkcellen, zei dat verbeteringen in Ethernet-communicatie versus analoge opstellingen het een stuk eenvoudiger hebben gemaakt om meerdere functies te gebruiken (zoals interactie met andere robots, mens-machine-interfaces en drukknopbedieningsstations) van de robot tegelijkertijd.

"Je kunt meerdere signalen tegelijk doorgeven in plaats van elk signaal afzonderlijk te moeten aansluiten," zei hij. "Het is gewoon een simpele plug en vervolgens het opzetten van uw Ethernet I/O."

Er is ook een menselijke factor die de installatie van robots gemakkelijker maakt, zei Fischer. "Ik denk dat we een generatie naderen die elektronica beter begrijpt, en door hun ervaring met videogames zijn ze meer bedreven in het besturen van dingen met een toetsenbord (of een robotachtige leerhanger) versus rechtstreeks," zei Fischer. "Ze kunnen die ervaring toepassen op robotica."

Bij MC Machinery Systems Inc. is downstream robotica the next big thing. De dochteronderneming van Mitsubishi Corp. is gevestigd in Elk Grove Village, Illinois, en verkoopt draadvonken, freesmachines en lasersnijders en integreert deze in geautomatiseerde lijnen.

"Je neemt een onderdeel, je kiest het, je stapelt het goed en het gaat naar een plek waar robotica het naar een aparte locatie kan verplaatsen", zegt Jason LeGrand, automatiseringsspecialist. “Misschien gaat het door een tijdbesparende machine of een flattener of een kantpers. Dat is het volgende grote ding en we hebben letterlijk vergaderingen met integrators om erachter te komen wat hun vereisten zijn om dit mogelijk te maken."

Het faciliteren van downstream-robotica is de overname door Mitsubishi in 2018 van Astes4, een Zwitsers bedrijf dat de Astes4Sort maakt, een flexibel productiesysteem dat is ontworpen om te sorteren.

"Ze bevinden zich absoluut, zonder twijfel, op het snijvlak van geautomatiseerde onderdelensortering van een industriële laser", zei LeGrand. “Hun functie is de volgende stap waar we onze laserautomatisering moeten brengen. De Astes4Sort neemt de afgewerkte onderdelen die eruit komen en stapelt ze op, zoals het wordt gevraagd; dat wordt op zichzelf al heel aantrekkelijk voor eindgebruikers.”

De onderdelen worden gestapeld en gepalletiseerd, klaar voor de volgende stap in het productieproces. "Dat maakt het veel gemakkelijker om een robotoperatie aan de achterkant te integreren, omdat we weten dat er een stapel soortgelijke onderdelen is, de een op de ander, in dezelfde richting", zei LeGrand. "Dat is de eerste stap om een robot het vanaf daar te laten overnemen en naar de volgende operatie te gaan zonder een duurder zichtsysteem of iets dergelijks te hebben."

Zijn de robotprijzen aan het afvlakken?

In het verleden zijn robots goedkoper geworden, maar volgens anekdotische informatie zijn de prijzen gedaald terwijl de waarde is gestegen.

In de afgelopen 30 jaar is de gemiddelde prijs van een industriële robot gehalveerd, volgens de wereldwijde managementconsultant McKinsey &Co. De gemiddelde verkoopprijs van industriële robots daalde van $ 63.000 in 2009 tot $ 45.000 in 2018, volgens statista.com.

De website van RobotWorx, die nieuwe en gereviseerde robots verkoopt, meldt dat nieuwe industriële robotica, compleet met controllers en leerhangers, tussen $ 50.000 en $ 80.000 kost. Volgens RobotWorx kosten gereviseerde robots doorgaans de helft minder dan nieuwe robots.

In het recente verleden is de prijs van robots niet echt gedaald, maar roboticabedrijven hebben meer functionaliteit toegevoegd, zei Fischer van RobotWorx.

Een voorbeeld van verbeterde functionaliteit zit in de mens-machine-interface, zei hij. "In het verleden moest je een secundair accessoire aansluiten om als HMI te gebruiken," zei hij. "Nu voegen bedrijven zoals FANUC dat toe aan hun software, zodat het van hun tegenhanger kan worden uitgevoerd."

Een ander voorbeeld van toegevoegde functionaliteit is te zien in collaboratieve robots, zei hij. "Hun grootste gebruik is in het verzorgen van machines, dat is nu het populairst", zei hij. "Je kunt een operator in de werkcel hebben terwijl de robot zij aan zij werkt."

Maxwell van FANUC was het eens met het functionaliteitsaspect. Net als in de computerindustrie, waar je misschien niet per se minder betaalt voor een laptop, maar meer krijgt voor je geld, haal je er aanzienlijk meer functionaliteit uit als je dezelfde prijs betaalt voor een robot. Robots zijn tegenwoordig sneller, hebben meer rekencapaciteit, meer verwerkingskracht en/of een hoger laadvermogen, zei hij.

MC Machinery's LeGrand was het daar ook mee eens. "[Robots zijn] beter geschikt voor een grotere verscheidenheid aan toepassingen", zei hij. “Als gevolg hiervan gebruiken fabrikanten ze voor meer. Wat er gebeurt, is dat fabrikanten een stapel onderdelen nemen die goed zijn gesneden en worden afgeleverd op een plaats waar robots er toegang toe hebben.

"Nu zeggen fabrikanten:'Wat kan ik vanaf dit punt doen met een robot om de operatie te stroomlijnen en hem een herhaalbare cyclustijd te geven, zodat we de productie effectief kunnen plannen', enzovoort," vervolgde hij.

Gebruik je handen

Zodra fabrikanten hebben vastgesteld wat robots kunnen doen om hun activiteiten efficiënter te maken en ze op hun fabrieksvloer hebben geïnstalleerd, kunnen die fabrikanten profiteren van meer intuïtieve en gebruiksvriendelijke software om ze te programmeren.

"Er is een enorme inspanning geleverd in ons hele bedrijf en in de hele branche om het gebruik en de programmering van automatisering intuïtiever te maken met zaken als handmatige bediening, menuprogramma's, dat soort dingen", aldus Maxwell. “Wat je zult zien, is dat veel fabrikanten, en met name FANUC, eenvoudige, gebruiksvriendelijke menugestuurde opties hebben. Onze iHMI zal u helpen bij het genereren van programma's. Het is grafisch en eigenlijk vrij eenvoudig.”

Zodra de robot is geprogrammeerd en werkt, hebben roboticabedrijven het gemakkelijker gemaakt om van basisprogrammering naar meer gecompliceerde taken te migreren om de verhoogde functionaliteit van de robot te integreren, afhankelijk van de uit te voeren taak, zei Maxwell.

Robotfabrikanten zoals FANUC en ABB hebben ook handbegeleiding toegevoegd voor programmeren. Voor een pick-and-place-bewerking leert de operator de robot een positie door een hendel vast te pakken en de end-of-arm tooling (EOAT) naar de plaats van een onderdeel te slepen, vervolgens de EOAT naar een duidelijke positie te slepen en deze vervolgens te slepen naar een doos. De oude manier om dezelfde taak aan te leren, zou zijn om de leerhanger van de robot te gebruiken en verschillende knoppen voor de X-, Y- en Z-assen in te drukken om de robot in positie te krijgen.

'Nu ben je klaar om te rennen,' zei Maxwell. “In die drie of vier stappen heb je de robot geleerd wat hij moet doen. Het is dus veel intuïtiever en veel gemakkelijker te gebruiken.”

ABB's YuMi, een dubbelarmige robot die volledig is geïntegreerd met zicht, vacuümgrijpen, twee soorten mechanisch grijpen en krachtcontrole, kan ook worden geprogrammeerd met handgeleiding. "Het is alsof je je kind leert fietsen", zei Morgan.

Veel voorkomende toepassingen voor YuMi zijn material handling, assemblage, verpakking en voedselproductie. "Als je een YuMi uit de doos haalt, is hij klaar voor gebruik", zegt Morgan. "Het heeft twee armen, dus de ene kan een armatuur zijn om een onderdeel vast te houden en de andere kan een werkende hand zijn. Je hebt geen transportband nodig, je hebt geen pallet nodig, je hebt geen bevestiging nodig.”

Geen echte Lights-Out-situaties?

Het gebruik van 'light-out'-productie wordt belemmerd door problemen met onderdelenverwerking en logistieke problemen, maar gedetailleerde planning, het Industrial Internet of Things (IIoT) en functies die nog in ontwikkeling zijn, zoals kunstmatige intelligentie (AI), zijn veelbelovend om deze te overwinnen. Aan de andere kant is volledig uitlichten misschien niet het antwoord, zei een fabrikant.

Voor iedereen die enige vorm van automatisering heeft, is lichten uit het doel, zei LeGrand. In de werkcellen van zijn bedrijf is het de bedoeling om de laser zoveel mogelijk aan te laten staan.

"Iedereen gaat er naartoe", zei hij. “In de afgelopen jaren waren ze met automatiseringssystemen en, nog belangrijker, de programmeertechnieken en de machineconfiguraties niet helemaal ingesteld op echt licht. Er waren veel tip-ups van onderdelen en dingen die de machine zouden stoppen met draaien. We hebben allemaal geleerd van onze fouten.”

LeGrand zei dat lichten uit compromissen kunnen vereisen, vooral als operators dynamisch nesten waarbij elk nest uniek is. Dit komt vooral voor in contractwinkels.

"En in veel werkplaatsen zijn situaties waarvan zij denken dat het licht uit is, niet op hen van toepassing", zei hij. "Ze kunnen het echter wel - ze moeten het nesten, de programmering, alles een beetje anders benaderen. Ze moeten een andere set parameters gebruiken om te snijden.”

Het is misschien niet de snelste manier om te snijden, maar langzaam en gestaag wint de race in licht uit, zei LeGrand.

“Het moet constant bewegen zonder te stoppen. Dus misschien wordt de afstand tussen de onderdelen een beetje groter, misschien wordt het tikken om te voorkomen dat de onderdelen kantelen iets agressiever.'

Als gevolg hiervan kunnen zijn klanten twee verschillende programma's voor machines van MC Machinery krijgen; één voor lichten uit en één voor bemande operaties.

Maxwell van FANUC was het ermee eens dat licht uit de toekomst is en een doel blijft voor verschillende van zijn klanten. "We hebben relatief veel succes gezien voor het rennen van zeer lange tijdsperioden", zei hij. “Misschien een dienst, misschien anderhalve dienst, maar tijdens het productieproces zijn er nog steeds gebieden waar ze binnen moeten komen en bepaalde dingen moeten doen. Waar het succesvol is geweest, is meestal de derde ploeg, de tweede tot de derde ploeg.”

Dat komt omdat light-out operaties niet alleen afhankelijk zijn van de automatisering, maar ook van andere machines en processen, zoals material handling. Logistiek is belangrijk, zei hij, en als ze niet goed worden gepland, kunnen er materiaaltekorten ontstaan.

Het advies van Maxwell aan iedereen die van plan is om onbemande operaties uit te voeren, is om eerst hun operaties te analyseren en op te splitsen in discrete stappen. Overweeg dan wat er mis kan gaan binnen elke stap en bepaal hoe dat probleem kan worden opgelost zonder een operator.

Het zal altijd nodig zijn om wat werknemers bij de hand te hebben, zei Fischer van RobotWorx. "Lights out is een verkeerde benaming voor productie", zei hij. “Er is niet echt een situatie waarin de lichten uit zijn. Je hebt altijd een steuntje in de rug. Maar bedrijven gaan over op automatisering van de bemanning.”

Op dit moment is het nog steeds nodig om essentiële mensen te behouden om de lijn te ondersteunen, zei hij; niet per se operators, maar onderhoudstechnici en robottechnici voor ondersteuning in het geval er iets kapot gaat of gerepareerd moet worden.

"Wat de trend naar 'light-out'-operaties mogelijk maakt, is het gebruik van robots voor machineonderhoud en materiaalbehandeling", zegt Fischer. "De toekomst is AI en het IIoT."

Met het IIoT kunnen waarschuwingen naar een externe locatie worden gestuurd zodat een werknemer kan controleren en in geval van een probleem kan ingrijpen door onderhoud te plannen en hem in staat te stellen de productieaantallen bij te houden. AI is meer voorspellend en stelt een robot in staat om zelf te starten en aanpassingen te maken.

Robotica AI is in ontwikkeling en nog niet beschikbaar in een robot, zei Fischer. "Alle OEM's werken eraan als R&D-projecten, maar er bestaat nog niets van", zei hij. "Misschien zien we het in de komende vijf tot tien jaar."

Een ander groot probleem dat echte lichten tegenhoudt, is de kwaliteit van de onderdelen, zei Fischer.

"Als je een assemblageproces of een lasproces uitvoert, kom je, tenzij de kwaliteit van je onderdelen perfect is, problemen tegen die alleen een persoon kan identificeren vanuit een kwaliteitsoutput of een reparatie- en onderhoudsperspectief", zei hij. Autofabrikanten moeten veiligheidslassen visueel laten inspecteren om er zeker van te zijn dat de lassen op de juiste plaats zitten en vrij zijn van defecten. Een camera is te beperkt om de inspectie te doen, voegde hij eraan toe.

Morgan van ABB heeft zijn focus verlegd van het licht naar Industrie 4.0. “You know, we’ve been in the robot business for decades now, and I would say the term ‘lights-out production’ was almost viewed as the Holy Grail of automated manufacturing,” he said. “People thought about once you get your process and your business to that level, you have arrived.”

While others focus on lights out, ABB has set its sights instead on the factory of the future and Industry 4.0, with a flexible, agile manufacturing facility that can operate in low-mix, high-volume as well as high-mix, low-volume work.

“If you look at traditional high-volume products like cellular phones, just look at how many colors and memory configurations you can buy, for example, a Samsung Android phone in today,” Morgan said. “That’s what we’re seeing today in manufacturing.”

Brand new is the integrated ecosystem where the entire automation configuration is integrated into customer needs like fast delivery. For example, Morgan said, a contact lens maker may produce billions of soft contact lenses, but now it has an e-fulfillment operation in the plant with integrated delivery and logistics companies like FedEx on-site.

“We’re really seeing a big focus toward whatever you spend your money on as a manufacturer, it has to be reliable and available with a huge focus on overall equipment efficiency,” Morgan said. “The world class OEE number before of 80-85% is now a very low bar and to be world class today, they’re starting with 90%. It’s about efficiency at every level. That means a collaborative robot working alongside an operator in a manufacturing environment, and it’s all digitally connected.”

Automatisering Besturingssysteem

- Productietrends:robotica, kwaliteit en efficiëntie

- Robotica en de toekomst van productie en werk

- Kan productierobotica de veiligheid van werknemers vergroten?

- Hoe hebben robots de productie veranderd?

- Opinie:er vindt een door het coronavirus veroorzaakte versnelling van robotica en automatisering plaats in China

- AV&R en APN werken samen om robotica voor luchtvaartproductie te ontwikkelen

- Robots in productie:advies, voorspellingen van panelleden

- Yaskawa Motoman, RAMTEC gaan educatief partnerschap aan

- De geschiedenis van robotica in de maakindustrie

- Invert Robotics-productie om de luchtvaartveiligheid te verbeteren

- De opkomst van robotica in de maakindustrie