Simulatiesoftware slaat vleugels uit

Bij het worstelen met vervelende problemen zoals productcomplexiteit, lichtgewicht, geavanceerde materialen en nieuwe productiemethoden, gebruiken de productie-ingenieurs van vandaag steeds vaker high-fidelity-simulaties om oplossingen voor deze uitdagingen te visualiseren. De nieuwste simulatiesoftware kan aanwijzingen bieden voor het verbeteren van het productontwerp en de prestaties met hoogwaardige CAE-pakketten en NC-simulatiesoftware die niet alleen helpen bij het bepalen van de beste ontwerpen, maar ook de meest efficiënte manieren om ze te bereiken.

Nieuwe productieprocessen zoals additive manufacturing (AM) stellen fabrikanten voor verschillende problemen, en simulatie kan vooraf bepalen welke oplossingen het beste werken. Veel simulatiesoftwarepakketten bieden nu additief-specifieke simulaties die kunnen helpen de gelaagdheidsprocessen waarmee additieve producten worden gebouwd, te verlichten, terwijl ze ook visualiseren hoe traditionele subtractieve metaalbewerkingsprocessen efficiënter kunnen worden gemaakt.

Het complexiteitsprobleem oplossen

In discrete productie staan productontwikkelingsingenieurs voor enorme uitdagingen, aangezien alles van auto's tot vliegtuigen tot enorme schepen en zware machines miljoenen regels code bevat die systemen programmeren met elektronica die is afgestemd op het Industrial Internet of Things (IIoT).

"De grotere trends die we zien, zijn de toenemende complexiteit van producten", zegt Ravi Shankar, directeur, global simulation product marketing, Siemens PLM Software (Plano, TX), terwijl hij wijst op het toenemende niveau van elektronica in mechanische componenten. "Wat dat drijft, is de digitale tweeling en modelgebaseerde engineering."

Autonome voertuigen en drones zijn het nieuwste voorbeeld van complexe systemen die simulatiesoftwaresystemen vereisen, zei Shankar. "We hebben ook de focus gezien op het brandstofverbruik en de emissies van auto's, met de toename van lichtgewicht en het gebruik van generatief ontwerp", voegde hij eraan toe.

Siemens heeft onlangs een oplossing voor zelfrijdende auto's geïntroduceerd waarin Simcenter-simulatieoplossingen zijn geïntegreerd met nieuwe sensortechnologie. Op Siemens' US Innovation Day in maart in Chicago onthulde het bedrijf het systeem met behulp van Tass PreScan virtuele sensorbeelden met het Mentor DRS360-platform dat de ontwikkeling van algoritmen voor sensorfusie en -verwerking automatiseert.

"De eerste trend is dat op fysica gebaseerde wereldmodellen en op fysica gebaseerde sensormodellen kunnen worden gemaakt", zegt Martijn Tideman, productdirecteur voor Tass International (Steenovenweg, Nederland), dat vorig jaar door Siemens werd overgenomen. "Deze modellen maken high-fidelity kunstmatige sensorinformatie die kan worden gegenereerd alsof deze afkomstig is van echte camera's, radars en LIDAR's. Als je deze kunstmatige gegevens doorgeeft aan verwerkingseenheden in de auto, zoals de DRS360, kun je de hardware/software in de auto evalueren zonder ook maar een kilometer te rijden.”

Een andere sleutel is ervoor te zorgen dat de geautomatiseerde rijsimulatiesoftware draait op krachtige clusters (HPC's), zei Tideman.

“Deze clusters kunnen veel simulaties parallel draaien, wat het virtuele evaluatie-/validatieproces versnelt. U wilt in het weekend een miljoen virtuele mijlen kunnen rijden.

"Geautomatiseerde rijsimulatoren moeten worden aangesloten op een breed scala aan andere hardware- en softwaremodules, bijvoorbeeld kaartimporteurs, om automatisch virtuele wegennetwerken of voertuigdynamica-simulatietools te genereren om ervoor te zorgen dat het voertuig correct reageert op controleacties", legt hij uit. . "Interfaces tussen simulatietools worden steeds meer gestandaardiseerd", zoals met FMI/FMU (functional mock-up interface/functional mock-up unit), voegde Tideman toe.

Disruptieve simulatie

Verschillende sleuteltechnologieën zijn van invloed op de manier waarop simulatie wordt toegepast in de productie. "Hoewel er tal van technische ontwikkelingen zijn die blijven evolueren en verbeteren, heeft een handvol het potentieel om fundamenteel te verstoren waar, hoe en door wie simulatiemogelijkheden worden gebruikt", zegt Seth A. Hindman, senior manager, productstrategie en management, productie, constructie en productie bij Autodesk Inc. (San Rafael, CA).

“De wet van Moore is veel langer van kracht gebleven dan de meesten hadden gedacht. Met voortdurende vooruitgang in verwerkingskracht, is ongelooflijk krachtige hardware toegankelijk tegen een zeer lage prijs. Gecombineerd met de ontwikkeling van uitgebreide glasvezelnetwerken, kunnen bedrijven worden aangesloten op externe computerbronnen die de snelheden van hun eigen intranet overschrijden”, aldus Hindman. "Burstcapaciteit, elastische rekenkracht en configureerbare HPC [high-performance computing] stellen bedrijven in staat om de manier waarop ze hun producten engineeren en produceren fundamenteel te veranderen door voldoende analyses uit te voeren om echt te begrijpen hoe hun product zal presteren in tal van toepassingen en omgevingen."

Fabrikanten stappen ook af van mesh-afhankelijke analyse, zei Hindman.

"De alomtegenwoordige aard van 3D-ontwerpgegevens heeft de vraag naar simulatietools die niet langer mesh-afhankelijk zijn en die kunnen profiteren van associativiteit met de oorspronkelijke ontwerpgegevens, blijven drukken. Dit verhoogt niet alleen de productiviteit in de algemene workflow, het vergroot ook het publiek dat kan profiteren van simulatiemogelijkheden. De natuurlijke neerwaartse druk is om oplossingen te creëren die robuuster en intuïtiever zijn en die breken met de traditionele CAE-vereisten. Het potentieel op lange termijn is dat dit een vereenvoudigde interactie met oplossingen en automatisering van lastige taken mogelijk maakt.”

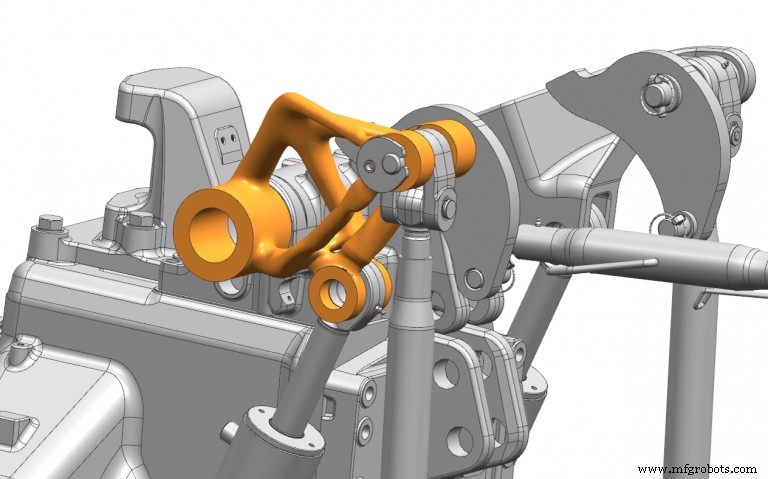

Het al lang bestaande perspectief binnen CAE om simulatie "vooraf" te brengen, wordt nu vervangen door het idee van objectieve analyse, voegde Hindman eraan toe. "Hoewel simulatie vooraf krachtig is, is het nog steeds afhankelijk van een traditionele conventie om te testen wat je hebt ontworpen versus het verkennen van ontwerpen die voldoen aan de doelstellingen die je hebt gedefinieerd", zei hij. Autodesk introduceert momenteel wat het generatief ontwerp noemt in de technische markt, voegde Hindman eraan toe, die zojuist beschikbaar is gekomen in Autodesk Fusion 360 Ultimate.

"Onze generatieve ontwerptechnologie maakt het mogelijk om objectief geïnspireerde ontwerpen door het systeem te creëren, wat een wijdverbreide verkenning van de ontwerpruimte mogelijk maakt, waardoor op inzichten gebaseerde afwegingen mogelijk worden", aldus Hindman. “De belangrijkste taak van ingenieurs is van oudsher het creëren van een ontwerp dat werkt. Met generatief ontwerp voldoet elk resultaat met succes aan die basisvereiste, wat betekent dat besluitvorming en afwegingen worden verheven tot het niveau van kernbedrijfsinitiatieven."

Aditieve processen simuleren

Additieve ontwikkelingen blijven de maakindustrie enthousiast maken en veel simulatieontwikkelaars hebben onlangs nieuwe of verbeterde additiefspecifieke versies van hun simulatiesoftware uitgebracht.

Op 19 april bracht simulatieontwikkelaar Ansys Inc. (Canonsburg, PA) bijvoorbeeld zijn nieuwe Additive Print- en Additive Suite-oplossingen uit die simulatie leveren voor metalen AM-processen. De oplossingen zouden gebruikers in staat stellen om lichtgewicht, complexe metalen onderdelen te printen en microstructuureigenschappen en gedrag te analyseren. Ansys zei dat dit zal helpen de AM-kosten te verlagen door ontwerpbeperkingen te beperken, verspilling te verminderen en de printtijd te verkorten.

Met de complete additieve simulatieworkflow van Ansys kunnen klanten hun productontwerpen virtueel testen voordat ze een onderdeel printen, aldus het bedrijf. De software bevat simulatie voorafgaand aan het afdrukproces, waardoor ingenieurs de prestaties van een onderdeel in de ontwerpfase kunnen ontwerpen, testen en valideren, en de hoge kosten van fysiek vallen en opstaan aanzienlijk worden verminderd.

AM is een game-changer voor productie, zegt Brent Stucker, Ansys-directeur van additive manufacturing. “Medische hulpmiddelen kunnen worden geproduceerd met patiëntspecifieke geometrieën. Reserveonderdelenvoorraden voor veel componenten behoren tot het verleden, aangezien vervangende onderdelen kunnen worden geproduceerd wanneer ze worden besteld, ”merkte Stucker op. “Producten die in extreme omgevingen werken, zoals in de olie- en gasindustrie, kunnen worden geproduceerd met nieuwe [duurzamere] hybride materiaalsamenstellingen. De geometrische complexiteit die AM biedt, betekent dat tientallen componenten kunnen worden geïntegreerd in een enkele component die lichter is en beter presteert.”

Stucker merkte op dan in AM, ontwerpers en machinebedieners die normaal gesproken geen gebruikers van technische simulaties zijn geweest, moeten nu een complex afdrukproces begrijpen.

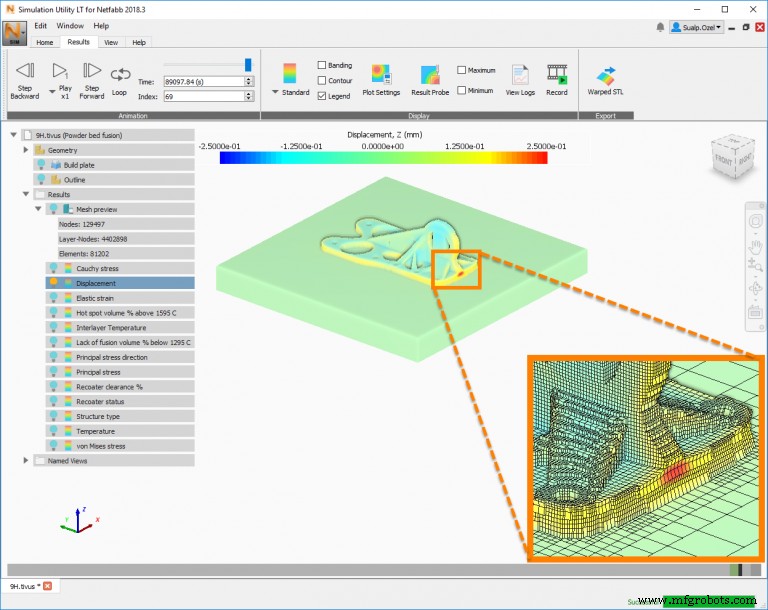

"We zien dat machinisten meer willen dan alleen goed geïnformeerde gissingen als het gaat om het voorspellen of een onderdeel met succes kan worden gebouwd", zei hij. "Ze moeten snel begrijpen hoe een bepaalde machine-opstelling zal leiden tot vervorming van het onderdeel voor en na verwijdering van steunen, en of overmatige vervorming ertoe kan leiden dat het poederverspreidingsmechanisme het onderdeel raakt [wat bekend staat als mescrash]. De situatie is vergelijkbaar met ontwerpers die Design for AM [DfAM] doen. Ze willen weten of het onderdeel dat ze hebben ontworpen met succes wordt afgedrukt, en zo ja, wat de eigenschappen van dat onderdeel zullen zijn.

"Simulatie geeft ontwerpers en operators de mogelijkheid om het additieve proces te begrijpen", voegde hij eraan toe. "Daarom hebben we Ansys Additive Print ontwikkeld als een stand-alone tool voor het voorspellen van printprocessen, zodat een niet-technicus de tool binnen een paar dagen kan gebruiken."

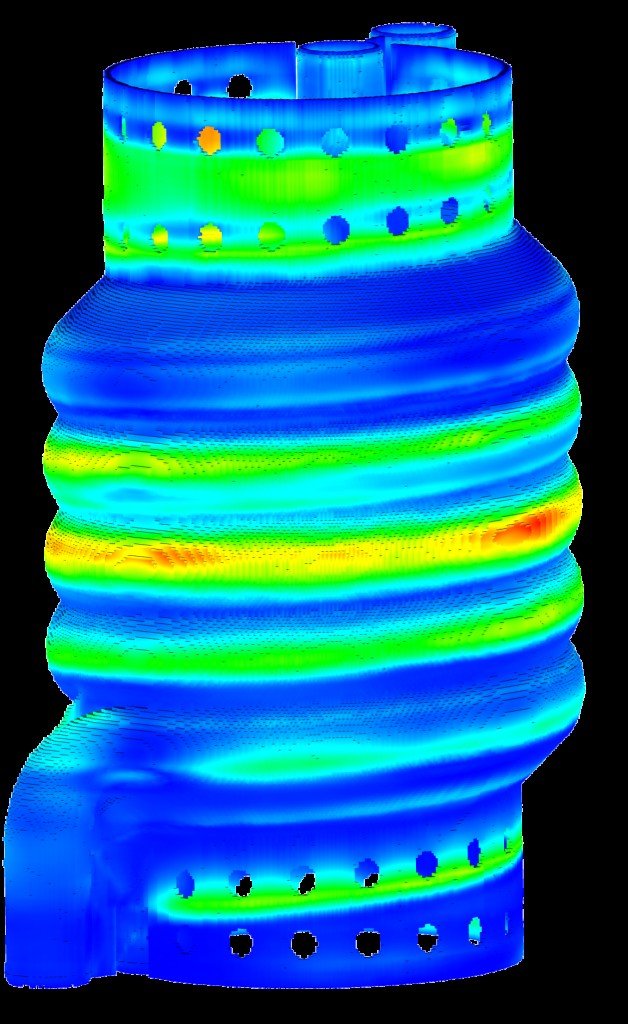

Hoewel simulatiesoftware met succes is gebruikt om ervoor te zorgen dat een ontworpen constructie bestand is tegen gebruiksomstandigheden tijdens veldoperaties, wordt het ook voortdurend uitgedaagd door complexe belastingen, materialen en fysica, merkte Subham Sett op, directeur, Simulia Strategic Initiatives, Dassault Systèmes ( Parijs). “Simulatiesoftware neigt nu naar het bieden van multifysica en multischaaloplossingen die voorspellingen bieden voor elk aspect om de groei van de industrie te versnellen. In de auto-industrie wordt bijvoorbeeld simulatiesoftware gebruikt om multifysische problemen op te lossen, van multibody-dynamica, geluid en trillingen, botsbestendigheid tot onstabiele stroming, evenals multischaalproblemen van materiaalontwerp, multischaalmateriaal op- en neerschalen en substructuren. ”

Het toevoegen van de mogelijkheid om de vorm te voorspellen die het gevolg is van het AM-proces, is een van de meest opwindende nieuwe ontwikkelingen in productiesimulatie, zei Sett. "Rekening houdend met het scanpad, materiaaleigenschappen, machine- en lasereigenschappen, kunnen we de vervorming van het onderdeel als gevolg van hitte en zwaartekracht nauwkeurig voorspellen terwijl het onderdeel wordt afgedrukt", voegde hij eraan toe.

Door het additieve proces te simuleren, kunnen bouwers het proces nauwkeuriger voorspellen en controleren, waardoor fouten worden voorkomen in het laag-voor-laag bouwproces van additieve onderdelen.

Shankar van Siemens zei dat simulatie in additieve processen, die Siemens vorig jaar met zijn NX Additive-module heeft toegevoegd, fabrikanten in staat stelt productieresultaten te voorspellen.

"Terwijl je de lagen maakt, moet je veel dingen weten:hoe lang duurt het om af te koelen? Wat zijn de holtes [de lege ruimtes of zakken] in het onderdeel? Simulatie kan helpen om de holtes en ook de restspanningen in het product aan te pakken, "zei hij. Simulatie helpt fabrikanten ook om processen te standaardiseren en te begrijpen hoe het product zal presteren.

Siemens werkt momenteel aan zaken als additieve processen met faseovergangen en hoe onderdelen afkoelen. In sommige gevallen wordt HPC gebruikt, vanwege het rekenintensieve karakter van die simulaties. “Rekeningen kunnen vaak verlamd raken. Als je grote modellen probeert op te lossen, is dat [HPC] aantrekkelijk,” zei Shankar.

Met betrekking tot additieven blijft Autodesk zijn portfolio van oplossingen uitbreiden, zei Hindman. “De nieuwste toevoeging aan het Netfabb-portfolio is de opname van de generatieve ontwerpmogelijkheden van Autodesk. Zoals ik eerder al zei, maakt generatief ontwerp het mogelijk om objectief geïnspireerde ontwerpen door het systeem te maken om een wijdverbreide verkenning van de ontwerpruimte te vergemakkelijken. Een belangrijk ingrediënt van hoe het systeem als een actieve deelnemer kan functioneren, is dat we het hebben geleerd bewust te zijn van additieve fabricageprocessen, zodat het resultaten genereert die zijn geoptimaliseerd voor 3D-printen.”

Met de release van Netfabb Ultimate in maart introduceerde Autodesk geïntegreerde processimulatiemogelijkheden naast het bestaande stand-alone Netfabb Local Simulation-aanbod. Hindman zei dat beide Netfabb-versies nu het volgende bevatten:verbeterde voorspellingen van effecten zoals ingesloten poeder, hotspots/verbranding en gebrek aan fusie; aanvullende procesemulatie zoals verwijdering van EDM-onderdelen en de impact van warmtebehandeling; verbeterde prestaties in de optionele Elastic Compute-service van Autodesk; introductie van procesanalysemogelijkheden in Netfabb Ultimate; en gestroomlijnde mogelijkheid om simulatiegestuurde gecompenseerde onderdeelvoorvormen in te wisselen voor de originele geometrie.

Autodesk lanceerde ook ondersteuning voor het directe energiedepositieproces (DED) in samenwerking met de Netfabb- en PowerMill (PowerMill Ultimate)-portfolio's van het bedrijf om expertise in meerassige robotbesturingen te benutten.

"Dit voegt nog een mogelijkheid toe voor het voorspellen van het potentieel van uitzonderlijk grote vervormingen en storingen tijdens depositieproductie met hoge snelheid", zei Hindman. "Aangezien bedrijven de productie van additieve metalen omarmen, zijn er veelvoorkomende gevaren die ze het hoofd moeten bieden en overwinnen." Hij voegde eraan toe dat de meest voorkomende uitdagingen bij het gebruik van een fusieprinter met een metaalpoederbed zijn:vervorming van onderdelen, kromtrekken (het afgedrukte onderdeel is onaanvaardbaar en kan de recoater beschadigen); door thermische spanning veroorzaakte storingen/breuken (onderdeel breekt tijdens het printen en kan de overcoater beschadigen); ondersteuningsstoringen (er wordt zoveel spanning opgebouwd in het onderdeel dat het de verbinding tussen de bouwplaat en het onderdeel verbreekt, waardoor het onderdeel onaanvaardbaar wordt en de overschilder mogelijk tegen het onderdeel kan botsen); en variërende materiaaleigenschappen (onderdelen hebben zichtbare gebreken of presteren niet zoals verwacht).

NC-processen visualiseren

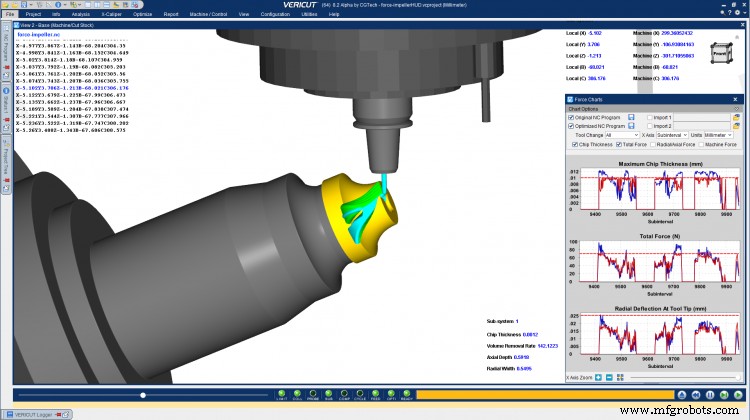

Voor NC-simulatie- en verificatieprocessen blijft AM een belangrijk ontwikkelingsgebied bij ontwikkelaars van systemen zoals Vericut NC-simulatiesoftware van CGTech (Irvine, CA), die onlangs een Vericut Additive-module heeft toegevoegd. "Additive Manufacturing blijft een van de populairste trends in productie, dus simulatiesoftware probeert bij te blijven", zegt Gene Granata, productmanager van CGTech Vericut.

"Het gebruik van simulatiesoftware die dezelfde NC-codes kan simuleren die de machines zullen aandrijven, is de beste manier om CNC-apparatuur te beschermen en een kwaliteitsonderdeel te creëren bij de eerste keer dat u in de winkel komt."

In composieten zijn twee van de nieuwste trends die opvallen een focus op grafische weergave en een nauwkeurige weergave van het werkstuk, merkte Granata op. "Hoewel het verbeteren van grafische afbeeldingen misschien een cosmetische verbetering lijkt, zijn er echte technische voordelen van het nauwkeurig voorspellen en visualiseren van de netvorm van een composietstuk. Fabrikanten beginnen steeds meer op software te vertrouwen om de uiteindelijke vorm en kwaliteit van een onderdeel te voorspellen", zei hij. "Met een weergave met een hoge resolutie van het voltooide werkstuk kunnen ingenieurs de voor hen meest relevante kenmerken nauwkeuriger gaan onderzoeken."

Simulatiesoftware biedt belangrijke procesevaluatie- en optimalisatietools die de winkelproductiviteit verbeteren, voegde hij eraan toe. “Er lijken regelmatig nieuwe keuzes op de markt te komen voor het creëren van ‘efficiënte’ toolpaths, maar hoe goed werken ze nu echt? Simulatiesoftware - aangedreven door nabewerkte G-code-toolpaths - onthult de 'waarheid' in machineruntimes, "zei Granata. "Dit helpt NC-programmeurs en productie-ingenieurs bij het beoordelen van verschillende bewerkingsmethoden, zodat ze uiteindelijk de meest efficiënte methoden kunnen selecteren om hun onderdelen te maken."

Automatisering, bewerkingsoptimalisatie en machineflexibiliteit zijn belangrijke gebieden die Spring Technologies (Cambridge, MA), ontwikkelaar van NCSimul- en Optitool-software, stimuleert in de ontwikkeling van simulatiesoftware, zegt Silvere Proisy, algemeen directeur van Spring Technologies.

Omdat de markt meer geautomatiseerde processen eist, ontwikkelt NCSimul meer automatisering, zei hij. “Van de gegevens die door de CAM-software naar NCSimul zijn verzonden, zijn deze automatisch geverifieerd en het resultaat van de simulatie wordt via e-mails als een eindrapport aan de programmeur bezorgd. De gebruikers hoeven niet meer met de software te communiceren; het kan allemaal op een externe server draaien.”

De optimalisatie van CNC-bewerkingen met Optitool is verbeterd, zei hij. “Het biedt nu twee optimalisatieniveaus:het ene is het verminderen van het luchtsnijden, het optimaliseren van alle naderings- en terugtrekbewegingen zonder de aanvoersnelheid in het materiaal te veranderen; het tweede niveau is leermodusoptimalisatie die de materiaalsnijvoedingen regelt op basis van negen snijparameters, zoals spaandikte of spaanstroom, zonder afbreuk te doen aan de oorspronkelijke voedingen en snelheden.”

Machineflexibiliteit is de derde focus van ontwikkeling met de NCSimul 4CAM-optie. "Een productiebedrijf de mogelijkheid geven om een taak van de ene machine naar de andere te veranderen, in een paar minuten en zonder het onderdeel in een CAM-software te hoeven herprogrammeren, is wat we een revolutie noemen," zei Proisy. "Het leest de eerste G-code en herschrijft de nieuwe code automatisch."

Automatisering Besturingssysteem

- 3D CAD-modellering en de relatie met productie

- Kollmorgen werkt zijn ontwikkelaarsnetwerksoftware bij

- Preventieve onderhoudssoftware gebruiken voor productie

- 7 beste ERP-productiesoftwareoplossingen van 2022

- Smart Manufacturing:wat het is en en de voordelen ervan

- Honda kondigt haar wereldwijde herstructurering van de automobielindustrie aan

- Big data is de vierde industriële revolutie

- Bedrijfsprofiel:Productie- en technologie-expert SourceDay

- De opkomst van digitale platforms in de maakindustrie

- Bright Machines lanceert Microfactory hardware en software

- Siemens introduceert Camstar Electronics Suite-software