MMF #1:3D-geprinte woonscharnieren met Bennett

Bijwerken: Als je meer wilt weten over het ontwerpen van buigelementen en levende scharnieren, bekijk dan de webinar-opname over het ontwerpen van buigelementen en levende scharnieren!

Originele post: MarkForged Mechanical Features [MMF] is een serie blogposts waarin de beste werkwijzen worden beschreven voor het ontwerpen van veelvoorkomende traditionele technische onderdelen en mechanische functies voor composiet versterkt 3D-printen met MarkForged-printers

Welkom bij de eerste editie van Markforged Mechanical Features! We krijgen regelmatig vragen van klanten die om hulp vragen bij het integreren van de mechanische kenmerken die ze gewend zijn te ontwerpen in 3D-geprinte onderdelen om te profiteren van de functionele sterkte van Markforged-materialen. Om deze kennis te helpen verspreiden, zullen we regelmatig artikelen plaatsen over een specifieke technische functie en u tips en trucs geven om het meeste uit uw MarkForged-printer te halen.

Vandaag gaan we het hebben over levende scharnieren . Op het meest fundamentele niveau is een levend scharnier een dun, integraal, mechanisch kenmerk van een onderdeel, over het algemeen gemaakt van plastic, dat scharnierachtige functionaliteit (rotatie om een enkele as) produceert door de buigvervorming van het plastic. Als dat een beetje technisch is, heb je waarschijnlijk levende scharnieren gezien in een verscheidenheid aan gewone consumentenproducten - van de bovenkant van flosscontainers tot shampooflessen. Ze zijn alomtegenwoordig in spuitgegoten verpakkingen voor consumentenproducten, vanwege hun uitstekende robuustheid en prestaties, met minimale nabewerkings- of assemblagestappen - en met MarkForged kunt u ze in uw ontwerpen inbouwen met industrieel 3D-printen.

Technische voorwaarden - als u al een professional bent met levende scharnieren, kunt u dit gedeelte overslaan

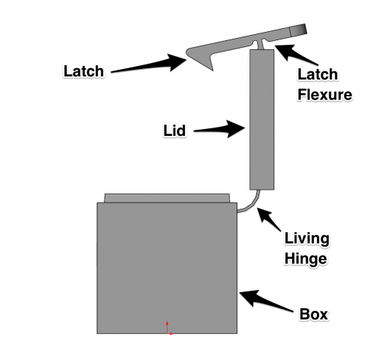

Laten we beginnen met wat basisterminologie. Hieronder ziet u een gelabeld diagram van een voorbeeld van een levend scharnieronderdeel dat we zo dadelijk zullen bespreken.

Van belang zijn het levende scharnier en de grendelbuiging. Beide zijn flexibele functies die beperkte rotatie langs een enkele as mogelijk maken. Hoewel het beide technisch levende scharnieren zijn, hebben ze twee verschillende functies en hun verschillende geometrieën weerspiegelen dit.

Om te helpen bij het demonstreren van 3D-geprinte levende scharnieren, heb ik de hulp ingeroepen van een van mijn collega-werktuigbouwkundigen hier bij Markforged. Bennett is een Senior Mechanical Engineer en werkte eerder drie jaar aan het ontwerpen van elektromechanische systemen en spuitgegoten behuizingen bij een groot medisch roboticabedrijf. Hij is een van onze 3D-modelleringsgoeroes, een vaste Solidworks-ninja, en heeft een diepgewortelde interesse om hardcore mechanisch ontwerp naar de wereld van 3D-printen te brengen. Hij heeft onlangs ook een aantal levende scharnieren op kantoor ontworpen.

Bennett: Ik begon met het printen van levende scharnieren omdat mijn broer (die werktuigbouwkundig ingenieur is in de Bay Area) me had gevraagd enkele voorbeeldonderdelen af te drukken die hij op de Mark Two had ontworpen. Hij werkt in de consumentenelektronica, waar drukknopen en scharnieren een belangrijk onderdeel vormen van hardware-ontwerp. Meestal worden dit soort onderdelen geprototypeerd met behulp van een stereolithografisch 3D-afdrukproces (SLA) dat goed werkt als een eerste vorm- en pasvormcontrole. Vanwege de broosheid van de materialen die worden gebruikt bij SLA-afdrukken, maakt u in feite onderdelen voor eenmalig gebruik, omdat het scharnier doorgaans na één cyclus breekt. Met SLA kunt u visualiseren hoe een onderdeel eruit zal zien in meerdere configuraties, maar het staat geen functionele simulatie van het eindgebruiksonderdeel toe. Het alternatief voor een SLA-prototype is om een proefspuitgietmatrijs te maken en af te schieten. Dit is een duur en, belangrijker nog, proces met lange doorlooptijd, niet geschikt voor snelle ontwerpiteratie. Mijn broer was benieuwd of een MarkForged-printer een betere optie zou zijn en stuurde me de STL-bestanden van enkele voorbeeldonderdelen om af te drukken. Ik ging aan de slag om ze in Eiger op te zetten en begon later diezelfde dag met de afdrukken op een Mark Two in huis.

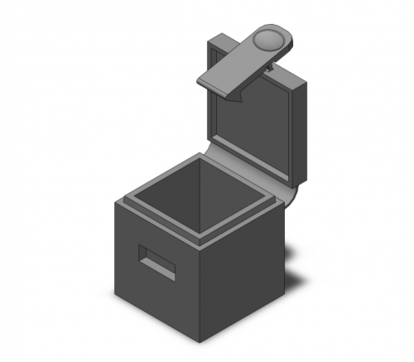

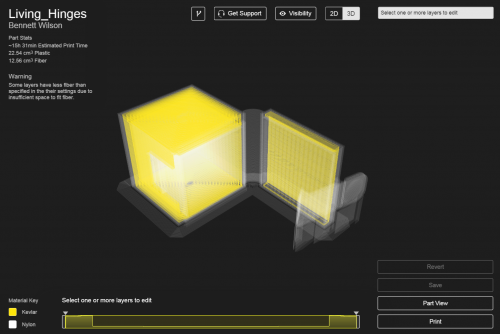

Door te werken met levende scharnieren op de onderdelen van mijn broer, begon ik te experimenteren met verschillende ontwerpparameters voor 3D-geprinte levende scharnieren op de Mark Two. Het onderstaande kader is een eenvoudig voorbeeld dat ik heb gemaakt en waarin enkele van de ontwerprichtlijnen zijn verwerkt die ik heb ontwikkeld tijdens het werken met de 3D-modelbestanden van mijn broer.

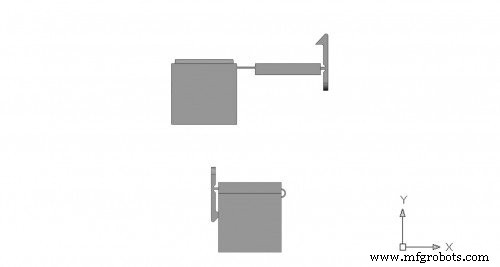

Nick: Een van de belangrijkste onderdelen van het printen van levende scharnieren is om de oriëntatie van het onderdeel in Eiger correct te krijgen. Levende scharnieren kunnen over het algemeen worden gemaakt van nylon (voor een flexibeler scharnier) of kevlar-versterkt nylon (voor een stijver, maar hoger dragend scharnier), maar in beide gevallen moeten ze worden bedrukt met de normale as van de zijprofiel van het scharnier wijst in de richting van de Z-as. Een andere manier om deze oriëntatie te beschrijven is dat het volledige zijprofiel van het scharnier, zoals hieronder weergegeven, in het horizontale XY-vlak moet liggen.

De reden hiervoor is tweeledig en heeft grote invloed op de sterkte van het scharnier:ten eerste kan vezels alleen in het XY-vlak worden gelegd, dus om kevlar langs de lengte van het scharnier te leggen, moet het als zodanig worden georiënteerd. Ten tweede is de treksterkte van nylon zoals gedrukt in een laag veel groter dan de hechtsterkte tussen de lagen van het nylon. Beide realiteiten leiden tot de noodzaak om een levend scharnier te printen in de richting die wordt getoond in de volgende schermafbeelding van Eiger.

Een veelvoorkomende uitdaging waarmee onze nieuwe gebruikers vaak worden geconfronteerd wanneer ze beginnen met ontwerpen voor 3D-printen, is het ontwikkelen van inzicht in de anisotropie van 3D-geprinte onderdelen.

Technische voorwaarden

Anisotroop materiaal - een materiaal met richtingsafhankelijke materiaaleigenschappen, vaak mechanisch, langs verschillende assen van een sectie van het materiaal - veel houtsoorten splijten bijvoorbeeld gemakkelijk langs hun nerflijnen, maar zijn moeilijk te breken of dwars door de nerf te snijden, wat een goed voorbeeld van anisotropie. Het tegenovergestelde is een isotroop materiaal, zoals veel metalen, die veel meer uniforme eigenschappen hebben, ongeacht de oriëntatie./Technische termen

Bennett: Zoals Nick hierboven vermeldde, krijg je met FFF-technologie je grootste kracht in het XY-vlak, dus daar moet je van profiteren. Bovendien is een van mijn favoriete dingen over het ontwerpen van nylon hoe bestand tegen vermoeidheid het kan zijn. Wanneer u deze twee factoren combineert, volgt dat de optimale oriëntatie voor een levend scharnier de scharnierdoorsnede in het horizontale XY-vlak heeft. Naarmate je het scharnier dikker maakt, stoot je de stijfheid ervan op. In dit deel is er een dekselscharnier dat een volledige beweging van 180 graden nodig heeft, en een vergrendelingsscharnier dat een veel kleinere vereiste heeft voor hoekbeweging, maar het deksel gesloten moet houden wanneer het wordt gesloten. Op basis van die vereisten heb ik het dekselscharnier zo dun mogelijk gemaakt, terwijl ik de dikte van het vergrendelingsscharnier heb vergroot voor stijfheid en om te bevorderen dat de doos vergrendeld blijft totdat deze opzettelijk door een gebruiker wordt geopend. Ik heb het deksel in zijn neutrale positie (90 graden open) gemodelleerd en het vergrendelingsscharnier enigszins gesloten om het op zijn plaats te laten klikken. 3D-geprinte flexibele onderdelen hebben, net als hun spuitgegoten tegenhangers, de neiging om terug te keren naar hun oorspronkelijke staat, tenzij ze aanzienlijke plastische vervorming ondergaan, dus houd hier rekening mee bij het ontwerpen van de gewenste neutrale positie van uw onderdelen.

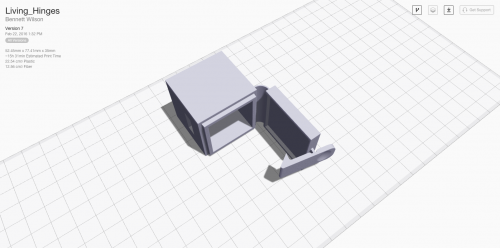

Het volgende was om dingen naar Eiger te verhuizen. Ik heb het onderdeel gedraaid om ervoor te zorgen dat mijn scharnieren in de gewenste richting worden afgedrukt, en ik heb vezels ingeschakeld. Ik heb een concentrische vulling gebruikt die is ontworpen om het onderdeel volledig met vezels te vullen en de instellingen op het hele onderdeel toegepast. Eiger waarschuwde me dat er niet voldoende ruimte was om vezels te passen, maar dit was te verwachten omdat ik de scharnieren zelf zo ontworpen had dat ze kleiner waren dan de minimaal vereiste dikte voor vezelversterking. Met de Mark Two kon ik echter zonder problemen vezels door de basis van het onderdeel passen, evenals het deksel - iets dat ik nooit zou hebben kunnen doen met de Mark One vanwege het kleine formaat van dit onderdeel . Ik heb de randinstelling voor dit onderdeel ook ingeschakeld om ervoor te zorgen dat mijn lange dunne secties volledig ondersteund zouden worden tijdens hun vroege lagen.

Technische details

- Dikte dekselscharnier:0,7 mm, voor maximale flexibiliteit

- Dikte grendelscharnier:1,2 mm, voor grotere stijfheid om onbedoeld openen te voorkomen

- Onderdelen gemodelleerd in open en gesloten posities om te bevestigen dat de buigradius geschikt was, voordat de definitieve printconfiguratie werd gekozen

Wil je zelf printen? Bennett's Solidworks-bestanden:Living_Hinges CAD SW-bestand

Eiger-ready:Living_Hinges STL

3d printen

- De voordelen van levende scharnieren

- Wat is een levend scharnier?

- 3D-geprinte onderdelen afwerken met… kleurpotloden?

- Spuitgieten met 3D-geprinte mallen:download onze nieuwe technische studie

- Hergebruik veilige medicijnen met BIOVIA Living Map

- Toronto bushaltes bedekt met 3D-geprinte origami vogels

- Divide By Zero presenteert zelfgemaakte 3D-geprinte kaarten met Google Maps

- Betere kwaliteitscontrole met 3D-geprinte onderdelen

- Blijf jezelf vast met functionele 3D-geprinte onderdelen!

- De Go Kart opnieuw vormgeven met 3D-geprinte onderdelen

- 3D-geprinte scharnieren ontwerpen