MMF #3:vezelversterkte scharnieren die sterk genoeg zijn om op te staan

MarkForged Mechanical Features [MMF] is een serie blogposts waarin de beste werkwijzen worden beschreven voor het ontwerpen van veelvoorkomende traditionele technische onderdelen en mechanische functies voor composiet versterkt 3D-printen met MarkForged-printers.

Een slechte sterkte van verticale onderdelen komt veel voor bij FFF (Fused Filament Fabrication) 3D-printers, vooral wanneer ze onder spanning worden geladen. Bij deze 3D-printtechnologieën is de binding langs de verticale as zwakker dan de sterkte van het samenstellende materiaal, omdat er in elk deel honderden lagen aan elkaar zijn gehecht langs de verticale as, zodat de verbinding tussen elke laag zich gedraagt als een naad of een barst bij belasting. De sterkte in het vlak van een laag is hoger dan de hechting tussen de lagen, omdat de kunststof in elke laag als een continu extrudaat wordt neergelegd en de sterkte-eigenschappen van het materiaal van het onderdeel zelf vertoont. Op de Mark Two treedt dit richtingsverschil in sterkte (of anisotropie) ook op met ons Continuous Filament Fabrication (CFF) -proces - alle composietvezels waarmee we werken hebben een indrukwekkende treksterkte, maar omdat ze langs vlakken evenwijdig aan de bouwplaat, wordt die sterkte niet direct vertaald in de verticale as. Een goed ontwerp voor 3D-geprinte onderdelen houdt in dat de geometrie van een onderdeel zodanig wordt aangepast dat het grotendeels in het horizontale vlak wordt geladen, en onderdelen die zijn gemaakt door een Markforged-printer zijn geen uitzondering. Maar met een paar handige ontwerptrucs voor de boeg, kun je dit probleem omzeilen en industriële 3D-geprinte onderdelen maken op de Mark Two met veel meer isotrope eigenschappen.

Als je al eerder met onze materialen hebt gewerkt, is het je misschien opgevallen dat ons nylon op zichzelf behoorlijk flexibel kan zijn. Dit maakt het mogelijk om levende scharnieren te ontwerpen, of flexibele delen van componenten die een verbinding of scharnier kunnen vormen zonder enige montage. Lees hier meer over het ontwerpen van levende scharnieren en buigelementen.

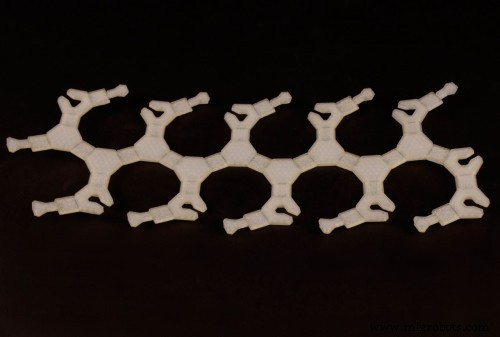

Terwijl de vezelversterking op de Markforged-printer het nylon behoorlijk kan verstevigen, kun je Kevlar® gebruiken om vezelversterkte levende scharnieren te maken. Met een beetje vezelversterkte origami kun je geskeletteerde onderdelen ontwerpen met minimaal ondersteuningsmateriaal dat sterk is in alle richtingen. Hier is een voorbeeld:

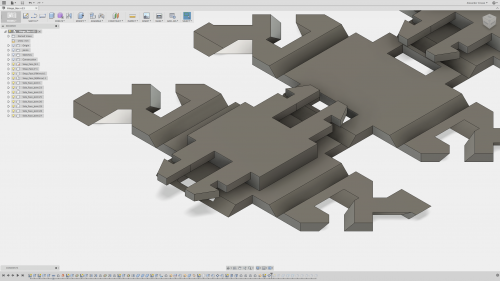

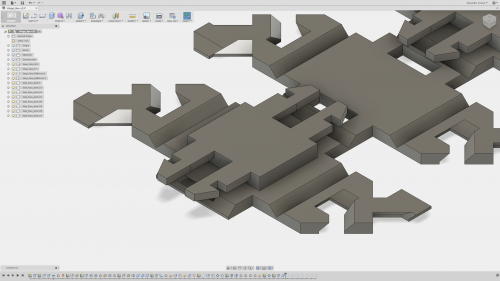

Een deel als dit zou een waanzinnige hoeveelheid tijd en ondersteunend materiaal hebben gekost om te printen zoals weergegeven, en het zou behoorlijk zwak zijn geweest langs de verticale as, dus ik heb ontworpen om het als volgt af te drukken:

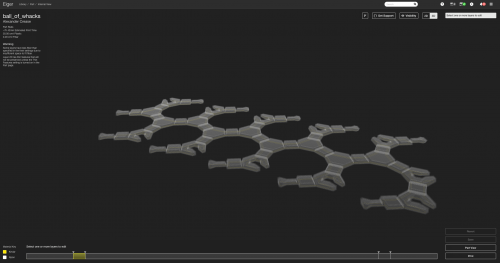

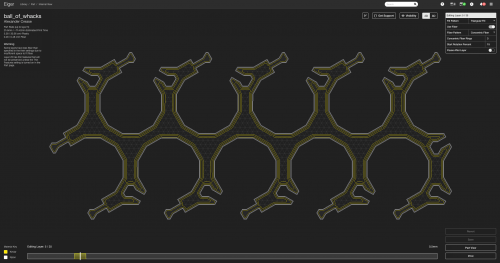

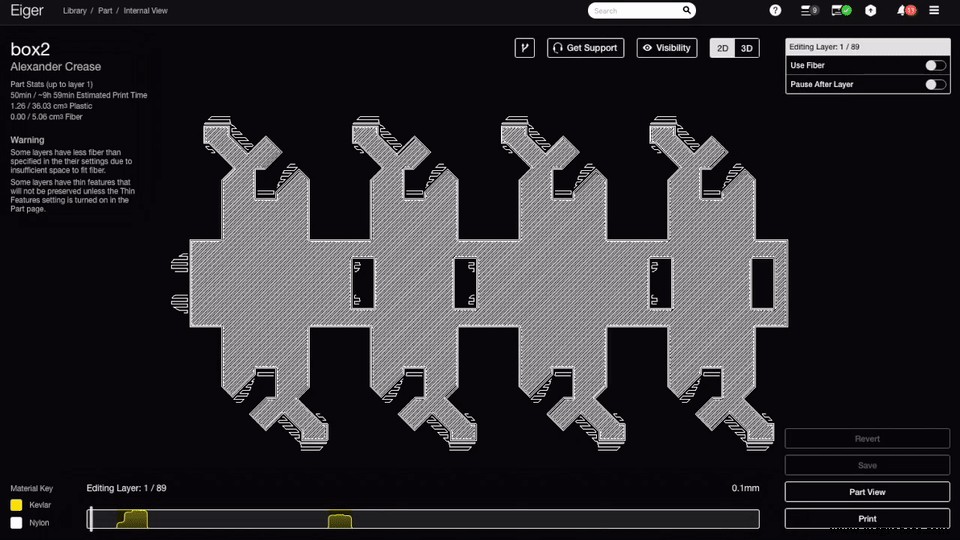

Als je naar de vezellay-out in Eiger kijkt, zie je slechts één laag concentrisch patroon Kevlar in deze print. Ik heb ervoor gekozen om Kevlar te gebruiken omdat koolstofvezel en glasvezel weliswaar sterker zijn, maar Kevlar het meest flexibele materiaal is dat we aanbieden en veel van zijn treksterkte behoudt, zelfs als het onder scherpe hoeken wordt gebogen. Koolstofvezel en glasvezel zijn veel stijver en zullen breken bij buigradii die Kevlar probleemloos aankan. De enkele laag Kevlar biedt genoeg kracht voor deze bal om enkele tientallen kilo's aan te kunnen, maar voldoende flexibiliteit om de gewrichten mooi te vouwen.

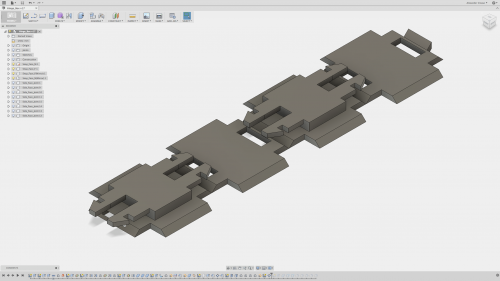

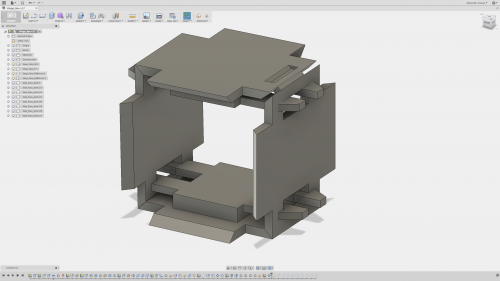

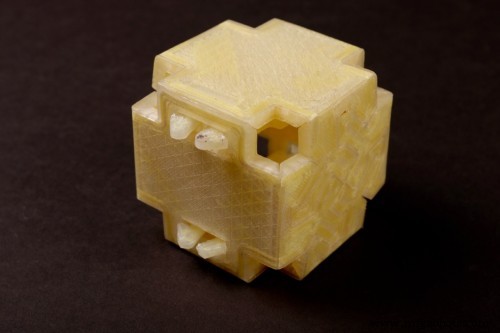

Nadat ik het veelvlak had ontworpen, verhoogde ik de inzet om te zien of ik iets opvouwbaars in 3D kon printen dat sterk genoeg was om mijn lichaamsgewicht te dragen. Ik besloot het simpel te houden en ontwierp een opvouwbare Kevlar-kubus in Autodesk Fusion 360. Ik had een methode nodig om de vlakken van de kubus aan elkaar te bevestigen, en een verbinding voor het verbinden van vlakken die niet direct naast elkaar lagen. Ik begon met het modelleren van vier vlakken van de kubus, elk als een afzonderlijk onderdeel, zodat ik in de CAD-omgeving kon manipuleren om het vouwgedrag te simuleren dat ik voor mijn gewricht wilde. Om een verbinding tussen elk vlak te verzekeren, heb ik een klikverbinding ontworpen zodat wanneer je elk vlak in de juiste richting vouwt, het vlak op zijn plaats zou klikken en de klikpassingen zouden voorkomen dat de kubus zich ontvouwt of vervormt.

Ik heb ook een kleine pen-en-gatverbinding aan de randen toegevoegd die uiteindelijk zou aansluiten zodra het meest linkse vlak de meest rechtse ontmoette.

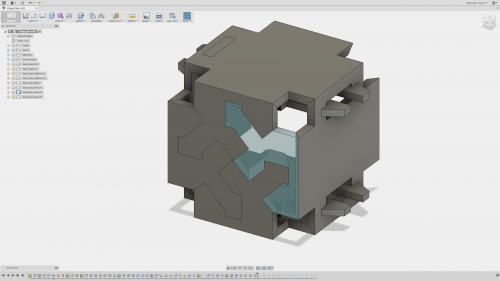

Ik besloot toen iets interessants uit te proberen met de resterende twee zijden van de doos - op elke open overgebleven rand ontwierp ik een gedeelte van elke kant. Elke sectie heeft een draaibaar lipje en een uitsparing voor het corresponderende lipje op het aangrenzende gedeelte. Zodra de doos is opgevouwen, kunnen deze allemaal aan elkaar worden geklikt om de resterende twee zijden te vormen. In de onderstaande afbeelding heb ik een van de stukken transparant gemaakt om de afschuiningen te laten zien die ik heb toegevoegd om een zwaluwstaartachtige verbinding te creëren die afhankelijk is van de flexibiliteit van het materiaal dat op zijn plaats moet worden gedraaid.

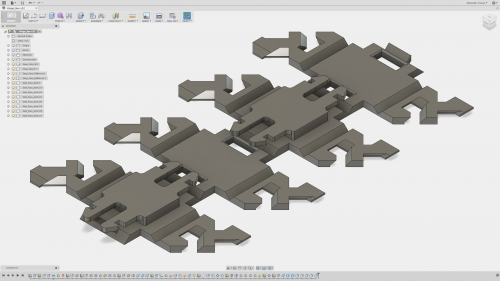

Nadat de geometrieën van elk vlak in steen waren gezet, heb ik de kubus in CAD "uitgevouwen", zodat alle lichamen plat werden gelegd in de richting waarin ik het stuk wilde afdrukken. U zult in de onderstaande afbeelding zien dat elk van de componenten ontmoeten elkaar langs hun randen - ze zijn nog niet verbonden. Op dit moment moest ik dit nog combineren tot een enkel, verenigd onderdeel door de lagen toe te voegen die nodig zijn om het levende scharnier te creëren.

Om dit te doen, heb ik de profielen van de onderkant van elk onderdeel vastgelegd en ze geëxtrudeerd met 0,875 mm, en heb ik alle afzonderlijke lichamen samengevoegd tot één. Dit geeft dikte aan het levende scharnier:de dikte van 0,875 mm voegt net genoeg materiaal toe voor een enkele laag Kevlar om erin te passen en een vezelversterkt levend scharnier te creëren. Merk hieronder op dat nu elke rand waar de afzonderlijke componenten samenkomen nu dikte heeft.

En hier is de volledige weergave van het deel dat is opgemaakt en klaar om af te drukken:

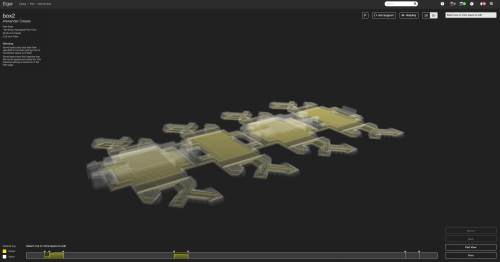

In Eiger legde ik concentrische vezelringen op die eerste Kevlar-laag om de verbinding te creëren en te versterken. Om de rest van het onderdeel te versterken, heb ik sandwichpanelen gemaakt die op elk vlak boven die eerste Kevlar-laag beginnen. Zoals we in een oudere post hebben uitgelegd, zijn sandwichpanelen van fundamenteel belang voor composietmaterialen omdat ze een hoge sterkte bieden bij een laag gewicht. De sandwichpanelen versterken elk vlak van de kubus om ze sterke en stijve 3D-geprinte componenten te maken - houd er rekening mee dat elk vlak slechts ongeveer 3 mm dik is. Ik was ook in staat om Kevlar in de snap-fit verbindingen te passen om hun kleine functies te versterken, die we in een vorige post hebben besproken. De GIF hieronder toont de eerste paar lagen, inclusief de met Kevlar versterkte levende scharnierlaag (laag 5), en de onderste lagen van het sandwichpaneel (lagen 6-8).

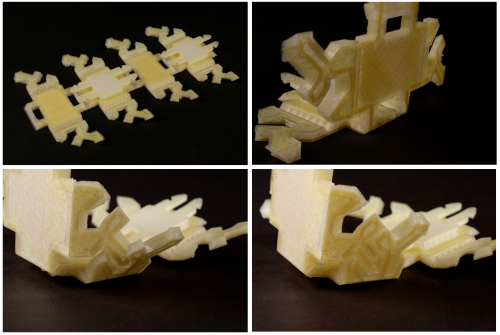

Na het printen heb ik alles in elkaar geklikt en in de zijpaneelverbindingen gedraaid, en een 3D-geprinte opvouwbare kubus gemaakt met wat Kevlar-versterking!

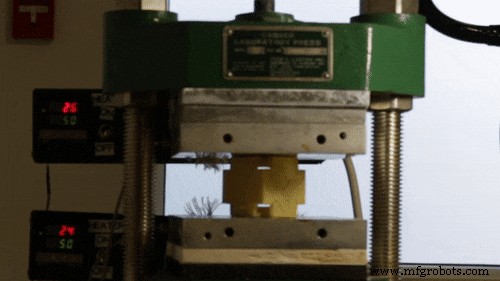

Elke zijde van de kubus zorgt voor een aanzienlijke versterking in zowel spanning als buiging, waardoor de kubus in zijn geheel erg moeilijk te comprimeren en isometrisch is langs de drie hoofdassen. Ik was in staat om mijn hele lichaamsgewicht erop te zetten (ongeveer 130 lbs) zonder zelfs maar een suggestie van vervorming. Ik ben echter een vrij klein persoon, dus ik heb een veel strengere test gedaan. Ik kreeg niet erg goede metingen, maar ik schat dat het ongeveer 300-400 pond bevatte voordat het faalde. Dit is wat er gebeurde:

Dus na een paar honderd pond was het meest verrassende dat het onderdeel niet echt brak, alle verbindingen gewoon uit elkaar sprongen en de hele kubus plat werd, dus met een beetje rechttrekken kan het weer in zijn oorspronkelijke vorm worden teruggebracht. Dus door opvouwbare structuren te maken met vezelversterkte levende scharnieren, kun je echt sterke 3D-geprinte onderdelen in alle richtingen maken.

Wil je deze zelf printen? Download het STL- of .mfp-bestand!

Zelf de kracht testen? Bestel hier een gratis proefstuk!

3d printen

- Wat zijn tweevoudige scharnieren?

- 5 voordelen van het kiezen van aluminium scharnieren

- Een inleiding tot doorlopende scharnieren

- De voordelen van levende scharnieren

- Wat is een levend scharnier?

- Bestaande lasertechnologie is sterk genoeg om buitenaardse wezens op 20.000 lichtjaar afstand aan te trekken

- Mijn eerste aangepaste mini-cnc-router — hij moet sterk genoeg zijn

- Ferro-Titanit® U

- DIFENDER 400

- Inzicht in druksterkte

- 3D-geprinte scharnieren ontwerpen