Betere kwaliteitscontrole met 3D-geprinte onderdelen

Goed ontworpen mallen en armaturen maken efficiënte, slanke productieprocessen mogelijk, maar de technische investeringen die nodig zijn om ze te produceren, kunnen worden beperkt tot bewerkingen met beperkte middelen. Hier laten we u zien hoe Markforged onze Mark Two-printers gebruikt om onze kwaliteitscontroleprocessen te verbeteren door betere productietools te ontwikkelen met 3D-geprinte onderdelen.

Achter elke Markforged-printer staat de geruststelling dat elk subsysteem grondig is gecontroleerd door ons kwaliteitscontroleteam op consistentie en naleving van onze precisie-engineeringspecificaties. Aan het testen van de kwaliteit van elk systeem van elke printer zijn echter kosten verbonden:elke inspectiestap verhoogt de totale productietijd van een printer, en een langere verwerkingstijd van de printer vermindert ons vermogen om snel te reageren op onvoorspelbare veranderingen in de vraag. Als klein, snelgroeiend bedrijf is flexibiliteit in de productie van het grootste belang om aan de behoeften van ons groeiende klantenbestand te voldoen. Als gevolg hiervan moet Markforged slim zijn in de manier waarop we subsystemen in de productie valideren, zowel wat betreft de tijd die wordt geïnvesteerd in het eigenlijke inspectieproces als de engineeringtijd die nodig is om het te ontwikkelen. Om deze reden printen we onze productiemallen en armaturen vaak in 3D, omdat de Mark Two-printer ons de mogelijkheid geeft om snel prototypes te maken, te testen en procesverbeteringen te implementeren voor een efficiënt gebruik van onze engineering- en productietijd.

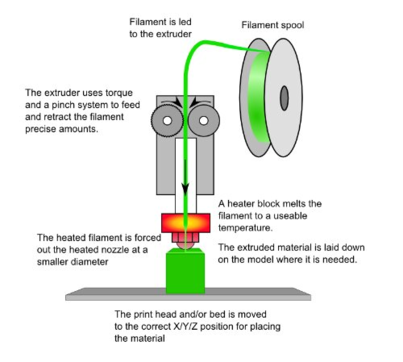

Een specifiek voorbeeld van de snelle iteratie die onze printers ons in staat stellen, is een nylon extruder preload kalibratiemal die we gebruiken in onze productie. De extruder is een van de fundamentele bouwstenen van Fused Filament Fabrication (FFF) 3D-printen. Voor een snelle uitleg op hoog niveau over hoe een extruder werkt, zie deze goed uitgevoerde gids op de blog van de RepRap Squad.

Om een consistente printkwaliteit bij alle printers te garanderen, worden al onze nylon extruders gecontroleerd om er zeker van te zijn dat het 'knijpsysteem' dat in de bovenstaande afbeelding wordt genoemd, een kracht uitoefent op het nylon filament die binnen onze technische tolerantiespecificaties valt. Deze kracht wordt in de extruder gegenereerd door een paar veren, waarvan de voorbelasting, of het niveau van initiële compressie, kan worden aangepast om de door de extruder uitgeoefende kracht te wijzigen. Aanvankelijk werd het proces van het kalibreren van deze extruder uitgevoerd tegen het einde van de printerassemblage met behulp van een mal die is ontworpen door Phillip, een van onze mechanische ingenieurs die gespecialiseerd is in machine-instrumentatie, en samengesteld uit stukken die we met een waterstraal hadden laten uitsnijden en machinaal bewerken met een vrij lange levertijd van twee weken. Hoewel de mal uiterst nauwkeurige resultaten opleverde, duurde het lang om de onderdelen daadwerkelijk te ontvangen en in elkaar te zetten. We ontdekten dat we het ontwerp moesten aanpassen toen de onderdelen binnenkwamen, en uiteindelijk meer tijd moesten besteden aan het opnieuw bewerken ervan op onze eigen CNC-frees in huis. Vanuit een productiestandpunt ontdekten we na verloop van tijd ook dat bijna alle extruders die we van onze leverancier ontvingen, moesten worden aangepast. Sinds de in situ meetmal was moeilijker precies te lokaliseren op de geïnstalleerde extruder dan wanneer de extruder uit de geassembleerde printer werd verwijderd, wat de productietijd van onze printer verhoogde, besloten we een armatuur te ontwikkelen die snel een batch extruders kon meten zoals ontvangen van onze fabrikant, terwijl het nog steeds gemakkelijk was om bij de stelschroeven te komen.

We hadden een paar ontwerpvereisten in gedachten toen we de nieuwe armatuur ontwikkelden. De eerste was het produceren van een snelle, ex situ — buiten de printer — validatieapparatuur die een operator zou kunnen gebruiken om batches extruders tegelijk te kalibreren. De tweede was om een poka-yoke-ontwerp op te nemen, zodat de extruder op één en slechts één manier in de houder zou passen, zodat de operator de extruder niet per ongeluk verkeerd zou kalibreren. Ten slotte was het wenselijk dat de footprint redelijk compact zou zijn - idealiter binnen een 12 "x12" footprint-envelop, omdat deze in onze productiefaciliteit zou leven en niet te veel bankruimte in beslag zou kunnen nemen.

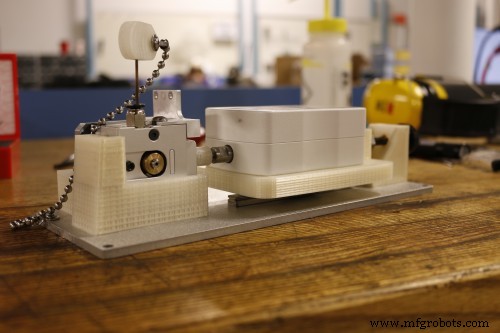

Bennett, een andere van onze mechanische ingenieurs, (die je je misschien herinnert van onze post over levende scharnieren en buigelementen) produceerde de laatste kalibratiemal die je hier kunt zien. Het hele systeem is gebaseerd op een Omega-krachtmeter (een van de DFG35-serie om precies te zijn). De nylon extruder wordt in de houder aan de linkerkant van de mal in de onderstaande afbeelding gestoken, met het zwevende, door een veer aangedreven spanwiel dat kracht toevoegt aan het systeem, wijzend naar de meetsonde van de meter. Het krachtmetersamenstel is bevestigd aan een lineaire rail waardoor het vrij langs de bewegingsas van het zwevende tussenwiel kan schuiven. Ten slotte wordt een duimschroef met een zwevende kop door een ingesmolten messing inzetstuk geschroefd, zodat het draaien ervan de krachtmeter in de geveerde spanrolconstructie drukt zonder een koppel op de meter uit te oefenen.

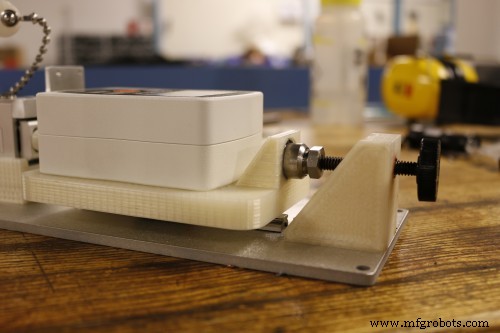

Bennett heeft een aantal functies aan deze mal toegevoegd die uniek zijn voor zowel 3D-printen als de fabricage van industriële onderdelen met een Markforged-printer. Zoals je in de onderstaande afbeelding kunt zien, gebruikte hij een vezelplaatsingstechniek die we 'fiber striping' noemen om elke 20-40 printlagen een paar vezellagen toe te voegen, waardoor een onderdeel wordt geproduceerd dat extreem sterk is terwijl de kosten en materiaalkosten behouden blijven. efficiënt. Bovendien werd de extruderhouder snel en goedkoop als een enkel onderdeel geproduceerd, met een geometrie waarvoor dure CNC-bewerkingen nodig waren met meerdere machine-instellingen.

Het eindproduct bevindt zich nu in onze productiefaciliteit, waar het ons in staat heeft gesteld onze kwaliteitscontroleprocessen te herschikken voor een efficiënter gebruik van de tijd van onze productietechnici, waardoor we meer Mark Two-printers in handen van onze klanten kunnen brengen.

3d printen

- 3D-geprinte onderdelen afwerken met… kleurpotloden?

- De zekering 1 afdrukken met de zekering 1

- Spuitgieten met 3D-geprinte mallen:download onze nieuwe technische studie

- Kwaliteitscontrole verbeteren met de Deming-cyclus

- Blijf jezelf vast met functionele 3D-geprinte onderdelen!

- De Go Kart opnieuw vormgeven met 3D-geprinte onderdelen

- 3D-geprinte extreme drones

- GÖPEL verbetert de kwaliteitscontrole in de automobielindustrie met Universal Robots

- Automatisering van kwaliteitscontrole met behulp van technologie

- Wat is kwaliteitscontrole?

- Het bemonsteringsplan in kwaliteitscontrole