Interview met expert:Eric Pallarés, CTO van BCN3D, over de veelzijdigheid van zijn IDEX 3D-printtechnologie

3D-printtechnologie evolueert snel, met veel innovatie in het segment Fused Filament Fabrication (FFF). Een bedrijf dat de grenzen verlegt voor FFF 3D-printen is BCN3D Technologies.

Opgericht in CIM-UPC, een technologisch centrum van de Technische Universiteit van Catalonië, is BCN3D sinds 2019 een onafhankelijk 3D-printbedrijf gevestigd in Barcelona (Spanje). BCN3D heeft de Independent Dual Extruder (IDEX)-technologie ontwikkeld:een Dual-extrusion 3D-printing heeft veel voordelen, waaronder een hogere productiviteit en de mogelijkheid om met twee verschillende materialen te printen.

In het Expert Interview van deze week worden we vergezeld door Eric Pallarés, medeoprichter en CTO bij BCN3D Technologies. Met Eric bespreken we BCN3D's nieuwste Epsilon 3D-printer, spannende toepassingen bereikt met IDEX-technologie, en we onderzoeken wat de toekomst biedt voor de industrie in de komende jaren.

Kun je me iets vertellen over BCN3D en je missie als bedrijf?

BCN3D begon als een project in 2011, in het technologisch centrum van de Technische Universiteit van Catalonië. Dat technologische centrum was gespecialiseerd in geavanceerde productietechnologieën, met name in 3D-printen. Het is een van de referentiecentra in Zuid-Europa die sinds de jaren negentig actief is in additive manufacturing (AM).

Dus toen we ontdekten dat er een open-sourceproject was genaamd RepRap, realiseerden we ons dat het project op één lijn lag met de missie van het technologiecentrum. We begonnen een business unit om het gebruik van deze goedkope technologie te promoten en we gebruikten open source modellen die beschikbaar waren op het netwerk.

Kort daarna ontwikkelden we onze producten en was de business unit groot genoeg om een spin-off van de universiteit te worden. Dit gebeurde in maart 2019 toen we begonnen als een onafhankelijk 3D-printbedrijf.

Onze visie, als privébedrijf, is om innovators te helpen de toekomst te creëren. En de beste manier om dat te doen, naar onze mening, is om toegankelijke technologie te ontwikkelen en samen met onze klanten te werken aan betaalbare oplossingen. We proberen altijd industriële kenmerken beschikbaar te maken voor een breder klantenbestand.

Toen we begonnen met de verkoop van open-source kits, hebben we ook de gebruikershandleiding gemaakt waarin de klant precies kon zien hoe de printer moest worden gemonteerd. Dat was toen iets nieuws. We hebben ook Independent Dual Extruder (IDEX) op de markt gebracht als de eerste desktopoplossing voor betrouwbare dubbele extrusie.

Nu duwen we het werkbanksegment naar de markt, dat tussen de industriële en de professionele desktopoplossing staat. Over het algemeen is het onze missie om innovators te helpen hoogwaardige oplossingen te brengen. Deze hoeven niet echt heel duur te zijn en daarom maken we ze toegankelijk.

Waarin verschillen uw oplossingen van andere vergelijkbare technologieën die momenteel op de markt verkrijgbaar zijn?

We zijn gepositioneerd in de professionele desktopmarkt. Wat ons anders maakt, is onze IDEX-technologie. De meeste desktop 3D-printers met dubbele extrusie hebben beide gereedschapskoppen in dezelfde wagen. Dankzij IDEX kunnen BCN3D-printers echter beide gereedschapskoppen onafhankelijk van elkaar aansturen. Deze technologie maakt het mogelijk om met beide gereedschapskoppen tegelijk te werken, waardoor de productiecapaciteit wordt verdubbeld.

We hebben IDEX-technologie in 2015 geïntroduceerd. Ik zou zeggen dat het nu de standaard voor extrusie is geworden die ook andere fabrikanten toepassen. We zijn natuurlijk het eerste bedrijf dat een oplossing heeft ontwikkeld op basis van die architectuur.

IDEX-technologie zorgt ervoor dat onze oplossingen de meest veelzijdige en betrouwbare op de markt zijn. Het stelt ons ook in staat om verschillende materialen in hetzelfde onderdeel in 3D te printen.

De laatste tijd hebben we gemerkt dat er een toenemende interesse is in het gebruik van 3D-printen, zelfs op FFF-niveau, voor onderdelen voor eindgebruik en niet voor voor slechts een enkele unit, maar ook voor korte series productieonderdelen. Dus in dat opzicht kan onze technologie twee keer de productiviteit bereiken van vergelijkbare FFF-oplossingen, wat het aantrekkelijk maakt voor serieproductietoepassingen.

Kunt u iets vertellen over de sectoren waarop u zich met uw technologie richt?

AM is een universeel toepasbare technologie. De oplossingen die wij bieden kunnen op veel verschillende verticale markten worden toegepast. In termen van toepassingen hebben we het over mallen en armaturen, maar ook over onderdelen voor eindgebruik en prototypes. Dit soort toepassingen zijn te vinden in zeer verschillende verticale branches. Ik zou zeggen dat onze belangrijkste industrieën op dit moment engineering, productie, productontwerp en architectuur zijn.

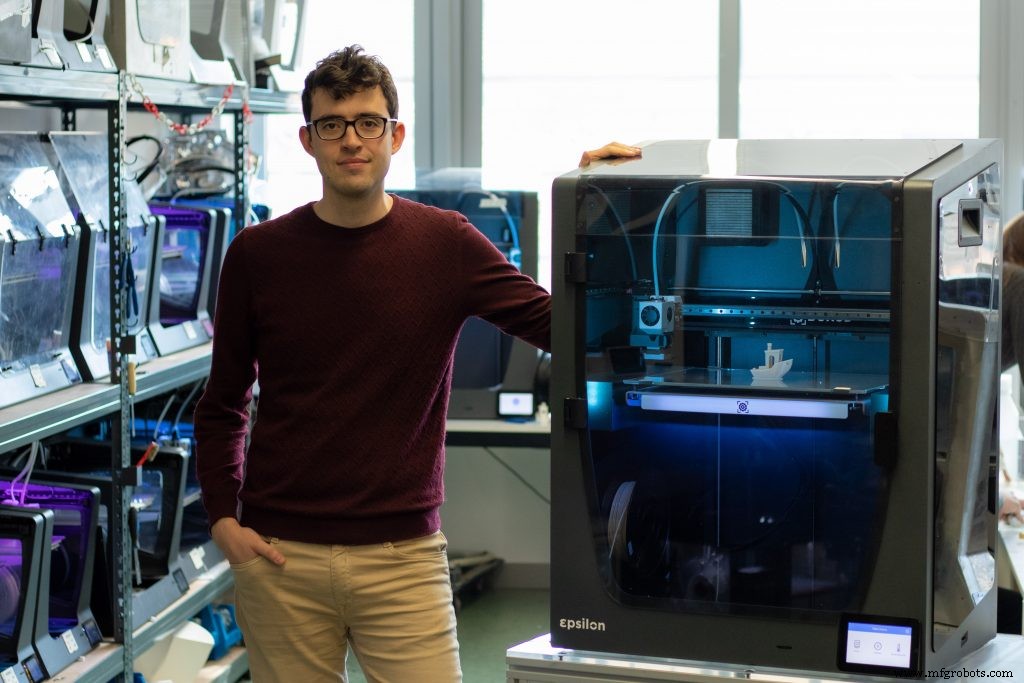

BCN3D heeft onlangs de BCN3D Epsilon 3D-printer gelanceerd. Kunt u uitleggen hoe de technologie werkt en wat de voordelen zijn van het nieuwe systeem?

We zien momenteel een gat in de markt, tussen de professionele/desktop en de industriële 3D-printers. Er zijn printers voor nog geen 5000 euro en dan springt de prijs naar 20.000 euro, en daar zit bijna niets tussen. Die markt noemen we het werkbanksegment.

De professionele desktop 3D-printergebruikers hebben de technologie gebruikt om complexe geometrieën en modellen te creëren, maar ze houden zich altijd aan basismaterialen, omdat ze moeite hebben om met geavanceerdere materialen te printen. Dat is waar de Epsilon binnenkomt.

De printer is ontworpen om te werken met technische materialen, zoals ABS, polyamide en polypropyleen. Die materialen zijn niet nieuw in de industrie; het kan echter een uitdaging zijn om ze op een betrouwbare manier af te drukken. Bijna niemand doet het. En dat is wat ons betreft een gemiste kans, want er zit veel potentie in deze markt.

We doen er alles aan om een betrouwbare oplossing te creëren. En hiervoor is het erg belangrijk om een gesloten bouwkamer te hebben. De printer is ontworpen met het oog op een warme omgeving, zodat de temperatuur in de printer passief wordt geregeld, en alle afdrukprofielen worden geleverd en geoptimaliseerd om in die warme omgeving te werken.

We zijn ook gericht op de veilige kant van het drukproces. Onze machine wordt gebruikt in industriële omgevingen, dus we moeten de lat hoger leggen voor de veiligheidsnormen die hieraan voldoen. Daarom hebben we filters in onze 3D-printers geplaatst en functies voor veiligheidspauzes ontwikkeld.

We maken onze systemen ook klaar voor Industrie 4.0, door ze in staat te stellen rechtstreeks verbinding te maken met internet om door meerdere gebruikers te worden beheerd en om informatie naar de cloud te brengen, zodat het proces voortdurend kan worden verbeterd.

Kunt u succesvolle toepassingen delen die uw klanten hebben kunnen realiseren met uw 3D-printers?

Een van de laatste succesverhalen die we hebben gepromoot, is die van de Spaanse schoenmaker Camper. Het bedrijf gebruikt onze Sigma en Sigmax 3D-printers om visuele hulpmiddelen en prototypes te maken.

Dankzij 3D-printen heeft Camper het ontwerpproces kunnen versnellen en meer creatieve vrijheid kunnen bereiken, terwijl de kosten laag blijven. om zo laag mogelijk een nieuwe schoen te ontwikkelen.

Voordat de schoenmaker begon met 3D-printen, besteedde hij de productie van fysieke modellen uit. Het proces was traag en duur, en ze konden de ontwerpen niet zo vaak herhalen als ze hadden gewild. Dankzij onze technologie kan Camper nu complexe geometrieën in-house valideren.

Het bedrijf begon met het maken van de prototypes van de inlegzolen, en nu drukt het het hele model van een nieuwe schoen af en herhaalt het vele malen voordat het het definitieve concept heeft.

Nog een voorbeeld wordt NGNY Devices, een in Catalonië gevestigd bedrijf dat machines en geautomatiseerde apparatuur voor de gezondheidszorg ontwikkelt. Het bedrijf gebruikt onze Sigmax 3D-printer voor prototyping en eindgebruiksonderdelen voor de machines die reageerbuisjes beheren:ze classificeren, ontdekken, kopiëren, hernemen, centrifugeren, labelen en identificeren.

Elke machine heeft een ander doel. Ze moeten dus allemaal worden aangepast aan de eisen van de klant. Voordat het bedrijf begon met 3D-printen, maakte het gebruik van CNC-bewerkingen. Ze hadden gemiddeld 70 aangepaste onderdelen op elke machine, dus in totaal gaven ze meer dan 2.000 euro per machine uit.

Met 3D-printen is NGNY erin geslaagd het aantal iteraties te verhogen en de doorlooptijden te verkorten. Bovendien kosten de op maat gemaakte onderdelen van de machine nu nog geen 100 euro. Door deze verschuiving naar 3D-printen bespaart het bedrijf dus tot 40.000 euro per jaar.

Qua materialen gebruikt NGNY PLA en polyamide (nylon) op deze printers. Dus begonnen ze met PLA te werken om onderdelen te testen en toen zagen ze dat ze met nylon konden schalen naar onderdelen voor eindgebruik.

Het derde voorbeeld dat ik met u wil delen, komt van IED, het Istituto Europeo di Design. Het is een internationale ontwerpschool in Barcelona. Ze werken sinds 2017 met onze printers en gebruiken deze voor prototyping en functionele tests.

Het is een buitengewoon handig hulpmiddel gebleken voor de ontwerpstudenten. Het stelt hen in staat het creatieve proces te versnellen en conceptuele ontwerpen sneller om te zetten in realiteit. Dus voor de studenten gaat het niet om de kosten, maar om de vermindering van de productietijd.

Vóór 3D-printen maakten ze mock-ups met papier en karton, wat erg tijdrovend is. Met 3D-printen zijn ze nu in staat om complexere projecten sneller te modelleren.

De twee extruders op onze machines werken onafhankelijk van elkaar, waardoor het printen van in water oplosbare dragers of onderdelen van meerdere materialen mogelijk is. 3D-printen van de in water oplosbare dragers is erg handig voor hen, omdat ze zich geen zorgen hoeven te maken over het verwijderen van het dragermateriaal zodra het onderdeel is geprint.

Hoe zou u de huidige staat van AM in Spanje omschrijven?

Spanje is niet de sterkste economie van de Europese Unie. Het kan niet worden vergeleken met Duitsland of zelfs Frankrijk, maar het omarmt het idee van digitale productie vrij snel, vooral in de regio Catalonië, waar BCN3D is gevestigd.

Veel verschillende autofabrikanten zijn gevestigd in de buurt van Barcelona, dus de industrie op het gebied van auto's is behoorlijk sterk. En die bedrijven gebruiken al jaren 3D-printen. Dus wat dat betreft gaat het best goed.

Wat zijn volgens u de belangrijkste uitdagingen waarmee 3D-printen in het algemeen wordt geconfronteerd?

Een van de uitdagingen om 3D-printen meer mainstream te maken, ligt in materialen. Ik heb het niet over hoogwaardige polymeren die op dit moment behoorlijk trendy zijn. Ik verwijs naar goedkope technische materialen voor een breed scala aan toepassingen.

Ik denk dat er veel niche 3D-printtoepassingen zijn die wachten op de ontwikkeling van het juiste materiaal. Dus zodra we deze materialen kunnen printen, zoals verschillende soorten polyamiden en flexibele materialen, kunnen we de technologie rond het materiaal creëren voor bepaalde toepassingen.

Bovendien is er nog veel werk aan de softwarekant. 3D-printtoepassingen worden steeds veeleisender en de onderdelen worden groter. Het is dus belangrijk om ervoor te zorgen dat het afdrukproces correct en op een optimale manier wordt uitgevoerd, met de juiste onderdeeloriëntatie en de juiste afdrukparameters voor elk specifiek geometrisch kenmerk en met vervorming onder controle. Hiervoor moeten we de werkvoorbereidingsfase, de simulatie- en voorbewerkingssoftware, verder ontwikkelen.

Ten slotte is de derde uitdaging productiviteit. Ik denk dat 3D-printen momenteel nauwelijks kan concurreren met traditionele productietechnologieën in termen van volume, herhaalbaarheid en kwaliteit. Dus hoe meer we dergelijke parameters kunnen verbeteren, hoe meer bedrijven digitale productie zullen omarmen en het huidige productiemodel zullen veranderen.

Hoe ziet u de branche de komende vijf jaar evolueren?

Het verleden geeft ons een hint van wat komen gaat. De afgelopen jaren zijn er veel nieuwe spelers bijgekomen, die toegankelijke hardware-oplossingen bieden die verschillende sectoren helpen AM te gaan gebruiken en niet alleen voor prototyping.

Als we kijken naar het verleden, zullen we in de komende vijf jaar' Ik zal zien dat de vroege meerderheid van de maakindustrie AM omarmt. Maar dat zal slechts de vroege meerderheid zijn, en er zal nog een groot deel van de markt worden aangeboord en veel toepassingen voor AM zijn nog steeds niet ontdekt.

Dan, in plaats van de grootste groei aan de hardwarekant, zoals we in het verleden hebben gezien, voorzie ik een grotere groei van de 3D-printmaterialen en softwaresegmenten.

Met name software zal de sleutel zijn tot het ontsluiten van het Industrie 4.0-potentieel. Op de AM-productievloer is momenteel alles grotendeels losgekoppeld, van de verwerking tot de informatie die een bedrijf beheert. De komende jaren zien we een nauwere integratie van processen en data, mogelijk gemaakt door de ontwikkeling van geavanceerde softwareoplossingen. En als gevolg daarvan zal een toename van softwareoplossingen en nieuwe bedrijfsmodellen, gebaseerd op diensten in plaats van apparatuur, toenemen.

Hoe ziet het komende jaar eruit voor BCN3D?

Het wordt het jaar van consolidatie voor ons. 2019 was een druk jaar en best zwaar omdat we als zelfstandig bedrijf zijn begonnen. Dit vereiste dat we veel interne structuren moesten creëren. We hebben veel mensen aan ons team toegevoegd. We waren een team van 40 ten tijde van de spin-off en een paar maanden later een team van 100. We zijn ook veel projecten gestart en hebben ons eerste product, de Epsilon, als een apart bedrijf uitgebracht.

We zijn zeer ambitieus en we verwachten nu dat 2020 het jaar zal zijn waarin we de vruchten plukken van de investeringen in ons bedrijf en de structuren die in 2019 zijn gecreëerd.

Ga voor meer informatie over BCN3D naar:www.bcn3d.com

3d printen

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Interview met een expert:Dr. Bastian Rapp van NeptunLab

- Stereolithografie — de originele 3D-printtechnologie

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- 12 bedrijven die de grenzen van 3D-printen verleggen

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Interview met expert:Simon Fried, medeoprichter van Nano Dimension over de opkomst van 3D-printen voor elektronica

- Expertinterview:medeoprichter van Carbon, Philip DeSimone, over de overgang naar productie met hoog volume met 3D-printen

- Interview met expert:AMendate over zijn geautomatiseerde topologie-optimalisatiesoftware voor 3D-printen

- Interview met expert:3DEO's president Matt Sand over het omzetten van 3D-metaalprinten in hoogvolumeproductie