Interview met expert:Davide Marini, CEO van Inkbit, over het potentieel van multi-materiaal inkjet 3D-printen

3D-printen wordt een intelligenter proces, aangezien steeds meer bedrijven kunstmatige Intelligentie (AI) in de technologie. Een voorbeeld is Inkbit, een in de VS gevestigde start-up, die een multi-materiaal inkjet 3D-printing 'met ogen en hersenen' heeft ontwikkeld.

Hoewel multi-materiaal 3D-printen al een tijdje bestaat, wordt de technologie voornamelijk gebruikt voor prototyping-doeleinden. Inkbit wil een revolutie teweegbrengen in de technologie door een inkjet 3D-printer te ontwikkelen die in staat is om eindonderdelen te produceren.

Om meer te weten te komen over de nieuwe multi-materiaaltechnologie, spraken we met de CEO van Inkbit, Davide Marini.

In het interview legt Marini uit wat de technologie van Inkbit zo uniek maakt, de belangrijkste toepassingen en deelt ze ook de vooruitzichten van het bedrijf voor het komende jaar.

Kun je me iets vertellen over Inkbit?

Ik maakte kennis met de uitvinders van Inkbit's technologie terwijl ze nog bezig waren met hun vroege prototype aan het MIT. Destijds wist ik heel weinig over 3D-printen, maar het idee om een machine een paar ogen te geven sprak me meteen aan. Uiteindelijk hebben we Inkbit in de zomer van 2017 uit MIT gehaald.

Het belangrijkste onderscheidende aspect van onze technologie is een vision-systeem, geïntegreerd in onze 3D-printer, dat de machine intelligent maakt.

Zoals u weet, werkt 3D-printen laag voor laag, maar in onze machine wordt elke laag onmiddellijk na de depositie gescand op micronresolutie. Als er afwijkingen zijn van de verwachte geometrie, worden deze onmiddellijk in realtime gecorrigeerd door de volgende laag opnieuw toe te wijzen.

Dit element zorgt voor alle willekeurige fouten. Het kan bijvoorbeeld een verstopte spuitmond in de printkop zijn of een ander type fout dat niet voorspelbaar is. Het interessante van het hebben van een geïntegreerd vision-systeem is dat het ons niet alleen in staat stelt om deze willekeurige fouten te corrigeren, maar het ons ook in staat stelt om materiaalgedrag tijdens het printproces te voorspellen.

En dat doen we omdat we toegang hebben tot de dataset van elke scan van elke laag. Laten we bijvoorbeeld zeggen dat een materiaal de neiging heeft om te krimpen; omdat we elke laag scannen, kan de machine het specifieke gedrag van dat specifieke materiaal leren. Dus de volgende keer zal het een iets grotere geometrie printen om de krimp vooraf te compenseren.

Het is omdat we een vision-systeem hebben geïntegreerd in de machine, en de machine hebben voorzien van een paar ogen, dat we nu gespecialiseerde AI-algoritmen kunnen bouwen om de systematische fouten te voorkomen die kunnen voortvloeien uit specifiek materiaalgedrag, zoals krimp of vloei, enz.

Er is nog een ander voordeel:elk onderdeel dat we printen wordt geleverd met een digitale plaat. Dit is mogelijk omdat we elke laag scannen, zodat we in wezen elk onderdeel aan het einde van de afdruk kunnen reconstrueren - bijna zoals bij een medische CT-scan. Hierdoor kunnen klanten 100% kwaliteitscontrole uitvoeren.

Stel bijvoorbeeld dat u een zeer ingewikkeld vloeistofspruitstuk wilt printen, met een ingewikkelde structuur van interne kanalen. Hoe weet je dat wat je hebt afgedrukt ook echt is wat je wilde?

In ons geval weten we dat, omdat de print op elke laag is gescand. Dat is een groot voordeel voor de klant.

Ten slotte produceert onze printer, dankzij ons vision-systeem, onderdelen op een puur contactloze manier. Er is dus geen mechanisch afvlakapparaat nodig, wat tegenwoordig vereist is bij materiaalstralen. En hierdoor kunnen we printen met betere materialen.

Zoals u kunt zien, hebben we veel voordelen, maar ze komen allemaal neer op één enkel principe, namelijk het idee van een vision-systeem dat in de machine is geïntegreerd.

Hoe verschilt uw technologie van andere technologieën die momenteel beschikbaar?

Wat de voordelen voor de klant betreft, is er vandaag de dag geen enkele oplossing, althans voor zover ik weet, die 3D-printen van verschillende materialen in hetzelfde onderdeel en met materialen van productiekwaliteit mogelijk maakt.

Als je je een twee bij twee matrix voorstelt, waarbij we op de X-as bijvoorbeeld enkel materiaal versus multimateriaal plaatsen, en op de Y-as prototyping versus productie - die twee bij twee matrix is volledig gevuld, met uitzondering van één doos:multi-materiaal voor productie.

Tegenwoordig speelt niemand in die ruimte omdat er geen technologie is om dat te doen. Polyjet-machines maken bijvoorbeeld verbluffend mooie onderdelen, maar deze printers zijn ontworpen voor het maken van prototypes, of onderdelen die eruitzien en aanvoelen als de echte producten, maar niet in de echte wereld kunnen worden gebruikt. Dit komt vooral omdat de materialen daar niet voor bedoeld waren; ze zijn niet bestand tegen de harde behandeling die ze zouden krijgen voor een onderdeel, bijvoorbeeld voor een auto.

Op dezelfde manier kunnen technologieën zoals Multi Jet Fusion en FDM onderdelen maken met uitstekende mechanische eigenschappen, maar het zijn allemaal onderdelen uit één materiaal.

Onze technologie maakt het mogelijk om de kracht van inkjet, een technologie die al vele jaren bestaat, te benutten en te gebruiken in de productiewereld.

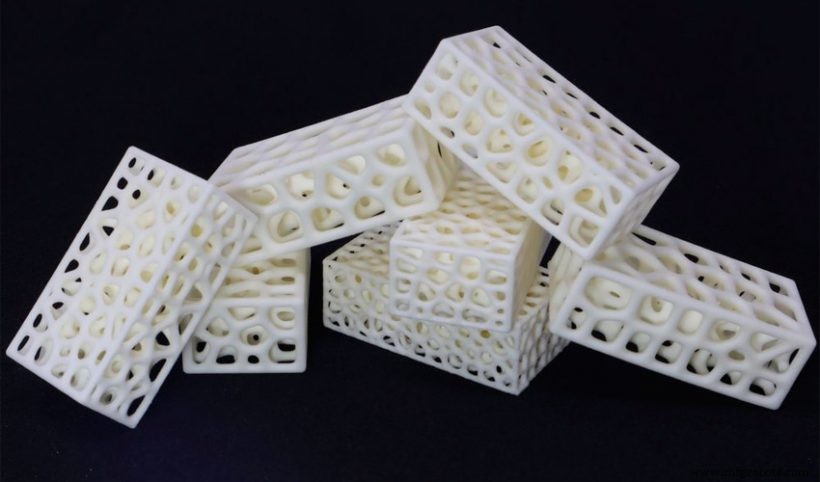

Onze machine is ontworpen voor productie, voor het maken van onderdelen die bijvoorbeeld zowel een zacht als een stijf gebied bevatten, in dezelfde constructie. Stel dat u bijvoorbeeld een atletische hardloopschoen wilt bouwen die zowel stijve als zachte delen in dezelfde print bevat. Dat willen we kunnen. Qua toepassingen kijken we naar de medische sector waar je soms multi-materiaal onderdelen nodig hebt.

Qua voordelen voor de klant willen we een multi-materiaal platform ontwikkelen, met productie -grade materialen en met het soort betrouwbaarheid en consistentie dat nodig is voor echte productie-onderdelen in grote volumes, en in een formaat dat 100 procent kwaliteitscontrole mogelijk maakt.

Kun je wat meer vertellen over de soorten materialen die je produceert en hun voordelen in termen van toepassingen?

Op dit moment hebben we 3 materialen, met plannen om er in de toekomst meer te ontwikkelen.

Ten eerste hebben we een epoxy die bestand is tegen hoge temperaturen. En dit kan worden gebruikt in toepassingen zoals elektronica, of in gebieden die de verplaatsing en distributie van vloeistoffen met een hoge temperatuur vereisen. Ons materiaal is een echte epoxy, geen mengsel van verschillende chemische stoffen.

De andere 2 materialen zijn stijve en elastomere biocompatibele materialen. Het elastomere materiaal is bijzonder interessant, omdat het een zeer hoge rek bij breuk heeft - ongeveer 800%.

Inkbit heeft onlangs een financieringsronde van $12 miljoen aangekondigd. Wat betekent dit voor de toekomst van Inkbit en hoe speelt dit een rol in uw toekomstplannen?

We hebben besloten strategische investeerders uit te nodigen voor Inkbit, omdat we erg in partnerschappen geloven. En ik geloof dat om de beste machines te ontwikkelen en de beste technologieën te maken, vooral in 3D-printen, er expertise op zoveel verschillende gebieden nodig is.

Om bijvoorbeeld een uitstekende 3D-printmachine voor productie te maken, is expertise op drie verschillende gebieden vereist. Het vereist beheersing van hardware, chemie en geavanceerde software, vooral als we het over AI hebben.

Dus het is gewoon heel, heel moeilijk, vooral voor een startend bedrijf, om alle 3 onder de knie te krijgen, omdat het gelijk staat aan het starten van 3 verschillende bedrijven.

Ik werk graag samen met bestaande toonaangevende bedrijven die experts zijn in hun vakgebied. Samen kunnen we de wereld iets spectaculairs brengen. En dus heb ik op al deze gebieden bedrijven uitgenodigd.

We hebben twee materiaalbedrijven - DSM en 3M - enkele van 's werelds toonaangevende materiaalbedrijven, en Stratasys, 's werelds toonaangevende 3D-printbedrijf, vooral omdat ze inkjet hebben uitgevonden. Ze zijn dus 's werelds experts op het gebied van inkjettechnologie.

We hebben ook een Brits bedrijf, Ocado. De reden waarom we ze echt leuk vinden, is omdat ze ons specifieke toepassingen in robotica bieden.

Wat zijn enkele van de uitdagingen die u ziet als het gaat om het versnellen van de acceptatie van 3D-printen?

Het eerste wat ik zou zeggen, zijn materialen. We hebben nog geen materialen die op zijn minst gelijkwaardig zijn aan niet-3D-geprinte materialen, in ieder geval op het gebied van polymeren. Ik durf zelfs te stellen dat 3D-printen betere materialen moet kunnen bieden dan de materialen die vandaag beschikbaar zijn voor spuitgieten, maar er is nog een lange weg te gaan. Materialen zijn dus uitdaging nummer één.

De tweede uitdaging is de betrouwbaarheid en nauwkeurigheid van de machines. Dat wil zeggen, ervoor zorgen dat de machines consequent onderdelen maken die trouw zijn aan hun 3D-model en gedurende lange tijd continu kunnen werken.

En de derde, zou ik zeggen, heeft te maken met de mindset van de productontwerper, waar ingenieurs en productontwerpers nog gewend zijn te denken in termen van spuitgieten, terwijl 3D-printen veel grotere ontwerpruimte. Het zal tijd kosten om mensen bewust te maken van de mogelijkheden die 3D-printen biedt. Maar dit is meer een kans dan een uitdaging.

Hoe ga je de uitdaging aan om de mentaliteit van mensen te veranderen?

De manier waarop we dit doen, is door te focussen op toepassingen en door zowel de materialen als de machine te ontwikkelen in nauwe samenwerking met onze klanten.

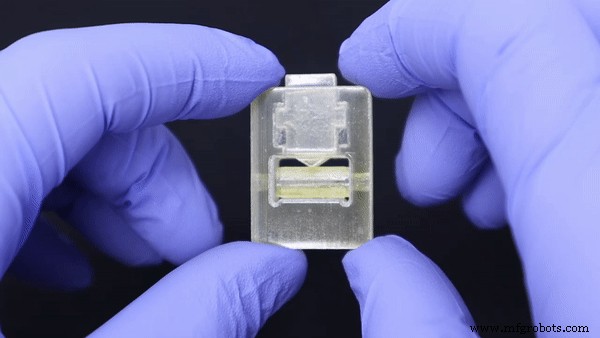

Dus als voorbeeld hebben we met Johnson en Johnson gewerkt aan een product dat ze met spuitgieten maakten. Maar toen ze bij ons kwamen, nodigden ze ons uit om onze eigen inbreng te geven in het ontwerp zelf, waarvoor we een nieuw 3D-printbaar materiaal moesten ontwerpen.

In samenwerking met J&J hebben we hiervoor een specifiek materiaal ontworpen sollicitatie. Omdat ons systeem erg modulair is, kunnen we ook een hele machine ontwerpen die het product gaat maken.

Als gevolg daarvan zal onze benadering van de markt zeer toepassingsgericht zijn. Dit betekent dat we dicht bij de klant willen staan; we willen eerst precies weten welk product de klant wil maken, en dan ontwerpen we het hele werk.

Hoe ziet u additive manufacturing de komende vijf jaar evolueren?

Ik denk dat AM het potentieel heeft om de wereld te veranderen. Ik denk ook dat we geluk hebben dat we in een tijd leven waarin er voor onze ogen een revolutie gaande is in de manier waarop producten worden gemaakt. Ik ben eigenlijk erg geïntrigeerd door het idee om iedereen de kracht van een productielijn aan te bieden.

Wat zal 2020 inhouden voor Inkbit?

Het spannendste aspect van het komende jaar is het testen van onze machines bij klanten. Dus we zullen een paar exemplaren van onze machine bouwen en het zal ons alfa-prototype zijn. En we zijn op zoek naar early adopters. We willen een paar sites selecteren, een paar klanten die geïnteresseerd zijn om de machine op hun site te testen.

Dit zal binnen de komende 18 maanden gebeuren, zodra we de laatste ontwerpronde van ons huidige prototype hebben voltooid. En dus zou ik zeggen dat we binnen 18 maanden vanaf nu minimaal 5 partnerschappen willen hebben voor 5 bèta-installaties. Dus dat wordt het meest opwindende aspect om onze machine naar de fabrieksvloer te brengen.

Ga voor meer informatie over Inkbit naar:https://inkbit3d.com/

3d printen

- Interview met een expert:professor Neil Hopkinson, directeur 3D Printing bij Xaar

- Interview met een expert:Philip Cotton, oprichter van 3Dfilemarket.com

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Expertinterview:Felix Ewald, CEO van DyeMansion

- Kan 3D-printen met meerdere materialen de volgende stap zijn voor AM?

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Hoe Ford Motor Company 3D-printen voor de auto-industrie innoveert:interview met experts van Harold Sears

- Interview met expert:Simon Fried, medeoprichter van Nano Dimension over de opkomst van 3D-printen voor elektronica

- Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie