Interview met expert:Chris Prucha, CEO van Origin, over waarom de AM-industrie een open-materialen-ecosysteem nodig heeft

Resin 3D-printen heeft de afgelopen jaren een enorme sprong voorwaarts gemaakt en is voorbij de snelle prototyping-oorsprong naar productie gegaan. In veel opzichten is deze vooruitgang mogelijk gemaakt door innovatieve startups die nieuwe benaderingen van 3D-printen met harsen hebben ontwikkeld.

Eén zo'n bedrijf is Origin. Origin, opgericht in 2015 door twee software-ingenieurs, heeft een 3D-printplatform van hars ontwikkeld dat softwaregestuurde besturing, modulaire hardware en een open benadering van materialen combineert. Met deze drie onderdelen bij elkaar verandert het bedrijf de aard van 3D-printen op harsbasis.

Om meer te weten te komen over de technologie en visie van Origin, hebben we contact opgenomen met de CEO en medeoprichter van het bedrijf , Chris Prucha.  We bespraken de geheime saus van Origin One 3D-printer, enkele van de belangrijkste toepassingen, de voordelen van de open materialen ecosysteem en de uitdagingen die 3D-printen moet overwinnen op weg naar industrialisatie.

We bespraken de geheime saus van Origin One 3D-printer, enkele van de belangrijkste toepassingen, de voordelen van de open materialen ecosysteem en de uitdagingen die 3D-printen moet overwinnen op weg naar industrialisatie.

Kun je me iets vertellen over Origin en de technologie die je hebt ontwikkeld?

Origin, gevestigd in San Francisco, CA, pioniert met het concept van Open Additive Manufacturing, een nieuwe manier van bouwen, gebaseerd op open materialen, uitbreidbare software en modulaire hardware.

Origin One, de productiekwaliteit 3D-printer van ons bedrijf, gebruikt programmeerbare fotopolymerisatie (P3) om onder andere licht, warmte en kracht nauwkeurig te regelen om onderdelen te produceren met uitzonderlijke nauwkeurigheid en consistentie.

We werken samen met een netwerk van materiaalpartners om een breed scala aan commerciële materialen voor het systeem te ontwikkelen, wat resulteert in enkele van de sterkste en meest veerkrachtige materialen in additive manufacturing.

Hoe positioneert u uw technologie naast andere op fotopolymerisatie gebaseerde 3D-printprocessen?

Als we kijken naar de categorieën fotopolymerisatie of vatpolymerisatie, zijn er de afgelopen jaren veel vorderingen gemaakt in de prestaties van de uiteindelijke onderdelen en soorten toepassingen die logisch zijn voor de technologie. Er zijn echter nog steeds veel beperkingen die het ervan weerhouden zijn potentieel te realiseren, en dat is waar we ons op richten om te verwijderen.

De meeste industriële 3D-printerplatforms gebruiken een gesloten model en eigen materialen. Dit gebrek aan interoperabiliteit leidt ertoe dat eigenaren van apparatuur verschillende systemen moeten bezitten om toegang te krijgen tot de materialen die ze nodig hebben. OEM's worden dan niet gestimuleerd om hun portfolio uit te breiden, uit angst om hun oorspronkelijke aanbod te kannibaliseren. Dit leidt tot een gebrek aan materiële innovatie in de ruimte.

Onze aanpak is om onze inspanningen te richten op het bouwen van de best mogelijke hardware en software waarmee materiaalfabrikanten het breedste scala aan materialen kunnen produceren.

Onze allereerste klanten waren leveranciers van materialen en we konden met hen samenwerken om de functies te bouwen die nodig zijn om geavanceerde materialen mogelijk te maken. We nemen geen enkele marge op materialen en werken samen met klanten en materiaalleveranciers om additieve toepassingen vooruit te helpen.

Aan de technologische kant van de zaak moesten we, om additieve massaproductie mogelijk te maken, een 3D-printer bouwen die geavanceerde materialen kon verwerken, waarvan sommige zeer hoge temperaturen nodig hebben om te printen of een inerte omgeving.

Bovendien moest de hardware consistent, betrouwbaar en gebruiksvriendelijk zijn. De achtergronden van mijn en mijn mede-oprichter zijn eigenlijk software-engineering; hij werkte bij Google X voordat hij bij Origin kwam, en ik bij Apple.

De software die Origin One aandrijft, maakt een groot deel uit van onze geheime saus. Bijna elk aspect van het printproces wordt softwarematig aangestuurd. Zo maakt het scheidingsmechanisme gebruik van krachtsensoren om de snelheid en druk tijdens de overgangsfase te optimaliseren.

Dit closed-loop feedbacksysteem werkt automatisch en stelt klanten in staat om extreem kleine kenmerken of geometrieën af te drukken met grote oppervlakken zoals spuitgietmatrijzen, iets waar de meeste andere fotopolymerisatietechnologieën mee worstelen.

Deze softwarecontrole over het proces is waar het "programmeerbare" deel van P3 vandaan komt. Door licht, kracht en temperatuur te regelen, kunnen klanten parameters gebruiken om de nauwkeurigheid en oppervlaktekwaliteit aan te passen. Als u bijvoorbeeld materiaal gebruikt dat de neiging heeft te krimpen, zoals siliconen, kunnen gebruikers de energiedosering of temperatuur aanpassen om daarmee rekening te houden.

Een ander voorbeeld hiervan zijn matrijsgeometrieën, waarbij alleen bepaalde delen van het onderdeel belangrijk zijn vanuit het oogpunt van oppervlaktekwaliteit. Onze printsoftware geeft gebruikers de mogelijkheid om in sommige gebieden sneller te printen of om verschillende laaghoogtes te gebruiken over de hele build.

Dit lijkt veel op CNC-bewerking, waarbij fabrikanten snelheden, locaties en gereedschapspaden kunnen aanpassen voor verschillende geometrieën, materialen en toleranties.

Kun je een paar voorbeelden geven van hoe je technologie tegenwoordig wordt gebruikt?

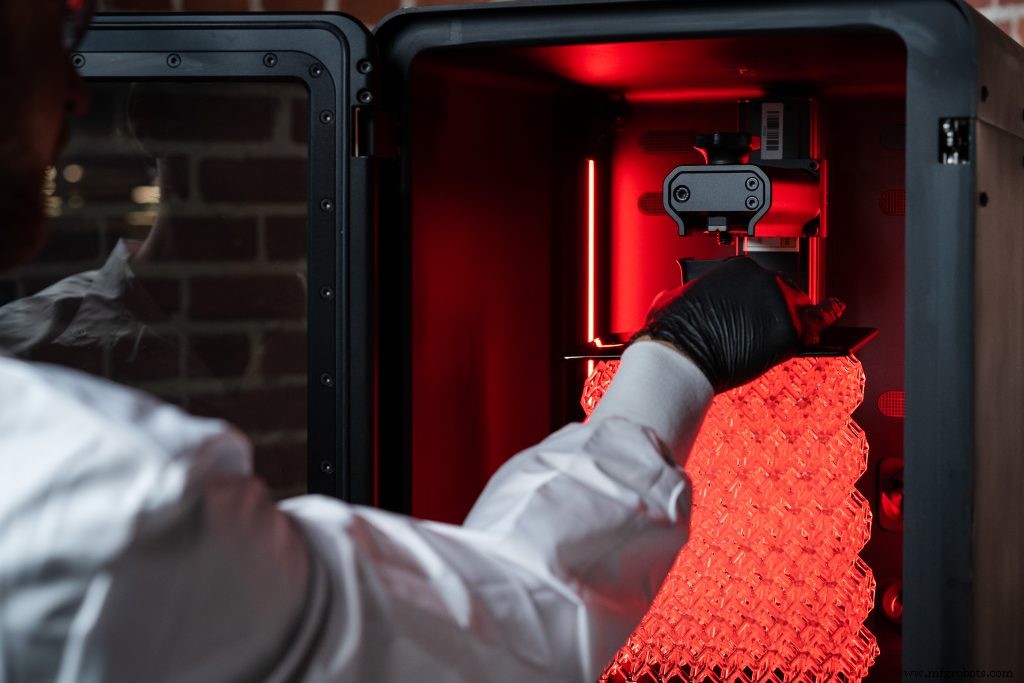

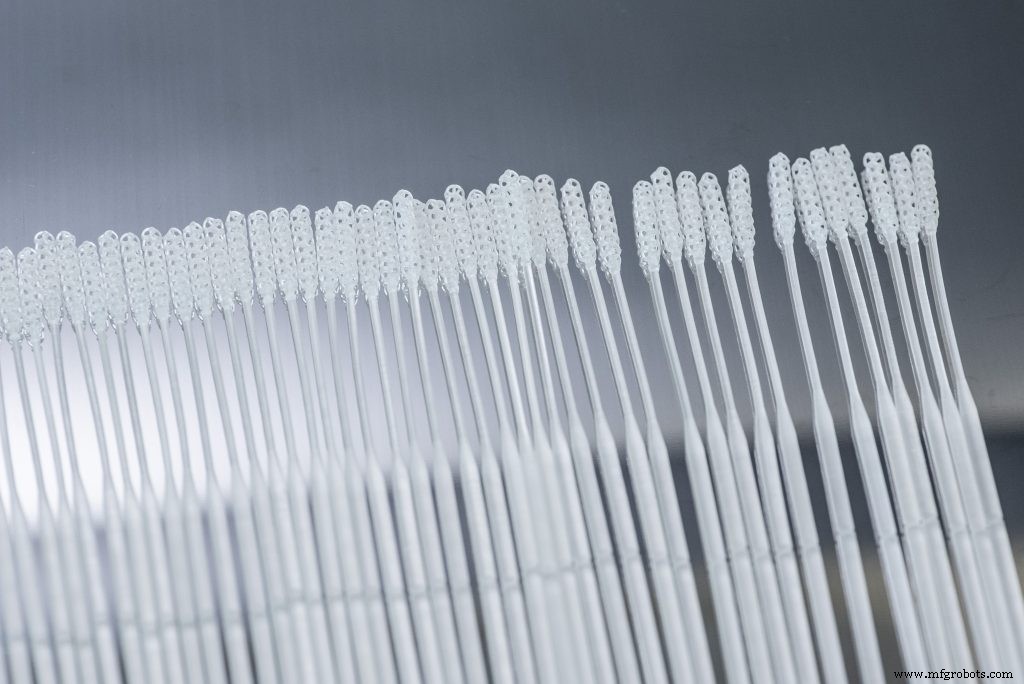

Een zeer recent voorbeeld zijn nasofaryngeale uitstrijkjes voor COVID-19-testkits. Vlak voordat de bevel tot beschutting van San Francisco werd ingevoerd, hadden we een groot aantal Origin Ones ontvangen van onze contractfabrikant.

We hebben onze aandacht snel gericht op COVID-gerelateerde toepassingen, waaronder gezichtsschermen, ademhalingsadapters en wattenstaafjes. Door samen te werken met een van onze materiaalpartners, Henkel, konden we geschikte steriliseerbare materialen van medische kwaliteit voor deze toepassingen identificeren. Hoewel we deze materialen niet intern hadden getest, ontwikkelde Henkel ze op onze printers in hun fabriek.

Met behulp van de Origin-parameters die ze gebruikten, konden we hun materialen snel valideren voor deze toepassingen. De nasofaryngeale swabs waren het meest logisch voor onze technologie, omdat we de swabs stevig in ons bouwgebied konden oppakken en de parameters konden optimaliseren voor de beste doorvoer en hoogste opbrengsten.

Binnen slechts een paar weken nadat we onderdak hadden gevonden, waren we een van de allereerste 3D-printerbedrijven met een klinisch gevalideerde NP-swab. Van daaruit konden we de productie opvoeren en een half miljoen wattenstaafjes per week produceren, met slechts 40 Origin One 3D-printers.

Tijdens dezelfde periode deden onze klanten soortgelijk werk met onze technologie. Tandheelkundige klanten, waaronder Shanto Dental Lab in Canada, bedrukten honderden PBM-gezichtsschermen voor hun klanten; en servicebureaupartners bedrukten ventilatorsplitters voor ziekenhuizen. Een van onze industriële klanten, Enventys Partners, was in staat om 1.000 CAPR-vervangingsonderdelen in slechts tien uur te produceren met een enkele Origin One.

Buiten COVID-19-toepassingen hebben we veel succes gezien in de tandheelkundige industrie, die misschien wel een van de grootste en meest volwassen industrieën voor 3D-printen is.

Modelhars, dat wordt gebruikt voor de productie van orthodontische apparaten en tandheelkundige implantaten, is tegenwoordig het grootste volume tandheelkundig materiaal dat wordt geproduceerd. Het is ook een van de duurste harsen - rond de $ 400/kg.

Toen we de tandheelkundige industrie betraden, werkten we samen met een van onze materiaalpartners, BASF, om samen een materiaal te ontwikkelen dat een hogere nauwkeurigheid zou hebben dan de bestaande modelharsen, met hogere printsnelheden en een zeer goedkoop. Tegenwoordig leveren we dat materiaal aan onze tandheelkundige klanten voor $ 35/kg, wat een enorme impact heeft gehad op het budget van onze tandheelkundige klanten.

Er is een voortdurend debat gaande over de vraag of een propriëtair of open ecosysteem de AM-industrie het beste zou ondersteunen. Origin heeft duidelijk de tweede benadering omarmd, met je Open Network of Material Partners. Wat zijn de voordelen van het ecosysteem van open materialen?

Onze aanpak is een beetje anders dan andere open benaderingen. Veel "gesloten" systemen bieden geselecteerde materialen van derden aan waar ze geen eigen oplossing beschikbaar hebben, maar die materialen hebben meestal een hoge prijsverhoging en de materiaalfabrikant vraagt om exclusieve toegang tot het klantenbestand van de OEM.

Sommige open systemen produceren ook hun eigen materialen, die ze ondersteunen. Die bedrijven laten hun klanten het materiaal gebruiken dat ze willen, maar de ondersteuning ontbreekt over het algemeen, wat frustrerend kan zijn en het "gesloten maar ondersteund" model aantrekkelijker maakt.

Wij zijn van mening dat partnerschappen tussen OEM's, materiaalfabrikanten en klanten essentieel zijn om de acceptatie van additive manufacturing te bevorderen en de industrie te laten groeien.

Incentives kunnen op elkaar worden afgestemd en het is in het belang van elk bedrijf om samen te werken, middelen te delen en de kosten van onderdelen te verlagen.

We staan klanten toe om elk materiaal te gebruiken dat ze kiezen, en we ontwikkelen materialen samen met onze materiaalpartners om materiaalinnovatie binnen de industrie te stimuleren. Zo hebben we in november 2019 samen met Henkel een vlamvertragend materiaal gelanceerd.

Het materiaal is vast bij kamertemperatuur, maar kan worden bedrukt bij verhitting tot 60 graden Celsius in een gecontroleerde omgeving. Door samen te werken, hebben we elkaars technologie en expertise benut om dit materiaal op de markt te brengen.

Een ander algemeen voordeel van een open systeem, dat vooral relevant is in de huidige omgeving, is de mogelijkheid tot second source.

We hebben al gezien hoe een tekort aan componenten nadelige gevolgen kan hebben voor de toeleveringsketen. Met een gesloten systeem kunt u niet van materiaal wisselen als bijvoorbeeld een basiscomponent in uw formulering niet meer beschikbaar is. OEM-klanten weten doorgaans niet wie de fabrikant van de hars is en er is een gebrek aan zichtbaarheid en transparantie in de toeleveringsketen.

Met een open systeem kunnen klanten meerdere materialen valideren voor hun toepassingen, en als er een storing is, kunnen ze ook rechtstreeks met de materiaalfabrikant aan een oplossing werken.

Wat zijn volgens u de drie belangrijkste uitdagingen waarmee de AM-industrie nog steeds wordt geconfronteerd?

De eerste uitdaging zijn de materiaalkosten. Bij prototyping zijn materiaalkosten minder een probleem, omdat u het onderdeel meestal spuitgiet, en bij 3D-printen gaat het meer om snelheid en iteraties.

Als u echter overstapt op de productie van additieve fabricage, vormt de afschrijving van de 3D-printer een klein deel van de stuklijstkosten en worden de materiaalkosten een grote factor.

Om additive manufacturing een haalbare optie voor massaproductie te laten worden, moeten de materiaalkosten over de hele linie omlaag. De industrie heeft te lang vastgezeten in een bedrijfsmodel met scheermesjes, met kunstmatig hoge marges op materialen.

De tweede uitdaging is de one-size-fits-all benadering van end-to-end oplossingen. Dit is gedeeltelijk te wijten aan het feit dat OEM's in de begindagen van 3D-printen niet veel opties beschikbaar hadden voor software, nabewerking en materialen, dus bouwden ze hun eigen opties. Dat heeft ertoe geleid dat fabrikanten ontwerpen rond een proces of gereedschap, zonder veel manoeuvreerruimte.

Vergelijk dat met conventionele productie, waar een heel ecosysteem is ontwikkeld rond zeer specifieke technologieën. We zien nu meer bedrijven de ruimte betreden, met nieuwe nabewerkings-, schoonmaak-, software- en materiaaloplossingen.

Ten slotte, en enigszins gerelateerd aan de tweede uitdaging, is een gebrek aan controle over de print werkwijze. Dit geldt met name voor de meeste polymere 3D-printers. Gebruikers krijgen heel weinig opties om te wijzigen hoe hun onderdelen worden gemaakt. Als een onderdeel faalt, moet de gebruiker het onderdeel opnieuw ontwerpen of heroriënteren totdat het werkt, wat leidt tot minder experimenten en minder innovatie.

Origin One geeft de gebruiker de controle terug. Als een onderdeel uitvalt, kan de gebruiker de energiedoseringen, snelheden, vertragingen en temperatuur wijzigen. Dit leert de gebruiker ook over het proces en de functies, waardoor ze op hun beurt betere fabrikanten worden.

Hoe zou u de huidige staat van de AM-industrie omschrijven en hoe ziet u deze de komende vijf jaar evolueren?

Natuurlijk hebben we met COVID-19 een dramatische verandering over de hele wereld gezien, en het is te vroeg om te voorspellen hoe toeleveringsketens zullen veranderen in een post-COVID-wereld.

Pre-COVID-19, de acceptatie van additieve productie in de toeleveringsketen voor onderdelen voor eindgebruik verliep traag, omdat de hoge onderdeelkosten het moeilijk maakten om te rechtvaardigen.

Nu zullen bedrijven die additieve productie in hun productlijn willen opnemen, de ROI nog nauwkeuriger bekijken en de technologieën die de ROI voor hen kunnen bewijzen, zullen meer in trek zijn dan de oplossingen die dat niet kunnen.

De crisis in de toeleveringsketen van COVID-19 heeft ook hernieuwde aandacht voor 3D-printen getrokken. In veel opzichten heeft de industrie bewezen dat ze onderdelen voor eindgebruik sneller in hoge volumes kan produceren dan conventionele methoden.

Wanneer andere industrieën weer volledig opengaan, zullen ze de tijd die ze verloren hebben aan COVID moeten inhalen, en in veel gevallen zullen hun oorspronkelijke toeleveringsketens niet klaar zijn. In dit scenario zou 3D-printen opnieuw kunnen ingrijpen om producten op de markt te brengen.

Wat staat er in het verschiet voor Origin?

We zijn verheugd om onze eerste commerciële printer, Origin One, te blijven leveren aan klanten in verschillende industrieën en landen; krijgen hun feedback en leren over de verschillende gebruiksscenario's voor de technologie.

We zijn erg blij met het product en de mogelijkheden die we vandaag leveren, en ik kijk uit naar waar we op voortbouwen daarbovenop, door software en verdere materiaalontwikkeling.

Tegenwoordig krast de software slechts het oppervlak van wat mogelijk is met de hardware. We spannen ons continu in om de ervaring voor klanten nog beter te maken en hen meer inzicht te geven in het proces. Naarmate we nieuwe massale toepassingen voor additieve fabricage ontdekken bij onze klanten, verwachten we volledig nieuwe inzichten te ontdekken over hoe we de mogelijkheden van de technologie kunnen uitbreiden.

Ga voor meer informatie over Origin naar:www.origin.io

3d printen

- Expertinterview:Felix Ewald, CEO van DyeMansion

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Hoe Ford Motor Company 3D-printen voor de auto-industrie innoveert:interview met experts van Harold Sears

- Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie

- Expert Interview:Jabil's Rush LaSelle over de toekomst van additieve productie

- Interview met expert:Nanci Hardwick, CEO van MELD Manufacturing, over het benutten van het potentieel van de productie van metaaladditieven

- Waarom de detailhandel de kracht van edge computing moet benutten

- Waarom de Amerikaanse maakindustrie een recessie doormaakt

- Waarom Augmented Reality gebruiken in de industrie?