Metal 3D Printing:A Definitive Guide (2021)

Metaal 3D-printen maakt op alle fronten een snelle opmars :de technologie wordt geavanceerder, de printsnelheden nemen toe en er is een groter aanbod aan industriële materialen dan ooit tevoren. Deze ontwikkelingen openen spannende nieuwe toepassingen voor de technologie.

Voor veel bedrijven kan het echter een uitdaging zijn om grip te krijgen op de beschikbare technologieën en deze te integreren in bestaande workflows.

Deze gids is bedoeld om u te helpen 3D-printen met metaal beter te begrijpen, van de technologieën die momenteel beschikbaar zijn tot de voordelen, beperkingen en belangrijkste toepassingen van de technologie.

Metaal 3D-printen:de technologieën

Er zijn momenteel een aantal verschillende metaal 3D-printtechnologieën op de markt. Hoewel elk zijn voordelen en beperkingen heeft, zijn ze allemaal verenigd door het fundamentele 3D-printprincipe om metalen onderdelen laag voor laag te maken.

Veelgebruikte 3D-printtechnologieën voor metaal zijn:

- Powder Bed Fusion

- Directe energiedepositie

- Metalen bindmiddel spuiten

- Ultrasone plaatlaminering

Powder Bed Fusion Technologies

Van alle metalen 3D-printtechnologieën is Metal Powder Bed Fusion misschien wel de meest gevestigde.

Met Powder Bed Fusion-technologieën worden lagen metaalpoeder gelijkmatig verdeeld over het bouwplatform van een machine en selectief samengesmolten door een energiebron - ofwel een laser of een elektronenstraal.

Er zijn twee belangrijke metalen 3D-printprocessen die onder de categorie Powder Bed Fusion vallen:

- Selective Laser Melting (SLM) / Direct Metal Laser Sintering (DMLS)

- Electron Beam Melting (EBM)

Selectief lasersmelten en direct metaallasersinteren

Volgens een rapport van IDTechEx Research zijn SLM en DMLS de meest dominante metaal 3D-printtechnologieën, waarbij DMLS de grootste installed base wereldwijd heeft.

Bij zowel SLM als DMLS wordt een krachtige, fijn afgestemde laser selectief aangebracht op een laag metaalpoeder. Op deze manier worden metaaldeeltjes samengesmolten tot een onderdeel.

Een belangrijke vereiste voor beide technologieën is een gesloten bouwkamer gevuld met inert gas, zoals argon. Dit voorkomt de zuurstofvervuiling van het metaalpoeder en helpt om de juiste temperatuur te behouden tijdens het printproces.

Elektronenstraal smelten

Een ander 3D-printproces in de Powder Bed Fusion-familie is Electron Beam Melting (EBM). EBM werkt op dezelfde manier als SLM doordat de metaalpoeders ook worden gesmolten om een volledig dicht metalen onderdeel te creëren.

Om contaminatie en oxidatie van het poeder te voorkomen, vindt het EBM-proces plaats in een vacuümomgeving.

Het belangrijkste verschil tussen SLM/DMLS- en EBM-technologieën is de energiebron:in plaats van een laser gebruiken EBM-systemen een krachtige elektronenstraal als warmtebron om lagen metaalpoeder te smelten.

EBM heeft ook de neiging om metalen onderdelen te produceren met een lager nauwkeurigheidsniveau in vergelijking met SLM en DMLS. Dit komt omdat de laagdikte in het SLM-proces doorgaans dunner is (tussen 20 en 100 micron) dan in de EBM (tussen 50 en 200 micron), wat resulteert in nauwkeurigere afdrukken.

Omdat een elektronenstraal doorgaans krachtiger is dan een laser, wordt EBM vaak gebruikt met metaalsuperlegeringen met hoge temperatuur om onderdelen te maken voor veeleisende toepassingen zoals straalmotoren en gasturbines. De geproduceerde metalen onderdelen hebben een hoge dichtheid en daarom ideaal voor de lucht- en ruimtevaartindustrie.

De hoge kosten van EBM-systemen zijn iets om rekening mee te houden voor bedrijven die in deze technologie willen investeren. Bovendien, aangezien de technologie afhankelijk is van elektrische ladingen, kan EBM alleen worden gebruikt met geleidende metalen, zoals titanium en chroom-kobaltlegeringen.

Of het nu SLM/DMLS of EBM is, alle metalen onderdelen die met Powder Bed Fusion-technologieën worden geproduceerd, hebben enige vorm van nabewerking nodig. Nabewerking is nodig, niet alleen om de esthetiek van het onderdeel te verbeteren, maar ook om de mechanische eigenschappen te verbeteren en te voldoen aan de exacte ontwerpparameters, met name voor veeleisende toepassingen.

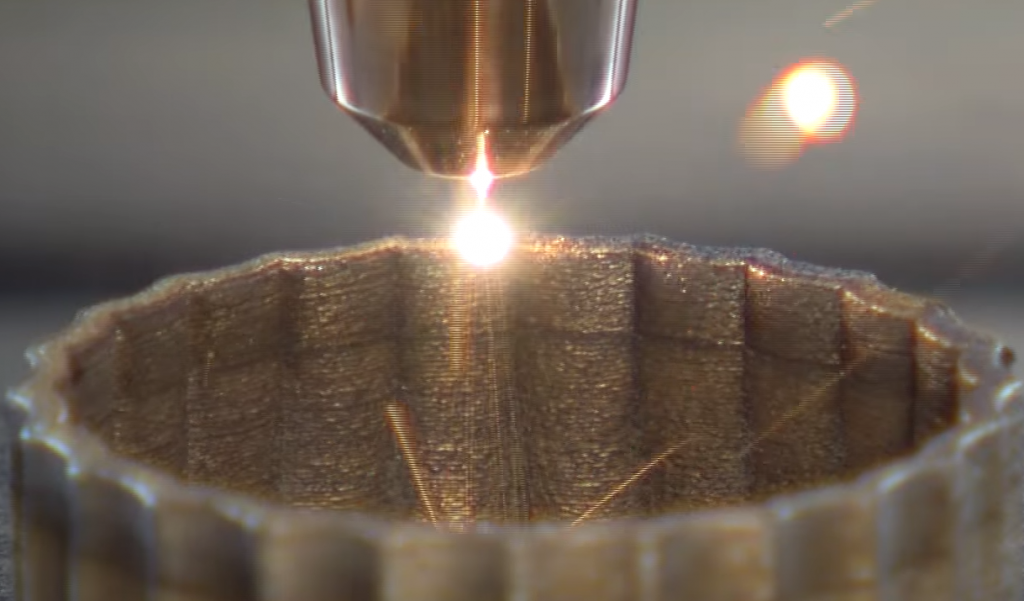

Directe energieafzetting

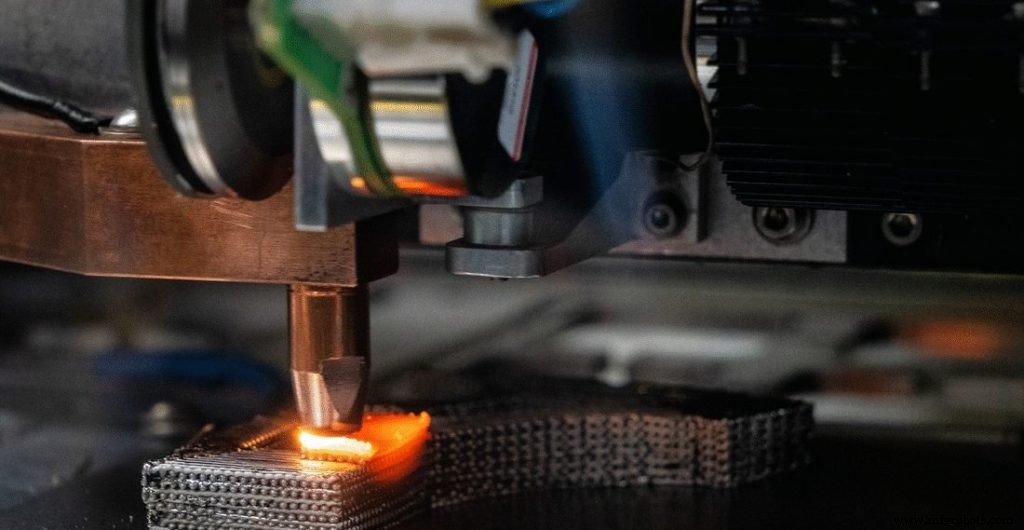

[Afbeelding met dank aan Hybrid Manufacturing Technologies ]

Direct Energy Deposition (DED) werkt door metaalmateriaal te smelten met een laser of een elektronenstraal terwijl het via een mondstuk op het bouwplatform wordt afgezet. DED-machines hebben doorgaans een hoge materiaalafzettingssnelheid en kunnen werken met metalen materialen in poeder- of draadvorm, waardoor zeer dichte onderdelen met bijna netvormen ontstaan.

In tegenstelling tot Powder Bed Fusion-processen, die doorgaans kleinere maar zeer nauwkeurige componenten produceren, kunnen sommige gepatenteerde DED-methoden grotere metalen onderdelen produceren.

Een voorbeeld is de eigen Electron Beam Additive Manufacturing (EBAM)-technologie van het Amerikaanse bedrijf Sciaky, die onderdelen zou kunnen produceren die groter zijn dan 6 meter.

DED-technologie is zeer geschikt voor het repareren van beschadigde onderdelen zoals turbinebladen en inzetstukken van spuitgietgereedschappen, die met traditionele productiemethoden moeilijk of onmogelijk te repareren zijn.

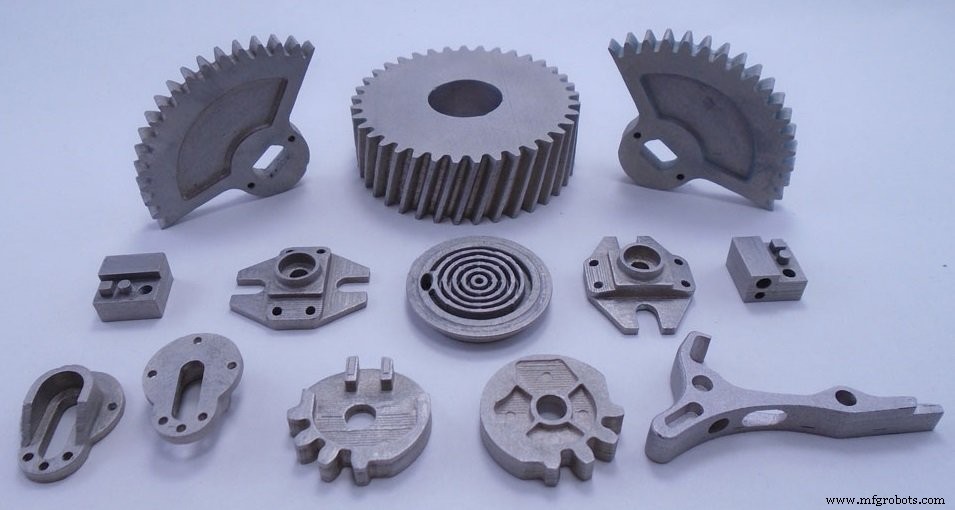

Metal Binder Jetting

Metal Binder Jetting is een van de meest kosteneffectieve 3D-printtechnologieën voor metaal die op de markt verkrijgbaar zijn.

Net als bij het printen met inkt op papier, wordt bij Metal Binder Jetting een printkop gebruikt. Deze printkop beweegt over het bouwplatform en zet druppeltjes van een bindmiddel af op lagen metaalpoeder. Door dit proces worden de metaaldeeltjes samengesmolten tot een onderdeel.

Er kunnen meerdere printkoppen worden gebruikt om het printproces te versnellen.

Metal Binder Jetting-machines bieden hogere afdruksnelheden en een groot afdrukvolume. Ze zijn ook vaak aanzienlijk goedkoper dan poederbedsystemen.

Vanwege de aard van het printproces hebben onderdelen die zijn geproduceerd met Metal Binder Jetting echter beperkte mechanische eigenschappen:ze zijn zeer poreus omdat het bindmiddel tijdens het printproces wordt verbrand.

Als gevolg hiervan zullen de onderdelen een aanzienlijke nabewerking vereisen voordat ze definitief worden gebruikt. Deze stappen omvatten uitharden, om het onderdeel uit te harden, en sinteren en bronsinfiltratie om de porositeit te verminderen en de sterkte te vergroten.

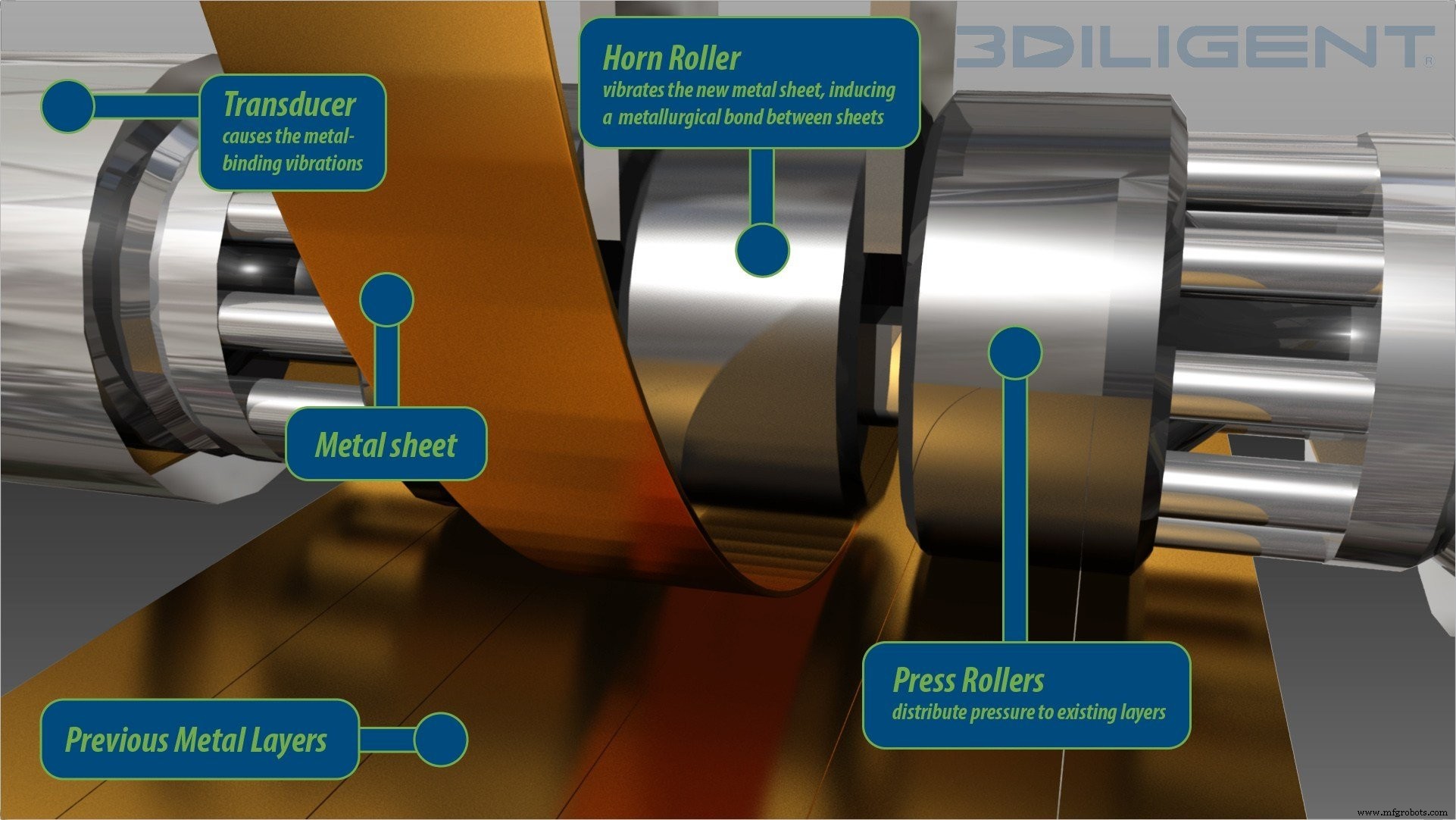

Ultrasone plaatlaminering

Ultrasone plaatlaminering is een additief productieproces voor hybride metalen bij lage temperatuur.

De technologie werkt door dunne metaalfolies aan elkaar te lassen met ultrasone trillingen onder druk. Zodra het afdrukproces is voltooid, wordt CNC-frezen toegepast om overtollig materiaal te verwijderen en het onderdeel af te werken.

Omdat het een proces bij lage temperatuur is, smelt ultrasone plaatlaminering het metalen materiaal niet. Het proces is ook in staat om verschillende metaalsoorten samen te smelten.

De belangrijkste voordelen van deze techniek zijn de lage kosten, hoge afdruksnelheden en de mogelijkheid om onderdelen te maken met ingebouwde elektronica en sensoren van een verscheidenheid aan metalen.

Nieuwe 3D-printprocessen voor metaal

Met de snelle evolutie van 3D-printen op metaal, zijn hardwarefabrikanten voortdurend op zoek naar nieuwe processen. Hieronder hebben we een aantal nieuw ontwikkelde metaal 3D-printtechnologieën geschetst die het potentieel hebben om een revolutie teweeg te brengen in 3D-printen in metaal, zowel wat betreft snelheid als kosten.

Extrusie-gebaseerd 3D-printen van metaal

Het additief produceren van onderdelen door middel van extrusie van metaalfilamenten is een relatief nieuwe benadering.

De twee meest prominente bedrijven die op dit gebied actief zijn, zijn Markforged en Desktop Metal. Beide bedrijven onthulden voor het eerst hun metalen 3D-printsystemen (Markforged's Metal X en Desktop Metal's Studio System) in 2017.

Op extrusie gebaseerd 3D-metaalprinten werkt op dezelfde manier als Fused Deposition Modeling (FDM), waarbij een filament wordt verwarmd en geëxtrudeerd door een mondstuk, waardoor een onderdeel laag voor laag ontstaat.

In tegenstelling tot de plastic filamenten die worden gebruikt in FDM, gebruikt metaalextrusie echter filamenten gemaakt van metaalpoeders of -pellets die zijn omhuld met plastic bindmiddelen.

Als een onderdeel eenmaal is geprint, blijft het in een 'groene staat' en moet het aanvullende nabewerkingsstappen ondergaan:debinding om het resterende plastic uit te branden en sinteren om de metaaldeeltjes samen te smelten.

Op extrusie gebaseerd 3D-printen van metaal is een van de meest betaalbare additieve productieprocessen voor metaal. Dit komt deels doordat er gebruik wordt gemaakt van metaalspuitgietmaterialen (MIM), die aanzienlijk goedkoper zijn dan de metaalpoeders die worden gebruikt in poederbedprocessen.

Materiaalspuiten

Material Jetting is een inkjetprintproces waarbij printkoppen worden gebruikt om fotoreactief materiaal in vloeibare vorm laag voor laag op een bouwplatform te deponeren.

Material Jetting wordt doorgaans gebruikt als prototyping-technologie om zeer nauwkeurige full-colour plastic modellen te maken.

Eén bedrijf heeft echter het potentieel van de technologie voor 3D-printen van metaal ingezien:het Israëlische bedrijf XJet heeft een nieuwe inkjettechniek ontwikkeld voor metalen die een hoog niveau van detail en afwerking kan bereiken.

XJet's NanoParticle Jetting™-technologie (NPJ) maakt gebruik van printkoppen om metaalinkten af te zetten die in een vloeibare formulering zijn gesuspendeerd. Het proces vindt plaats in een verwarmde kamer.

Terwijl de metaalinkten worden afgezet, worden ze op een hete bakplaat gedeponeerd, waarbij de vloeibare formulering verdampt en alleen de metaaldeeltjes achterblijven. De deeltjes hebben een klein laagje bindmiddel, waardoor ze in alle drie de assen aan elkaar kunnen hechten.

Zodra de afdruk is voltooid, wordt het onderdeel vervolgens verplaatst naar een oven waar het een sinterproces ondergaat. Deze technologie kan zowel worden gebruikt voor functionele prototyping als voor on-demand fabricage van kleine en middelgrote metalen componenten.

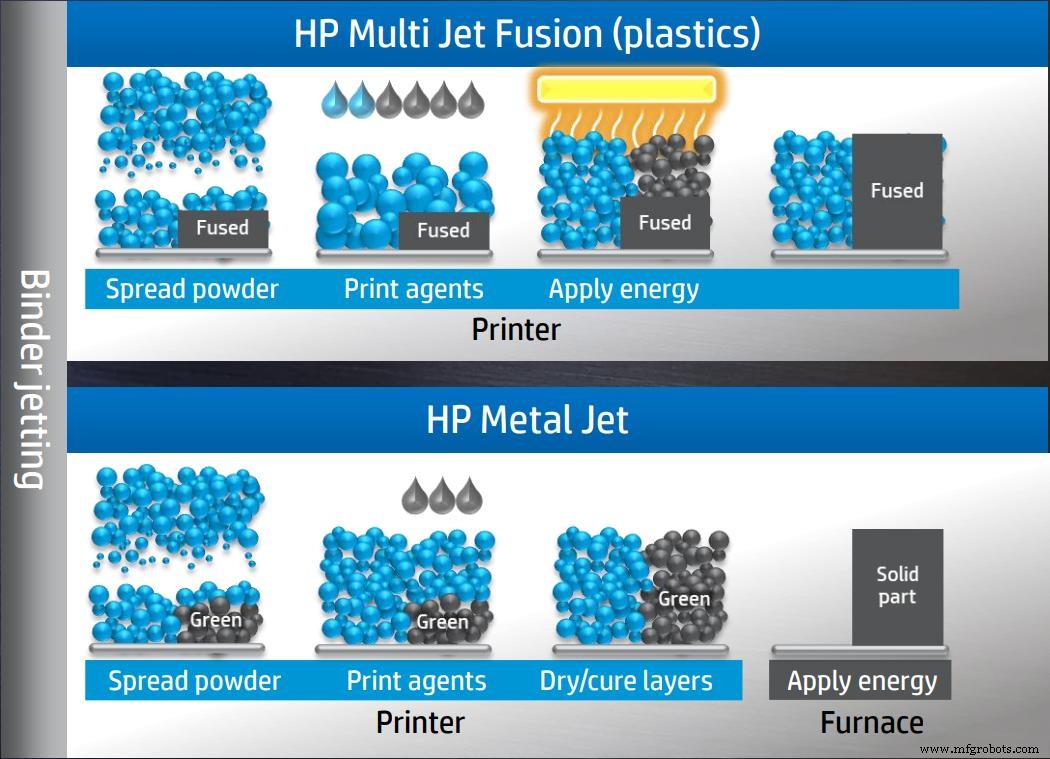

Metal Jet (HP)

HP maakte voor het eerst furore door in 2016 de 3D-printmarkt te betreden, met de lancering van zijn polymeer Multi Jet Fusion-systeem. In 2018 ging het bedrijf nog een stap verder met zijn binder jetting-technologie door zijn nieuwe metalen 3D-printsysteem aan te kondigen:Metal Jet.

Het Metal Jet-systeem is gebaseerd op HP's binder jetting-proces, dat is verbeterd om sneller en goedkoper te kunnen printen.

Hoewel het op dezelfde manier werkt als andere binder jetting-machines, gebruikt het systeem een eigen bindmiddel dat is ontwikkeld met behulp van HP's Latex-inkttechnologie. Deze nieuwe bindmiddelformulering zou het sneller, goedkoper en veel eenvoudiger maken om een onderdeel te sinteren.

Bovendien maakt Metal Jet gebruik van Metal Injection Molding (MIM) poeders en is het in staat isotrope onderdelen te produceren die voldoen aan de ASTM-normen.

Een van de belangrijkste kenmerken van de technologie is het grotere aantal printkoppen, dat Metal Jet tot 50 keer productiever zou maken dan vergelijkbare bindmiddel- en lasersintermachines die momenteel op de markt zijn.

Joule-afdrukken (digitale legeringen)

Hoewel de commerciële release pas in 2020 zal plaatsvinden, is de gepatenteerde Joule Printing-technologie van Digital Alloys een ander 3D-printproces voor metaal dat het vermelden waard is.

Joule Printing is een high-speed technologie die gebruik maakt van metaaldraad in plaats van poeder.

De metaaldraad wordt met een precisiedraadaanvoer in een precisie-bewegingssysteem geleid. Zodra de draad is gepositioneerd, wordt er stroom door de draad geleid en vervolgens in het printbed en het onderdeel zelf. De metaaldraad wordt gesmolten door de stroom terwijl de printkop beweegt, waarbij de metaaldruppels samensmelten om het laatste onderdeel te vormen.

Joule Printing-technologie zou de productie van onderdelen met een bijna netvorm mogelijk maken en kan worden gebruikt voor gereedschappen en andere toepassingen in de automobiel-, lucht- en ruimtevaart- en consumptiegoederenindustrie.

MELD (MELD-productie)

MELD Manufacturing Corporation heeft een nieuw, solid-state metalen 3D-printproces ontwikkeld om metalen onderdelen te vervaardigen. Dat het in vaste toestand is, betekent dat het proces niet vereist dat het metalen materiaal tijdens het drukproces wordt gesmolten.

In plaats daarvan houdt het proces in dat metaalmateriaal door een hol roterend gereedschap wordt geleid, waar extreme druk en wrijving werken om het materiaal dat wordt toegevoegd te vervormen, evenals het materiaal dat al is afgezet.

Het proces zorgt ervoor dat de geproduceerde onderdelen hoge sterkte en mechanische eigenschappen hebben, zoals corrosiebestendigheid.

Onderdelen bedrukt met MELD-technologie zijn volledig dicht en vereisen geen warmtebehandeling. Bovendien is de technologie niet alleen zeer geschikt voor het maken van onderdelen, maar ook voor het coaten en repareren van bestaande componenten.

De businesscase maken voor 3D-metaalprinten

3D-metaalprinten heeft het potentieel om de manier waarop onderdelen worden vervaardigd te transformeren door een niveau van complexiteit en maatwerk te bieden dat niet mogelijk is met traditionele productieprocessen.

Bij de beslissing om te investeren in 3D-printen van metaal, is het belangrijk om te beoordelen of uw bedrijf kan profiteren van de technologie. Hieronder hebben we enkele van de belangrijkste voordelen van 3D-printen van metaal uiteengezet.

Bespaar tijd en verlaag de kosten

Ten eerste elimineert 3D-printen de noodzaak voor dure gereedschappen en matrijzen, waardoor fabrikanten dure en tijdrovende installatiekosten kunnen elimineren. Ten tweede kan de mogelijkheid om van ontwerp naar productie te gaan, de doorlooptijd aanzienlijk verkorten van weken of maanden tot dagen.

Ten slotte kan de mogelijkheid om onderdeelassemblages te consolideren met 3D-printen aanzienlijk helpen om arbeidstijd en kosten te besparen.

Verspil minder materiaal

Traditionele subtractieve productiemethoden brengen veel materiaalverspilling met zich mee, waarbij één onderzoek aantoont dat het gebruik van CNC-freesmachines om materiaal uit metalen blokken te snijden kan leiden tot materiaalverspilling tot wel 95%.

Ter vergelijking:3D-printprocessen van metaal genereren veel minder afval, omdat materiaal alleen wordt gesinterd of gesmolten waar dat nodig is. In sommige gevallen kunnen ongesinterde metaalpoeders zelfs hergebruikt worden.

Als gevolg hiervan is het materiaalgebruik bij 3D-printen zeer efficiënt, waarbij het percentage materiaalafval doorgaans onder de 5 procent ligt.

Behaal meer ontwerpinnovatie

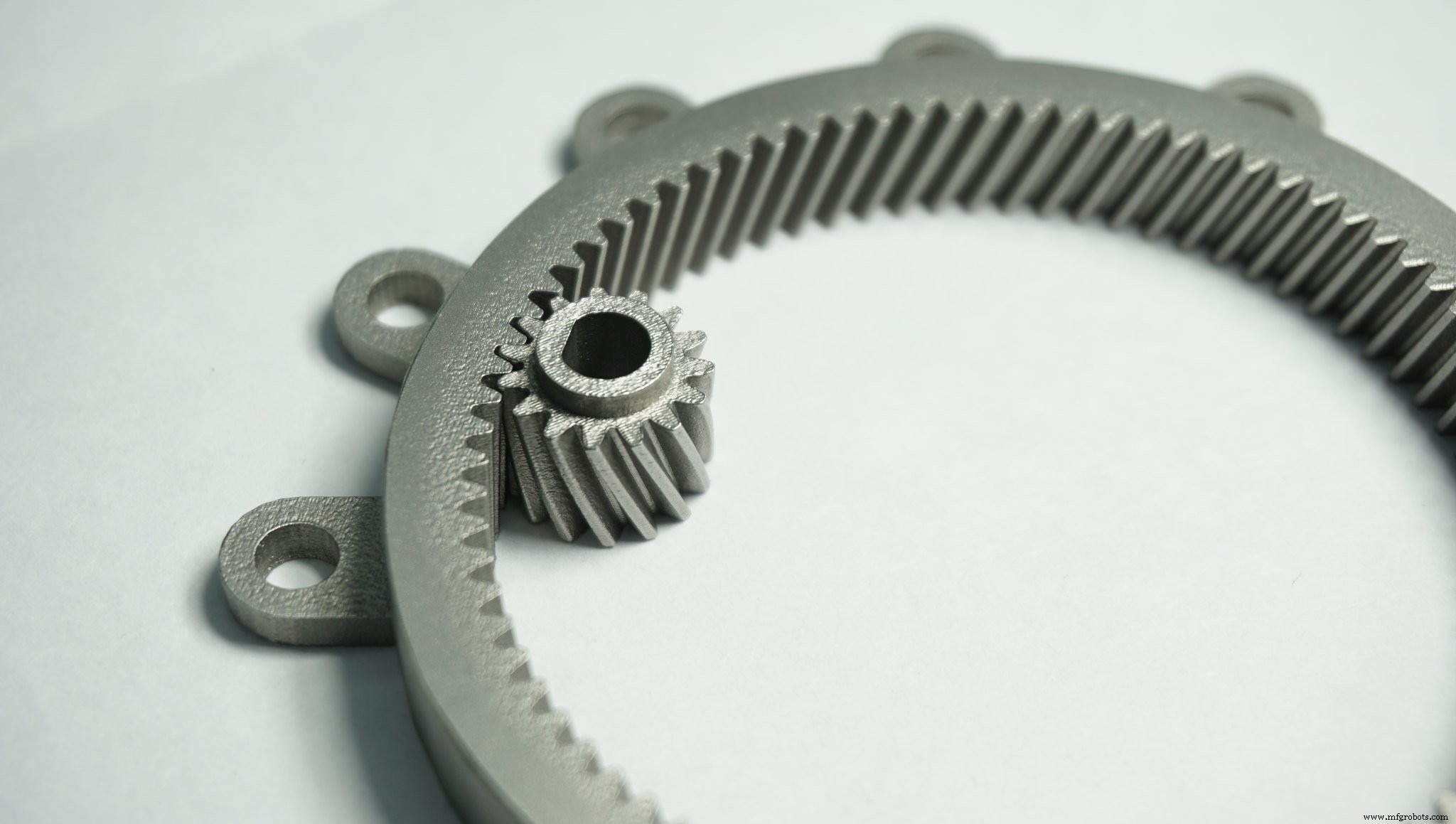

Metaal 3D-printen kan worden gebruikt om complexe geometrieën te produceren, waarbij de grenzen worden verlegd van wat mogelijk is met productie. Deze complexe ontwerpen kunnen kosteneffectiever worden geproduceerd dan met traditionele processen.

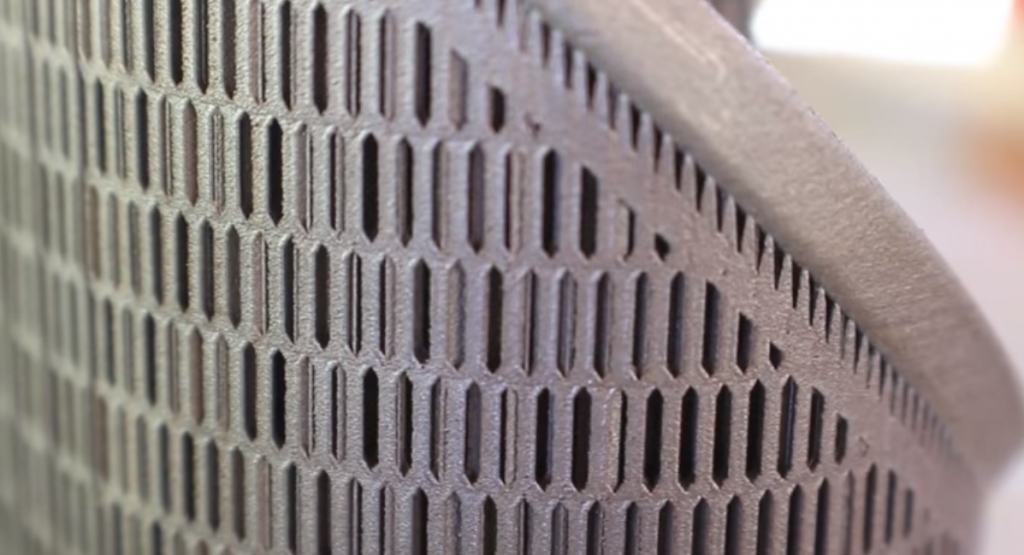

In combinatie met ontwerptools zoals topologie-optimalisatie en generatief ontwerp, kan 3D-printen worden gebruikt om lichtgewicht metalen onderdelen te maken met verbeterde functionaliteit en mechanische eigenschappen.

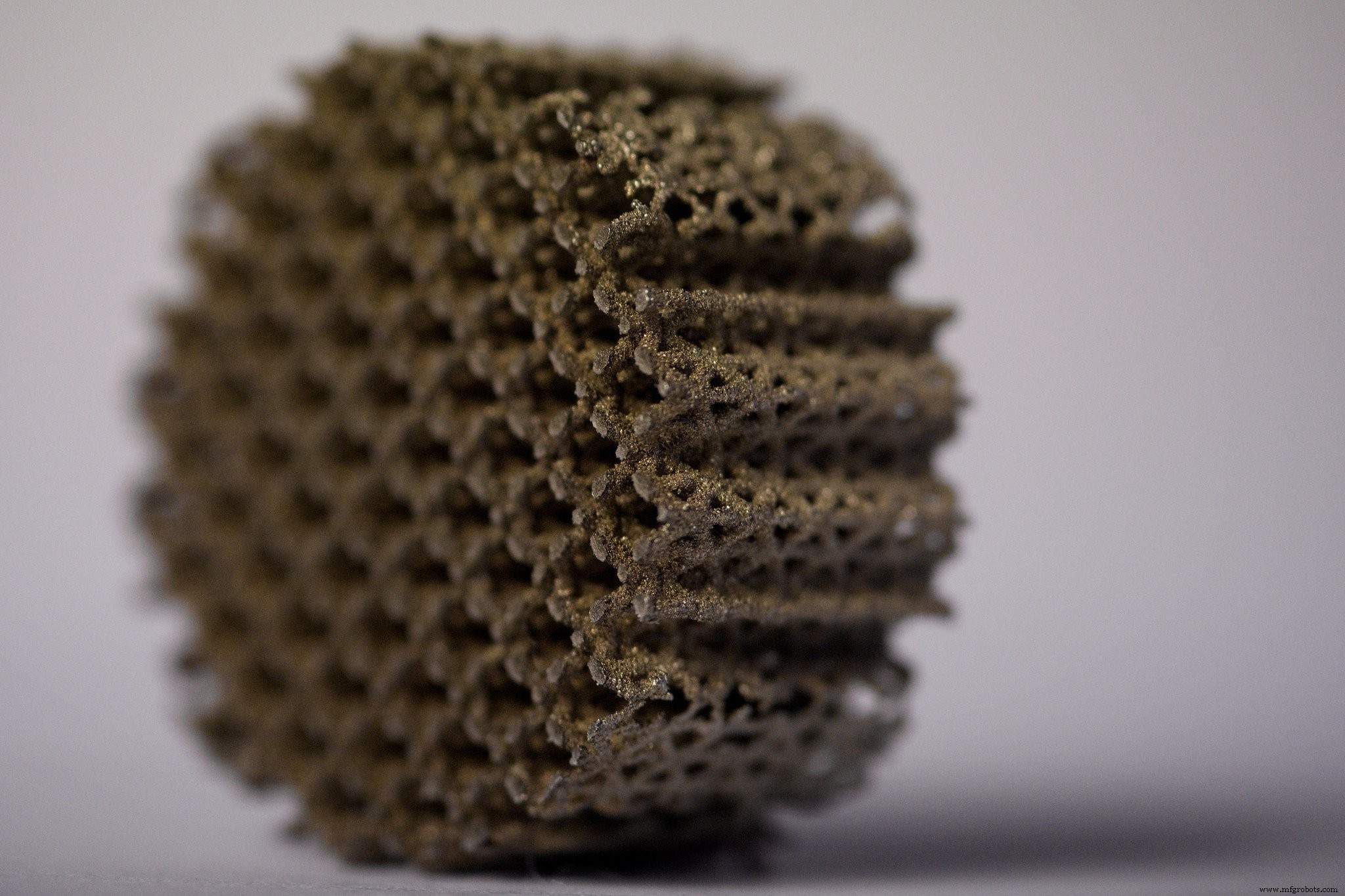

Deze software-ontwerptools kunnen daarom helpen om talloze nieuwe, innovatieve ontwerpmogelijkheden te ontsluiten. Zo kunnen roosterstructuren in een ontwerp worden verwerkt om het gewicht van een metalen onderdeel te verminderen en zo de prestaties van een voertuig of vliegtuig te verbeteren.

Kosteneffectieve productie in kleine hoeveelheden

Met 3D-printen wordt productie in kleine volumes economisch haalbaar.

Vanwege de hoge gereedschapskosten kunnen traditionele productiemethoden extreem duur zijn om te implementeren voor het produceren van onderdelen in lage volumes.

Daarentegen vereist 3D-printen geen tooling en is het daarom een meer kosteneffectieve optie voor productie van kleine volumes. Een belangrijk voorbeeld hiervan is in het geval van onderdelen op maat, waarbij producten mogelijk als eenmalig of als onderdeel van een kleine batch moeten worden geproduceerd.

3D-printen kan ook worden gebruikt om on-demand onderdelen te maken. Bedrijven kunnen bijvoorbeeld in-house tools en reserveonderdelen 3D-printen als ze nodig zijn - wat zowel de noodzaak vermindert om onderdelen in een fysieke inventaris op te slaan en de logistiek en de algehele toeleveringsketen vereenvoudigt.

Uitdagingen van 3D-printen op metaal

Hoewel de voordelen van 3D-printen met metaal duidelijk zijn, zijn er uitdagingen bij het succesvol implementeren van de technologie. Hieronder bespreken we enkele van de belangrijkste uitdagingen waarmee de metaal 3D-printmarkt momenteel wordt geconfronteerd.

Hoge kosten

Hoewel de prijs van 3D-printers het afgelopen decennium aanzienlijk is gedaald, blijven de kosten van metalen AM-systemen nog steeds een van de grootste uitdagingen voor bedrijven die in de technologie willen investeren.

Momenteel kost een metalen 3D-printer gemakkelijk honderdduizenden dollars en zelfs meer dan $ 1 miljoen.

Tegelijkertijd zijn de huidige metalen materialen die op de markt verkrijgbaar zijn over het algemeen vrij beperkt, en de kosten zijn aanzienlijk hoger dan die van de metalen die worden gebruikt in de traditionele metaalproductie.

Dat gezegd hebbende, verwachten we dat de vooruitgang in de metaalmaterialenwetenschap de komende jaren zowel de keuze aan 3D-afdrukbare metalen zal vergroten als de kosten zal verlagen.

Grotere complexiteit

Meerdere variabelen die betrokken zijn bij 3D-printen van metaal maken het een veel complexer proces dan 3D-printen met polymeren. Momenteel ontbreekt het veel bedrijven aan de nodige expertise om met succes metalen 3D-printers in huis te bedienen.

Een mogelijke manier om met de technologie aan de slag te gaan, is door samen te werken met metaal 3D-printserviceproviders. Servicebureaus kunnen hun expertise aanbieden bij het kiezen van de juiste metaal AM-technologie en materialen.

Voor bedrijven die de AM-technologie in eigen huis willen brengen, is het ontwikkelen en implementeren van een AM-strategie de belangrijkste eerste stap op deze reis.

Zorgen voor de kwaliteit van onderdelen

De kwaliteit van onderdelen en de herhaalbaarheid van het proces zijn belangrijke aandachtspunten voor fabrikanten. Als het gaat om 3D-printen van metaal, is er een breed scala aan variabelen die de kwaliteit van een onderdeel kunnen beïnvloeden. Deze variabelen omvatten de hele AM-workflow, van ontwerp tot voorbereiding en nabewerking.

Het blijft echter een uitdaging om deze variabelen te beheersen om herhaalbare, hoogwaardige metalen onderdelen mogelijk te maken.

De materialen

Metalen zijn sinds 2012 het snelst groeiende segment van de markt voor 3D-printmaterialen.

Metalen 3D-printprocessen maken gebruik van hoogwaardige metalen materialen. Ze worden meestal in poedervorm geproduceerd en moeten aan bepaalde kenmerken voldoen, zoals deeltjesvorm en -grootte en poederdichtheid.

Vergeleken met het traditionele productieproces blijft het aanbod aan 3D-printbare metalen beperkt.

Dit is te wijten aan het feit dat het jaren kan duren voordat gespecialiseerde materialen die zijn aangepast of geproduceerd voor 3D-printtechnologieën voor metaal, zich ontwikkelen.

Sommige processen, zoals DED, kunnen echter metalen gebruiken die oorspronkelijk zijn ontwikkeld voor traditionele processen, bijvoorbeeld in draadvorm.

Momenteel zijn de meest gebruikte materialen voor 3D-printen van metaal lichtgewicht metalen zoals aluminium, titanium en roestvrij staal.

Het gebruik van vuurvaste metalen en kobaltchroomlegeringen neemt echter ook toe, grotendeels gedreven door toepassingen in de lucht- en ruimtevaart en de olie- en gasindustrie.

In de onderstaande tabel hebben we de meest voorkomende metalen 3D-printmaterialen en hun typische toepassingen geïdentificeerd.

(AlSi10Mg, AlSi12, AlSi12Mg legeringen, Scalmalloy)

Belangrijkste toepassing:Aluminium kan worden gebruikt om lichtgewicht, geometrisch complexe onderdelen te produceren en wordt met name gebruikt in de auto- en ruimtevaartindustrie. Titanium

Commercieel zuiver (Grade 1 en 2)

Titaniumlegering Ti6Al4V (Grade 5)

Titaniumlegering Ti 6AL-4V ELI (Grade 23)

Belangrijkste toepassing:Titanium is bij uitstek geschikt voor motorsport, luchtvaart en medische/tandheelkundige toepassingen. Roestvrij staal

(17-4PH en 316L legeringen)

Belangrijkste toepassing:Roestvast staal heeft met name zijn sporen gevonden in de lucht- en ruimtevaart, olie &gas, voedselverwerking en medische industrie. Kobaltchroomlegering (CoCrMo)

Belangrijkste toepassing:medisch (chirurgische implantaten als kunstmatige gewrichten inclusief knie- en heupgewrichten) en tandheelkundig. Het metaal is ook gebruikt om onderdelen voor gas- en windturbines te produceren, evenals motorcomponenten. Nikkellegeringen (Inconel 625, Inconel 713, Inconel 718, Inconel 738, Hastelloy X)

Belangrijkste toepassingen:Nikkellegeringen zijn ideaal voor toepassingen bij hoge temperaturen in de lucht- en ruimtevaart, de chemische proces- en energiesector, evenals voor gasturbineschoepen voor straalmotoren. Op koper gebaseerde legeringen

Belangrijkste toepassingen:toepassingen voor thermisch beheer (bijv. microwarmtewisselaars), elektrotechniek, gereedschapsinzetstukken Maragingstaal (gereedschapsstaal)

Belangrijkste toepassingen:gereedschap (kernen en inzetstukken van spuitgiet- en spuitgietgereedschappen), functionele prototypen Vuurvaste metalen (tantaal, niobium en wolfraam)

Belangrijkste toepassingen:deze groep metalen is waardevol voor toepassingen met hoge spanning, zoals straalbuizen, kleppen en verdeelstukken voor raketten en raketstuwraketten; implantaten (tantaal) Edelmetalen (goud, zilver, platina)

Belangrijkste toepassingen:Edelmetalen worden gebruikt voor nichetoepassingen zoals accessoires (sieraden en horloges), tandheelkundige (kronen, inlays en onlays)

De machines

Nu metaal 3D-printen in opkomst is, groeit het aantal beschikbare 3D-metaalprinters op de markt.

Volgens het Wohlers-rapport van 2018 groeide de verkoop van metalen AM-systemen in 2017 met 80%, met een toename van het aantal fabrikanten van metalen AM-systemen dat op de markt kwam.

In de tabel die beschikbaar is om te downloaden, hebben we een overzicht gegeven van de belangrijkste fabrikanten van metalen 3D-printers, met behulp van poederbedtechnologieën, DED, Binder Jetting en op extrusie gebaseerd 3D-metaalprinten. Hoewel het geen uitputtende lijst is, biedt het een overzicht op hoog niveau van de belangrijkste machinefabrikanten op de markt.

LaserForm CoCr (B) of (C) DMLS &SLM3D SystemsProX DMP 200140 x 140 x 100 mmLaserForm Ni625 (B)

LaserForm 17-4PH (B)

LaserForm Maraging Steel (B)

LaserForm 316L (B)

LaserForm CoCr (B) of (C)

LaserForm AlSi12 (B) DMLS &SLM3D SystemsProX DMP 300250 x 250 x 300 mmLaserForm 17-4PH (B),

LaserForm Maraging Steel (B),

LaserForm CoCr (B)

LaserForm AlSi12 (B)

( Kobalt-chroomlegeringen, roestvrij staal, Maraging-staal, aluminiumlegering (AlSi12)) DMLS &SLM3D-systemenProX DMP 320275 x 275 x 380 mmLaserForm Maraging Steel (A)

LaserForm 17-4PH (A)

LaserForm Ni625 ( A)

LaserForm AlSi10Mg (A)

LaserForm CoCrF75 (A)

LaserForm Ti Gr5 (A)

LaserForm Ti Gr23 (A)

LaserForm Ti Gr1 (A)

LaserForm 316L (A)

LaserForm Ni718 (A)

(titaniumlegeringen, aluminium, nikkellegeringen, roestvrij staal, kobaltchroom, maragingstaal) DMLS &SLM3D SystemsDMP Factory 500 Solution500 x 500 x 500mm DMLS &SLMEOSEOS M 100100 mm x 95 mmKobalt Chroom

Roestvrij staal 316L

Titanium Ti64 DMLS &SLMEOSEOS M 290250 x 250 x 325 mmAluminium

Kobalt Chroom

Maragingstaal

Nikkellegering

Roestvrij staallegeringen

Titanium en titaniumlegeringen DMLS &SLMEOSEOS M 400400 x 400 x 400 mmAluminium, Maragingstaal, nikkellegering, titaniumlegeringen DMLS &SLMEOSEOS M 400-4400 mm x 400 mm x 400 mmAluminium, nikkellegeringen, maragingstaal, roestvrij staal, titanium Ti64, titaniumklasse 2 DMLS &SLMEOSEOSINT M 280250 mm x 250 mm x 325 mmEOS MaragingSteel MS1

EOS CobaltChrome MP1

EOS StainlessSteel GP1

EOS RVS PH1

EOS RVS 316L

EOS Titanium Ti64

EOS Titanium Ti64ELI

EOS Aluminium AlSi10Mg

EOS Nikkellegering IN718

EOS Nikkellegering IN625

EOS NickelAlloy HX DMLS &SLMEOSPRECIOUS M 08080 x 80 x 95 mmGoud, zilver, platina en palladium legeringen DMLS &SLMRenishawRenAM250250 mm x 250 m m x 300 mmTi6Al4V ELI

AlSi10Mg

Roestvrij staal 316L

Gereedschapsstaal

Nikkellegeringen

Kobaltchroomlegering. DMLS &SLMRenishawRenAM400250 mm × 250 mm × 300 mmTi6Al4V ELI

AlSi10Mg

Roestvrij staal 316L

Gereedschapsstaal

Nikkellegeringen

Kobaltchroomlegering. DMLS &SLMRenishawRenAM 500M250 mm × 250 mm × 350 mmTi6Al4V ELI

AlSi10Mg

Roestvrij staal 316L

Gereedschapsstaal

Nikkellegeringen

Kobaltchroomlegering. DMLS &SLMRenishawRenAM 500Q250 mm x 250 mm x 350 mmTi6Al4V ELI

AlSi10Mg

Roestvrij staal 316L

Gereedschapsstaal

Nikkellegeringen

Kobaltchroomlegering. DMLS &SLMSLM OplossingenSLM 125125 x 125 x 75Roestvrij staal

Gereedschapstaal

Kobalt-chroom

Inconel

Aluminium

Titanium DMLS &SLMSLM OplossingenSLM 280 2.0280 x 280 x 350Roestvrij staal

Gereedschapstaal,

Kobalt-chroom

Superlegeringen

Aluminium

Titanium DMLS &SLMSLM SolutionsSLM 500500 x 280 x 325Aluminiumlegeringen

Roestvrij staal

Gereedschap Staal

Titanium

Inconel

Kobalt-Chrome DMLS &SLMConcept Laser (GE Additive)Mlab cusing50 x 50 x 80 mm Roestvrij staal

Brons

Goud

Zilverlegering

Kobalt-chroomlegering DMLS &SLMConcept Laser (GE Additive)Mlab cusing R50 x 50 x 80 mm Roestvrij staal

Brons

Goud

Zilverlegering

Kobalt-chroomlegering

Titanium en titaniumlegeringen DMLS &SLMConcept Laser (GE Additive)Mlab cusing 200R100 x 100 x 100 mmRoestvrij staal

Aluminium

Titaniumlegering

Commercieel zuiver Titanium Grade 2

Maragingstaal

Brons

Roestvrij staal,

Op nikkel gebaseerde legering

Kobalt-chroomlegering DMLS &SLMConcept Laser (GE Additive)M1 cusing 250 x 250 x 250 mm Roestvrij staal

Maraging gereedschapsstaal,

Roestvrij gereedschapsstaal

Op nikkel gebaseerde legeringen

>Kobalt-chroom legeringen DMLS &SLMConcept Laser (GE Additive)M2 cusing 250 x 250 x 350 mm RVS

Aluminium legeringen

Titanium legeringen

Puur Titanium Grade 2

Maraging staal

Corrosiebestendig precipitatiehardend staal

Precipitatiehardend roestvrij staal

Op nikkel gebaseerde legeringen

Kobalt-chroomlegeringen DMLS &SLMConcept Laser (GE Additive)M2 cusing Multilaser250 x 250 x 350 mm Roestvrij staal

Aluminiumlegeringen

Titaniumlegeringen

Puur titanium

Maragingstaal

Precipitatiehardend staal

Op nikkel gebaseerde legeringen

Kobalt-chroomlegeringen DMLS &SLMConcept Laser (GE Additief)M LINE FACTORY500 x 500 x tot 400 mmAluminiumlegeringen

Titaniumlegeringen

Op nikkel gebaseerde legering

Kobalt-chroomlegering DMLS &SLMConcept Laser (GE Additive )X LINE 2000R800 x 400 x 500 mmAluminium (AlSi10Mg)

Titaniumlegering (TiAl6V4)

Op nikkel gebaseerde legering EBMArcam (GE Additive)Arcam EBM A2X200x200x380 mmTiAl,

Nikkellegering 718 EBMArcam (GE Additive) )Arcam EBM Q10plus200 x 200 x 180 mmTitanium Ti6Al4V

Kobalt-chroom EBMArcam (GE-additief)Arcam EBM Q20plus350 x 380 mmTitanium Ti6Al4V

Kobalt-chroom EBMArcam (GE-additief)Arcam EBM Spectra H250 x 250 x alude (Ti-aluminium) )

Legering 718. DMLS &SLMSismamysint100100 mm x h100 mmKobalt Chroom

Edelmetalen

Brons

Staallegeringen

Nikkellegeringen

Puur koper

Koper legeringen

Titanium

Aluminiumlegeringen DMLS &SLMSismamysint300300 x 400 mmEdelmetalen

Brons

Kobaltchroom

Roestvrij staal

Maragingstaal

Nikkellegeringen

Aluminium legeringen

Titanium DMLS &SLMDMG MoriLASERTEC 30 SLM 2e Gen.300 x 300 x 300mmAluminium

Titanium

Gereedschapsstaal

Kobalt-chroom

Inconel DMLS &SLMXact MetalXM200C127x 127 x 127 mm RVS,

Super legeringen,

Kobalt chroom,

Hastelloy® X,

Gereedschapsstaal DMLS &SLMXact MetalXM200S127 x 127 x 127 mmAluminum Si10Mg,

Brons,

Roestvrij staal,

Super Legeringen,

Kobalt Chroom,

Hastelloy® X,

Titanium Ti64,

Gereedschapsstaal DMLS &SLMXact MetalXM300C254 x 330 x 330 mmRoestvrij staal,

Super legeringen,

Kobalt chroom,

Hastelloy® X,

Gereedschapsstaal,

Brons DMLS &SLMAddUpFormUp™ 350350 x 350 x 350 mmRoestvrij staal ,

Maragingstaal,

Nikkellegeringen,

Titaniumlegeringen,

Aluminiumlegeringen DMLS &SLMTRUMPFTruPrint 1000100 mm x 100 mm HoogteRoestvrij staal,

Gereedschapsstaal,

Aluminium,

Nikkelgebaseerd,

Kobalt-chroom,

Koper,

Titanium,

Edelmetaallegeringen DMLS &SLMTRUMPFTruPrint 3000300 mm x 400 mm HoogteRoestvrij staal,

Gereedschapsstaal,

Aluminium,

Nikkelgebaseerd,

Kobaltchroom,

Koper,

Titanium,

Pre cious metal alloys

Bronze DMLS &SLMTRUMPFTruPrint 5000300 mm x 400 mm HeightStainless steels,

Tool steels,

Aluminum,

Nickel-based,

Cobalt-chrome,

Copper,

Titanium,

Precious metal alloys DMLS &SLMVELO3DSapphire315 mm diameter x 400 mmInconel 718, Titanium (6Al4V) DEDSciakyEBAM® 68711 x 635 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Aluminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM® 881219 x 89 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Aluminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM® 1101778 x 1194 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Al uminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM®1502794 x 1575 x 1575 mmTitanium, Titanium alloys, Inconel 718, 625, Tantalum, Tungsten, Niobium, Stainless Steels (300 series),

Aluminum, Steel Zircalloy, Copper Nickel, Nickel Copper DEDSciakyEBAM® 3005791 x 1219 mm x 1219 mmTitanium, Titanium alloys, Inconel 718, 625, Tantalum, Tungsten, Niobium, Stainless Steels (300 series),

Aluminum, Steel Zircalloy, Copper Nickel, Nickel Copper DEDOptomecLENS 450100 x 100 x 100 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS MR-7300 x 300 x 300 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS 850-R900 x 1500 x 900 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS 860 Hybrid860 x 600 x 610 mmTitanium, Stainless Steel, Tool Steel, Inconel DEDOptomecLENS C S 600600 x 400 x 400 mmInconel Alloys, Stainless Steels, Titanium Alloys DEDOptomecLENS CS 800800 x 600 x 600 mmInconel Alloys, Stainless Steels, Titanium Alloys DEDBeAMModulo 250400 x 250 x 300Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDBeAMModulo 400650 x 400 x 400Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDBeAMMagic 8001200 x 800 x 800Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDInnsTekMX-600450 x 600 x 350 mmInconel, Steel DEDInnsTekMX-10001,000 x 800 x 650 mmInconel, Steel DEDInnsTekMX-Grande4,000 X 1,000 X 1,000 mmInconel, Steel DEDDMG MoriLASERTEC 65 3D735 x 650 x 560 mm Metal Binder JettingExOneM-Flex400 x 250 x 250 mmStainless steel, bronze, tungsten Metal Binder JettingExOneM-Print800 x 500 x 400 mmStainless steel (420 and 316) Metal Binder JettingExOneInnovent+160 x 65 x 65 mmStainless steel Metal Binder JettingExOneX1 25 PRO400 x 250 x 250 mmSteel (136L, 304 L and 17-4PH), Stainless steels, Inconel 718 and 625, M2 and H11 tool steels, Cobalt chrome, Copper, Tungsten carbide cobalt Metal Binder JettingDigital MetalDM P2500203 x 180 x 69 mmStainless steel (316L, 17-4PH), Titanium Ti6Al4V Metal Binder JettingHPMetal Jet430 x 320 x 200 mmStainless steel powders (developed for metal injection molding) Metal Binder JettingDesktop MetalProduction System337 x 337 x 330 mmAluminium, titanium, high-performance alloys Material ExtrusionDesktop MetalStudio System300 x 200 x 200 mmAlloy steel, Aluminium Carbide, Copper, Heavy alloy, High performance steel, Magnetics, Stainless steel, Super alloy, Titanium, Tool steel Material ExtrusionMarkforgedMetal X300 x 220 x 180 mmStainless Steel, Aluminum, Tool Steel, Inconel, Titanium

Industrial Applications

Metal 3D printing has found its niche in a number of industries, with players in the aerospace, automotive and medical industries at the forefront of driving innovation with the technology.

In this section, we take a look at the most common applications for the technology, as well as key use cases that have unlocked the benefits of metal 3D printing.

Industry Common applications Aerospace Fuel injectors, blades, combustor liners, rocket engine manifolds, brackets, functional prototypes Automotive Air ducts, brackets, uprights, knuckles, turbochargers, suspension assemblies, transmission plates, brake calipers, manifolds Medical and dental Custom-fit dental restorations, such as stages, crowns, and bridges; customised orthopaedic implants (hip, knee, and spinal), surgical tools Industrial goods Tool inserts with conformal cooling channels, industrial pump components, bearings, stators, heat exchangers, impellers, tooling repair

Aerospace

The aerospace industry has been a huge pioneer of metal 3D printing. By using the technology, aerospace companies hope to produce more efficient, lightweight aircraft parts to improve aircraft performance.

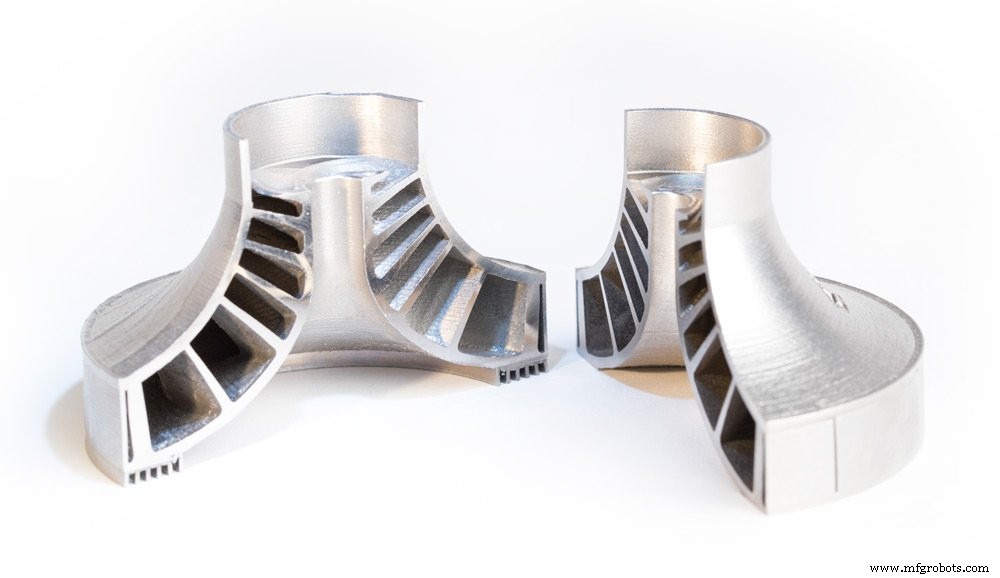

Within the aerospace industry, metal 3D printing is used in a range of applications, from functional prototypes to tooling, replacement parts and structural aircraft components.

General Electric

A great example is General Electric (GE), which is extensively using metal 3D printing to make and develop new products. GE’s subsidiary, GE Aviation, is producing fuel nozzles for the LEAP family of jet engines, with an aim to manufacture 100,000 fuel nozzles by 2020.

Having achieved the milestone of 30,000 3D-printed fuel nozzles in October 2018, GE looks like it’s well on its way to fulfilling this goal.

Using advanced design tools and Electron Beam Melting technology, GE’s engineers were able to create a fuel nozzle 25% lighter and 15% more fuel efficient than its traditionally produced counterpart.

The breakthrough in this case is that the fuel nozzle was printed as a single unit, whereas previous models incorporated 20 separate parts which needed to be subsequently assembled.

But GE has not stopped here. The company is also building its GE Catalyst, an advanced turboprop engine that has more than a third of its components 3D printed in various metals.

Similar to its fuel nozzles, the engineers behind the turboprop have achieved considerable part consolidation, reducing the number of parts produced from 855 to just 12. A redesign will also help to reduce the fuel burn of an engine by as much as 20%.

Automotive

Automakers have been using 3D printing since the technology’s early days — Ford Motor Company, for example, notably bought the third 3D printer ever made.

For many years, metal 3D printing has proved to be a cost-effective tool for prototyping and producing jigs and fixtures. However, advancements with the technology mean that more opportunities are opening up for end-part production.

Automotive companies can use metal 3D printing to create lightweight metal parts, leading to enhanced vehicle performance and lower fuel consumption. This is particularly beneficial for the motorsports industry, where 3D-printed car parts can offer racing teams significant performance advantages.

Another area of interest for the industry is also using 3D printing to produce spare parts that are typically produced in low volumes. 3D printing spare parts on demand enables automakers to receive parts at the point of need, reducing inventory costs and increasing agility.

BMW

BMW is another company using 3D printing extensively. Most notably, the company has recently moved into the series production of a 3D-printed metal component for its 2018 BMW i8 Roadster vehicle.

Using topology optimisation, designers were able to optimise the vehicle’s roof bracket — a fixture for the folding/unfolding mechanism of the vehicle’s soft top. 3D printed in aluminium alloy powder (AlSi10Mg), the new roof bracket is 44% lighter than its conventionally made counterpart.

Furthermore, engineers optimised the design of the bracket to eliminate support structures. By doing so, the team was able to increase throughput from 51 to 238 of these parts per platform. This makes BMW’s roof bracket the first automotive component to be mass-produced with the help of metal 3D printing.

Bugatti

An exciting application of metal 3D printing comes from luxury car manufacturer, Bugatti. The French automaker has developed a 3D-printed brake caliper to be used on its Bugatti Chiron supercar.

An essential part of the braking system, the brake caliper has been made lighter and stronger thanks to 3D printing. Measuring 41 x 21 x 13.6 cm, the part took 45 hours to print using SLM technology and titanium powders.

By using 3D printing, Bugatti also achieved a 40% weight reduction for the caliper, when compared to machined aluminium alternative.

In 2018, the company successfully tested the brake caliper, proving that it can meet extreme strength, stiffness and temperature requirements.

Audi

Audi presents a different business case for metal 3D printing. In this case, the German automaker is using the technology to produce spare parts that are in low demand.

Metal 3D printing allows Audi to produce these parts on demand, producing and supplying spare parts as they are needed. This in turn greatly simplifies logistics and warehousing.

Audi identified that smaller, complex components would be most suited for metal 3D printing. A good example of a component is water adapters, which Audi is already producing for the Audi W12 engine. The company says that the load capacity of the components is comparable to that of parts manufactured using traditional methods.

Medical

In the medical field, metal 3D printing allows highly customised medical devices, like orthopedic implants, to be created.

It’s far from unusual for off-the-shelf orthopaedic implants to be used for replacement surgeries. However, prefabricated implants can sometimes cause problems after the surgery as they don’t always fit properly.

To avoid this, 3D printing is increasingly being used to create customised, patient-specific implants with improved functionality.

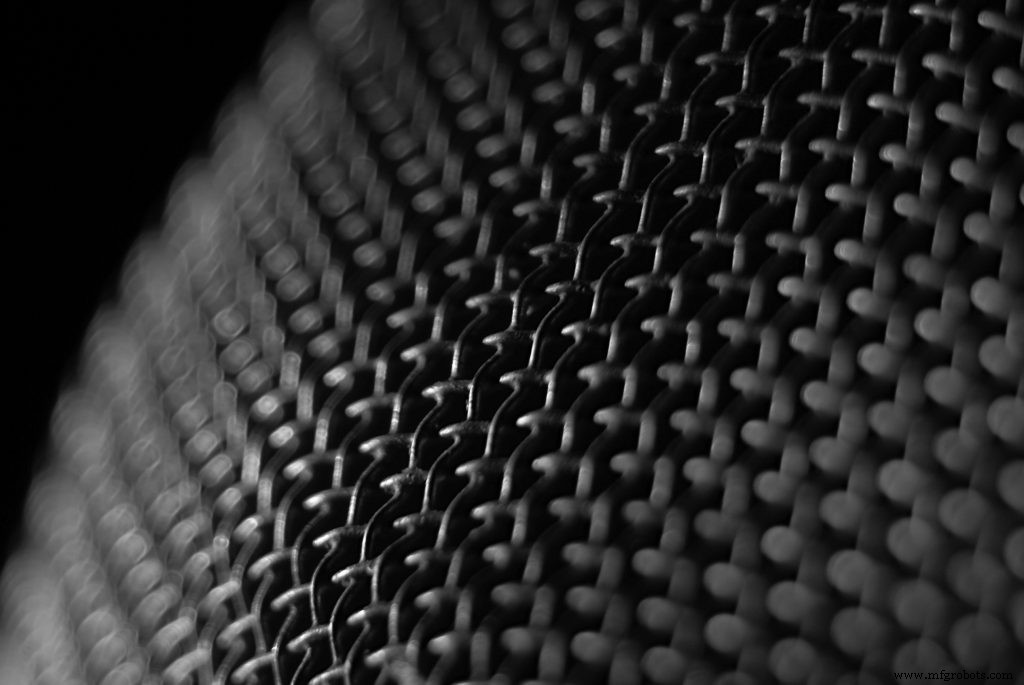

For example, implants can be designed with improved porosity and surface texture, facilitating the growth of the tissue around the implant. This level of complexity can only be achieved with 3D printing. SmarTech Publishing predicts that more than 2 million implants will be 3D printed in metal by 2025.

Additionally, metal 3D printing can be used to create hip and knee joint replacements, cranial reconstruction implants and spinal implants.

Lima Corporate

Italian medical device manufacturer Lima Corporate has been bringing additively manufactured hip implants to market for 10 years, using Electron Beam Melting (EBM) technology.

The company developed a technology for 3D printing biocompatible titanium in cellular solid structures that resemble natural bone. Such structures are used to coat an implant, allowing it to be better integrated with human tissue.

The technology is said to have helped almost 100,000 patients, enabling better implant performance and outcomes.

Industrial Goods

When it comes to the design and manufacture of tooling equipment, 3D printing can empower engineers to overcome traditional limitations. This can mean being able to create a mould or core in a matter of days instead of months, significantly reducing lead times.

Within the injection moulding industry, moulds are typically CNC-machined. Here, production costs can range from from $20,000 to hundreds of thousands of dollars. Lead times can last between 2 to 4 months. Additionally, moulds can often require multiple design iterations to achieve the final design, a costly and time-intensive process.

However, metal 3D printing can overcome these inefficiencies in several ways. First, the technology enables rapid design iterations, enabling changes to be made with relative ease.

Second, the performance of tooling aids and components can be enhanced with additive manufacturing.

For example, conformal cooling channels, lattice structures, and complex core/cavity shapes, which are too expensive or impossible to manufacture traditionally, can be factored into a mould design and 3D printed.

Conformal cooling channels are particularly beneficial as they help to achieve more homogenous heat transfer within the mould, compared to traditionally drilled straight-line cooling channels, resulting in greater cooling characteristics.

GW Plastics 3D prints moulds with conformal cooling

GW Plastics, US-based mould maker, has invested in hybrid metal 3D printing with the goal of building injection moulds with conformal cooling. One of the key reasons for this investment is faster cycles and better part quality enabled by 3D-printed moulds.

In fact, the company says 3D-printed moulds can save up to 30% of the cycle time by reducing cooling time. Furthermore, metal 3D printing allows GW Plastics to print a mould as a single piece, thus eliminating the need to assemble multiple components.

Post-processing

Post-processing is an unavoidable step when 3D printing metal parts. Post-processing helps to improve the mechanical properties, geometrical accuracy and aesthetics of a part, ensuring that a part meets the required design specifications.

Before printing your part, it’s important to understand the various post-processing methods that can be used to finish a metal part.

In this section, we’ll be looking at some of the main post-processing steps that can help to achieve the necessary finish for metal 3D-printed parts.

Stress relief

High temperatures and subsequent cooling are a common occurrence during the metal 3D printing process. However, when a metal part is subjected to such extreme temperature changes, this can lead to residual stress.

To avoid deformations that can occur as a result of a build-up of residual stress, parts produced with powder bed processes must undergo a stress relieving cycle. The number of stress relief cycles depends on the metal or alloy used to produce a part.

In order to protect the surface of a part from oxidation, the stress relieving heat treatment takes place in an inert (typically argon) atmosphere. Parts are typically heat treated while still attached to the build platform.

During the stress relieving cycle, the whole platform is placed in a furnace, where the part is heated to a temperature range between 550-675°C for 1 to 2 hours and then cooled down slowly. Stress corrosion cracking can also be reduced through this stress relief process.

Hot Isostatic Pressing (HIP)

Secondary heat treatment like Hot Isostatic Pressing (HIP) helps to improve the microstructure and mechanical properties of a metal part.

With HIP, high temperatures (up to 2200ºC) and isostatic inert gas pressure (from 100 to 3100 bar) are applied to a part to achieve the highest possible density, reduce porosity and eliminate internal voids.

The HIP treatment of metal parts results in optimum mechanical properties that can be compared with wrought and cast alloys.

Important to note is that the natural cooling in an HIP system can take between 8 and 12 hours. However, HIP systems powered by uniform rapid cooling technologies have been developed, allowing for the parts to be cooled from 1,260 to 300°C in less than 30 minutes.

Powder removal

With powder bed processes, a printed part is encapsulated in the unused powder which needs to be removed once the printing process is complete. The excess powder can be removed manually or automatically with the help of specialised equipment, and then recycled for later use.

The removal of any unmelted powder trapped inside a part should also be taken into consideration. For this reason, at least two escape holes should be factored into the design to help easily remove powder after printing.

Part removal

Once a part has been printed, it will need to be removed from the build platform. Build plates are then machined separately to remove excess material and return them to a usable state.

Wire Electrical Discharge Machining (WEDM) is the process of choice for cutting metal parts away from their build plates. WEDM involves creating electrical dischargers, releasing sparks which rapidly cut away material. Although the process is comparatively slow and used only with electrically conductive metals , it leaves a clean, smooth surface.

Cutting parts away with a bandsaw is another, considerably faster method. However, the process lacks the precision of wire EDM. However, if a part is going to be CNC machined afterwards, this precision can be sacrificed in favour of a faster post-processing time.

Support removal

Support structures are often considered a necessary evil when it comes to 3D printing, and this is particularly the case with metals.

Powder bed fusion technologies, like SLM and DMLS, will always require supports to ensure that they are anchored to the base plate and to mitigate the effects caused by residual stresses.

These supports are typically made from the same material as the part itself and help to minimise defects such as warping or cracking resulting from the high processing temperatures.

Supports are typically removed with the help of CNC machining. However, it’s a good practice to design as few supports as possible. In the Designing for Metal 3D printing section, we look at some of the ways to reduce the amount of support structures.

Surface finishing

As we’ve seen, a metal part that has just been printed won’t have the necessary properties required of the finished part. To achieve a smooth finish for a metal part, there are a number of common surface finishing techniques, including machining, sand blasting, media blasting and polishing.

For example, metal polishing can be used to achieve a ‘mirror-like’ finish for your part. Typically, polishing will be required before other surface treatments are conducted, in order to prevent corrosion and improve the appearance of the part. Applications are typically in the aerospace and automotive industries, as well as medical.

Abrasive blasting methods, such as sandblasting, bead blasting and media blasting, involves an abrasive material being forcibly sprayed onto a part to achieve a smooth surface.

Designing for Metal 3D Printing

Key Considerations

Metal additive manufacturing gives us the freedom and flexibility to produce parts with complex shapes and intricate features. However, as with any technology, it does have its own set of capabilities and limitations. Understanding the basics of design for metal 3D printing is therefore crucial to obtain a successful print.

Below are some of the key considerations to keep in mind when designing for metal 3D printing.

1. Wall Thickness

Choosing the right wall thickness can make the difference between a successful and a failed print.

As a general rule of thumb, it’s recommended to design walls with a minimum wall thickness of 0.4mm.

It’s also important to ensure that the wall thickness of your parts are not too thin or thick, as this can result in deformation during the printing process or cause damage after removal from the build plate.

In the case of thick walls, the mass can be minimised by applying lattice or honeycomb structures, making the overall printing process cheaper and faster.

2. Support structures

While it’s ideal to design a part with the minimum amount of supports necessary, support structures will virtually always be required with metal 3D printing technologies (except for DED).

Supports play two main roles:first, they are used to anchor a metal part to the base plate to draw away heat, which could otherwise cause residual stresses and build failures.

Second, supports are required to successfully print complex features such as holes, angles and overhangs. For these features, angle measures should be noted:overhangs with an angle less than 45° will require supports.

For features located inside a part, such as horizontal holes along the X or Y axis, it’s generally recommended to design angled support structures.

Angled supports can help maintain a solid connection with the printing bed while minimising the amount of contact the supports have with your part’s surface area. This will make post-processing much easier.

Finally, make sure to check that all support structures will be accessible after printing. Any supports that are difficult to reach will be hard to remove cleanly.

3. Overhangs and Self-Supporting Angles

Overhangs are unsupported downward-facing surfaces, and will need to be carefully considered when designing a part.

Large overhangs (typically over 1mm) will require support structures to prevent them from collapsing during the printing process. The maximum length of an unsupported horizontal overhang is typically 0.5mm, and it is important to keep your overhangs below this length.

If your design requires overhangs, you can also design fillets and chamfers under the downfacing surfaces to make the overhang self-supporting.

Angled features can be designed self-supporting. For this, the angle of a feature should not be less than 45°.

4. Part Orientation

Part orientation is another critical consideration with metal 3D printing. Experimenting with the orientation of your part is the best way to minimise the amount of support structures needed.

For example, if you want to make a metal part with hollow tubular features, a horizontal orientation will take up more space, while a vertical or angled orientation will save space and reduce the amount of supports needed.

Part orientation is also important in determining the accuracy and surface roughness of a part. When selecting your part orientation, keep in mind that downward and upward facing surfaces will have different surface roughness (so-called down-skins tend to have inferior surface finish). If you want to produce detailed features with the best accuracy, make sure to orientate these on the upward facing surface of the part.

5. Channels and Holes

Metal additive manufacturing is notable for its ability to produce parts with internal complex channels for improved fluid flow and holes. A general rule of thumb is to not design such features under 0.4mm in powder-bed processes and under 0.2mm in Metal Binder Jetting. Holes and tubes larger than 10mm in diameter will require support structures.

Keep in mind that perfectly round horizontal holes are still a challenge to 3D print. Consider redesigning such shapes into a self-supporting teardrop or diamond shape.

Additionally, if you are designing a hollow part, you need to factor in the design escape holes to ensure the removal of the unmelted powder. A recommended diameter for escape holes is 2-5mm.

Conclusion

Metal 3D printing:a viable manufacturing technology

Metal 3D printing is emerging as a viable manufacturing technology, as advancements across the spectrum of hardware, materials and software continue to be made.

The technology could help to drive new business models and product development strategies by enabling economic low-volume and on-demand production, innovative design possibilities and, of course, mass customisation.

Of course, it will take some time for companies to become fully confident with the technology. However, an increase in knowledge sharing and education will not only help to further the potential of metal 3D printing, but will also spur a wider adoption of the technology across industries.

Discover More Metal 3D Printing Resources:

Expert Interviews

Digital Alloys CEO Duncan McCallum on Joule Printing and the Future of Metal 3D Printing

HP’s Global Head of Metals on the Impact of HP Metal Jet

ANSYS’ Chief Technologist on Achieving Metal 3D Printing Success with Simulation

Sintavia President Doug Hedges on Achieving Serial Production with Metal 3D Printing

APWORKS CEO Joachim Zettler on Finding the Right Business Case for Metal 3D Printing

SmarTech Analysis’ Scott Dunham on the Future of Metal 3D Printing, Service Bureaus and the AM Materials Market [Part Two]

MELD Manufacturing CEO Nanci Hardwick on Fulfilling the Potential of Metal Additive Manufacturing

3DEO’s President Matt Sand on Taking Metal 3D Printing Into High-Volume Production

VELO3D’s VP of Technology Partnerships on Expanding the Capabilities of Metal 3D Printing

Metal 3D Printing Technologies

Metal 3D Printing:Where are We Today?

All You Need to Know About Metal Binder Jetting

Metal 3D Printing:What is Direct Energy Deposition?

An Introduction to Electron Beam Melting

An Introduction to Wire Arc Additive Manufacturing

Your Guide to the Top DMLS Machines [2018]

Designing for Metal 3D Printing

6 Important Design Considerations for Metal 3D Printing

Making Metal Parts Lighter with Metal 3D Printing

Metal 3D printing Materials

Why Materials are the Key to Metal 3D Printing Success:Expert Interview with voestalpine’s Armin Wiedenegger

3D Printing Precious Metals – a New Approach?

Scalmalloy:The Latest High-Performance Material for Metal 3D Printing

A Quick Guide to 3D Printing Metals

A Guide to 3D Printing With Titanium

Metal 3D Printing Challenges

5 Common Problems Faced with Metal 3D printing – and How You Can Fix Them

Quality Assurance for Metal 3D Printing:Solving 3 Common Challenges

Metal 3D Printing Applications

5 Innovative Use Cases for Metal 3D Printing

How Can 3D Printing Benefit Metal Casting? Here Are 3 Ways

3d printen

- Een beginnershandleiding voor siliconen 3D-printen

- Een korte handleiding voor 3D-printen met Binder Jetting

- Een uitgebreide gids voor 3D-printen met materiaalstralen

- TPU 3D-printen:een gids voor 3D-printen van flexibele onderdelen

- 3D-printen in-house vs outsourcing:de definitieve gids

- 5 innovatieve toepassingen voor 3D-metaalprinten

- Metalen onderdelen lichter maken met 3D-printen op metaal

- Ondersteunende structuren voor 3D-printen:een complete gids

- Een gids voor 3D-printen met titanium

- De complete gids voor 3D-printen

- Selectiegids voor 3D-afdrukmaterialen