Een beginnershandleiding voor metaalgieten

Een overzicht van metaalgieten in een gieterij

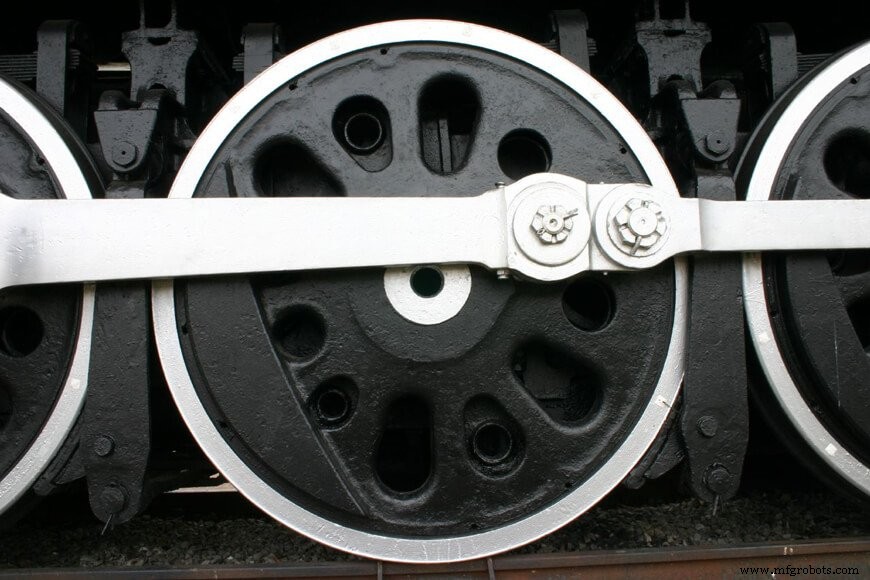

Ons leven is gevuld met producten van gegoten metaal. Veel van de metalen voorwerpen die we als vanzelfsprekend beschouwen - treinwielen, trekhaken, lantaarnpalen, grootschalige industriële apparatuur en zelfs beeldhouwkunst - worden gegoten in een gieterij. Het enorme aantal verschillende toepassingen voor gegoten metaal toont zijn veelzijdigheid aan:metaal kan worden gegoten in duurzame, complexe metalen componenten met minimale machinale bewerking of lassen, waardoor de behoefte aan dure arbeid wordt verminderd. Wat nog belangrijker is, is dat metaalgieterijen een belangrijke gebruiker zijn geworden van gerecycled metaalschroot, door verouderde metalen voorwerpen te gebruiken en deze om te zetten in bruikbare producten.

Wat is metaalgieten?

Gieten is een proces waarbij solide metalen vormen (gietstukken) worden gemaakt door holtes in mallen te vullen met vloeibaar metaal en het object vervolgens te laten afkoelen. De basisstappen bij het maken van gietstukken zijn het maken van patronen, gieten, smelten en gieten, afkoelen, uitschudden en reinigen, warmtebehandeling en inspectie.

Patroon maken

In giettermen is een "patroon" een replica van het te gieten object dat wordt gebruikt om de vormholte te vormen. Ze kunnen worden gemaakt van een breed scala aan materialen, waaronder hout, metaal of kunststof. Patternmaking is het proces voor het produceren van deze patronen. Omdat het patroon de gietvorm bepaalt, kan een gietstuk niet beter zijn dan het patroon waaruit het is gemaakt. Om een gietstuk van hoge kwaliteit te produceren, is het essentieel dat het patroon zorgvuldig is ontworpen, geconstrueerd en afgewerkt.

De belangrijkste functies van een patroon zijn:

- vorm de vormholte

- aanpassen aan de kenmerken van het gegoten metaal

- geef nauwkeurige afmetingen op

- een middel bieden om vloeibaar metaal in de mal te brengen (het poortsysteem)

Naarmate het stolt, heeft metaal de neiging te krimpen en/of te vervormen (in verschillende mate afhankelijk van het gegoten metaal). Het patroon is ontworpen met ingebouwde krimp- en vervormingstoeslagen om te compenseren. Het moet ook worden gebouwd met een tapsheid in de verticale wanden, een zogenaamde tocht, die nodig is om het patroon te extraheren zonder de malwanden te verstoren.

Holle gietstukken kunnen worden gemaakt met behulp van een kern - een extra stuk zand of metaal dat de interne gaten en doorgangen van een gietstuk vormt. Elke kern wordt in de mal geplaatst voordat het gesmolten metaal wordt gegoten. Om elke kern op zijn plaats te houden, heeft het patroon uitsparingen die kernafdrukken worden genoemd, waar de kern op zijn plaats kan worden verankerd.

Molding

Vormen is het proces van het voorbereiden van een mal om gesmolten metaal te ontvangen. Er zijn twee verschillende soorten schimmelprocessen:herbruikbaar en niet-herbruikbaar.

Zoals de naam al doet vermoeden, kunnen herbruikbare mallen herhaaldelijk worden gebruikt. Het gietproces breekt de mal niet af tijdens het metaalstollings- en koelproces. Herbruikbare mallen zijn meestal gemaakt van metaal.

Daarentegen zijn niet-herbruikbare mallen tijdelijke objecten die worden vernietigd tijdens het metaalstollings- en koelproces. De meest gebruikte niet-herbruikbare vormmethode is zandgieten, een proces waarbij speciaal behandeld zand (“groen” zand) rond het patroon wordt geramd en in een drager (kolf) wordt geplaatst. Het patroon wordt vervolgens verwijderd, de kernen worden op hun plaats gezet en het poortsysteem wordt tot stand gebracht om het gesmolten metaal in de mal te leiden.

Elk van deze algemene matrijsmethodecategorieën heeft veel gespecialiseerde subtypes die zijn geoptimaliseerd voor verschillende gietmetalen en verschillende niveaus van patrooncomplexiteit. Dergelijke methoden omvatten slush-gieten, drukgieten, schaalgieten en investeringsgieten.

Smelten en gieten

Er zijn twee categorieën metalen waaruit gietstukken worden gemaakt:ferro (metalen die ijzer bevatten) en non-ferro (metalen die geen ijzer bevatten). Ferrolegeringen omvatten staal, smeedbaar ijzer en grijs ijzer. De meest gebruikte non-ferro legeringen bij het gieten zijn aluminium en koper, maar legeringen op magnesium-, nikkel- en titaniumbasis worden soms gebruikt voor gespecialiseerde toepassingen.

De metalen die moeten worden gesmolten en gegoten - meestal een mix van gerecycled schroot en legeringsmetalen - worden geladen om de oven te "laden". Eenmaal in de oven wordt het metaal onderworpen aan extreem hoge temperaturen totdat het smeltpunt (vaak boven de 2500 graden Fahrenheit [1370 °C]) is bereikt. Gespecialiseerde ovens zijn nodig om zulke hoge temperaturen te bereiken.

De twee dominante soorten smeltovens die door gieterijen worden gebruikt, zijn elektrische boog en inductie.

De vlamboogoven werkt als een batch-smeltproces, waarbij batches van gesmolten metaal worden geproduceerd die bekend staan als "verhit". Het metaal wordt gesmolten door elektrische energie via grafietelektroden aan de binnenkant van de oven te leveren. Extra chemische energie wordt geleverd door autogeenbranders en zuurstoflansen. Tijdens het smeltproces wordt zuurstof geïnjecteerd om onzuiverheden en andere opgeloste gassen te verwijderen. Terwijl het metaal smelt, vormt zich slak en drijft deze naar de bovenkant van het gesmolten metaal; de slak, die vaak ongewenste onzuiverheden bevat, wordt verwijderd voordat deze wordt afgetapt (het proces waarbij metaal uit de oven wordt verwijderd).

Een inductieoven brengt elektrische energie over door inductie - een elektrische hoogspanningsbron van een primaire spoel induceert een lage spanning, hoge stroom in de staallading of secundaire spoel. Inductieovens zijn in staat een grote verscheidenheid aan metalen te smelten en te legeren met minimaal smeltverlies, maar als het gaat om metaalverfijning zijn ze minder in staat dan elektrische vlamboogovens.

Vanwege hun respectievelijke sterke en zwakke punten worden vlamboogovens op grotere schaal gebruikt voor het smelten van ferrometaal, terwijl inductieovens dominanter zijn in non-ferrotoepassingen.

Stijven, uitwerpen en reinigen

Kroezen, robotarmen en door zwaartekracht opgewekte gietmachines worden gebruikt om gesmolten metaal van de ene naar de andere locatie te verplaatsen. Geschoolde metaalbewerkers zullen ook gesmolten metaal gieten met pollepels. Gesmolten metaal wordt in de mal gegoten via een systeem van poorten en stijgbuizen; het metaal koelt af en stolt, neemt permanent de vorm aan van het inwendige van de mal (leegte), het neemt in. Het gietstuk wordt vervolgens uit de mal geworpen of door shakeout uit een zandvorm verwijderd.

De poorten en stijgbuizen die het gesmolten metaal aan de binnenkant van de mal leveren, vullen zich tijdens het proces ook met gesmolten metaal. Metaal in de mal stolt samen met metaal in het poort- en stijgsysteem en vormt een enkel stuk. Onmiddellijk na het uitwerpen/schudden is het metaal van het poort- en berijderssysteem nog steeds bevestigd aan het hoofdgietlichaam. Dat overtollig metaal wordt tijdens het reinigingsproces verwijderd (veelal wordt een hakhamer of lintzaag gebruikt). Een mix van tuimelvaten, luchtstraaleenheden en hogedrukreinigers wordt gebruikt om eventueel achtergebleven zand of kalk te verwijderen.

Het resulterende gietstuk moet qua vorm en verhouding identiek zijn aan het oorspronkelijke patroon, hoewel het iets kleiner kan zijn vanwege metaalkrimp.

Warmtebehandeling en inspectie

Sommige gietstukken worden gebruikt in veeleisende industriële toepassingen:ze moeten mogelijk hun exacte vorm behouden bij temperaturen onder het vriespunt, bestand zijn tegen corrosie in een natte omgeving of onder een enorm gewicht kunnen dragen. Warmtebehandeling wordt gebruikt om de fysische eigenschappen van metaal aan te passen aan de vereiste specificaties.

Warmtebehandeling omvat het gebruik van verwarming en koeling, vaak tot extreme temperaturen, om de spanning in een gegoten onderdeel te verminderen en/of de fysieke eigenschappen van het metaal te wijzigen. De temperatuur moet nauwkeurig worden geregeld om de gewenste fysische eigenschappen te bereiken.

Voordat een productierun van gietstukken als voltooid kan worden beschouwd, worden de fysieke eigenschappen en structurele integriteit getest. Testmethoden die de vernietiging van het te testen gietstuk vereisen, staan bekend als destructieve tests, terwijl tests die het gietstuk niet beschadigen, worden gecategoriseerd als niet-destructief.

De gebruikte testmethoden zijn afhankelijk van hoe veeleisend de specificaties zijn. Voor sommige puur esthetische producten is slechts een korte visuele inspectie voor maatnauwkeurigheid, scheuren en oppervlakteafwerking vereist. Aan de andere kant, als het gietstuk moet presteren in een industriële hoedanigheid, kunnen al zijn fysieke eigenschappen (ductiliteit, treksterkte, rek, slagvastheid, hardheid, enz.) uitvoerig worden getest.

Levensduur en recycling

Nadat een gietstuk de inspectie heeft doorstaan, wordt het verzonden, verkocht en in gebruik genomen. Producten van gegoten metaal, vooral producten die een warmtebehandeling hebben ondergaan, zijn duurzaam. Afhankelijk van de metaallegering en de toepassing kan hun levensduur variëren van enkele maanden tot tientallen jaren. Zodra de levensduur van een gietstuk eindigt, begint de cyclus opnieuw. Het wordt verzameld door een schroothoop, gerecycled en omgevormd tot een nieuw object.

Wilt u meer weten over de productie van metaalgietwerk op maat? Een beter begrip van het metaalgietproces en hoe u uw behoeften kunt communiceren met een productiegieterij, zal ervoor zorgen dat uw gietproject succesvol is.

Gerelateerde artikelen:

- In de diepte casten:het leven van een castingserie

- Voorwaarden voor metaalgieten

- Gegoten staalproductie

- Nodulair gietijzer versus gietijzer

- Warmtebehandeling

Metaal

- De beginnershandleiding voor veerbekrachtigde zeehonden

- De beginnershandleiding voor drukveren

- De beginnershandleiding voor dubbelzijdige schroeven

- De beginnershandleiding voor jukuiteinden

- De beginnershandleiding voor zelfsluitende scharnieren

- De beginnershandleiding voor trekveren

- Een beginnershandleiding voor flexibele magneten

- Kunststofcomponentennormen:een handleiding voor beginners

- Wat is casten? - Definitie| Soorten casting

- Wat is een ferrometaal? – Een complete gids

- Precisie gietgids