Hoe volwassen is uw branche in de adoptie van 3D-printen? [Infographic]

[Afbeelding tegoed:EOS]

3D-printen wordt nu in veel industrieën gebruikt voor prototyping, productontwikkeling en productie. Van de auto-industrie tot de bouw, industrieën passen 3D-printen toe om digitale transformatie te stimuleren en profiteren van snellere doorlooptijden, meer ontwerpvrijheid en digitale productie.

Veel bedrijven blijven echter terughoudend met het omarmen van 3D-printen, vaak vanwege een gebrek aan begrip van hoe de technologie momenteel in hun sector wordt gebruikt, en onzekerheid of het wel het juiste moment is om te investeren .

De adoptie van 3D-printen in alle sectoren

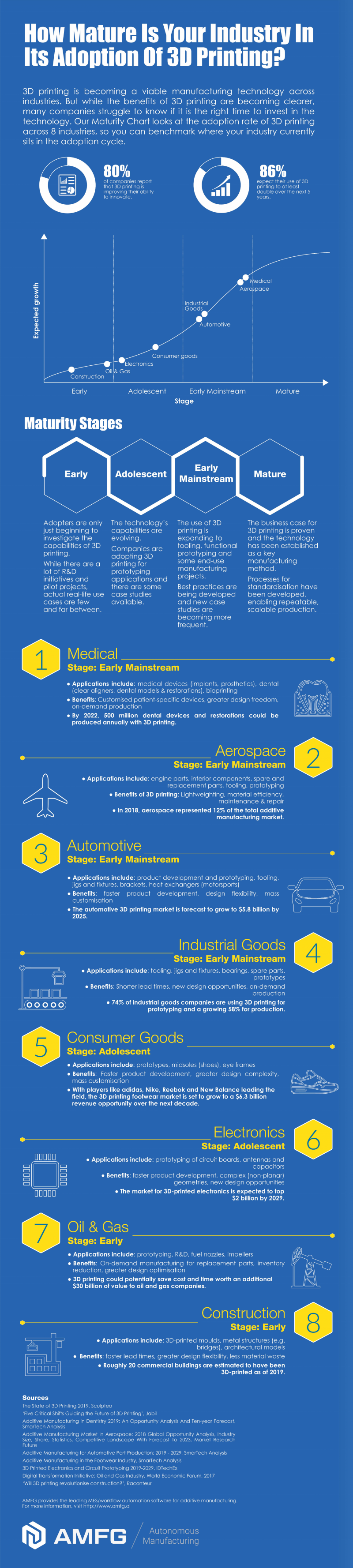

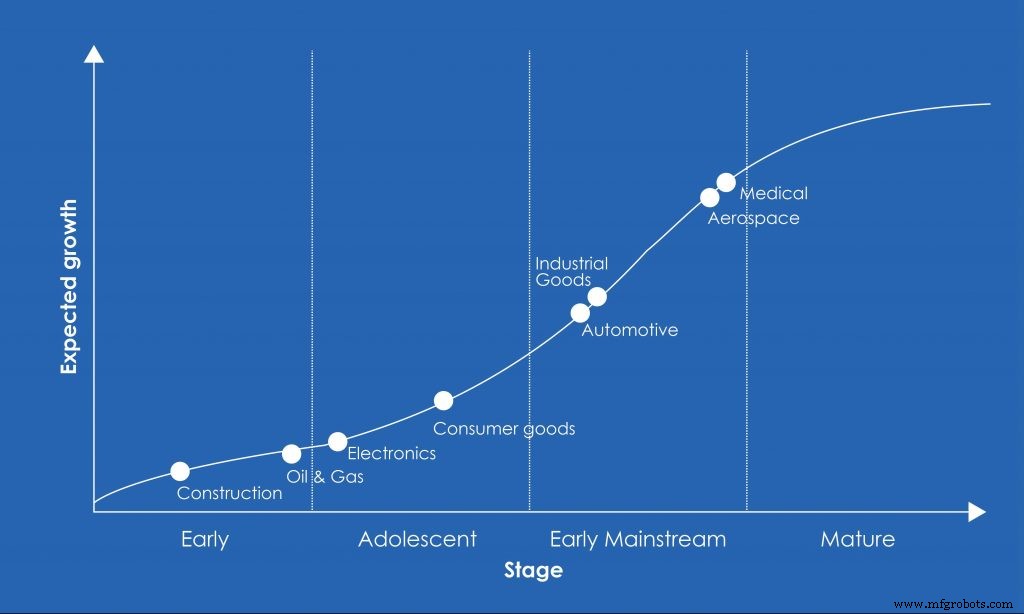

Om bedrijven te helpen beter te begrijpen hoe 3D-printen evolueert in verschillende sectoren, hebben we een Maturity Chart samengesteld met 8 belangrijke industrieën. Bekijk onze infographic hieronder:

Klik hier om de infographic te vergroten

Het diagram is verdeeld in vier hoofdfasen van adoptie, die we hieronder hebben beschreven.

- Vroeg stadium . In dit stadium beginnen early adopters nog maar net de mogelijkheden van de technologie te onderzoeken. Hoewel er veel R&D-initiatieven en proefprojecten zijn, zijn er maar weinig echte praktijkvoorbeelden.

- Adolescente fase . De mogelijkheden van de technologie evolueren. Bedrijven passen 3D-printen toe voor prototyping-toepassingen en er komen steeds meer casestudies beschikbaar.

- Vroege mainstream . Het gebruik van 3D-printen breidt zich uit naar tooling, functionele prototyping en enkele productieprojecten voor eindgebruik. Best practices voor de technologie beginnen te worden ontwikkeld. Nieuwe casestudies verschijnen vaker.

- Volwassen stadium . De technologie is bewezen, goed begrepen en een gevestigde productiemethode in vele industriële sectoren. De belangrijkste standaarden zijn ontwikkeld, waardoor herhaalbare kwaliteit op schaal mogelijk is.

De mate van acceptatie van 3D-printen varieert sterk tussen verschillende sectoren. Hieronder onderzoeken we de stand van de technologie in de 8 belangrijkste industrieën die deze technologie omarmen, en hoe de toekomst van 3D-printen eruitziet voor elke sector.

Lucht- en ruimtevaart

Podium :Vroege mainstream

De lucht- en ruimtevaartindustrie is een van de eerste gebruikers van 3D-printen, met het eerste gebruik van de technologie die teruggaat tot 1989. In 20202 vertegenwoordigt de lucht- en ruimtevaart een aandeel van 16,8% van het additief van 10,4 miljard dollar productiemarkt, die sterk bijdraagt aan de voortdurende vooruitgang binnen de industrie.

Het is duidelijk dat de lucht- en ruimtevaart een van de meest volwassen industrieën is voor 3D-printen. Hier voegt de technologie waarde toe aan prototyping- en toolingtoepassingen, en nog meer aan de productie van eindonderdelen.

Sommige van de grootste spelers in de industrie, waaronder GE, Airbus, Boeing, Safran en GKN, hebben geavanceerde 3D-printtechnologieën, met name voor metaal, in hun productieprocessen geïmplementeerd.

Een voorbeeld hiervan is Boeing's 777X tweemotorige jet die eerder dit jaar voor het eerst vloog met zes 3D-geprinte onderdelen in zijn GE9X-motoren. Onder deze onderdelen bevinden zich de bekende 3D-geprinte brandstofsproeiers van GE, evenals andere onderdelen zoals temperatuursensoren, brandstofmixers en grotere onderdelen, zoals warmtewisselaars en afscheiders.

Naast het printen van eindgebruik onderdelen draagt de lucht- en ruimtevaartindustrie in hoge mate bij aan de verdere industrialisering van 3D-printen. Enkele van de opmerkelijke inspanningen zijn de lopende normalisatie-activiteiten en onderzoeksinitiatieven.

In februari 2018 werkte Boeing bijvoorbeeld samen met Oerlikon om titanium 3D-printen voor ruimtevaarttoepassingen te standaardiseren, terwijl SAE International in 2018 vier verschillende normen voor 3D-printen in de ruimtevaart uitvaardigde.

Als de industrie begint te praten over standaardisatie, is dat een duidelijke indicatie dat een technologie niet langer exotisch is, maar routinematig wordt geproduceerd.

Als we kijken naar de verwachte groei van 3D-printen in de ruimtevaart, voorspellen marktrapporten een CAGR tussen 17,5% en 20,24% in de komende vijf jaar. Deze cijfers suggereren dat het gebruik van de technologie zal blijven toenemen, aangezien lucht- en ruimtevaartbedrijven nieuwe use-cases vinden en hun expertise in 3D-printen verdiepen.

Samenvattend

Lucht- en ruimtevaartbedrijven behoren tot de meest geavanceerde gebruikers van 3D-printen. Ze nemen niet alleen 3D-printen op in de productie, maar dragen ook bij aan standaardisatie-inspanningen. Met meer vliegtuigen met 3D-geprinte onderdelen aan boord, heeft de technologie duidelijk de vroege mainstream-fase van adoptie bereikt.

Medisch

Podium :Vroege mainstream

3D-printen heeft aanzienlijke aantrekkingskracht gewonnen in de medische industrie, waardoor de mogelijkheid is vergroot om gepersonaliseerde zorg te bieden, op maat gemaakte medische apparaten en prechirurgische modellen te produceren.

Volgens een rapport van marktonderzoeksbureau SmarTech wordt de markt voor medisch 3D-printen, inclusief materialen, diensten, software en hardware, momenteel geschat op $ 1,25 miljard. Tegen 2027 zal dit aantal naar verwachting groeien tot $ 6,08 miljard.

Binnen medisch 3D-printen zijn de drie belangrijkste segmenten orthopedie, gepersonaliseerde chirurgie en medische hulpmiddelen.

Orthopedie is een van de grootste groeimogelijkheden. SmarTech voorspelt dat er tegen 2021 meer dan 1 miljard implantaten 3D-geprint in metaal zullen zijn.

Een van de belangrijkste drijfveren voor deze groei is de mogelijkheid om 3D-printen te gebruiken om superieure orthopedische implantaten te creëren. Dergelijke implantaten hebben complexe mesh-structuren, wat zorgt voor een betere botingroei en uiteindelijk betere behandelresultaten.

Bovendien is 3D-printen goed gepositioneerd om het leidende digitale proces te worden bij de fabricage van tandheelkundige modellen, orthodontische aligners, restauraties en meer.

De voordelen van 3D-printen, zoals meer maatwerk en hoge nauwkeurigheid, "zullen [tandheelkunde] naar een hoger niveau tillen en het punt bereiken waarop de hele industrie overgaat op additieven", voorspelt Scott Dunham, VP Onderzoek bij SmarTech Analysis.

Clear aligners, een transparante vorm van beugels, is een markt die klaar is om te gedijen met 3D-printen. Align Technology, de maker van Invisalign clear aligners, heeft bijvoorbeeld onlangs meer geïnvesteerd in de SLA 3D-printtechnologie van 3D Systems. Bij Align wordt de technologie gebruikt om mallen te produceren voor meer dan 320.000 unieke clear aligners per dag.

In dezelfde geest heeft SmileDirectClub, de pionier van remote clear aligner-therapie, een vloot van 49 HP opgebouwd Jet Fusion 4210 3D-printers. Het bedrijf is nu van plan om het komende jaar bijna 20 miljoen mondvormen te 3D-printen.

Naarmate de 3D-printtechnologie en -materialen vorderen, zullen tandheelkundige bedrijven overstappen op direct 3D-printen van transparante aligners in de komende jaren.

Om dit mogelijk te maken, is een cruciale factor echter het vermogen van regelgevende instanties in de gezondheidszorg om gelijke tred te houden met de zich ontvouwende mogelijkheden op het gebied van medisch en tandheelkundig 3D-printen.

Om samenvatten

De adoptie van 3D-printen binnen de medische industrie ligt dicht bij die in de lucht- en ruimtevaart. We hebben medisch echter iets vooropgezet vanwege de mogelijkheid om hele segmenten, zoals tandheelkunde, te verschuiven naar 3D-printen als een belangrijke productietechnologie.

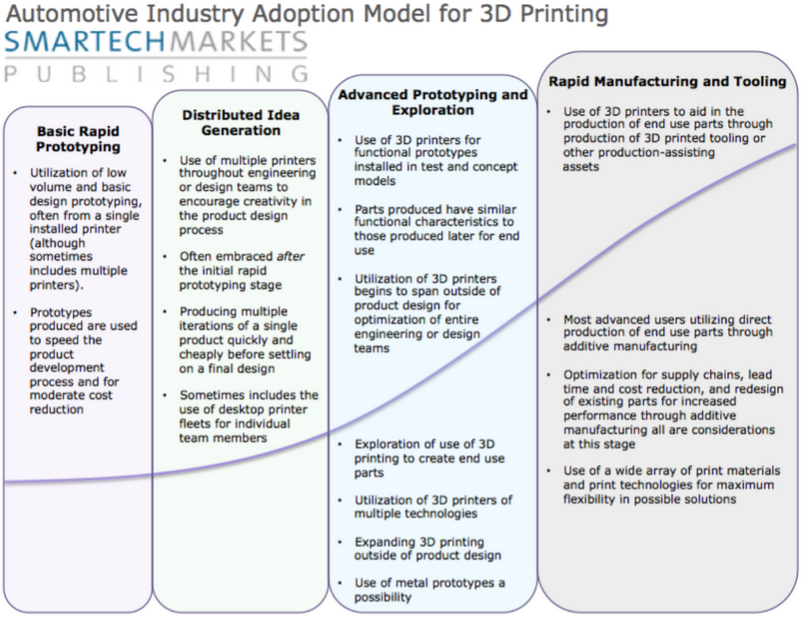

Automobiel

Podium :Vroege mainstream

Vanaf 2020 heeft 3D-printen zich in de auto-industrie gevestigd als een technologie voor prototyping en tooling-toepassingen. De technologie wint echter steeds meer terrein in serieproductie en de productie van aangepaste eindonderdelen, met name voor autosport en luxe voertuigen.

In de afgelopen 12 maanden hebben we gezien dat grote autofabrikanten 3D-geprinte onderdelen in hun voertuigen introduceerden. Ford werkt bijvoorbeeld samen met Carbon, een fabrikant van op hars gebaseerde 3D-printers, om eindgebruik en reserveonderdelen voor zijn voertuigen te produceren. De onderdelen omvatten onderdelen voor de hefboomarm, hulppluggen en parkeerrembeugels.

Eind 2018 meldde BMW dat het zijn miljoenste onderdeel, dat sinds 2010 in serieproductie is, in 3D had geprint. component, een raamgeleiderail voor de BMW i8 Roadster, werd 3D-geprint met HP's Multi Jet Fusion-technologie.

Naast polymeren krijgt 3D-printen van metaal steeds meer voet aan de grond in de auto-industrie. Dit wordt met name gedreven door de introductie van goedkopere en snellere metaalbinderstraaltechnologieën, die kosteneffectiever blijken te zijn voor serieproductie en massaaanpassing.

Volkswagen wil bijvoorbeeld HP's nieuwe Metal Jet-technologie gebruiken om structurele componenten voor massaproductievoertuigen te produceren. De automaker hoopt dit doel binnen de komende twee tot drie jaar te bereiken.

Deze trends geven aan dat de auto-industrie in de richting van de industrialisatie van 3D-printen raast binnen haar productieworkflow.

>Samenvattend

Het gebruik van 3D-printen in de auto-industrie heeft pas onlangs het vroege mainstream-stadium bereikt dankzij de snelle vooruitgang in de technologie. Hierdoor kon 3D-printen overgaan van een uitsluitend prototyping-tool naar een productie-oplossing voor nichemarkten zoals luxe- en raceauto's.

In de toekomst zullen we meer 3D-geprinte onderdelen zien geïnstalleerd in voertuigen dan luxe en sportwagens. Hierdoor kunnen autofabrikanten ook strategieën voor supply chain-optimalisatie, zoals on-demand en aangepaste productie, op een veel bredere schaal onderzoeken en implementeren.

Elektronica

Podium :Adolescenten

De elektronica-industrie is een jong maar groeiend gebied voor 3D-printen.

"Nu is de 3D-geprinte elektronicaruimte...waarschijnlijk waar de traditionele AM-ruimte ongeveer 5 jaar geleden was", zegt Simon Fried, medeoprichter van Nano Dimension, een fabrikant van elektronische 3D-printers, in een interview met AMFG.

“Momenteel gaat het vooral om rapid prototyping, maar het kan nog maar een paar jaar duren voordat we grotere hoeveelheden additive manufacturing van elektronica zien.”

Door gebruik te maken van 3D-printen kunnen ingenieurs in eigen huis prototypes van complexe printplaten en antennes ontwerpen en produceren.

Voor fabrikanten betekent dit dat ze het product kunnen versnellen ontwikkelingsproces door het elimineren van de noodzaak om hoogwaardige projecten uit te besteden aan derden.

Optomec en Nano Dimension zijn momenteel twee van de grootste spelers binnen de 3D-geprinte elektronicamarkt. Beiden ontwikkelen systemen die functionele elektronische componenten kunnen produceren.

Met name het Taiwanese elektronicabedrijf LITE-ON gebruikt Optomec's Aerosol Jet Technology sinds 2016 om antennes en sensoren voor consumentenelektronica te 3D-printen. Dit voorbeeld alleen al toont een enorm, maar grotendeels onbenut potentieel aan. van de technologie.

Om 3D-geprinte elektronica mainstream te maken, moet de technologie eerst schaalbaarder worden om hogere productievolumes te kunnen leveren. Materialen en ontwerpsoftware zullen ook een inhaalslag moeten maken om elektronische fabrikanten in staat te stellen onderdelen met een hogere complexiteit en functionaliteit in 3D te printen.

In de afgelopen jaren hebben we aanzienlijke vooruitgang gezien in 3D-geprinte elektronica. Deze ontwikkelingen zorgen ervoor dat 3D-printen van elektronica langzaam verandert van een hulpmiddel voor prototypes naar directe productie.

Samenvattend

Op dit moment bevindt 3D-printen met elektronica zich nog in de adolescentiefase. Het heeft zichzelf bewezen als een nuttige prototyping-technologie, maar heeft nog een lange weg te gaan voordat het de mainstream betreedt.

Bouw

Podium :Vroeg

De afgelopen jaren heeft 3D-printen in de bouw voor veel opwinding gezorgd. In veel opzichten is deze opwinding aangewakkerd door de mediahype rond het verleidelijke idee van volledig 3D-geprinte huizen.

Ondanks de hype staat 3D-printen binnen de bouwsector echter nog in de kinderschoenen.

Het overgrote deel van de bouwprojecten die de afgelopen jaren zijn gerealiseerd, is alleen voor demonstratiedoeleinden geweest. De waarde van deze projecten omvat een paar honderd miljoen dollar, een druppel op een gloeiende plaat in vergelijking met de jaarlijkse omzet van de bouwsector van $ 10 biljoen wereldwijd.

Momenteel zijn er vier belangrijke toepassingen voor 3D-printen binnen de bouwsector:

- Betonextrusie, waarbij een 3D-printer een speciale formulering van betonmateriaal extrudeert om een structuur te creëren, bijvoorbeeld een muur;

- 3D-printen van mallen, die vervolgens worden gebruikt om bouwcomponenten te produceren;

- 3D-printen van metalen constructies zoals bruggen met behulp van grootschalige metaaltechnologieën zoals Direct Energy Deposition;

- 3D-printen voor interieurontwerp en architecturale modellen.

Deze toepassingen variëren in hun volwassenheid. Beton 3D-printen kan bijvoorbeeld worden gebruikt om een fundering en muren van een gebouw te maken. Maar dit is slechts een deel van wat nodig is om een huis te bouwen, en omvat niet de installatie van verwarming, sanitair, elektriciteit, ramen, vloeren, dakbedekking en oppervlakteafwerking.

Echter, het 3D-printen van beton heeft de potentie om de komende jaren sterk te verbeteren. De wereldwijde markt voor 3D-printen voor beton zal naar verwachting groeien van $ 30,56 miljoen in 2018 tot $ 57,89 miljoen in 2024.

Deze groei zal grotendeels worden gestimuleerd door een toenemend aantal nieuwe, innovatieve bouwprojecten. Dubai heeft bijvoorbeeld een ambitieuze missie om de komende zes jaar 3D-printen te implementeren in 25% van de nieuwbouwprojecten.

Op dit moment kan een van de grootste overwinningen van 3D-printen in de bouw liggen in de productie van voegen en gevels, gebruikmakend van de kracht van 3D-printen om complexe en grote mallen te produceren.

Een recent renovatieproject voor een woon- en bedrijfsgebouw van 42 verdiepingen in New York City illustreert dit in hoge mate.

Gate Precast, een bedrijf dat aan de nieuwe gevel van het gebouw had gewerkt, ontdekte dat het maken van houten mallen voor het project een grote onderneming zou zijn die tot 9 maanden in beslag zou kunnen nemen.

Om het proces te versnellen, maakte het bedrijf gebruik van grootschalige 3D-printtechnologie, BAAM, en kon het 40 mallen printen binnen 8 en 11 uur.

Niet alleen waren de 3D-geprinte mallen sneller te produceren, ze gaven architecten ook veel meer flexibiliteit om innovatieve vormen in hun ontwerpen op te nemen.

Samenvattend

We hebben 3D-printen al in een vroeg stadium binnen de bouwsector geplaatst, aangezien de mogelijkheden van de technologie voor de sector pas vorm beginnen te krijgen. Momenteel heeft de bouwsector nog maar het oppervlak bekrast van wat mogelijk is met 3D-printen. Vanaf nu blijven 3D-geprinte huizen erg ver in het vooruitzicht.

Er is nog veel onderzoek en ontwikkeling voor de boeg voordat bouwbedrijven 3D-printen gaan toepassen om de belofte van 3D-geprinte huizen waar te maken.

Dat gezegd hebbende, blijven de mogelijkheden van de technologie om werkstructuren te produceren beperkt en zal meer onderzoek en ontwikkeling nodig zijn om ze vooruit te helpen.

In de meer nabije toekomst zal 3D-printen worden gebruikt voor architecturale modellen, interieurcomponenten en mallen.

Op de lange termijn is er echter veel ruimte om de technologie te verbeteren en te bevorderen, waardoor zowel architecten als bouwingenieurs veel meer kansen krijgen.

Olie en gas

Podium :Vroege

Multinationale olie- en gasonderneming, BP, heeft 3D-printen genoemd als een van de zes technologieën die de energiesector de komende jaren aanzienlijk zullen beïnvloeden. Een van de belangrijkste voordelen voor de sector zijn verbeterde productprestaties, lagere kosten en doorlooptijden en een flexibelere en meer gedistribueerde toeleveringsketen.

Ondanks deze voordelen verloopt de acceptatie van de technologie in de olie- en gasindustrie traag, waarbij bedrijven voornamelijk 3D-printen gebruiken voor prototyping-toepassingen en proefprojecten.

Een van de belangrijkste redenen waarom de acceptatie van 3D-printen in olie en gas traag is verlopen, is dat de grootste belanghebbenden in de industrie volledig afhankelijk zijn van hun toeleveringsketen. Olie &gas Tier 1- en Tier 2-leveranciers vertrouwen meestal op beproefde productiemethoden en zijn resistent tegen nieuwe productieprocessen zoals 3D-printen.

Pioniers zoals GE en Siemens Oil &Gas zijn echter al begonnen met het integreren van 3D-printen in hun productietoeleveringsketens, waarbij ze de technologie gebruiken om onderdelen voor turbomachines, waaiers, branders en branderwervelingen te produceren.

Voor dergelijke toepassingen zullen 3D-printtechnologieën voor metaal, zoals SLM, EBM en DED, het meest gunstig zijn voor de olie- en gasindustrie. Vooral DED zou waardevol kunnen zijn voor de sector, aangezien het niet alleen nieuwe onderdelen kan produceren, maar ook bestaande componenten kan repareren.

Samenvattend

Het World Economic Forum schat dat 3D-printen kosten en tijd kan besparen ter waarde van $30 miljard aan toegevoegde waarde voor olie- en gasbedrijven.

Om deze waarde te grijpen, is het van cruciaal belang voor de industrie om te werken aan het identificeren van de meest waardevolle vroege toepassingen van de technologie. Dit zal olie- en gasbedrijven helpen om competentie en vertrouwen in de technologie op te bouwen om het potentieel ervan te maximaliseren.

Ten slotte, om 3D-printen naar een meer algemeen gebruik binnen olie en gas te brengen, moet de technologie vooruitgaan om te voldoen aan robuuste prestaties en industriële veiligheidsnormen.

Er vinden al veel onderzoeksinitiatieven plaats met als doel de 3D-printprocessen en materialen te kwalificeren voor gebruik in olie en gas.

Bijvoorbeeld, Nanyang Technological University en een wereldwijd kwaliteitsborgingsbedrijf, DNL GL, hebben onlangs een vierjarige onderzoekssamenwerkingsovereenkomst ondertekend. De overeenkomst zal zich richten op het ontwikkelen van industriestandaarden, kwaliteitsborgingsprocessen en certificering voor 3D-printen in de maritieme en olie- en gasindustrie.

Gezien het huidige tempo van acceptatie en standaardisatie, voorspellen we dat olie- en gasbedrijven binnen de komende 5 tot 10 jaar 3D-printen in hun toeleveringsketens zullen gaan opnemen.

Industriële goederen

Podium :Vroege mainstream

De sector industriële goederen omvat de productie van machineonderdelen, gereedschappen en uitrusting die worden gebruikt bij de vervaardiging van andere goederen. Voor deze sector biedt 3D-printen tal van voordelen, waaronder kortere doorlooptijden, nieuwe ontwerpmogelijkheden en on-demand productie.

Dankzij deze voordelen en de rijping van de technologie en materialen, wordt 3D-printen nu steeds meer gebruikt in toepassingen variërend van gereedschap tot machinecomponenten en reserveonderdelen.

Bijvoorbeeld, een van 's werelds grootste kapitaalgoederenbedrijven, CNH Industrial, heeft onlangs aangekondigd dat het 3D-printen in zijn productieprocessen zal introduceren. Het belangrijkste aandachtsgebied wordt de productie van reserveonderdelen voor bussen en landbouwmachines.

Het bedrijf heeft al de eerste vier onderdelen geïdentificeerd die in plastic zullen worden vervaardigd, maar zal binnenkort op zoek gaan naar 3D-printen met metaal aan zijn mogelijkheden. Uiteindelijk hoopt CNH Industrial een volledig assortiment onderdelen te produceren met behulp van 3D-printen om "te reageren op alle soorten behoeften in elke fase van de levenscyclus van het product".

De fabrikant van kapitaalgoederen is niet de eerste speciale apparatuur bedrijf om de waarde van 3D-geprinte reserveonderdelen te realiseren. In de bouw onderzoekt Caterpillar al enkele jaren het gebruik van 3D-printen voor reserveonderdelen. Ook Siemens Mobility is begonnen met het 3D-printen van reserveonderdelen voor zijn spoordienst.

Bovendien vergemakkelijkt de rijping van desktop 3D-printers en hun verschuiving naar industriële kant de adoptie van 3D-printen voor gereedschapstoepassingen zoals mallen en armaturen.

Ondertussen worden 3D-zandprinters steeds vaker ingezet in gieterijen om zandkernen en mallen te maken voor onderdelen in zwaar materieel en machines. Zand 3D-printen is nuttig omdat het mallen kan produceren met aanzienlijk kortere doorlooptijden en minder kans op menselijke fouten dan traditionele methoden.

Samenvattend

3D-printen voor industriële goederen heeft duidelijk de vroege mainstream-fase bereikt, met veel grote bedrijven die de technologie implementeren om eindgebruik en reserveonderdelen te maken.

De industrie voor industriële goederen begint al de vruchten te plukken van 3D-printen. Om op deze vooruitgang voort te bouwen, moet de industrie samenwerken op het gebied van standaardisatie en onderzoeksactiviteiten. Dit zal helpen om meer geschikte use-cases te identificeren en het vertrouwen in de technologie te vergroten.

Consumentengoederen

Podium :Adolescenten

In de consumptiegoederenindustrie is de toepassing van 3D-printen vooral gericht op het maken van prototypes die worden gebruikt in de productontwerp- en ontwikkelingsfasen.

Hoewel snelle prototyping een sleutel blijft toepassing, kan het ware potentieel van de technologie liggen in de directe productie van consumentenproducten. De belangrijkste voordelen van het gebruik van 3D-printen om consumentenproducten voor eindgebruik te produceren, zijn kosteneffectieve aanpassingen en meer ontwerpvrijheid.

Vanaf 2019 zijn de productie van schoenen, brillen, sieraden en fietsen de grootste segmenten die gebruikmaken van 3D-printen.

De brillenindustrie is een voorloper geweest in het gebruik van 3D-printen voor de productie van eindgebruik. Het Berlijnse brillenbedrijf Mykita GmbH lanceerde al in 2011 's werelds eerste 3D-geprinte brillencollectie. Het bedrijf gebruikt polymeer SLS-technologie en nylonmateriaal om monturen te maken voor zijn MYLON-collectie zonnebrillen.

Bovendien doet de schoenenindustrie aanzienlijke investeringen om digitale workflows voor de productie van schoenen te ontwikkelen om snellere innovatie en massa-aanpassing mogelijk te maken.

Hiervoor gebruiken merken als adidas, Nike, New Balance, Reebok en Under Armour 3D-printtechnologieën zoals SLS, SLA en Carbon's DLS om 3D-geprinte elementen zoals tussenzolen en inlegzolen in hun schoenen te introduceren.

In het sieradensegment biedt 3D-printen op twee manieren voordelen voor sieradenmakers. De eerste is door 3D-afdrukken van investeringsgietpatronen, die goedkoper en sneller te produceren zijn dan traditionele methoden.

Een tweede benadering is om sieraden rechtstreeks in 3D te printen met behulp van edele metalen. Beide methoden maken het mogelijk om op maat gemaakte sieraden met dunne wanden en ingewikkelde details te creëren die onmogelijk op andere manieren te maken zouden zijn.

Ook fietsfabrikanten introduceren 3D-printen in hun productie. Deze nieuwe kans wordt grotendeels gedreven door de volwassen wordende composiet 3D-printtechnologie. Door composiet 3D-printen te gebruiken, kunnen fietsfabrikanten sneller en gemakkelijker aangepaste fietsen maken dan met meer gevestigde methoden.

Toegegeven, de acceptatiegraad van 3D-printen, zelfs binnen deze sectoren van de consumptiegoederenindustrie, is nog steeds relatief laag , vooral in vergelijking met baanbrekende industrieën zoals de lucht- en ruimtevaart en de medische sector.

Voor de meeste bedrijven in consumentengoederen is het implementeren van een productielijn voor 3D-printen economisch niet haalbaar, althans voorlopig niet. Ten eerste kunnen de productievolumes in 3D-printen momenteel niet concurreren met de volumes die met conventionele productie worden bereikt.

Maar zelfs als de kosteneffectiviteit van 3D-printen verbetert, is het onwaarschijnlijk dat de technologie ooit de massaproductiemethoden in een subsector van de consumentengoederenmarkt volledig zal vervangen.

Samenvattend

Ondanks de vele nieuwe toepassingen van 3D-printen binnen de sector consumptiegoederen, bevindt de technologie zich nog in een vroeg stadium van adoptie, vooral in vergelijking met sectoren als de lucht- en ruimtevaart en de medische sector. De productievolumes zijn ook lager in vergelijking met gevestigde methoden zoals spuitgieten.

Naarmate de technologie echter schaalbaarder wordt, zullen de komende vijf jaar meer bedrijven in consumentengoederen met 3D-printen voor eindgebruikstoepassingen gaan experimenteren. Dit zal helpen om de toepassingen en producten te identificeren die het meest kunnen profiteren van de technologie, en bedrijven in staat stellen deze in hun productieworkflows te introduceren.

Het gebruik van 3D-printen voor digitale productie

Van lucht- en ruimtevaart tot consumptiegoederen, industrieën omarmen digitale transformatie, waarbij 3D-printen een van de belangrijkste technologieën is die deze verschuiving stimuleren.

3D-printen helpt bedrijven om sneller betere producten te maken, hun activiteiten en toeleveringsketens te optimaliseren en te verkennen nieuwe bedrijfsmodellen.

De acceptatiegraad van de technologie verschilt echter per bedrijfstak. De tarieven zijn het hoogst in industrieën die hoogwaardige onderdelen in lage volumes produceren, zoals de lucht- en ruimtevaart en de medische sector, of waar snellere productontwikkeling en maatwerk vereist zijn, zoals in de automobiel- en consumptiegoederenindustrie.

De grootste waardegenererende kansen die 3D-printen biedt, zijn onder meer verbeterde productfunctionaliteit, hogere productie-efficiëntie, meer maatwerk, kortere time-to-market en on-demand reserveonderdelen, met name voor industrieën die veel activa nodig hebben.

Om deze reden versnellen bedrijven in de luchtvaart-, medische, automobiel- en industriële goederenindustrie hun investeringen in de technologie.

Dat gezegd hebbende, zijn er nog steeds bepaalde barrières die moeten worden overwonnen voordat de technologie echt wijdverbreid wordt toegepast. Deze omvatten standaardisatie van materialen en processen, lagere productiekosten en grotere herhaalbaarheid en betrouwbaarheid.

Fabrikanten van 3D-printers en andere belanghebbenden in de sector gaan deze uitdagingen het hoofd aan. Ze pakken deze beperkingen aan door machines uit te breiden met closed-loop besturingssystemen, samen te werken om normen te ontwikkelen en workflows te verbeteren met automatisering.

Het productie-ecosysteem verandert zeer snel, mede dankzij de groeiende mogelijkheden van 3D-printtechnologieën. Om te gedijen in dit ecosysteem, moeten bedrijven verder gaan denken dan 3D-printen voor prototyping en strategieën uitstippelen voor wat ze kunnen bereiken door over te stappen op digitale productie.

3d printen

- Hoe 3D-printen zijn stempel drukt in de medische wereld

- Hoe 3D-printtechnologie een belangrijk onderdeel wordt van Industrie 4.0

- Hoe verandert 3D-printen de defensie-industrie?

- Hoe verandert 3D-printen de auto-industrie? (2021)

- Hoe 3D-printen de reserveonderdelenindustrie transformeert [update 2021]

- Hoe volwassen zijn 3D-printtechnologieën voor metaal?

- AM Around the World:hoe volwassen is 3D-printen in de regio Azië-Pacific?

- Hoe de 3D-printindustrie helpt de uitdagingen van de coronaviruspandemie aan te pakken

- Hoe duurzaam is industrieel 3D-printen?

- Hoe volwassen is uw benadering van grondstoffenrisico?

- Hoe 3D-printen wordt gebruikt in de matrijsindustrie