WMG prototypes CFRP frame voor Very Light Rail (VLR) demonstratievoertuig

Revolution VLR is een consortium in het Verenigd Koninkrijk — geleid door Transport Design International Ltd (TDI, Stratford upon Avon) — dat in 2013 financiering won voor de ontwikkeling van een zelfaangedreven spoordraaistel met een integraal, hybride aandrijfsysteem. TDI is van mening dat het ontwerpen van lichtere "lightrail"-voertuigen - d.w.z. very light rail (VLR) - van cruciaal belang is voor het leveren van de volgende generatie duurzaam openbaar vervoer. In fase 2 van het VLR-project zal in 2020 een volledig 18 meter lang dieselbatterijdemonstratievoertuig beschikbaar zijn om te testen.

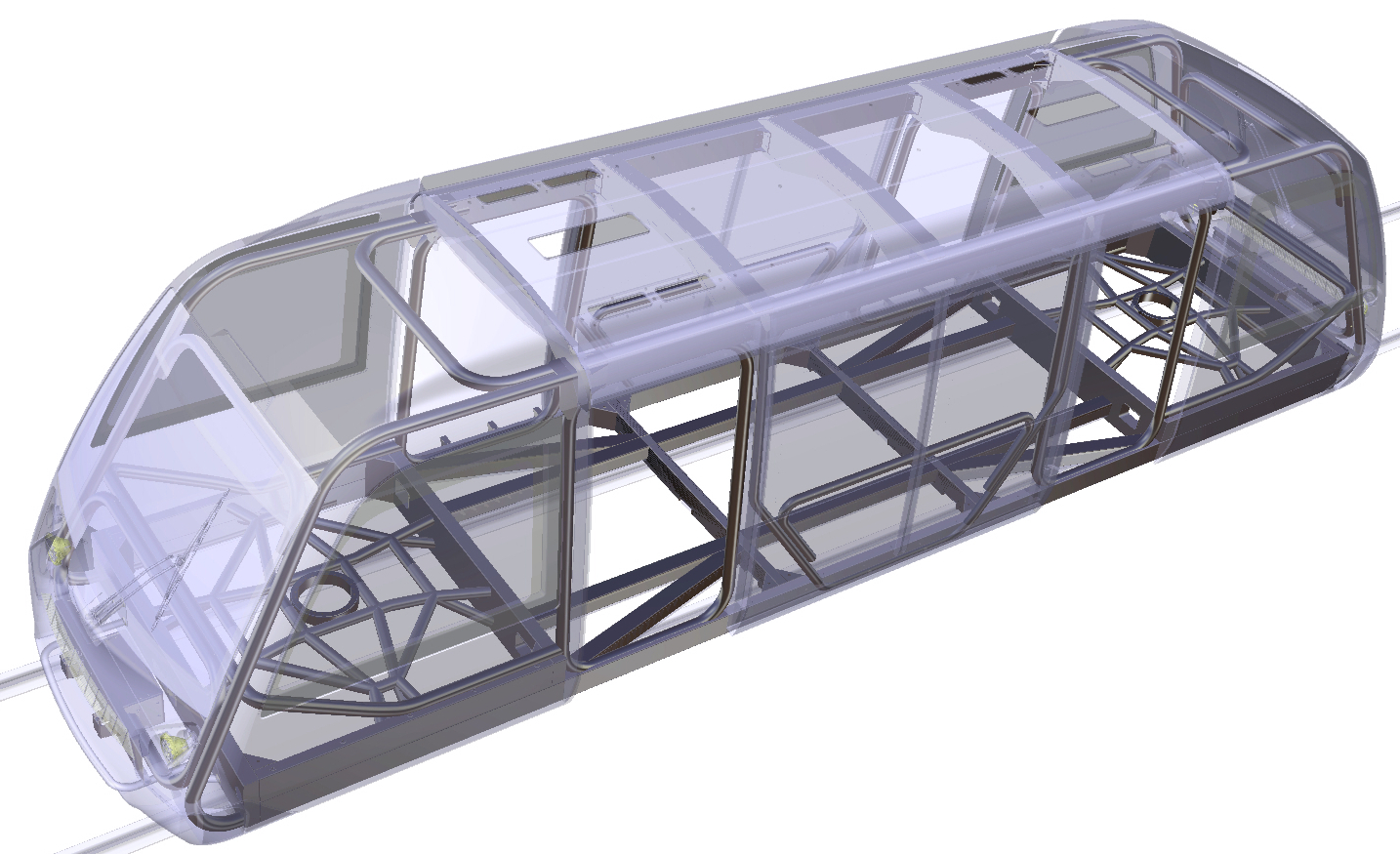

De Very Light Rail (VLR)-demonstrator is een 18 meter lang draaistel met geïntegreerd hybride aandrijfsysteem op dieselbatterij en een lichtgewicht chassis gemaakt van gevlochten composietbuizen. BRON | Universiteit van Warwick.

Een origineel lid van Revolution VLR, WMG aan de Universiteit van Warwick, heeft een met koolstofvezel versterkt plastic (CFRP) frame ontwikkeld voor dit demonstratie-VLR-voertuig. WMG is al jaren een voorstander van composieten, met initiatieven als het National Automotive Innovation Centre, het Materials Engineering Centre en het International Institute for Nanocomposites Manufacturing. WMG's partners voor dit "BRAINSTORM VLR"-project zijn onder meer TDI, Innovate UK van de Britse regering (dat composieten financiert), de ontwikkelaar van lichtgewicht structurele composietcomponenten, Far Composites en Composite Braiding. Het frame is gemaakt van een reeks gevlochten thermoplastische composietbuizen die eenvoudig kunnen worden geassembleerd via lijmverbindingen en eenvoudig lassen.

Het VLR-prototype/demonstratievoertuig zal een spaceframe-chassis gebruiken dat is gemaakt van gevlochten koolstofvezelversterkte thermoplastische composietbuizen die eenvoudig kunnen worden geassembleerd via lijmverbindingen en eenvoudig lassen. BRON | Universiteit van Warwick.

De buitendiameters van de buis zijn hetzelfde gehouden, met verschillende belasting- en bevestigingsvereisten door de wanddiktes te variëren. Hierdoor blijven de gereedschapskosten laag en kunnen verbindingen worden gestandaardiseerd. Vlechten maakt een sterk geautomatiseerd productieproces mogelijk - tarieven voor de wapening alleen kunnen meer dan 1 mijl per dag bedragen - evenals een op maat gemaakte set materialen, inclusief andere vezels (bijv. Glas, aramide, thermoplast) en thermoplastische matrixmaterialen van goedkoop polypropyleen tot high-end polyetheretherketon (PEEK). Ondertussen heeft WMG een complete vormcyclus gedemonstreerd die kan worden teruggebracht tot minder dan vijf minuten, wat het potentieel van dit betaalbare proces voor toepassingen met grote volumes benadrukt.

Thermoplasten zorgen ook voor recycleerbaarheid, volgens David Goodwin, engineering manager bij Far-UK. “Met composieten kun je veel gewicht besparen, wat natuurlijk aantrekkelijk is voor de bediening van de [spoor]wagon”, begint hij, “maar bij traditionele composieten wordt het aan het einde van de levensduur van de auto gewoon op de vuilstort gezet, wat is niet ideaal. Met dit [ontwerp] is er een route om de carrosserie te recyclen wanneer deze uiteindelijk uit bedrijf gaat, of als hij een impact heeft en een deel ervan moet worden gerepareerd en vervangen.”

Universiteit van Warwick

Het ontwerp van het buisvormige spaceframe-chassis helpt ook bij deze benadering, waardoor eventuele beschadigde buizen eenvoudig kunnen worden verwijderd en vervangen door een nieuwe of gerepareerde. "Ons BRAINSTORM VLR-onderzoekspartnerschap heeft een aanzienlijke gewichtsbesparing opgeleverd, waardoor VLR-services meer passagiers kunnen vervoeren, terwijl de energie die nodig is om het voertuig voort te stuwen en de gewichtsbelasting die het op de rails en het wegdek zal uitoefenen, wordt verminderd", legt Dr. Darren Hughes uit, universitair hoofddocent in materialen en fabricage aan de WMG University of Warwick. "De technologie zorgt er ook voor dat het voertuig robuust is voor een lange levensduur, gemakkelijk te repareren is bij ongelukken en sterk genoeg is om de passagiers aan boord te beschermen."

"Het BRAINSTORM-project voelt als een echte stap voorwaarts voor het team van Far Composites", zegt Lyndon Sanders, directeur en algemeen directeur van Far-UK. “Het was geweldig om gebruik te kunnen maken van de branche-ervaring van TDI om het principe van een nieuw type carrosseriestructuur voor toepassingen in het openbaar vervoer aan te scherpen. Voeg daarbij de samenwerking met Composites Braiding en WMG om dat denken om te zetten in een fysieke demonstrator om te laten zien hoe het in de praktijk zou zijn, echt krachtig was. Nu is het meer dan een goed idee, het is een eye-opener voor spelers uit de industrie die het kunnen zien, aanraken en zelfs oppakken."

Hars

- Ultralichte TPE-composieten voor schoenen

- Ontwerpen voor geautomatiseerde composietproductie van aerostructuren met een klein volume

- Herverwerkbare, herstelbare en recyclebare epoxyharsen voor composieten

- Combinatie van AC- en DC-diëlektrische metingen voor het bewaken van de uitharding van composieten

- Perseverance rover zet één stap voor composieten op Mars

- Solvay, Leonardo lanceren gezamenlijk onderzoekslab voor thermoplastische composieten

- RS Electric Boats selecteert Norco voor de fabricage van composieten

- PEEKSense-thermokoppel voor hoge temperaturen voor het uitharden van PEEK-composieten

- Solvay composieten geselecteerd voor racecatamaran

- Thermoplastische deur een primeur voor autocomposieten

- Ashland werkt samen met Velox voor distributie van composieten in Frankrijk