3D-printen van grote composietmallen met een 5-assige CNC-machine

"We bouwden mallen met behulp van CNC-gefreesd polyurethaanschuim en met de hand gelegd GVK (glasvezelversterkte kunststof), maar die aanpak bracht te veel arbeid en afval met zich mee", legt György Juhász, eigenaar van Rapid Prototyping (Boedapest, Hongarije), dat een CEAD-robotextruder in december. "We zijn nu bezig met het 3D-printen van mallen met 30% korte glasvezelversterkt polypropyleen en verkorten onze arbeidstijd met 50%."

Juhász begon als botenbouwer te werken met composieten. Zijn projecten omvatten Como Yachts en de Narke Electrojet, die beweert 's werelds eerste volledig elektrische waterscooter in serieproductie te zijn. "In Hongarije mag je op geen enkele meren op petroleum gebaseerde brandstoffen gebruiken, en we hebben het op een na grootste meer van Europa", legt hij uit. “We ontwikkelen meer elektrische bootmodellen voor bedrijven. Ik had een snellere, goedkopere manier nodig om pluggen en mallen voor deze projecten te maken.”

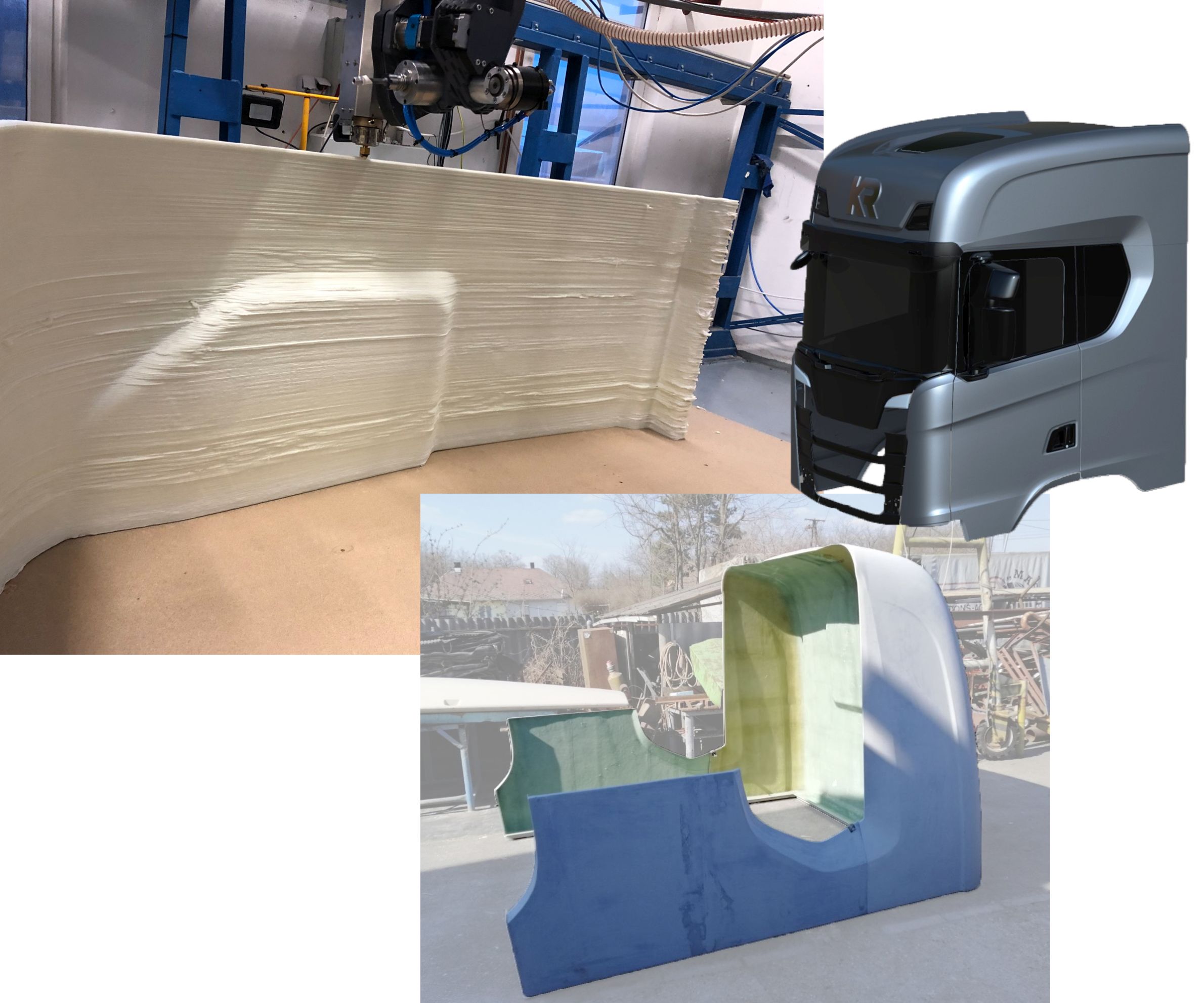

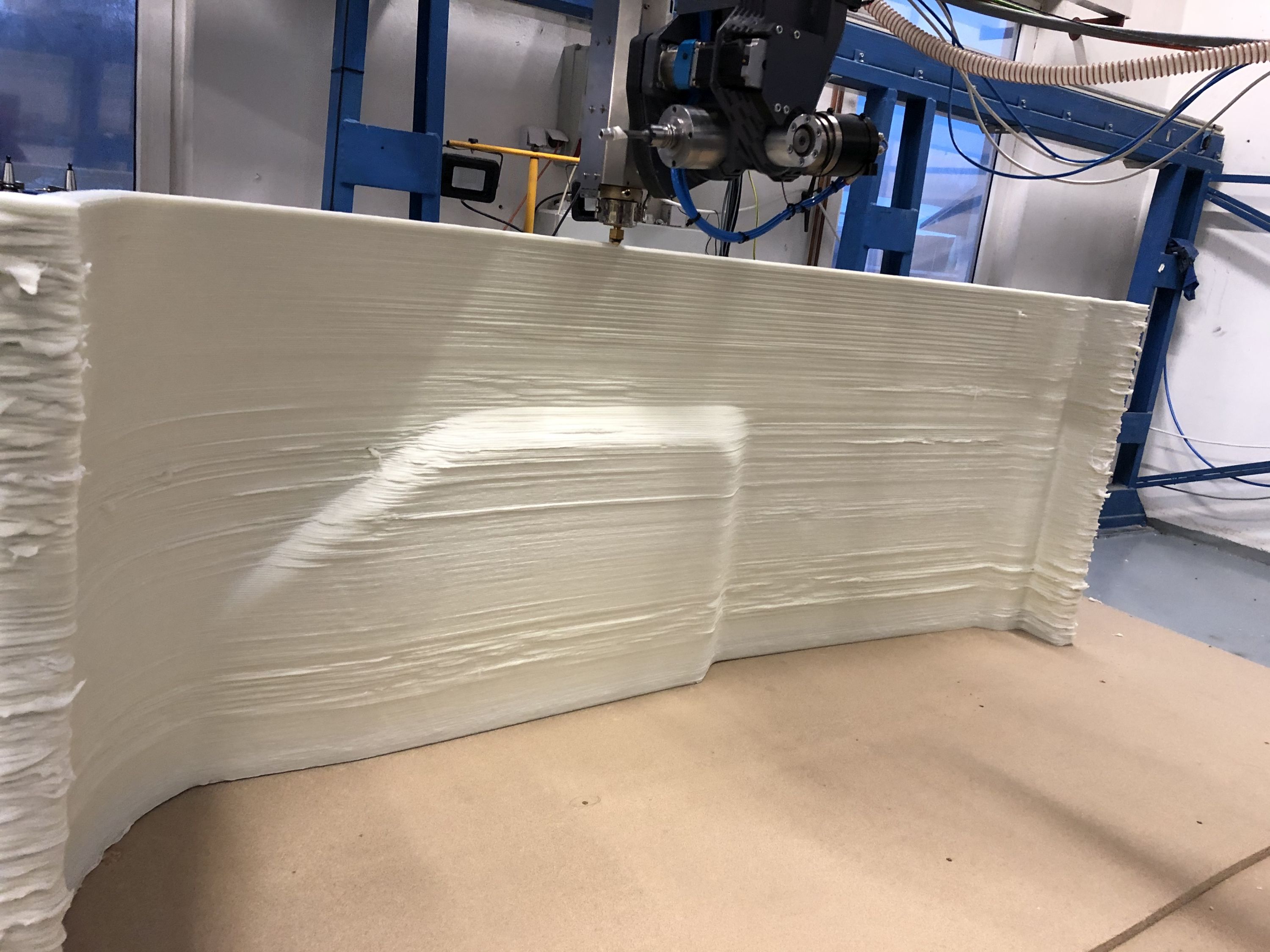

Een van de eerste projecten die met dit nieuwe 3D-printsysteem zijn voltooid, is een glasvezelmal voor een composietslaapcabine voor op maat gemaakte vrachtwagen- en trailerfabrikant Krismar (Waardamme, België). "Dit is een vrij groot onderdeel, 2550 bij 2200 bij 1200 millimeter", zegt Juhász. "We wilden de maximale dikte printen om kromtrekken en vervorming bij het afkoelen te voorkomen." De dikte van 30 millimeter werd gedrukt in twee lagen van elk 15 millimeter en er werden bijna 400 kilogram glasvezelversterkte polypropyleenkorrels gebruikt.

Rapid Prototyping drukte de mal af met behulp van zijn CEAD Robot Extruder gemonteerd in een CNC-bewerkingssysteem.

De mal werd in vier delen gedrukt, inclusief het rechterzijstuk en het linkerzijstuk (hier afgebeeld).

Nadat het vormoppervlak van elk stuk was bewerkt, werden de vier stukken aan elkaar geschroefd en geklemd om een oppervlak voor lamineren te verschaffen.

De schaal van de slaapcabine werd vervolgens gelamineerd op het 3D-geprinte matrijsoppervlak.

Vorige volgendeHoewel het project succesvol was en 3D-printen tijd bespaarde, geeft Juhász toe dat er nog veel te leren valt. “Een van de grootste uitdagingen bij deze aanpak is dat we na het printen een 0-punt (oorsprong) moeten vinden met de freesmachine en software. We printen verticaal en het frezen horizontaal - dus het startpunt en de richting van elke bewerking is anders.” Het lijkt ook duur om effen te printen in plaats van een infill te gebruiken? “Voor dit project stonden we aan het begin”, legt hij uit. “Een extruderkop met pellets is goedkoper dan een grootformaat filamentprinter, maar niet zo makkelijk om infill te printen. Maar we zijn van plan om in de toekomst een meubel met infill te bedrukken, dus we zullen de geleerde lessen aanpassen aan onze toolmaking.”

Hars

- Impossible Objects werkt samen met BASF voor composiet 3D-printen

- 1325 Multi 8 spindels CNC-machine met roterend apparaat

- Wat kunt u maken met een CNC-machine?

- Waarom zaken doen met een machinewerkplaats met een CNC-kotterbank?

- Lange werkstukken bewerken met CNC-draaibanken met schuin bed(2)

- Lange werkstukken bewerken met CNC-draaibanken met schuin bed

- Maximaliseer uw 5-assige CNC-bewerking met snel verwisselbare werkstukopspanning

- Hoe sieraden te bewerken met CNC-bewerking?

- Wat is beter, een 3-assige, 4-assige of 5-assige CNC-machine?

- Wat zijn de toepassingen van een 5-assige CNC-machine?

- De voordelen van 5-assige CNC-bewerking: