De kloof tussen CFRP en CMC overbruggen

Materialen die hoogwaardige constructies mogelijk maken bij gebruikstemperaturen boven 500 ° F / 230 ° C zijn beperkt. De opties zijn in principe metalen zoals titanium en legeringen zoals Inconel, polyimiden (PI) of keramische matrixcomposieten (CMC). Al deze zijn aanzienlijk duurder dan conventionele composieten van met koolstofvezel versterkt polymeer (CFRP), maar CMC wint aan belangstelling vanwege hun lage dichtheid - ongeveer een derde van die van Inconel en de helft van die van titanium. Het nadeel van CMC zijn de lange verwerkingstijden die nodig zijn om onderdelen te maken — slechts 30 dagen, volgens een artikel van april 2019 in het American Ceramic Society Bulletin .

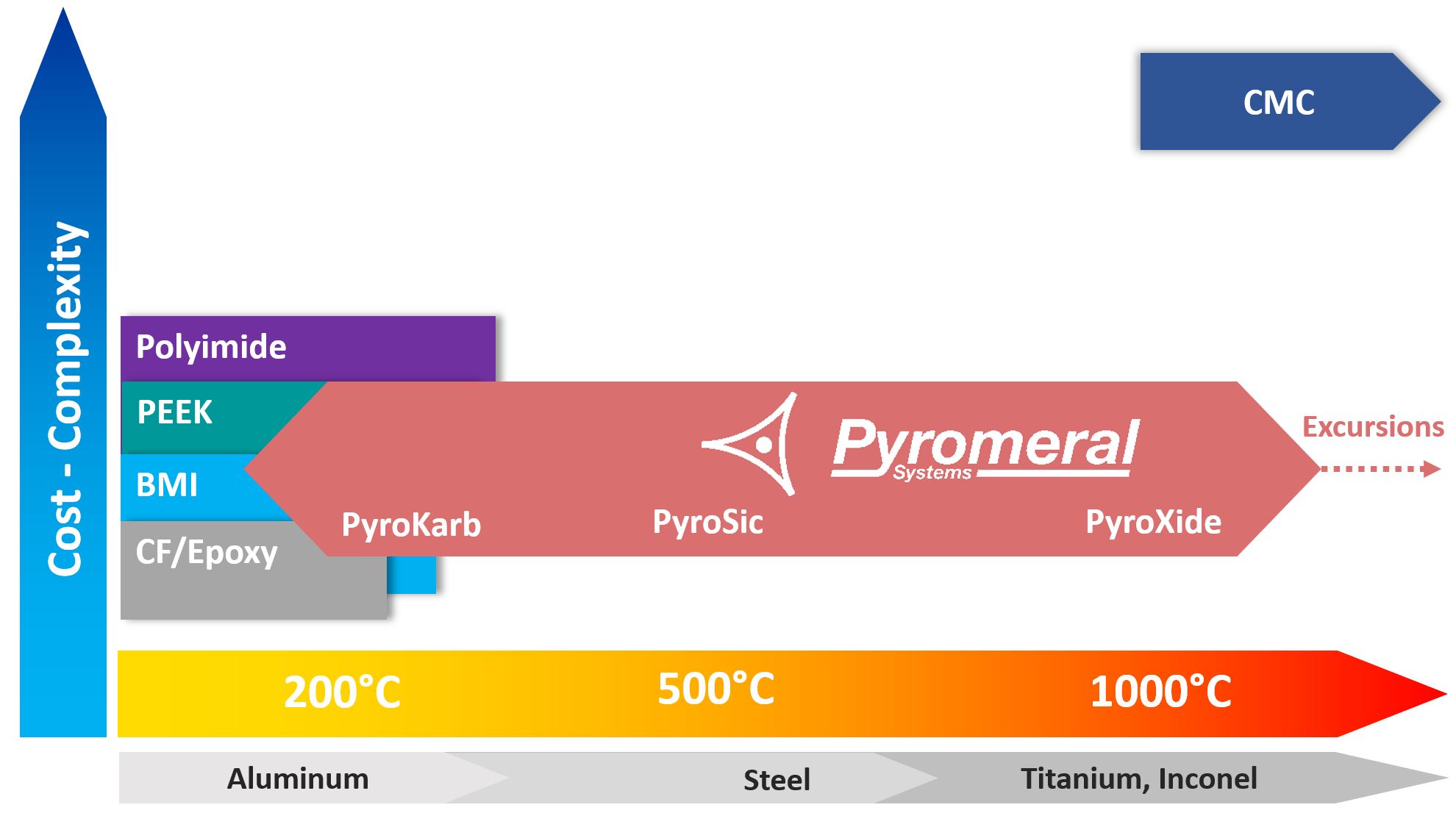

Pyromal (Barbery, Frankrijk) heeft echter een productfamilie ontwikkeld die deze kloof overbrugt, met prestaties tot 1.500 °C met verwerking die meer lijkt op CFRP, waarbij onderdelen in ongeveer een week worden geproduceerd. "We hebben een nieuwe chemie ontwikkeld die geavanceerde glaskeramische matrices mogelijk maakt die zijn versterkt met continue vezels zonder de lange smeltinfiltratiestap", legt Guillaume Jandin, sales- en marketingdirecteur van Pyromeral uit. Het bedrijf biedt PyroKarb-, PyroSic- en PyroXide-materialen die zijn versterkt met respectievelijk koolstof-, siliciumcarbide- en aluminiumoxidevezels met een hoge modulus, meestal in de vorm van twee aan twee keperstofweefsels, wat resulteert in composieten met een vezelvolumefractie (FVF) van 50 %.

Thermische prestatiefactoren

Jandin legt uit dat hoewel alle drie de Pyromerale materialen minder dan 1 uur boven 1000°C kunnen presteren, PyroKarb een langdurige (minder dan 1.000 uur) service biedt bij 200°C en tot 100 uur bij 500°C. PyroSic biedt langdurige service bij 500°C en tot 100 uur bij 800°C. PyroXide biedt korte service tot 1.500°C, zeer dicht bij de prestaties van Ox-Ox CMC, maar tegen lagere kosten.

"Thermische prestaties in daadwerkelijke onderdelen zijn afhankelijk van veel factoren", zegt Jandin. "Deze omvatten het type warmte (straling, convectie), of er luchtstroom is om sommige delen van het onderdeel af te koelen en ook welke structurele eigenschappen vereist zijn - bijvoorbeeld een niet-structureel hitteschild of een semi-structureel onderdeel. Of de materialen werken bij continue hoge temperatuur of in korte flitsen is ook van cruciaal belang”, voegt hij eraan toe. “PyroSic en PyroKarb werken goed met de laatste, zoals herhaalde cycli van 1000°C gedurende een tiende van een seconde, afkoelen en dan herhalen. Hun lage thermische uitzettingscoëfficiënt (CTE) van ongeveer 3,10 -6 µm/m/K is een voordeel in vergelijking met metalen, die neigen naar een CTE van meer dan 10,10 -6 µm/m/K. Dit soort metalen wordt blootgesteld aan stress om snelle thermische cycli bij hoge temperaturen op te vangen en degradeert door vermoeidheid, terwijl onze materialen dat niet doen.”

CFRP-achtige verwerking, toepassingen bij hoge temperaturen

"We hebben onze matrixmaterialen uitgevonden om vloeibaar te zijn bij kamertemperatuur en gebruiken impregneermachines om prepreg te maken", merkt Jandin op. De prepregs worden op CF/epoxy-gereedschappen gelegd. "We werken niet met metalen gereedschappen omdat onze matrix alkalisch is en kan reageren", voegt hij eraan toe. “De volgende stap is autoclaafverdichting bij 100°C en 6 bar gedurende ongeveer 12 uur.” Onderdelen worden uit de vorm gehaald en gaan vervolgens, vrijstaand, door een tweetraps thermisch proces bij 500-1.000°C dat de keramisering van de matrix voltooit, wat resulteert in structurele componenten.

Pyromal vond al vroeg succes in Formule 1-raceauto's. "Onze materialen worden gebruikt in hitteschilden rond motoren en ook rond remmen, die temperaturen bereiken van 500-700°C", zegt Jandin. “Tijdens het F1-seizoen 2012-13 gebruikte elke auto behalve Sauber onze materialen voor onderdelen om uitlaatgassen van de motor te sturen (800°C). Deze constructies waren ook bestand tegen trillingen van zowel de uitlaat als het chassis. We hebben nu componenten voor elke autorace in de F1.”

"Bovendien kunnen we hoogwaardige isolatie in onze materialen integreren om druppels van 700°C met een dikte van 6 millimeter te weerstaan", vervolgt hij. "We maken bijvoorbeeld componenten waarmee een F1-raceauto-versnellingsbak gemaakt van CF/epoxy - die onder de 180°C moet blijven - binnen 20 millimeter van de turbocompressor kan zitten bij 900-950°C." Andere toepassingen zijn onder meer een PyroXide hitteschild dat gekwalificeerd is voor de Ariane 5 draagraket en onderdelen voor de Ariane 6 , evenals PyroSic-uitlaatopeningen voor grote onbemande luchtvaartuigen (UAV's).

Pyromal is een samenwerking aangegaan met Composite Resources (Rock Hill, S.C., V.S.) om zijn markt in de V.S. uit te breiden (zie "Het bouwen van een niche voor de fabricage van composieten"). De bedrijven zijn vergelijkbaar in grootte en delen een lange geschiedenis in de racerij. "Onze ervaring in het ontwerpen en produceren van onderdelen is complementair aan de focus van Pyromal op chemie en materiaalprestaties", zegt Melvil Clauson, directeur bedrijfsontwikkeling van Composite Resources.

De twee bedrijven werken eraan om te voldoen aan de vraag van klanten naar een nog hogere temperatuurbestendigheid en om PyroXide's hoge radiofrequentie (RF) transparantie te karakteriseren voor gebruik in radomes en antennes. "We zien belangstelling voor supersonische vliegtuigen en zeer brede defensietoepassingen buiten de luchtmacht, maar ook voor commerciële straalmotoren", merkt Clauson op.

"Pyromerale producten zijn ook toekomstgericht", zegt Clauson, "omdat ze geen op aardolie gebaseerde stoffen bevatten - alleen water als oplosmiddel. De andere bestanddelen zijn mineralen, waardoor we afgedankte onderdelen kunnen verwerken tot poeder dat hergebruikt kan worden in andere toepassingen.”

Hars

- Wat is het verschil tussen cloud en virtualisatie?

- Wat is het verschil tussen sensor en transducer?

- De kloof tussen verkoop en productie overbruggen voor naadloos workflowbeheer

- De link tussen betrouwbaarheid en veiligheid

- De relatie tussen bewerking en onderhoud verbeteren

- De verschillen tussen Mexicaanse en Amerikaanse douane-expediteurs

- Wat is het verschil tussen Industrie 4.0 en Industrie 5.0?

- Het verschil tussen gelijkstroom- en wisselstroommotoren

- Industriële wrijvingsmaterialen:het verschil tussen remblokken en schoenen

- De verschillen tussen G-code en M-code

- Het verschil tussen druk en stroming