Combinatie van AC- en DC-diëlektrische metingen voor het bewaken van de uitharding van composieten

Ik heb geschreven over uithardingsbewaking via AvPro's (Norman, Okla., VS) ThermoPulse-microdraadsensoren, die het wil gebruiken in zijn uithardingsbeheersystemen en ook over Synthesites (Ukkel, België) gelijkstroom (DC) diëlektrische sensoren voor in- situ-monitoring en realtime Tg-evaluatie. In deze blog zal ik Lambient Technologies (Cambridge, Mass., V.S.) en hun geschiedenis in diëlektrische wisselstroom (AC) sensoren bespreken, evenals hun nieuwste LT-440-instrument dat AC- en DC-diëlektrische analyse (DEA) combineert. "Beide technologieën hebben voor- en nadelen", zegt Lambient-oprichter Huan Lee. "Het combineren van AC- en DC-metingen biedt het grootst mogelijke aantal tools voor R&D, kwaliteitscontrole en in-situ monitoring tijdens de productie."

Geschiedenis van Lambient Technologies

Lee zat in een R&D-groep aan het MIT die in de jaren tachtig genezingsmonitoring ontwikkelde. Hij richtte in 1982 een spin-off op, Micromet Instruments, om deze technologie te commercialiseren. Micromet werd meerdere malen overgenomen. In 2001 nam NETZSCH (Selb, Duitsland) Holometrix Micromet over en fuseerde het met NETZSCH's wereldwijde Thermal Analysis-activiteiten.

Lee was echter van mening dat Netzsch de technologie niet voldoende ontwikkelde, dus verliet hij de business unit Micromet en richtte hij in 2008 samen met Steve Pomeroy, een hoofdingenieur van Micromet Instruments, Lambient Technologies op. "Na mijn vertrek ontwikkelde Netzsch de Epsilon 288, wat een goed instrument is voor het monitoren van genezing", zegt Lee. “Echter, Netzsch is een groot bedrijf en DEA is een kleine markt voor hen. Ons voordeel bij Lambient Technologies is een unieke diepgaande kennis vanwege mijn rol als een van de grondleggers van de technologie.” Hoewel harsen en composieten een belangrijk gebied voor het bedrijf blijven, richt het zich niet op één type industrie, zegt Lambient Technologies, marketingdirecteur Maria S. Lee. "We werken samen met fabrikanten van nagellak, tandheelkundige materialen en kleefstoffen, evenals fabrikanten van composiet windbladen en medische implantaten."

Lambient Technologies-sensoren en -instrumenten worden gebruikt voor het bewaken van de diëlektrische eigenschappen van uithardende thermohardende polymeren, waaronder epoxy-, acryl-, polyurethaan-, polyester-, polyimide- en polyamidematerialen, UV-uithardende polymeren, alle soorten vormmassa's evenals verven, coatings en vezelversterkte composieten. Hun oplossingen geven inzicht in formulering, reactiesnelheid, viscositeit en uithardingstoestand. Ze worden gebruikt voor het bestuderen van polymeermaterialen en voor het optimaliseren van productieprocessen. Ze kunnen worden gebruikt om polymeerproductie te beheren met behulp van batchreactievaten en composietfabricage met behulp van ovens, autoclaven, persen en pultrusiesystemen.

De wetenschap van DEA

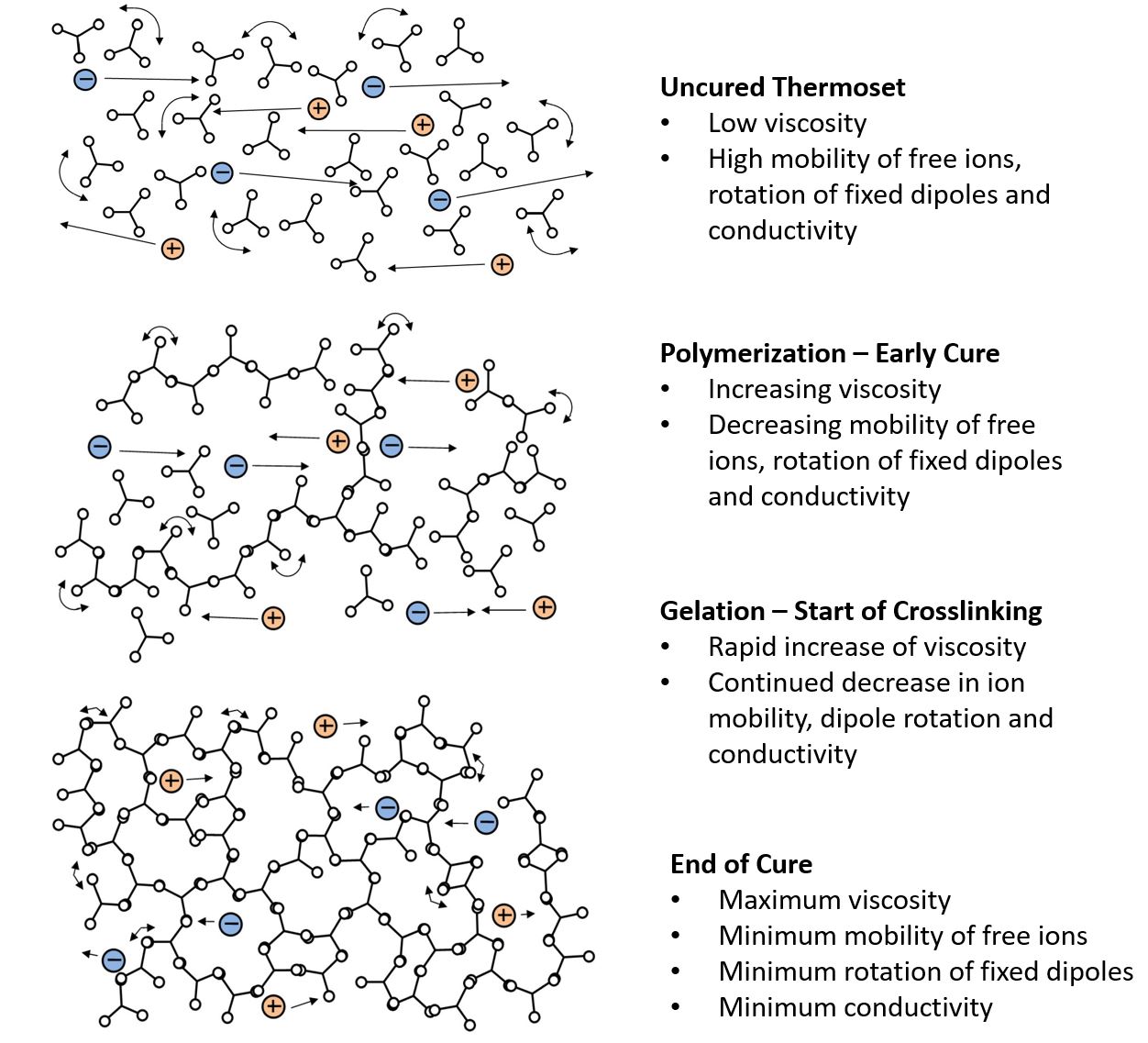

Diëlektrische analyse, of DEA, is een thermische analysetechniek zoals differentiële scanningcalorimetrie (DSC) en dynamische mechanische analyse (DMA), legt Huan Lee uit, "maar het kan analyse in situ bieden sensoren gebruiken om de elektrische eigenschappen van het te testen materiaal te meten. In elke thermohardende hars gebeuren twee dingen. Ionen stromen, maar dit wordt belemmerd door de dichtheid van het moleculaire netwerk, wat gelijk staat aan de staat van uitharding. Stromende ionen zorgen voor een frequentie-onafhankelijke respons op een elektromagnetisch veld of signaal. De tweede activiteit in de hars is de rotatie van positieve en negatieve dipolen in reactie op hetzelfde elektromagnetische veld of signaal. Deze respons hangt echter af van de frequentie van het elektromagnetische veld. Het scheiden van deze frequentie-onafhankelijke en -afhankelijke verschijnselen is de sleutel tot het onderscheiden van de staat van genezing.”

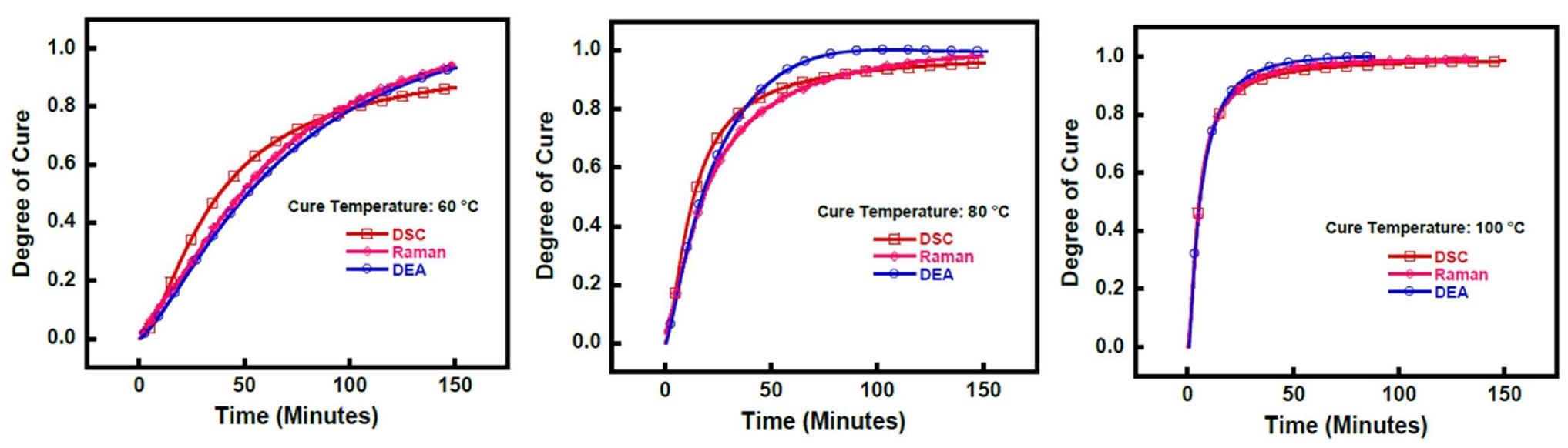

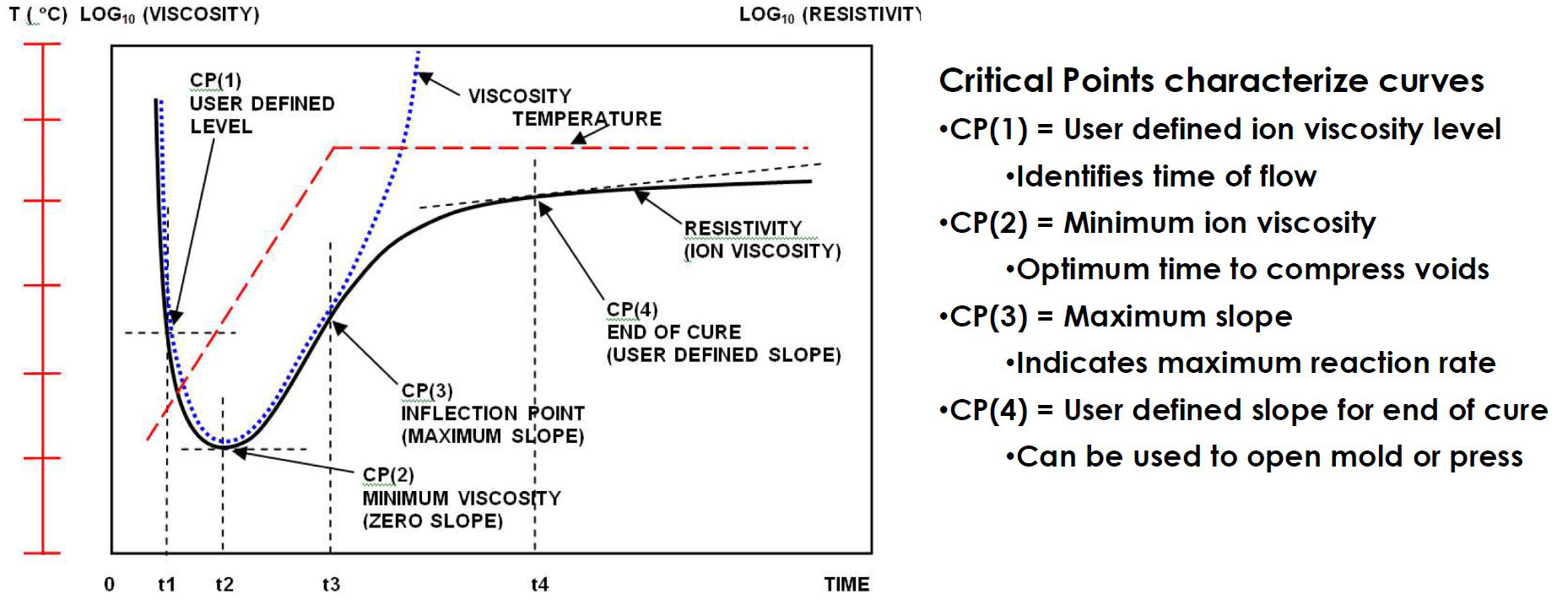

In vloeibare hars is de weerstand tegen ionenstroom laag, zegt Lee (zie niet-uitgeharde thermoharder in bovenstaande afbeelding). “Als de hars uithardt, gaat de weerstand omhoog. Aan het einde van de uitharding is de weerstand tegen de ionenstroom erg groot.” DEA meet de weerstand van een polymeer (gerapporteerd als weerstand ) en capaciteit (gerapporteerd als permittiviteit ). Weerstand bevat zowel de frequentie-onafhankelijke ionenstroom als de frequentie-afhankelijke dipoolrotatiecomponenten. Frequentie-onafhankelijke soortelijke weerstand staat bekend als ionviscositeit (zie onderstaande grafiek) en correleert met de harsviscositeit vóór gelering en met zijn modulus na gelering.

Hoewel er geen diëlektrische gebeurtenis is die het geleringspunt identificeert, wordt uitharding gemakkelijk geïdentificeerd waar de verandering van ionviscositeit met de tijd (helling ) nadert nul. "Geleren is een mechanische gebeurtenis", legt Lee uit, "dus de diëlektrische eigenschappen van de hars helpen niet. Het komt echter voor in de buurt van de maximale reactiesnelheid die gelijk is aan de piekhelling. Aan het einde van de uitharding bepaalt de gebruiker wat volledig is uitgehard (op basis van het materiaal en de toepassing) en identificeert vervolgens de helling waarbij dit gebeurt. Dit is veel betrouwbaarder dan het gebruik van een ingestelde tijd en temperatuur.”

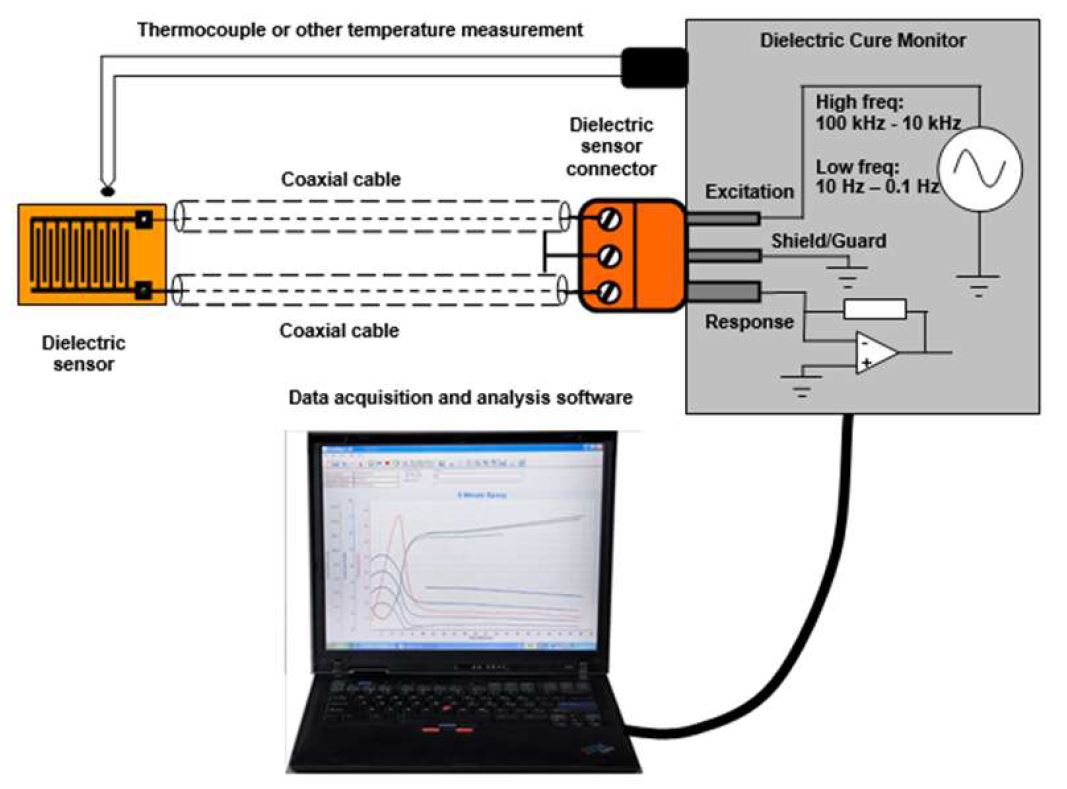

DEA-systeemelementen

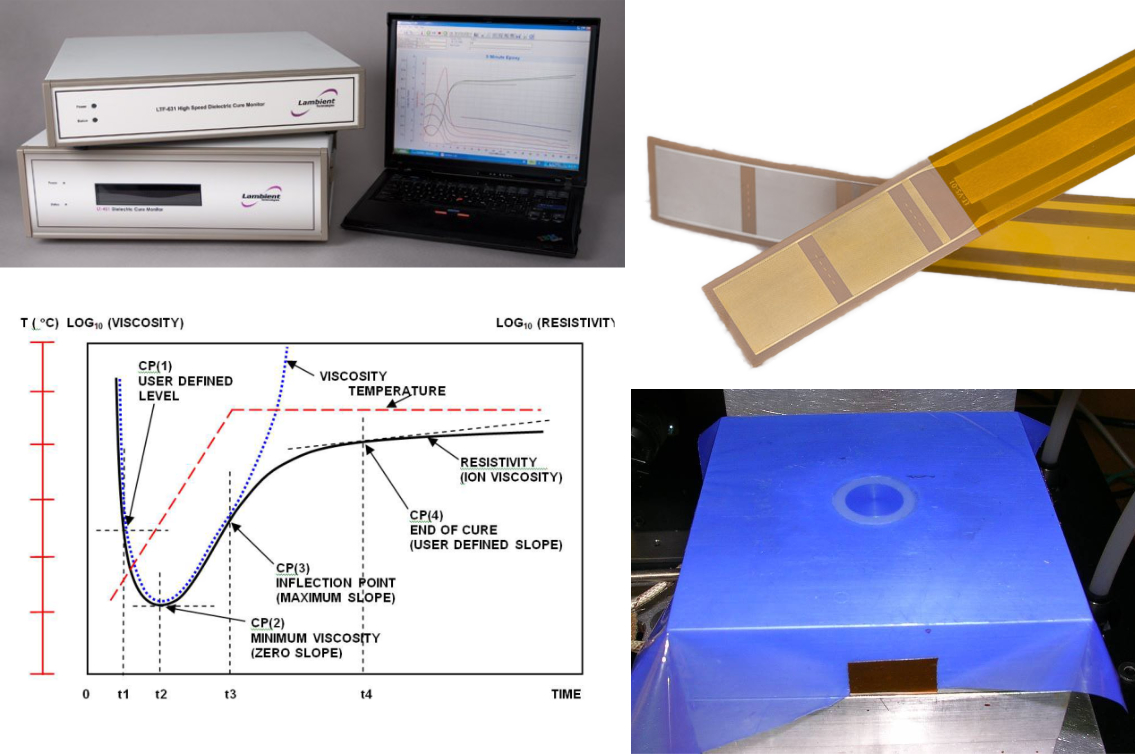

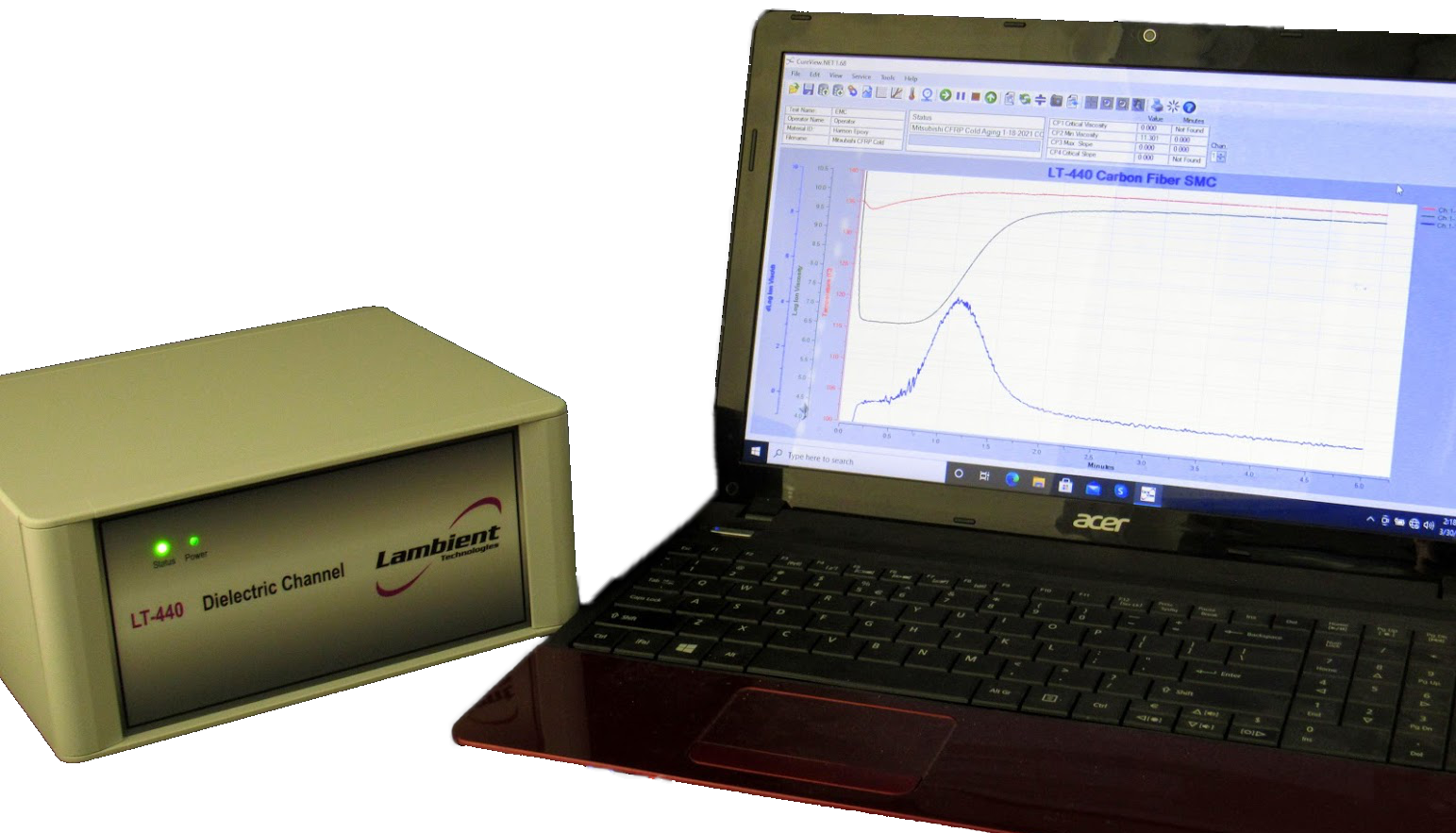

Lambient Technologies DEA-systemen bestaan uit een aantal essentiële elementen. De metingen worden gedaan met behulp van diëlektrische sensoren, waaronder een temperatuursensor zoals een thermokoppel. "Diëlektrische eigenschappen veranderen met uitharding en temperatuur”, merkt Lee op. De sensoren zijn aangesloten op de bewakingsapparatuur die is aangesloten op een laptop waarop Lambient's CureView-software voor gegevensverzameling en -analyse draait.

Lambient Technologies diëlektrische sensoren kunnen permanent of wegwerpbaar zijn. Permanente sensoren worden ingebed in mallen of persen en kunnen hergebruikt worden. Ze omvatten typisch een of meer metalen elektroden ingebed in een keramisch substraat, een thermokoppel en een omhulsel, dat vaak van roestvrij staal is. Deze sensoren hebben doorgaans een diameter van 0,25 inch tot 1 inch en kunnen tot 250°C worden gebruikt. Wegwerpsensoren worden gebruikt op het oppervlak van een onderdeel en bestaan uit een reeks elektroden die op een dun (100 micrometer), flexibel Kapton-substraat zijn bevestigd. Ze kunnen gebruikt worden tot 350 °C. Lambient levert Varicon-wegwerpsensoren met een lengte van 38 centimeter en Mini-Varicon-sensoren met een lengte van 3,8 centimeter.

Lambient Technologies heeft ook een verscheidenheid aan bewakingsapparatuur. "We zijn begonnen met het LT-451 Dielectric Cure Monitor-systeem van laboratoriumkwaliteit, dat erg gevoelig was en veel flexibiliteit bood", zegt Steve Pomeroy, medeoprichter van Lambient Technologies en leider in softwareontwikkeling. “Onze klanten hadden een systeem nodig dat specifiek gericht was op QA/QC en productie, dus hebben we de LTF-631 High Speed Dielectric Cure Monitor ontwikkeld. Elke LT-451 of LTF-631 heeft maximaal vier kanalen en elk kanaal heeft één diëlektrische en één thermokoppelingang. We hebben ook het LT-439 diëlektrische kanaal speciaal ontwikkeld voor QA/QC en productie. Het is minder duur en maakt meerdere instrumenten op één seriële verbinding mogelijk voor grote objecten zoals een vleugel of windblad. Het is vergelijkbaar met de LT-451, maar heeft slechts één kanaal per apparaat.” Hij schat dat 30% van de instrumenten van Lambient Technologies wordt gebruikt voor R&D, terwijl 50% wordt gebruikt voor QA/QC en 20% voor productie.

Controle van AC- en DC-uitharding

"We gebruiken voornamelijk AC-metingen", merkt Lee op, "wat gewoon betekent dat de signaalspanning oscilleert. De optimale frequentie die nodig is om de uithardingstoestand te meten, hangt af van waar u zich in het uithardingsproces bevindt. Hogere frequenties zijn in het begin goed, maar lagere frequenties zijn beter aan het einde van de uitharding, wanneer het materiaal een veel hogere modulus heeft.”

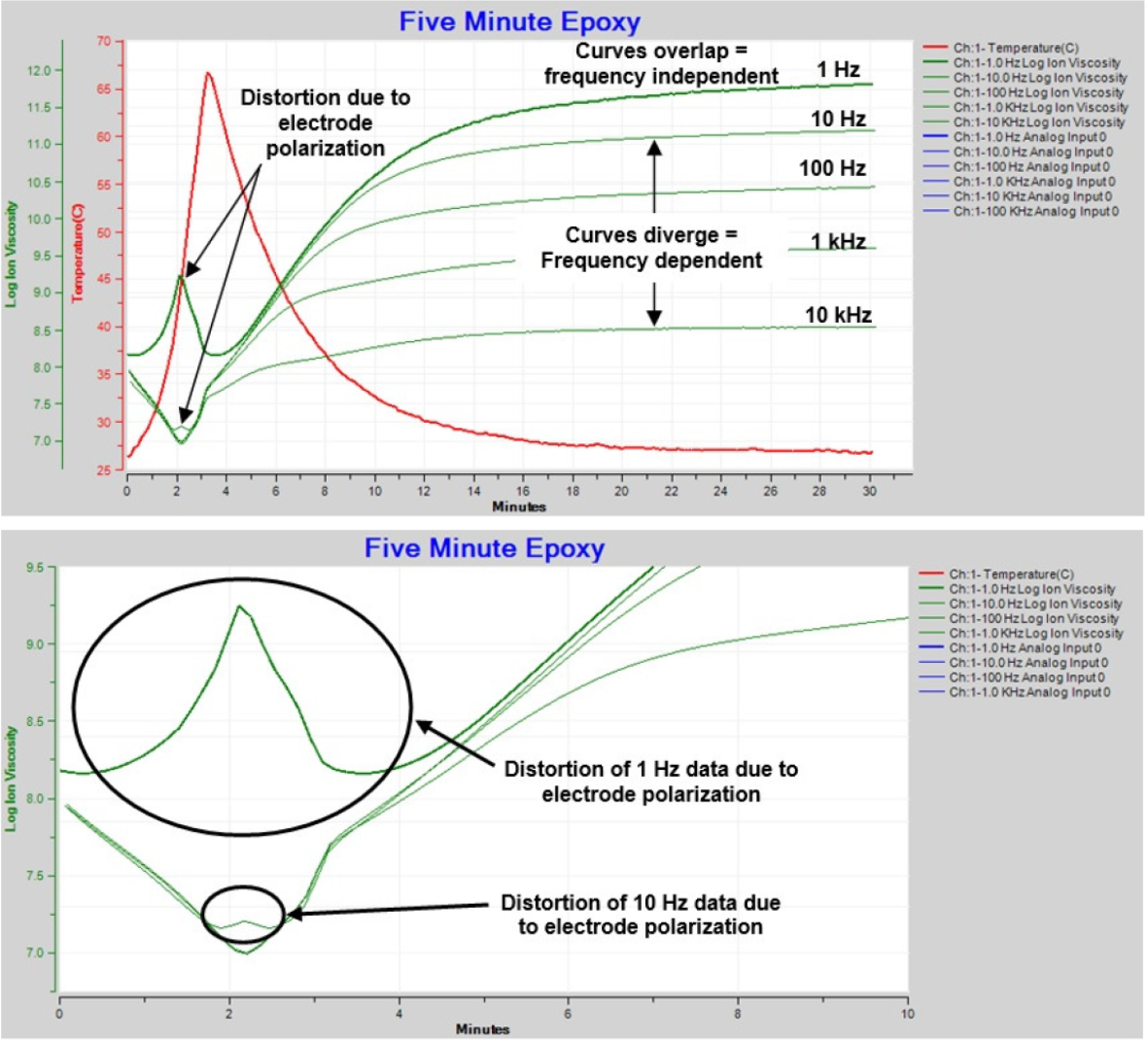

Fig. 4-4 en 4-5 van Technisch Overzicht 3.04 tonen vervorming in ionenviscositeitsmetingen tijdens uitharding van 5 minuten epoxy. Deze vervorming als gevolg van elektrodepolarisatie neemt af met toenemende frequentie.

"Maar we kunnen ook DC gebruiken", vervolgt Lee, "die een vaste spanning (frequentie =0) toepast en de stroom slechts in één richting aandrijft - dus dit is eenvoudiger. AC- en DC-metingen komen goed overeen aan het einde van de uitharding, maar DC-metingen kunnen problemen veroorzaken aan het begin van de uitharding. Ondertussen zijn AC-metingen aan het einde van de uitharding voor de meeste thermoharders en composieten prima, maar kunnen ze te lang duren voor bepaalde materialen met een hoge weerstand. Dit komt omdat AC-metingen aan het einde van de uitharding, wanneer thermohardende materialen de hoogste weerstand hebben, het beste bij lagere frequenties kunnen worden uitgevoerd. "Als je een frequentie van 1 hertz gebruikt, heb je met 3 cycli 3 seconden nodig", legt Lee uit. “Maar als je de juiste lage frequenties van 0,1 of 0,01 hertz gebruikt, dan kost de meting respectievelijk 30 of 300 seconden. Dus hier is DC erg handig omdat de meting bijna onmiddellijk is. Zowel AC- als DC-metingen hebben voor- en nadelen.”

"Het probleem met DC-metingen aan het begin van de uitharding lijkt verband te houden met elektrochemische weerstand", zegt Lee. Zoals uitgelegd in de publicatie van Lambient Tehnologies, "Technisch overzicht 3.04 - AC- en DC-curebewaking", lijkt er een elektrochemische reactie te zijn die plaatsvindt in de hars tijdens DC-meting die weerstand toevoegt. Dit neemt af naarmate het materiaal uithardt, waardoor de discrepantie tussen AC- en DC-metingen wordt verkleind.

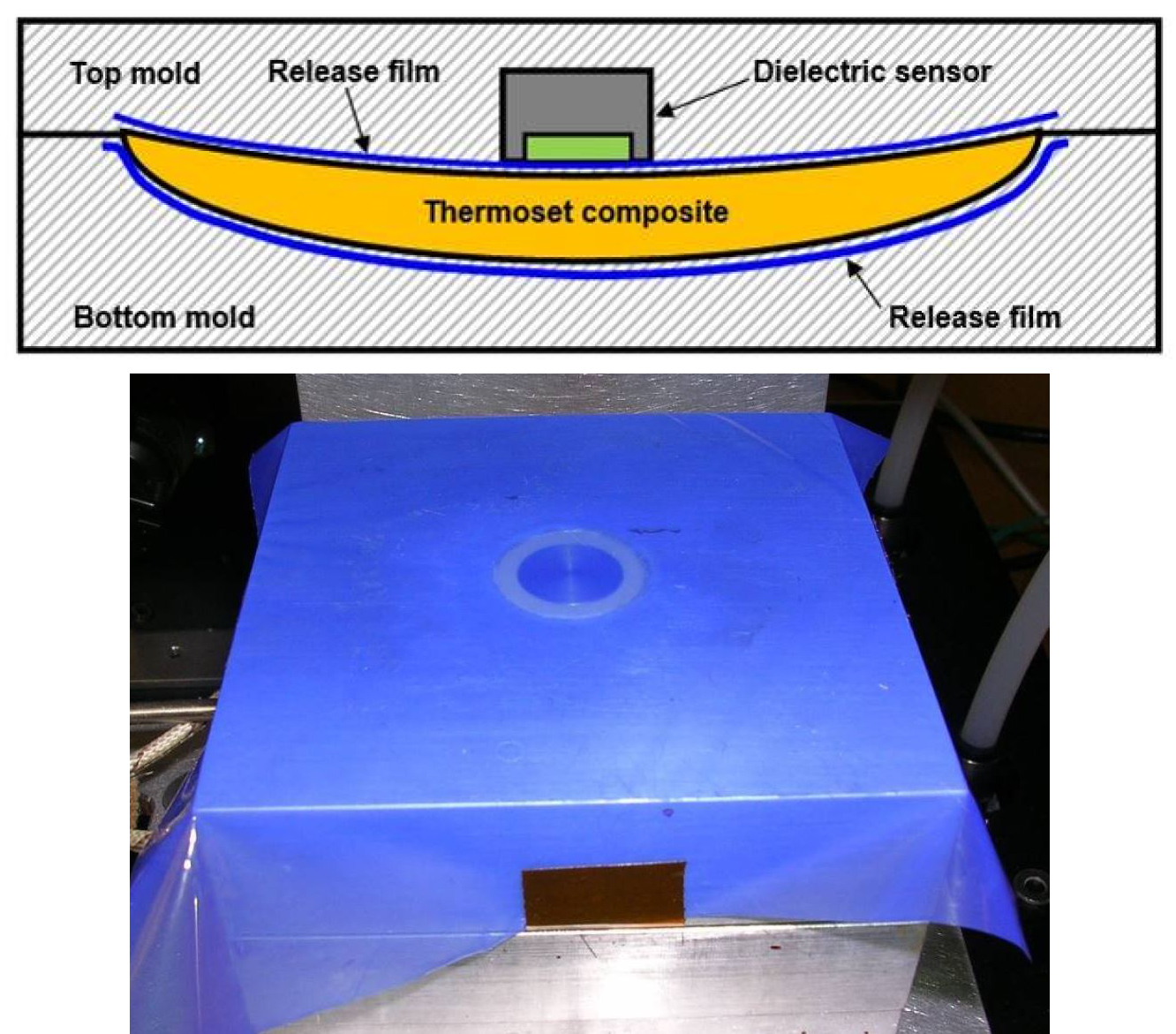

AC-diëlektrische sensoren kunnen door vacuümzakken meten en films loslaten, zoals weergegeven in de blauwe film over een sensor die is ingebed in een persplaat aan de onderkant.

Voor AC-metingen is er een fenomeen dat elektrodepolarisatie wordt genoemd die tijdens vroege uitharding een blokkerende laag over sensorelektroden kan creëren. Dit kan abnormaal hoge schijnbare ionenviscositeiten veroorzaken (zie Fig. 4-4- en 4-5) maar neemt af met toenemende frequentie en is geen probleem voor metingen bij 1 tot 10 kilohertz. Het is echter mogelijk om wiskundig nauwkeurige informatie over uitharding te herstellen met behulp van een grenslaagcorrectie, ook wel elektrodepolarisatiecorrectie genoemd.

Een ander belangrijk punt is dat wisselstroomsignalen door isolatoren kunnen gaan, zoals vacuümzakken en loslaatfolie, maar dergelijke isolatoren blokkeren gelijkstroomsignalen. Dit was dus een probleem voor DC-metingen, waarvoor een gat moest worden gesneden zodat de DC-sensor in contact kan komen met het polymeer. "Dus dit is waar het gebruik van AC-meting nuttig is, omdat je een sensor bijna overal kunt plaatsen en deze kunt verplaatsen of een reeks sensoren kunt gebruiken om de harsstroom te detecteren en uit te harden zonder de films en hulpmaterialen te beïnvloeden", zegt Lee.

DEA en casuïstiek gebruiken

Lambient Technologies beweert dat zijn instrumenten gemakkelijk te gebruiken zijn. "Je plaatst de sensoren om je materiaal te bewaken, sluit de sensorkabels aan op het instrument, start je verwerking en voert de software uit", zegt Pomeroy. “De software stelt een standaardtest in voor epoxy van 5 minuten om te bevestigen dat de apparatuur correct werkt. We bieden deze epoxy, testsensoren en een snelstartgids die de gebruiker stap voor stap door deze test leidt. We geven ook een dag training.”

Lee merkt op dat Lambient samenwerkt met klanten om ervoor te zorgen dat ze over de apparatuur en kennis beschikken die ze nodig hebben. Hoe beveilig je bijvoorbeeld sensoren voor de pers? Wat is de optimale frequentie om te gebruiken? “Voor veel materialen kun je één frequentie vinden die de uitharding van begin tot eind zal karakteriseren. Voor andere materialen kunnen er twee frequenties zijn die beter werken. Bijvoorbeeld een hogere frequentie aan het begin en een lagere frequentie aan het einde wanneer het materiaal de hoogste weerstand heeft tegen ionenstroom. Het is een kwestie van vallen en opstaan. Het leuke van de LT-451 is dat je meerdere frequenties tegelijk kunt testen om te bepalen welke optimaal is voor het materiaal.”

"We hebben uitgebreide toepassingsopmerkingen voor de meeste materialen", voegt Pomeroy toe. “We hebben ook een handboek van 300 pagina's gepubliceerd over DEA- en genezingsmonitoring, dat online staat op onze website, evenals vele andere praktische bronnen. Dat is het unieke aan ons. We zijn heel transparant over de wetenschap, zodat gebruikers kunnen begrijpen wat er gebeurt.”

Een voorbeeld van een QA/QC-casusgeschiedenis is Continental Structural Plastics (CSP, Auburn Hills, Mich., VS) een fabrikant van plaatvormmassa (SMC) en gegoten SMC-onderdelen. "Ze testen elke batch SMC", zegt Lee. De processtappen omvatten:Verwarm de pers voor om de temperatuur te testen; Open pers; Zet in SMC met gespecificeerd gewicht; Sluit de pers en start de data-acquisitie; Ionenviscositeitscurven worden geproduceerd waaruit kritische punten 1 tot en met 4 worden geëxtraheerd en gegevens worden gelogd. "Dit wordt voor elke batch gedaan om ervoor te zorgen dat de materialen voldoen aan de specificaties en uitharden zoals verwacht."

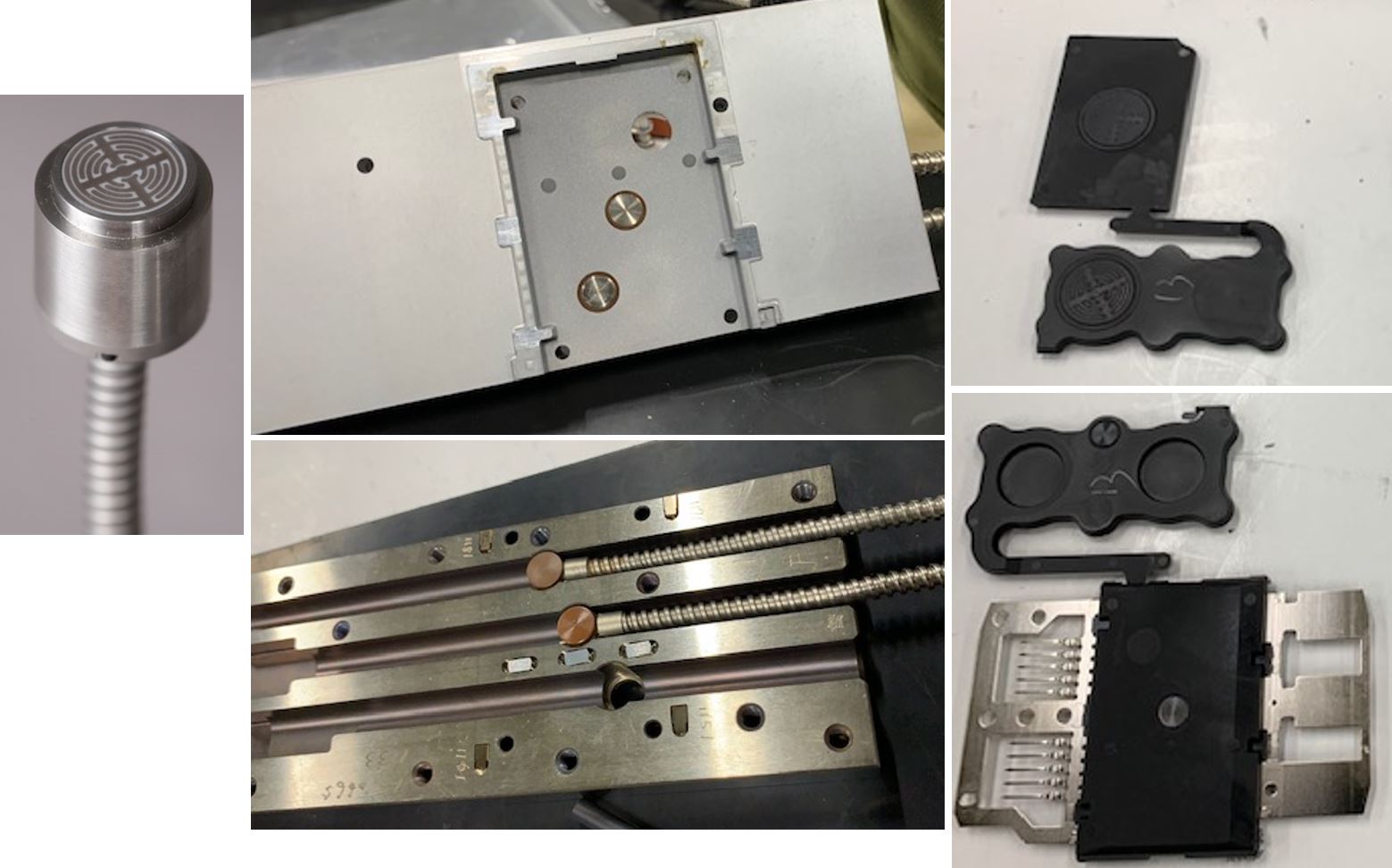

Lambient Technologies sensoren (links) is te zien op de voor- en achterkant van de epoxy molding compound (EMC) mal (midden) en worden gebruikt om de uitharding in gegoten circuitchips te volgen (rechts) .

Een voorbeeld van een productiegeschiedenis betreft een Japanse fabrikant van circuitchips die epoxy-vormmassa gebruikt. "Ze gebruiken sensoren in de mal voor hun epoxypers voor gietmassa's", zegt Lee. "Ze controleren wanneer het materiaal de mal binnenkomt en verlaat, wat de vultijd is, en hoe het tussen die twee punten uithardt om ervoor te zorgen dat het consistent is uitgehard. Ze analyseren materiaaleigenschappen op undercure of overcure, wat de maakbaarheid van het geïntegreerde circuitpakket beïnvloedt. Er is een zeer smal venster voor de viscositeit tijdens de vultijd, en dat willen ze in de gaten houden.”

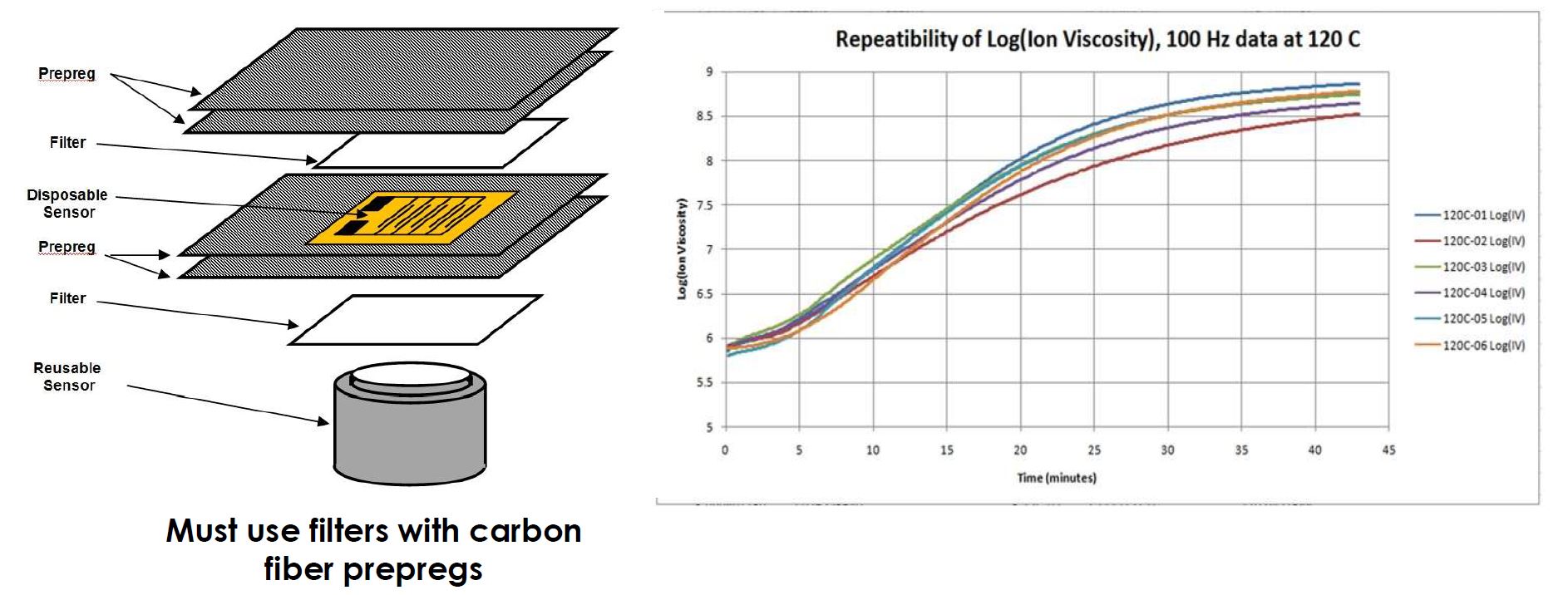

"Evenzo is het mogelijk om prepreg te controleren", zegt Lee. "De manier waarop prepreg aan het begin van zijn leven geneest, is niet hetzelfde als aan het einde van zijn levensduur. DEA kan veranderingen met veroudering volgen om het uithardingsgedrag van het materiaal van het begin tot het einde van elke prepreg-rol te volgen.” Een opmerking hierbij is dat koolstofvezel geleidend is. "Als de vezels de elektroden overbruggen, zullen ze de DEA-sensoren kortsluiten", waarschuwt hij. In dit geval wordt een filter gebruikt. "Het filter laat hars door de sensoren, maar isoleert ze van de koolstofvezel."

LT-440 en toekomstig genezingsbeheer

Lambient Technologies beweert dat de LT-440 het eerste DEA-instrument is dat het gebruik van zowel AC- als DC-sensoren mogelijk maakt. "Het doel van dit systeem is om het gemakkelijk te maken om de uitharding van hars te volgen, maar we ontwikkelen ook nieuwe software om deze gegevens te gebruiken om de temperatuur te beheren en zo het uithardingsproces te regelen", zegt Lee. “Met behulp van de gegevens van onze sensoren kan de mal of pers bijvoorbeeld worden ingesteld om te openen bij CP4 (einde van de uitharding). We kunnen klanten een API [application programming interface] voor hun apparatuur leveren.”

Maar hoe zit het met het beheer van de omschakeling tussen AC- naar DC-meting? "Het is gewoon een kwestie van aangeven welke frequentie je wilt gebruiken", zegt Lee. “Voor DC-meting stel je de frequentie in op nul. Je zou wat ervaring moeten ontwikkelen, maar we hebben al besproken waar AC en DC voordelen hebben aan het begin versus het einde van de genezing en we zullen toevoegen aan onze kennisbank, die online beschikbaar is.”

"Zoveel mensen gebruiken temperatuur en tijd om de genezing te controleren, maar dit is achterhaald", zegt Pomeroy. “DEA is een veel betere manier om genezing te volgen en te stoppen met raden. DEA biedt een manier om te documenteren dat de hars en het composiet zijn uitgehard en hoe die uitharding zich verhoudt tot elk ander onderdeel.” Lee is het ermee eens:"Iedereen ziet de waarde ervan in. Maar het is moeilijk om de status-quo te veranderen." De kennis die DEA biedt, zal echter een voordeel zijn dat nodig is voor de toekomst van de fabricage van composieten.

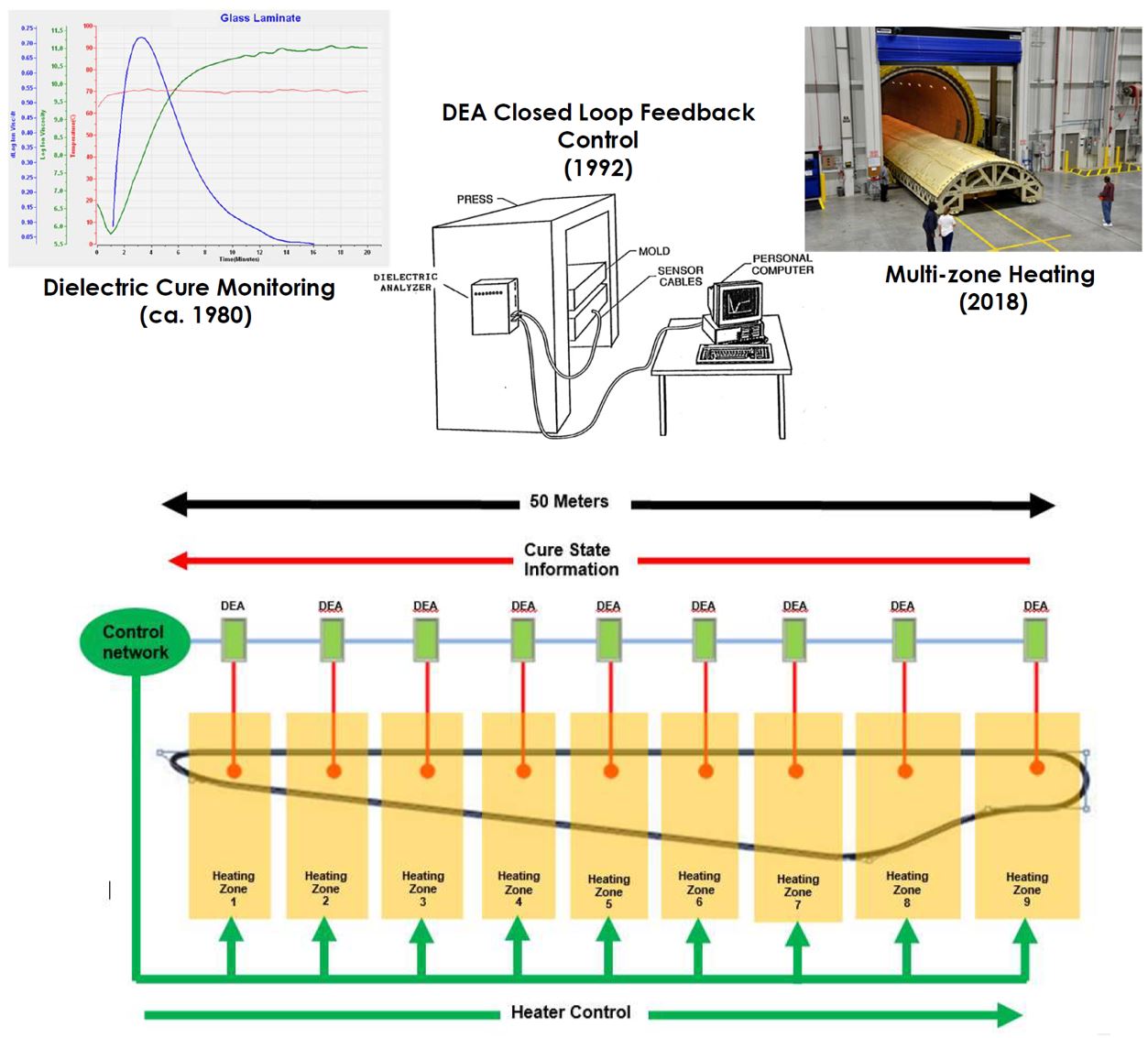

Lambient Technologies citeert Spirit AeroSystems (Wichita, Kan., VS) en zijn vestiging in Prestwick, Schotland, in 2017-2018 ontwikkeling van een intelligent, multi-zone verwarmd gereedschap dat naar verluidt composietonderdelen 40% sneller en tegen de helft van de kosten kan uitharden vergeleken met een traditionele autoclaaf proces:

"In plaats van componenten uren achtereen bij een standaardtemperatuur uit te harden, kunnen we de cyclustijd nu afstemmen op de individuele onderdeelgeometrieën", legt Stevie Brown, hoofdingenieur bij Spirit's Advanced Technology Center in Prestwick, uit. "De autoclaaf is een bottleneck geweest in productielijnen en het verwijderen ervan zal de cyclustijden voor componenten verkorten, de productiekosten verlagen en het energieverbruik verlagen."

Lambient Technologies toont een convergentie van technologieën (top) dat zou kunnen worden geïmplementeerd voor het beheer van de uitharding met behulp van een verwarmd gereedschap met meerdere zones dat volledige controle over het uithardingsproces mogelijk maakt door middel van realtime feedback van de uithardingsbewaking. De Braziliaanse fabrikant van windbladen Tecsis benaderde Lambient Technologies om een DEA-instrument te ontwikkelen om de uitharding van epoxyhars op 300 plaatsen langs de lengte van elk blad te volgen (onder) . Dit leidde tot de ontwikkeling van de LT-439.

Hars

- DIY:temperatuurbewaking en -regeling voor HomeBrew

- Grafeen- en polymeercomposieten voor toepassingen met supercondensatoren:een recensie

- Het meten van de temperatuur in composieten en bondlines

- Consortium thermoplastische composieten streeft naar productie in hoog volume voor Automotive en Aerospace

- Cure-testservices beschikbaar voor leveranciers, fabrikanten

- Valkuilen bij conditiebewaking en potentieel voor fabrieksonderhoud

- Cisco introduceert IoT Remote Monitoring-oplossingen voor IT en OT

- Industrie 4.0 voor het bewaken van de conditie van bedrijfsmiddelen:betekenis en voordelen

- Niveaubewakingsoplossing voor corrosieve en explosieve vloeistoffen

- Draagbare gassensor voor gezondheids- en milieubewaking

- Systeem voor in-situ defectdetectie in composieten tijdens uitharding