Het effect van de sintertemperatuur op de elektrochemische eigenschappen van Ce0.8Sm0.05Ca0.15O2-δ (SCDC)-La0.6Sr0.4Co0.2Fe0.8O3 -δ (LSCF) heterostructuurpellet

Abstract

Onlangs zijn halfgeleider-ionische materialen (SIM's) naar voren gekomen als nieuwe functionele materialen, die een hoge ionische geleidbaarheid bezaten met succesvolle toepassingen als de elektrolyt in geavanceerde vaste-oxidebrandstofcellen bij lage temperatuur (LT-SOFC's). Om het ionengeleidende mechanisme in SIM te onthullen, bestond een typische SIM-pellet uit halfgeleider La0.6 Sr0.4 Co0.2 Fe0.8 O3-δ (LSCF) en ionengeleider Sm en Ca Co-gedoteerde ceria Ce0.8 Sm0,05 Ca0,15 O2-δ (SCDC) lijden aan sinteren bij verschillende temperaturen. Gebleken is dat de prestatie van LSCF-SCDC elektrolyt brandstofcel afneemt met de sintertemperatuur, de cel samengesteld uit LSCF-SCDC pellet gesinterd bij 600 °C vertoont een piekvermogensdichtheid (P max ) van 543 mW/cm 2 bij 550 °C en ook uitstekende prestaties van 312 mW/cm 2 zelfs bij LT (500 °C). Integendeel, apparaten op basis van pellets van 1000 °C vertoonden een slechte P max van 106 mW/cm 2 . Het prestatieverschil kan het gevolg zijn van de diverse ionische geleidbaarheid van SIM-pellet door verschillende temperaturen te sinteren. Het sinteren bij hoge temperatuur zou de interface tussen SCDC en LSCF ernstig kunnen vernietigen, die snelle transportroutes bieden voor de geleiding van zuurstofionen. Een dergelijk fenomeen levert direct en sterk bewijs voor de grensvlakgeleiding in LSCF-SCDC SIM's.

Inleiding

Onlangs heeft waterstof als veelbelovende heldere energie veel interessants aangetrokken [1, 2]. Solid-oxide-brandstofcel (SOFC) kan de chemische energie van waterstof direct omzetten in elektriciteit zonder verbranding en biedt een enorm potentieel in de toekomstige energiemarkt vanwege zijn unieke voordelen, waaronder hoge efficiëntie, brandstofflexibiliteit en milieuvriendelijkheid [3, 4]. Er zijn echter verschillende knelpunten verbonden aan conventionele SOFC, een van de grootste uitdagingen is de hoge operationele temperatuur, die nog steeds veel onderzoekers plaagt. Het met yttrium gestabiliseerde zirkonia (YSZ) en gedoteerde ceria als de gewenste elektrolytmaterialen zouden bij meer dan 800 °C voldoende ionengeleidend moeten zijn [5, 6]. Hoge bedrijfstemperaturen vereisen een exacte thermische match en chemische compatibiliteit tussen anode, kathode en elektrolyt. De andere uitdaging voor conventionele SOFC is de hoge sintertemperatuur (>-1000 °C), die de essentiële voorwaarde is voor het verkrijgen van een dichte elektrolytlaag om de directe interactie tussen brandstof en lucht te voorkomen [7]. De dichte elektrolyten hebben een grote mechanische sterkte met verbeterde fysieke stabiliteit bij hoge temperaturen of andere zware omstandigheden. Zowel een hoge bedrijfstemperatuur als een hoge sintertemperatuur zullen zeker hoge kosten met zich meebrengen en de commercialisering van SOFC ernstig belemmeren. Om deze problemen aan te pakken, Liu et al. hebben een elektrolytvrije brandstofcel (EFFC) ontwikkeld op basis van halfgeleider- en ionische materialen (SIM's) [8], die meestal bestonden uit een heterostructuur van halfgeleiders en ionengeleiders en een superhoge ionische geleidbaarheid leverden, zelfs bij lage temperatuur (LT). Barriocanal et al. meldde dat de SrTiO3 -YSZ SIM vertoonde acht ordes van grootteverbetering voor ionische geleidbaarheid in vergelijking met pure YSZ [9]. Yang et al. geprepareerde verticale SIM-nanokolommen bestaande uit met samarium gedoteerde ceria (SDC) en SrTiO3; de ionische geleidbaarheid is één orde van grootte hoger dan gewone SDC-films [10]. In de Ce0.8 Gd0,2 O2-δ -CoFe2 O4 SIM bleek dat het zuurstofion superieur langs de korrelgrens geleid werd [11]. Vanwege de inherente hoge ionische geleidbaarheid zijn veel SIM's gebruikt als een ionengeleidend membraan om de EFFC's samen te stellen, die hoge prestaties leverden, zoals 500-1000 mW/cm 2 maximaal vermogen bij bedrijfstemperaturen onder 600 °C [12,13,14,15]. Bovendien bleek uit onze eerdere rapporten dat de simkaarten niet zijn onderworpen aan een sinterproces bij hoge temperatuur. Er werd gesuggereerd dat de verbetering van de geleidbaarheid in deze SIM's wordt veroorzaakt door de vorming van een ruimteladingsgebied en een structurele misfit in het interfacegebied. Langs deze lijnen domineerde het grensvlak tussen tweefasige materialen de geleiding van ladingen, wat kan worden beschouwd als het effect van de composiet. Eigenlijk is de sintertemperatuur cruciaal voor de vorming van het grensvlak; sinteren bij hoge temperatuur kan de niet-uniforme agglomeraties veroorzaken en grotendeels het grensvlakgebied verder elimineren om de geleidbaarheid te verminderen. Aan de andere kant genereerde of produceerde het LT-sinteren poriënstructuur in de SIM-laag en verslechterde de brandstofcelprestaties. Daarom zijn het onderzoek naar de sintertemperatuur en de bijbehorende invloedsmechanismen op de prestaties van brandstofcellen en verdere optimalisatie voorwaarden voor EFFC's.

In dit werk hadden LSCF-SCDC-composietpoeders last van sinteren bij verschillende temperaturen. De microstructuur en morfologie van LSCF-SCDC-poeders werden gedetecteerd door respectievelijk SEM-beelden en XRD-analyse. Voor praktische toepassing werden de gesinterde poeders gefabriceerd tot EFFC-apparaten voor elektrochemische metingen. Elektrochemische impedantiespectroscopietechniek en elektrische geleidbaarheid werden gebruikt om het geleidbaarheidsmechanisme te onderzoeken.

Methode

Materiaalsynthese

Ionengeleidend materiaal Sm en Ca co-gedoteerd ceriumoxide Ce0.8 Sm0,05 Ca0,15 O2-δ (SCDC) werd gesynthetiseerd door een eenstaps co-precipitatiemethode. Volgens de stoichiometrie kan een bepaalde hoeveelheid ceriumnitraathexahydraat (Ce(NO3 )2 ·6H2 O), samariumnitraathexahydraat (Sm(NO3 )2 ·6H2 O), en calciumnitraattetrahydraat (Ca(NO3 )2 ·4H2 O) werden opgelost in gedeïoniseerd water om een 1-M oplossing te vormen. Ondertussen werd 1 M waterige natriumcarbonaatoplossing bereid en als precipitatiemiddel gebruikt; de verhouding van metaalionen tot carbonaationen is 1:1,5. Het bovenstaande mengsel van nitraathydraatoplossing werd geleidelijk in natriumcarbonaatoplossing gedruppeld met een snelheid van 10 ml/min tijdens continu roeren en er ontstonden witte precipitaten. Daarna werden de resulterende precipitaten gefilterd en meerdere keren gewassen met gedeïoniseerd water en 10-12 uur in een oven bij 120 ° C gedroogd. Ten slotte werden de gedroogde voorlopers verkregen en vervolgens 4 uur bij 800 ° C gecalcineerd. Het verkregen eindproduct werd volledig gemalen om geelachtige poeders te verkrijgen voor verder gebruik. LSCF wordt gekocht van Ningbo SOFCMAN Energy Technology Co., Ltd (China) als een commercieel product. Een reeks LSCF-SCDC-cellen (40%:60%) werd geperst bij 220 Mpa en bij verschillende temperaturen gesinterd. De diameter van de resulterende LSCF-SCDC-pellets is 13 mm en de dikte is ongeveer 1,2 mm. De cellen sinten in stilstaande lucht bij vier verschillende temperaturen, d.w.z. 600, 800, 900 en 1000 °C gedurende 10 h met een temperatuurstijgingssnelheid van 10 °C/min.

Microstructurele karakterisering

De kristalstructuren van LSCF-, SCDC- en LSCF-SCDC-composieten werden gekarakteriseerd met behulp van een Bruker D8-röntgendiffractometer (XRD, Duitsland, Bruker Corporation) met Cu Ka (λ = 1.54060 A) straling. De morfologie van de monsters werd geanalyseerd met een veldemissie scanning elektronenmicroscoop (FESEM, JEOL JSM7100F Japan) uitgerust met een Oxford energie-dispersieve spectrometer (EDS).

Brandstofcelfabricage en prestatietest

De brandstofcelapparaten werden vervaardigd met behulp van NCAL-poeder (Tianjin Baomo Joint Hi-Tech venture) om de slurry met terpineol te bereiden en op het nikkelschuim geplakt om de Ni-NCAL-laag te vormen. De bereide Ni-NCAL-laag werd gedurende 15 minuten bij 120 ° C gedroogd om het terpineol te verdampen. De LSCF-SCDC-cellen werden ingeklemd tussen Ni-NCAL-lagen in testapparatuur voor brandstofcellen om de elektrochemische eigenschappen te meten. Alle brandstofcellen werden gedurende 1 uur aan een voorverwarmingsbehandeling bij 550 °C onderworpen. Waterstof werd als brandstof aangevoerd met een stroomsnelheid van 80-120 ml/min en de lucht werd als oxidatiemiddel aangevoerd met 150-200 ml/min onder 1 atm. De stroom-spannings- en stroom-vermogenscurves van de brandstofcellen werden geregistreerd door een computergestuurd instrument (ITECH8511, ITECH Electrical Co, Ltd).

Geleidbaarheidsmetingen

LSCF-SCDC-pellets die bij verschillende temperaturen waren gesinterd, werden aan beide zijden geverfd met Ag-pasta, na een warmtebehandeling bij 550 ° C gedurende 1 uur en vervolgens op een testhouder gefixeerd voor metingen van elektrochemische impedantiespectroscopie (EIS). De metingen zijn uitgevoerd door een elektrochemisch werkstation (Gamry-instrument referentie 3000) in de open circuit-modus met een 10 mV wisselstroomsignaal over het frequentiebereik van 0,1–10 6 Hz. De EIS-resultaten zijn gesimuleerd door Zsimwin-software.

Resultaten en discussie

Kristallijnstructuuranalyse

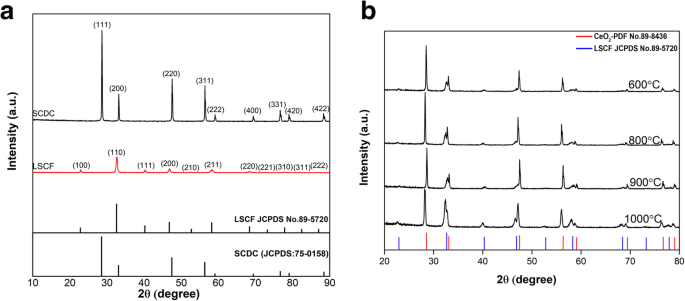

De kristalstructuren van SCDC, LSCF en hun overeenkomstige PDF-kaart zijn afgebeeld in Fig. 1a. Het XRD-patroon van SCDC werd geïndexeerd als kubische fluorietfase van SCDC (JCPDS 75-0158), wat sterk lijkt op pure CeO2 (JCPDS 34-0394) [16] en de diffractiepiek van SCDC vertoonden een lichte verschuiving naar de lagere 2θ-waarden in vergelijking met pure CeO2 , wat aangeeft dat zowel Sm als Ca goed gedoteerd zijn in het kristalrooster van ceria, en dat de roosterconstante is vergroot na dubbele iondotering volgens de Scherrer-vergelijking. De sterke hoogte van pieken demonstreerde de hoge kristalliniteit van gesynthetiseerd SCDC-poeder. Voor het LSCF XRD-patroon kunnen elf diffractiepieken worden gedetecteerd bij 22,939 °, 32,665°, 40,291 °, 46,867 °, 52,799 °, 58,296 °, 68,446 °, 73,243 °, 77,923 °, 82,522 ° en 87.073 °, die geïndexeerd als respectievelijk (100), (110), (111), (200), (210), (211), (220), (221), (310), (311) en (222) vlakken. De LSCF kan worden geïdentificeerd als pure perovskietstructuur en deze resultaten komen overeen met de eerder gerapporteerde [17]. De XRD-patronen voor monsters die bij verschillende temperaturen zijn gesinterd, worden ter vergelijking weergegeven in figuur 1b. Het is te zien dat de piekintensiteit afnam naarmate de gloeitemperatuur toenam, en dit kan te wijten zijn aan de afbraak van LSCF tot fijnkorrelig Sr-O-product bij hoge temperaturen. In de tussentijd kunnen we zien dat de piekpositie van LSCF-SCDC-composiet verschoof naar een kleine hoek, en de lichte oplosbaarheid in de kristalfase tussen de LSCF en SCDC tijdens het sinteren resulteerde in roosterexpansie samen met een verhoging van de roosterconstante [18], wat uiteindelijk leidde tot naar XRD-diffractiepieken verschuift naar een lage hoek. De interessante verschijnselen zijn de pieken van 900 ° C pelletverschuiving naar een hoge hoek, en dit kan te wijten zijn aan precipitatie van Sr en Co veroorzaakt door de LSCF-degradatie toen de sintertemperatuur zo hoog was als 900 ° C, wat goed overeenkomt met de eerdere literatuur [19]. Omdat de temperatuur voortdurend stijgt tot 1000 ° C, bleven de korrels groeien en de bijbehorende roosterconstante is groter dan die van 600 ° C en 800 ° C-pellets, dus het is te zien dat de XRD-piek terugging naar een kleine hoek. Bovendien is de afbraak slechts een kleine hoeveelheid Sr en Co zodat er geen onafhankelijke pieken van Sr en Co werden gevonden. Bijna alle karakteristieke pieken van SCDC en LSCF konden afzonderlijk worden waargenomen en er werd geen extra fase gedetecteerd, wat aantoonde dat er geen chemische reactie plaatsvond tussen LSCF en SCDC-materialen tijdens de sinterprocessen, zelfs bij 1000 ° C. Met andere woorden, de LSCF-SCDC-composiet was relatief stabiel onder de hoge temperatuur; de stabiliteit van materialen is van cruciaal belang en een voorwaarde voor de stabiliteit van geassembleerde brandstofcellen.

een De XRD-patronen van SCDC en LSCF en hun bijbehorende PDF-kaart. b LSCF-SCDC-monsters gesinterd bij verschillende temperaturen en pure CeO2 PDF-kaart meegeleverd

Morfologische karakterisering

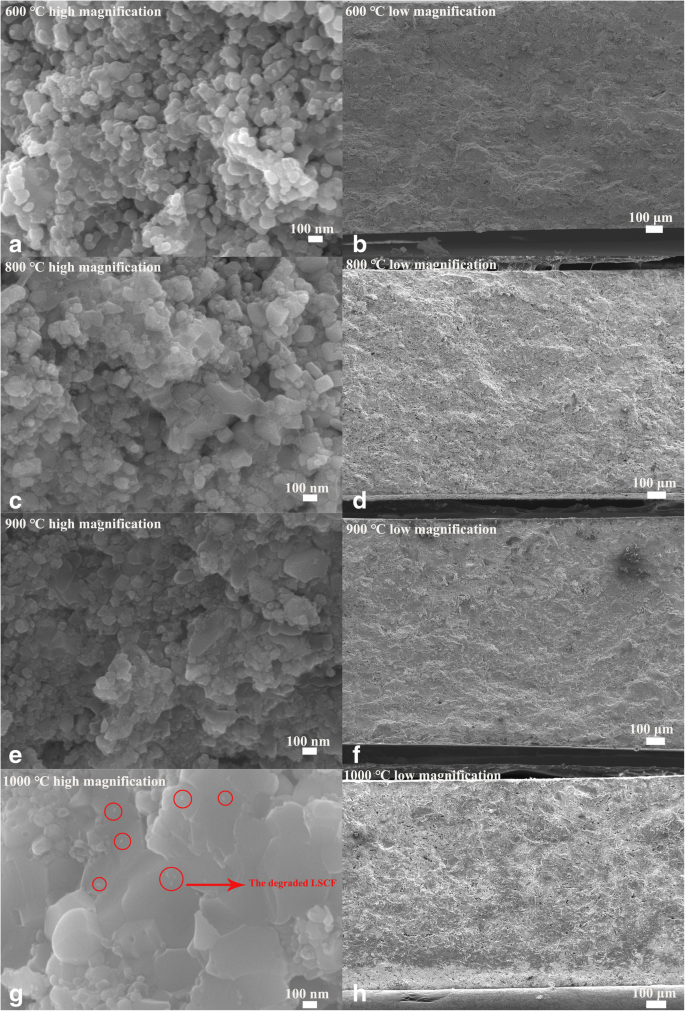

De dwarsdoorsnede-SEM-afbeeldingen van de LSCF-SCDC-pellet die bij verschillende temperaturen is gesinterd, worden getoond in Fig. 2. Zoals de afbeelding met hoge vergroting, Fig. 2a voor een 600 °C-pellet laat zien, bestaat het monster uit goedgesloten deeltjes met een brede grootteverdeling van nano-formaat tot micro-formaat. Het kan te wijten zijn aan het gebruik van commerciële LSCF-materialen zonder uitgebreide controle van de deeltjesgrootte en morfologie [20], aangezien de SEM-afbeeldingen voor pure LSCF en SCDC worden weergegeven in aanvullend bestand 1. Er kan echter enige agglomeratie worden waargenomen in pellets die zijn gesinterd op 800 °C en 900 °C. In de granulaire groei voor de LSCF-SCDC-pellet na sinteren bij hoge temperatuur bij 1000 ° C, is de deeltjesvorm ernstig vernietigd om grotere clusters te vormen, wat resulteert in een significante afname van het specifieke gebied. Aan de andere kant heeft de pellet ook een bulkstructuur gevormd met een hogere dichtheid in vergelijking met pellets die bij 600 ° C zijn gesinterd. Sinteren bij hoge temperatuur heeft de deeltjesinterfaces geëlimineerd die een transportroute voor ionengeleiding kunnen bieden [21]. Het is duidelijk dat de dikte van de pellets afneemt met de sintertemperaturen als gevolg van de krimp, en dergelijke verschijnselen deden zich in het algemeen voor tijdens het sinteren bij hoge temperatuur [22, 23]. Bovendien kan worden gezien dat de dichtheid van de LSCF-SCDC-pellet geleidelijk is toegenomen met de sintertemperatuur. Om de juiste dikte te verkrijgen, hebben we een spiraalmicrometer gebruikt om de pelletdikte te meten. Elke pellet is vijf keer op verschillende plaatsen gemeten en vervolgens is het gemiddelde berekend om de uiteindelijke waarde te krijgen. Er kan worden vastgesteld dat de dikte van de vier monsters respectievelijk 1,294 mm, 1,288 mm, 1,231 mm en 1,067 mm was, wat goed overeenkomt met de SEM-resultaten. Bovendien kunnen enkele kleine deeltjes die zijn geïndexeerd als rode cirkels, worden gedetecteerd in figuur 2g; de kleine deeltjes zouden Sr- en Co-precipitatie moeten zijn vanwege LSCF-degradatie zoals eerder gerapporteerd [19]. In ons geval is echter slechts een kleine hoeveelheid LSCF afgebroken, omdat er maar weinig deeltjes kunnen worden waargenomen in het SEM-beeld en er geen Sr- en Co-betrokken pieken kunnen worden gedetecteerd in de XRD-patronen, zoals blijkt uit figuur 1.

De transversale SEM-afbeeldingen in zowel hoge als lage vergroting van de LSCF-SCDC-pellets gesinterd bij verschillende temperaturen. (een , b ) 600 C; (c , d ) 800 C; (e , v ) 900 C; (g , u ) 1000 ºC

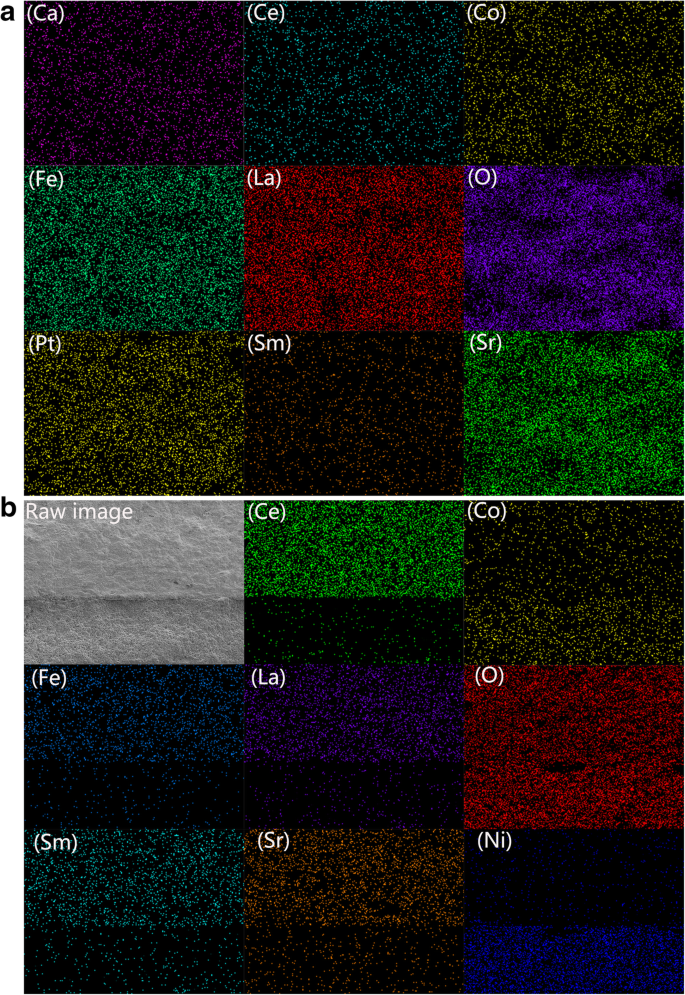

De EDS elementaire mapping-meting werd gebruikt als een hulpmiddel om de elementverdeling in de agglomeraat LSCF-SCDC-pellet te onderzoeken, gesinterd bij 1000 ° C, zoals weergegeven in figuur 3a. Er kan worden waargenomen dat Ca-, Sm- en Ce-elementen afgeleid van fluoriet SCDC en Co-, Fe-, La- en Sr-elementen die zijn geïndexeerd als LaSrCoFe-oxide gelijkmatig over het gehele oppervlak zijn verdeeld, wat aangeeft dat hoewel de LSCF-SCDC ernstig agglomereert na 1000 °C sinteren, de verdeling van de elementen blijft uniform. De aanvullende EDS-afbeeldingsafbeeldingen zijn geleverd in aanvullend bestand 1. Alle elementen zijn homogeen verdeeld over het dwarsdoorsnede-oppervlak van de vier pellets, wat aangeeft dat zowel de LSCF- als SCDC-fasen uniform bleven en homogeen keramisch composiet vormden, zelfs bij langdurig sinteren .

een EDS-afbeeldingen van de LSCF-SCDC-pellet gesinterd bij 1000 ° C. b De transversale SEM-afbeelding en elementmapping voor de interface tussen LSCF-SCDC-membraan en NCAl-elektrode

De gedetailleerde interface tussen LSCF-SCDC-membraan en NCAL-elektrode na celtest is weergegeven in figuur 3b. Zoals de onbewerkte afbeelding laat zien, werd de NCAL-elektrode goed in contact gebracht met het LSCF-SCDC-membraan en werd er geen duidelijke opening waargenomen bij de interface; dit kan te wijten zijn aan de voorverwarmingsbehandeling vóór de prestatietests. Uit de elementaire mapping bevestigde de aanwezigheid van Ce-, Sm-, Fe-, La-, Sr-, Co- en O-elementen voor de opwaartse laag de hoofdcomponent van LSCF-SCDC. Homogene verdeling van Ni en Co kan worden waargenomen in de donslaag, wat aangeeft dat de elektrode uit NiCo-oxide bestond. Het signaal van het Li-element is te licht om te worden gedetecteerd en het Al-gehalte in de NiCoAlLi-oxide (NCAL)-laag is erg laag; daarom kan een zeer zwak Al-signaal worden verzameld. Het is waardig vermeld dat er geen duidelijke elementaire diffusie werd gevonden na celoperatie. Bovendien werd een heterogene kloof gedetecteerd op de interface van de mapping-afbeeldingen, die voornamelijk wordt toegeschreven aan de schade tijdens het knippen van dwarsdoorsnedegebieden voor SEM-karakterisering.

Brandstofcelprestaties

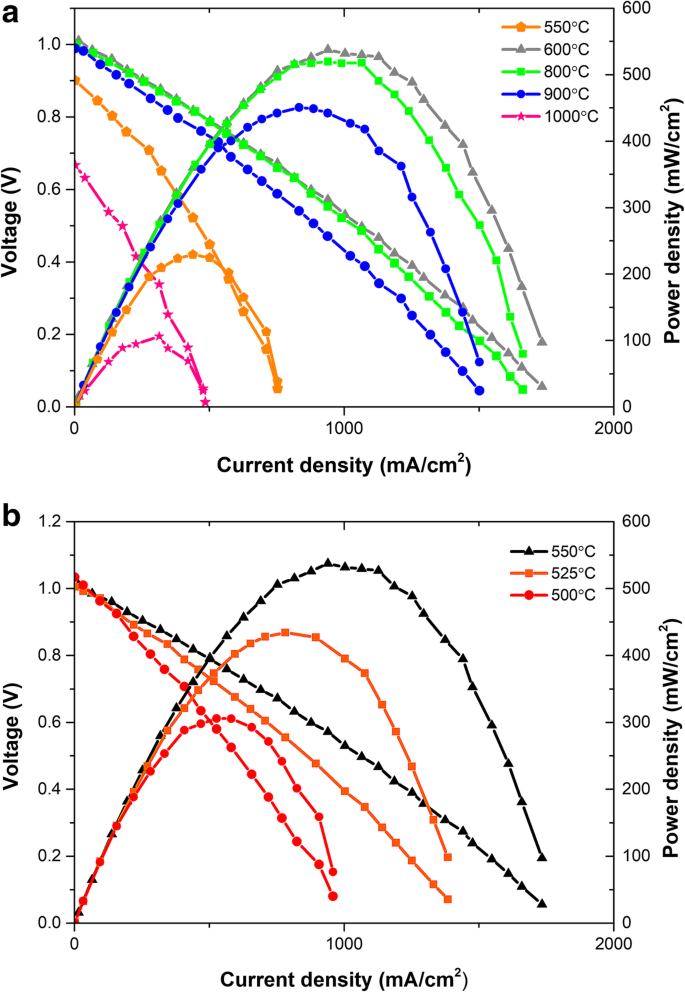

De brandstofcellen zijn vervaardigd met LSCF-SCDC-poeders die bij verschillende temperaturen zijn gesinterd. Deze poeders werden gebruikt als ionengeleidend membraan en Ni-foam NCAL als elektroden. In dit werk wordt, zoals eerder vermeld, het effect van de sintertemperatuur op de elektrochemische prestatie onderzocht. De typische stroomdichtheid (I )-spanning (V ) en stroomdichtheid (I )-vermogensdichtheid (P ) curven voor de gefabriceerde brandstofcellen bij 550 °C onder H2 /luchttoevoer worden weergegeven in Fig. 4a. Het is te zien dat het apparaat dat is samengesteld door poeders die bij 600 °C zijn gesinterd, een maximale vermogensdichtheid heeft van 543 mW/cm 2 en nullastspanningen (OCV) boven 1 V. De resultaten geven aan dat het membraan van de bij 600 ° C gesinterde pellets voldoende dicht is; anders zal gaslekkage de partiële zuurstofdruk verlagen, wat leidt tot een afname van OCV volgens de Nernst-vergelijking. De onderliggende reden om gaslekkage bij zo'n lage sintertemperatuur te voorkomen, kan als volgt worden uitgelegd:NCAL, aangezien elektroden aan de anodezijde moeten worden gereduceerd tot metaal Li, Ni en Co. Het metaal Li met sterke activiteit moet reageren met gegenereerd water om LiOH te produceren, dat zich in de gesmolten toestand bevindt bij de bedrijfstemperatuur en volledig in de poriën van SIM's wordt gevuld om een dichte pellet te verkrijgen. Een dergelijk resultaat zal worden gerapporteerd in ons volgende werk. Wanneer de sintertemperaturen stijgen tot 800 ° C of 900 ° C, namen de overeenkomstige prestaties enigszins af, maar de OCV bleef 1 V. Voor de brandstofcel bereid door poeders gesinterd bij 1000 ° C aanzienlijk verslechterd, is de OCV verminderd tot lager dan 0,7 V en de maximale vermogensdichtheid daalde tot 106 mW/cm 2 tegelijkertijd. De resultaten laten zien dat de geoptimaliseerde sintertemperaturen en microstructuren direct het ionentransport beïnvloeden en, met andere woorden, de brandstofcelprestaties weergeven. Het sinteren bij hoge temperatuur leidt tot ernstige agglomeratie die al wordt getoond in de afbeeldingen van SEM in figuur 2; als resultaat kan de elektrochemische prestatie van de geassembleerde cellen gemakkelijk worden begrepen. Bij hoge temperaturen kunnen LSCF- en SCDC-deeltjes worden gesmolten om eutectica te vormen; dit geeft aanleiding tot een hoge dichtheid van LSCF-SCDC-pellet, gepaard gaand met het grote verlies van de oppervlakken en interfacecontacten. Dit resultaat komt overeen met de eerder gerapporteerde gegevens; Murray et al. onthulde dat LSCF dicht wordt bij een sintertemperatuur hoger dan 1000 °C [24, 25]. De interfaces tussen LSCF- en SCDC-deeltjes zorgen voor een snelle ionentransportroute en het is een belangrijke factor voor de ionische geleiding van LSCF-SCDC-pellets [26]; op deze manier bestaat het zogenaamde composieteffect op grote schaal in tweefasige of meerfasige materialen [27, 28]. De hoge sintertemperatuur elimineert grotendeels het interfacegebied tussen LSCF en SCDC, en bijgevolg zijn de ionische geleidende paden aanzienlijk verminderd, wat uiteindelijk leidt tot grote verliezen in zowel OCV als vermogen. We hebben een brandstofcel gefabriceerd van LSCF-SCDC-pellet gesinterd bij 550 °C, en een dergelijk apparaat leverde een OCV van 0,9 V en een maximale vermogensdichtheid van 245 mW/cm 2 bij een bedrijfstemperatuur van 550 °C. Het belangrijkste punt is dat de brandstofcel van 600 °C betere prestaties levert dan die van het monster van 550 °C; het kan te wijten zijn aan de poreuze structuur van de LSCF-SCDC-pellet wanneer de sintertemperatuur 550 ° C is, wat kan resulteren in gasovergang en kortsluiting die tot op zekere hoogte is opgetreden. In zekere zin kan de specificiteit van de sintertemperatuur die van invloed is op de prestaties van de pellet niet worden gegeneraliseerd. Enerzijds zou de hogere sintertemperatuur moeten resulteren in een betere dichtheid, wat gepaard gaat met superieure celprestaties. Aan de andere kant zou de hogere sintertemperatuur de interface tussen LSCF en SCDC tweefasige materialen ernstig moeten vernietigen, waardoor de elektrische geleidbaarheid wordt verminderd om de celprestaties verder te verslechteren. De twee invloeden werken samen en bereiken een evenwicht, wat leidt tot de optimale sintertemperatuur van 600 °C voor celprestaties.

Spanning-stroomdichtheid en vermogensdichtheid-stroomdichtheidskarakteristieken voor de a brandstofcellen samengesteld uit LSCF-SCDC-pellets die sinteren bij verschillende sintertemperaturen. b De elektrochemische prestatie van een gesinterde cel van 600 °C die werkt bij 500–550 °C

De hogere sintertemperatuur resulteerde in een dunner elektrolytmembraan zoals het SEM-resultaat liet zien, wat het voordeel is voor het verminderen van de ohmse verliezen en zou moeten resulteren in betere celprestaties. Daarentegen leverden de cellen op basis van sinteren bij hogere temperatuur verslechterende celprestaties. Het enige resultaat voor dit fenomeen zou de superieure ionische geleidbaarheid moeten zijn voor sintermonsters bij lage temperatuur. Het lineaire deeltje van een polarisatiegrafiek komt overeen met ohmse polarisatie waarbij de ionische weerstand in elektrolyt en elektronische weerstand in elektroden betrokken zijn [29, 30]. Omdat in ons geval de hooggeleidende elektrode NCAL werd gebruikt, kunnen we aannemen dat alle ohmse polarisatie wordt bijgedragen door ionische weerstand. Dat wil zeggen dat de ionische weerstand van de LSCF-SCDC-pellet kan worden geschat uit de helling van de polarisatiecurve in het ohmse polarisatiegebied, en dan kan de ionische geleidbaarheid worden afgeleid uit de ionische weerstand met behulp van pelletafmetingen. Op deze manier is de ionische geleidbaarheid van 600 ° C en 1000 ° C-pellet respectievelijk 0,229 en 0,076 S / cm bij 550 ° C. Het is duidelijk dat de LSCF-SCDC-pellet, gesinterd bij 600 ° C, een hogere ionische geleidbaarheid had dan die van 1000 ° C-pellet, wat resulteerde in betere elektrochemische prestaties van de geassembleerde brandstofcel.

Afbeelding 4 (b) geeft de typische I . weer -V en ik -P kenmerken bij verschillende temperaturen voor het apparaat vervaardigd met de pellets gesinterd bij 600 ° C. Zoals weergegeven in figuur 4b, nemen de OCV's toe van 1,00 tot 1,05 V wanneer de bedrijfstemperatuur daalt van 550 tot 500 ° C; dit fenomeen kan worden verklaard door de Nernst-vergelijking en het maximale vermogen van 543 mW/cm 2 wordt bereikt bij 550 °C. Het is opmerkelijk dat een dergelijke brandstofcel veelbelovende prestaties vertoonde bij lage temperaturen (312 mW/cm 2 ).

EIS-karakterisering

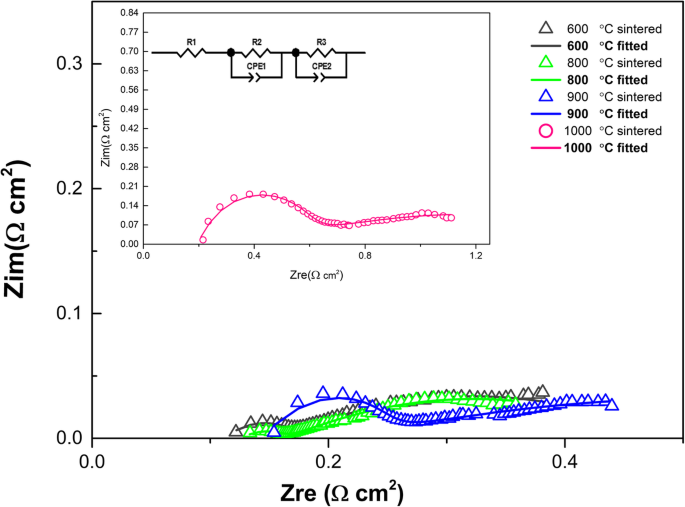

Om de elektrochemische eigenschappen van deze geassembleerde cellen verder te bestuderen, werden EIS-metingen uitgevoerd onder H2 /luchtconditie, en de Nyquist-curven geregistreerd bij verschillende temperaturen zoals weergegeven in Fig. 5. Alle spectra bestaan uit een depressieve boog die een staart volgt. De experimentele gegevens werden aangepast met behulp van ZSimpwin-software. Het overeenkomstige equivalente circuitmodel R 1 (R 2 V 2 )(R 3 V 3 ) wordt gebruikt om in de gemeten gegevens te passen, waarbij R 1 wordt beschouwd als ohmse weerstand inclusief de ionische transportweerstand en de elektronenmigratieweerstand. R 1 wordt bepaald door het snijpunt van de reële as bij hoge frequentie. De som van R 2 en R 3 worden gedefinieerd als de polarisatieweerstand van de elektrode (R p), dat nauw verwant is aan het reactieproces van de basiselektrode, zoals de diffusie, adsorptie, dissociatie en migratie van zuurstofionen naar de driefasige grens en opname in elektrolytprocessen tijdens de zuurstofreductiereactie. [31, 32]. Met behulp van deze relatie kan de capaciteit worden gemeten; \( {C}_i=\frac{{\left({R}_i{Q}_i\right)}^{1/n}}{R_i} \)

Impedantiespectra van de LSCF-SCDC-brandstofcellen met verschillende sintertemperaturen, getest in H2 /luchtatmosfeer bij 550 °C. Punt:primaire Nyquist-plots; Regel:Nyquist-plots aanpassen

waar Q is het constante fase-element (CPE) en vertegenwoordigt een niet-ideale condensator, R ik (ik = 2.3) is de bovenstaande weerstand, en de bijbehorende n geeft de gelijkenis van CPE met een ideale condensator aan; bij het aannemen van n =-1, CPE kan worden beschouwd als een ideale condensator [33, 34]. In het gebruikelijke geval, n is lager dan 1. Elke boog (R ik V ik ) (ik = 2.3) moet worden toegeschreven aan overeenkomstige processen volgens de waarde van zijn karakteristieke capaciteit C ik . De aanpasresultaten staan vermeld in Tabel 1. De ohmse weerstanden nemen toe van 0,1112 tot 0,2174 Ω cm 2 overeenkomend met de sintertemperatuur van respectievelijk 600 tot 1000 °C; dit komt omdat de hoogfrequente boog afhankelijk is van de korrelgrensweerstand [35], die wordt versterkt door het agglomeraatgedeelte met toenemende sintertemperatuur. R 2 met een karakteristieke capaciteit in het bereik van 10 −5 ~10 −6 F cm −2 voor sintertemperatuur bij 600 ° C en 800 ° C kunnen monsters worden toegewezen aan de ionische overdrachtsreactie op het elektrode/elektrolyt-interface. Voor sintertemperaturen op 900 °C- en 1000 °C-gebaseerde brandstofcellen is de capaciteit 10 −7 ~10 −8 F cm −2 ; daarom is de R 2 behoort tot het proces van korrelgrensoverdracht [36, 37]. De overeenkomstige capaciteit van R 3 is hoger dan 10 −3 F cm −2 , met vermelding van de R 3 wordt bijgedragen door zowel gasdiffusie- als ladingstransportprocessen. Vergeleken met eerder onderzoek [20] ligt de ohmse weerstand van deze samples binnen een normaal niveau, maar de polarisatieweerstand bereikte een hoogte van 1,2212 Ω cm 2 wanneer de geïntensiveerde sintertemperatuur 1000 °C is.

Elektrische geleidbaarheid

Om de prestaties van geassembleerde brandstofcellen uit elektrische geleidbaarheidsdimensies te bespreken, worden de weerstanden van de pellets verkregen uit EIS-resultaten in het temperatuurbereik van 450-650 ° C onder luchtatmosfeer. De bulkweerstand (R b ) wordt bepaald door de geleidende ionen in de korrelmassa en de weerstand van korrelgrenzen (R nl ) is afgeleid van de ionengeleiding langs of over de korrelgrenzen; beide R b en R nl bijdragen aan de totale weerstand van LSCF-SCDC-pellets. Vandaar dat de totale geleidbaarheid σ bij verschillende temperaturen kan worden verkregen met de volgende formule:\( \sigma =\frac{L}{R\times S} \)

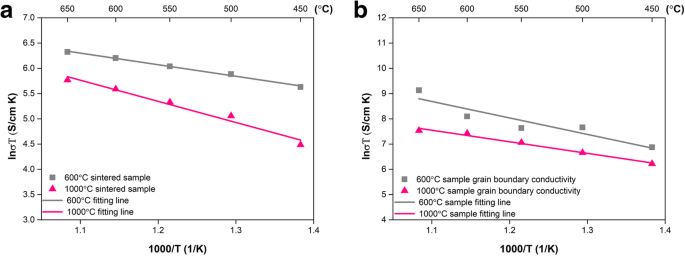

waar R is de totale weerstand, en L en S zijn respectievelijk de dikte en het oppervlak van de korrels [38]. Arrhenius-grafieken van pellets gesinterd bij 600 ° C en 1000 ° C worden getoond in figuur 6a. De Arrhenius-curven tonen de lineaire relatie van beide monsters en onthullen dat het geleidingsmechanisme niet verandert in het temperatuurbereik van 450-650 ° C. De verkregen σ voor de bij 600 °C gesinterde pellet begint bij 0,3852 S/cm bij 450 °C en bereikt een maximale waarde van 0,6041 S/cm bij 650 °C. De hoge geleidbaarheid moet afkomstig zijn van de bulkheterostructuur tussen de tweefasige materialen LSCF en SCDC in de pellet, evenals het interfacegebied tussen deeltjes die een ruimteladingsgebied en structurele misfit vormen, wat de ionengeleiding bevordert en resulteert in een goede elektrische geleidbaarheid. Bovendien werd samengestelde dopingceriumoxide met carbonaat beschouwd als een typische strategie om ionengeleidende versterking te krijgen [39, 40].

De Arrhenius-grafieken van pellet gesinterd bij 600 °C vergeleken met die van pellet verkregen bij 1000 °C in a totale geleidbaarheid en b korrelgrens geleidbaarheid

Uit het recente onderzoek bleek dat de halfgeleider of SIM's de gewenste ionische geleidbaarheid hebben [41, 42]. In ons geval is het LSCF-SCDC-systeem een SIM-composiet en het interfacegebied tussen twee samenstellende fasen van de materialen is verantwoordelijk voor de veelbelovende verbetering van de geleidbaarheid. Een dergelijke hoge geleidbaarheid neemt echter sterk af voor de pellet die is gesinterd bij 1000 ° C, en de afname van de geleidbaarheid zou het gevolg moeten zijn van de toename van de korrelgrensweerstand (R b ), die wordt bijgedragen door het ionische transport over of langs het interfacegebied. Such transport is closely related to the interface area as well as the particle size. The LSCF-SCDC pellets sintered at 1000 °C showed that the bulk structure and the interface area have been severely eliminated. Therefore, the pellets sintered at 1000 °C exhibited far lower values of 0.3463 S/cm at 650 °C and 0.1226S/cm at 450 °C in comparison with sintering temperature 600 °C. Moreover, the plots show that the activation energy of these samples are almost at the same level, and the activation energy 6.0711 kJ/mol for pellets sintered at 600 °C and the pellets sintered at 1000 °C pellet has 6.2060 kJ/mol. It shows that the activation energy has a weak correlation with the sintering temperature but has a greater relationship with the material itself.

The conducting mechanism in SIMs is very important for determining the electrochemical performance of the assembled fuel cell. Therefore, in our previous work, we have extensively investigated the interfacial conducting in SCDC-LSCF SIMs through STEM characterization combined with EELS [38]. It can be found that the depletion of oxygen vacancies inside the interface was significantly mitigated, which can be detected from the enrichment of oxygen in the LSCF-SCDC interface region as the EELS line scanning result presented, finally leading to the enhanced electrical conductivity for LSCF-SCDC SIMs in comparison with single phase materials. The similar phenomenon was observed in Ce0.8 Gd0.2 O2-δ -CoFe2 O4 SIMs composite, where a Gd- and Fe-rich phase was in situ formed, which avoids the oxygen vacancy depletion in the grain boundary and resulted in enhancing grain boundary ionic conductivity [43].

The present work just peered the interfacial conducting mechanism from the effect of sintering temperature toward electrical conductivity. As Fig. 6a shows, the pellet sintered at 1000 °C delivered pretty lower electrical conductivity than that of the 600 °C pellet in all temperature ranges. The poor electrical conductivity for LSCF-SCDC pellets sintered at 1000 °C is attributed to its bulk structure, which can be observed from the SEM image. The bulk structure possessed few interface area between particles, which provided a high pathway for charge transfer. In other words, the pathway for charge conducting has been seriously destroyed when the sintering temperature reached as high as 1000 °C. The electrical conductivity combined with the SEM result provided direct and strong evidence for interfacial conducting.

In order to further verify interfacial conducting, we have specially separated the grain boundary resistance from the EIS results and converted the resistance to conductivity by using the pellet dimensions. The grain boundary conductivity (σ gb ) as a function of temperature was presented as Fig. 6b. It can be found that σ gb increased with temperature and the Arrhenius curves can be fitted by a single straight line. The noteworthy point is that the σ gb of pellet sintered at 600 °C is higher than that of 1000 °C pellet. As we knew, the σ gb is originated from the interface area, and the enhanced σ gb of 600 °C pellet indicated superior interfacial conducting, proving the interfacial conducting mechanism in SIMs.

Conclusion

We have characterized the morphology, microstructure, and electrical conductivity of LSCF-SCDC pellets sintered at different temperatures and successfully applied the SIM as an electrolyte to fabricate SOFC. As the electrochemical results revealed, when the sintering temperature increases from 600 to 1000 °C, the peak power density drops from 543 to 106 mW/cm 2 , and the OCVs decreased from 1.01 to 0.7 V simultaneously. The underlying reason for the deterioration could be the increase in ohmic resistance and severe polarization loss with the sintering temperature increasing gradually. As the SEM images show, high-temperature sintering significantly decreases the interface area between two phase materials, which can provide the ionic transport pathway. Through this work, it could simply be understood how sintering temperature affects ionic conduction. It is found that the interfacial ionic conduction plays a central role in the LSCF-SCDC SIMs’ electrical property and fuel cell device performances.

Afkortingen

- CPE:

-

Constant phase element

- EDS:

-

Energy-dispersive spectrometer

- EFFC:

-

Electrolyte- free fuel cell

- EIS:

-

Electrochemical impedance spectroscopy

- LSCF:

-

La0.6 Sr0.4 Co0.2 Fe0.8 O3-δ

- LT-SOFC:

-

Low-temperature solid oxide fuel cell

- NCAL:

-

Ni0.8 Co0.15 Al0.05 LiO2-δ

- OCV:

-

Open circuit voltage

- P max :

-

Peak power density

- R b :

-

Buck resistance

- R gb :

-

Resistance of grain boundaries

- SCDC:

-

Ce0.8 Sm0.05 Ca0.15 O2-δ

- SDC:

-

Samarium-doped ceria

- SEM:

-

Scanning elektronenmicroscopie

- SIM:

-

Semiconductor-ionic material

- XRD:

-

Röntgendiffractie

- YSZ:

-

Yttrium-stabilized zirconia

Nanomaterialen

- IBM-wetenschappers vinden een thermometer uit voor de nanoschaal

- NiCo2S4@NiMoO4 Core-Shell heterostructuur nanobuisarrays gegroeid op Ni-schuim als een bindmiddelvrije elektrode vertoonden hoge elektrochemische prestaties met hoge capaciteit

- Het effect van een kleine hoeveelheid SiO2 op de sinterkinetiek van tetragonale zirkoniumoxidenanopoeders

- Het effect van sulfaatanionen op de ultrafijne Titania-kiemvorming

- Effect van opsluiting op fotofysische eigenschappen van P3HT-ketens in PMMA-matrix

- Het effect van contactloos plasma op structurele en magnetische eigenschappen van Mn Х Fe3 − X О4 Spinels

- Effect van polyethyleenglycol op de NiO-fotokathode

- Groei beheersen Hoge uniformiteit Indiumselenide (In2Se3) nanodraden via het snelle thermische gloeiproces bij lage temperatuur

- Effect van verschillende bindmiddelen op de elektrochemische prestaties van metaaloxide-anode voor lithium-ionbatterijen

- Magnetisch poly(N-isopropylacrylamide) nanocomposieten:effect van bereidingsmethode op antibacteriële eigenschappen

- katalytisch effect van Pd-clusters in de verbranding van poly(N-vinyl-2-pyrrolidon)