Vervaardiging van halfgeleidende methylammonium-loodhalogenide-perovskietdeeltjes door spraytechnologie

Abstract

In dit 'nano-idee'-artikel worden drie concepten voor de bereiding van methylammonium-loodhalogenide-perovskietdeeltjes voorgesteld, besproken en getest. Het eerste idee is gebaseerd op de natchemische bereiding van de perovskietdeeltjes, door toevoeging van de perovskietprecursoroplossing aan een anti-oplosmiddel om de precipitatie van de perovskietdeeltjes in de oplossing te vergemakkelijken. Het tweede idee is gebaseerd op het malen van een mengsel van de perovskiet-precursoren in droge vorm, om de omzetting van de voorlopers in de perovskietdeeltjes mogelijk te maken. Het derde idee is gebaseerd op de verneveling van de perovskietoplossing door een sproeikop, waarbij de sproeidruppels in een hete-wandreactor worden gebracht om perovskietdeeltjes te bereiden, met behulp van de druppel-naar-deeltjes sproeibenadering (sproeipyrolyse). Voorlopige resultaten tonen aan dat de spraytechnologie de meest succesvolle methode is voor de bereiding van onzuiverheidsvrije perovskietdeeltjes en perovskietpasta om dunne perovskietfilms af te zetten. Als proof of concept werd met succes een perovskiet-zonnecel gefabriceerd met de pasta bereid door het gespoten perovskietpoeder.

Achtergrond

Verschillende vormen van de organometaalhalogenide-perovskieten die verschillende kationen gebruiken, zoals methylammonium (MA), formamidinium (FA), cesium (Cs), of een combinatie daarvan, zijn zeer aantrekkelijke fotovoltaïsche materialen en worden momenteel op grote schaal onderzocht om conventionele dunnefilm te ontwikkelen. perovskiet-zonnecellen, bijv. [1,2,3,4], evenals flexibele en lichtgewicht zonnecellen [5] en tandem-op perovskiet gebaseerde zonnecellen [6]. MA- en FA-kationen zijn organisch, minder stabiel en goedkoper dan Cs, een zeldzaam metaal. Hoewel de meeste onderzoeksactiviteiten naar de perovskieten zich richten op dunnefilmzonnecellen, zouden dergelijke moleculaire halfgeleiders een rol kunnen spelen in andere vergelijkbare velden, zoals veldeffecttransistoren [7], perovskiet-lichtemitterende diodes [8] en hoge -energie radioactieve stralingssensoren [9].

In de meeste op perovskiet gebaseerde apparaten worden de perovskieten direct afgezet in de vorm van dunne films. Verschillende recente werken hebben echter melding gemaakt van de fabricage van de perovskiet-halfgeleiders in de vorm van nanokristallen of deeltjes. Perovskiet-nanokristallen vertonen hoge fotoluminescente kwantumopbrengsten en kwantumbeperkingseffecten, analoog aan de conventionele kwantumdots, wanneer hun afmetingen worden teruggebracht tot afmetingen die vergelijkbaar zijn met hun respectieve exciton Bohr-stralen, wat nieuwe kansen biedt voor de ontwikkeling van nieuwe apparaten [10,11,12 ]. De meeste van dergelijke onderzoeken zijn gecentreerd rond volledig anorganische op Cs gebaseerde perovskieten, vanwege hun hogere stabiliteit, bijv. [13,14,15,16,17,18,19,20,21,22,23,24,25, 26,27,28,29,30], gevolgd door organisch-anorganische op MA gebaseerde perovskieten, bijv. [31,32,33,34,35,36,37,38,39,40,41], en zeer weinig op de op FA gebaseerde perovskieten, bijv. [42]. De meeste van de bovengenoemde werken waren gericht op de eigenschappen van de perovskiet-nanokristallen. Sommige werken hebben perovskiet-apparaten gefabriceerd, zoals perovskiet light-emitting diodes die de nanokristallen in de vorm van dunne films bevatten, bijvoorbeeld [21, 27, 29]. Er zijn maar weinig werken die formuleringen hebben voorgesteld om perovskiet-inkten te bereiden, zoals inkten die loodhalogenide-nanokristallen bevatten vermengd met MA-precursoren [41] voor de afzetting van de dunne films voor zonneceltoepassingen.

De perovskiet-nanokristallen met vrij kleine afmetingen en gecontroleerde morfologie, zoals gerapporteerd door de bovengenoemde werken, worden gewoonlijk gekweekt in de oplossing (natte chemie) [11]. Schmidt et al. [31] bereid colloïdaal MAPbBr3 nanokristallen ter grootte van 6 nm door de perovskietprecursors te mengen met organische oplosmiddelen. Ze maakten ook homogene dunne films van deze nanodeeltjes door spincoating. Hassan et al. [36] gebruikte een tweestapsoplossingsmethode om gemengde op MA gebaseerde perovskiet nanodots te bereiden, waarbij eerst de loodhalogenidezaaddeeltjes in de oplossing worden gevormd en vervolgens de MA-oplossing wordt toegevoegd om het proces te voltooien. Volledig anorganische op Cs gebaseerde perovskiet-nanodeeltjes zijn bereid met behulp van vergelijkbare natte-chemische methoden, zoals injectie van Cs-precursoren in de loodhalogenide-precursoroplossing die hete oplosmiddelen met een hoog kookpunt bevat [30]. De meeste van de bovengenoemde werken richten zich op de fabricage van perovskiet-nanokristallen, die een kwantumopsluitingseffect vertonen. Voor de meeste dunnefilmapparaten, zoals zonnecellen, is het kwantumopsluitingseffect echter niet materieel en is de bereiding van polykristallijne micro- en nanoperovskietdeeltjes en dunne films met gemakkelijke technieken wenselijk.

Presentatie van de hypothese

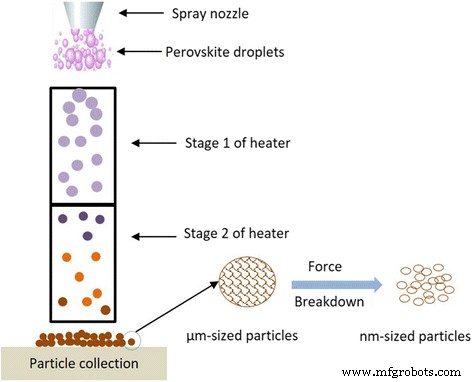

In dit werk rapporteren we het idee en de succesvolle voorbereiding van MAPbI3 perovskietdeeltjes door goedkope en gemakkelijke spraytechnologie, voor de eerste keer. In deze voorgestelde methode, volgens het bekende proces van druppel-tot-deeltje vorming van farmaceutica en keramiek door sproeidrogen en sproeipyrolyse, bijv. [43,44,45,46], vernevelt een sproeikop de perovskietoplossing, waarbij de druppeltjes in de vorm van een nevel worden in een een- of meertraps hete wand (buisvormige) reactor gebracht. Terwijl de druppeltjes door de reactor reizen, verdampt het oplosmiddel, vindt een chemische omzetting plaats om de voorloperdruppeltjes om te zetten in de perovskietdeeltjes. Daarom kan het proces, als gevolg van de aanwezigheid van een chemische reactie, sproeipyrolyse worden genoemd. De geproduceerde perovskietdeeltjes worden opgevangen bij de uitlaat van de reactor. De methode is in staat om kleine deeltjes in het nanometerbereik te produceren, d.w.z. nanokristallen, als de oplossing wordt verneveld met behulp van speciale vernevelingstechnieken, zoals elektrospray-sproeiers of oplossingen met een lage concentratie [46]. Bovendien kunnen de fragiele perovskietdeeltjes afbreken om perovskietdeeltjes van nanogrootte te vormen, waarop later in dit artikel nader wordt ingegaan.

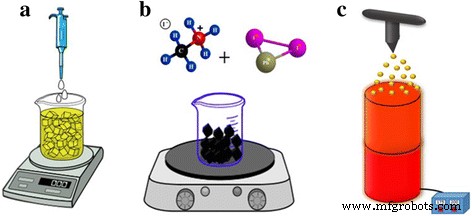

Naast de sproeiroute worden twee andere methoden voorgesteld en getest voor de bereiding van de perovskietdeeltjes, namelijk de natte chemie en het malen. Bij de natte-chemische methode wordt de perovskiet-precursoroplossing druppelsgewijs toegevoegd aan een anti-oplosmiddel van de perovskiet-oplosmiddelen, zoals tolueen, onder roeren. De methode leidt tot de precipitatie van de perovskietdeeltjes in het anti-oplosmiddel. Bij de maalmethode worden de perovskiet-precursoren zoals droge MAI en PbI2 poeders worden gemengd en gemalen, bijvoorbeeld in een hete plaat magneetroerder, gedurende enkele uren om met elkaar te reageren, vanwege de mechanische krachten. Figuur 1 toont het schema van de drie voorgestelde methoden die in dit werk worden gebruikt om de perovskietdeeltjes te bereiden.

Drie methoden voor het produceren van perovskietpoeders die in dit werk worden gebruikt:a natte chemie anti-oplosmiddel methode, b droge maalmethode (op een magnetische roerder), en c druppel-naar-deeltjes spray pyrolyse

De hypothesen testen

Om de geloofwaardigheid van de voorgestelde ideeën te testen, hebben we voorlopige experimenten uitgevoerd door perovskietpoeders te bereiden, evenals dunne films en zonnecellen met de geproduceerde poeders. Perovskiet-precursoren werden gekocht bij Xi'an Reagents Co., China, en andere chemicaliën werden gekocht bij Sigma-Aldrich. De vloeibare perovskiet-oplossing die in de anti-oplosmiddel- en spraymethoden werd gebruikt, werd bereid door 158 mg MAI en 420 mg PbI2 op te lossen. poeders in 1 ml dimethylsulfoxide (DMSO).

- (ik)

Anti-oplosmiddel methode

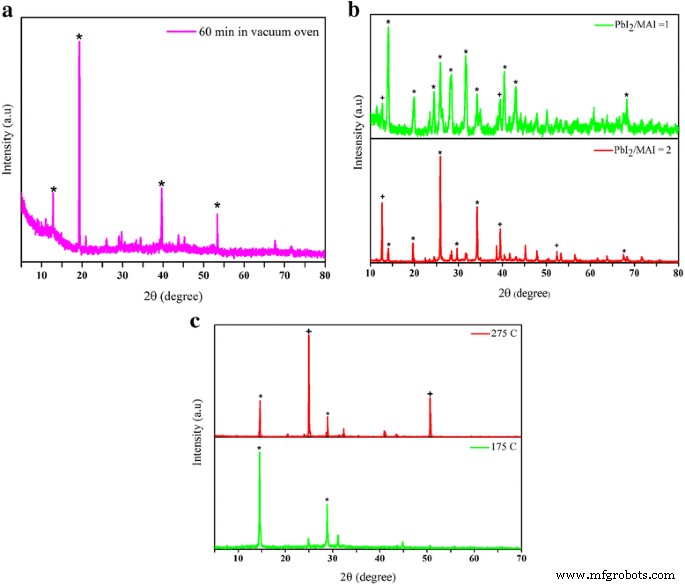

Bij de anti-oplosmiddelmethode werd de perovskietoplossing druppelsgewijs onder roeren toegevoegd aan tolueen. Na 2 minuten sloeg geel perovskietpoeder neer op de bodem en zijwanden van de beker, en na 20 minuten roeren werd ook colloïdaal perovskietpoeder waargenomen in tolueen. Dit product werd (na 20 min) gedurende 60 min in een oven op 150°C uitgegloeid. Figuur 2a toont de röntgendiffractie (XRD; model D5005, Bruker, Duitsland) van het perovskietpoeder bereid met een anti-oplosmiddelmethode, waarbij het duidelijk is dat de voorlopers zijn omgezet in het perovskiet, hoewel enkele zwakke pieken, geassocieerd met onzuiverheden zijn aanwezig.

- (ii)

Freesmethode

Het testen van het idee van het mengen en malen van de droge perovskiet-precursoren voor de bereiding van het perovskietpoeder vereist een goed ontworpen maalmachine om voldoende krachten te leveren. Hier werd, om het idee te testen, een eenvoudige magnetische roerder met een hete plaat gebruikt. De MAI en PbI2 poeders werden gemengd met de massaverhoudingen van PbI2 /MAI van 1 en 2. De hete plaat werd op 200 ° C gehouden en de droge poeders werden gemengd en fijngemaakt in de container vanwege de kracht van de magnetische roerstaaf. Bij de natte chemiebereiding van perovskiet-precursoroplossing is de massaverhouding van PbI2 /MAI is ongeveer 3 (zoals hierboven vermeld voor de bereiding van de perovskietoplossing), terwijl we bij de maalmethode vonden dat lagere massaverhoudingen (minder PbI2 dan stoichiometrisch) is effectiever, doordat de reactie van de voorloperpoeders en de omzetting in het perovskiet wordt verbeterd. Figuur 2b toont de XRD-patronen van het geproduceerde perovskietpoeder voor de PbI2 /MAI massaverhoudingen van 1,0 en 2,0. In het algemeen is de massaverhouding van 1,0 succesvoller bij het produceren van de perovskietpoeders; sporen van onzuiverheden zijn echter aanwezig. Dit kan te wijten zijn aan de onvoldoende op elkaar inwerkende krachten tussen de twee voorlopers, wat resulteert in sporen van de oorspronkelijke voorlopers die vermengd zijn met het perovskietpoeder. Daarom was de maalbenadering niet succesvol in het produceren van pure perovskietstructuur. Het gebruik van een goed ontworpen freesmachine en zorgvuldige controle van de procesparameters, zoals de maaltijd en temperatuur, en toevoeging van een kleine hoeveelheid geschikte oplosmiddelen om het proces te vergemakkelijken, kan de zuiverheid en de kristallijne structuur van de poeders verbeteren.

- (iii)

Spuitmethode

Bij de sproeimethode werd de perovskietoplossing verneveld met een luchtondersteunde sproeikop met een sproeikopdiameter van 0,2 mm, waarbij de luchtdruk werd ingesteld op 2,0 psig. De sproeidruppels werden ingebracht in twee verticaal gestapelde roestvrijstalen buisverwarmers met een diameter van 10 cm, een lengte van 30 cm, met elk een maximaal vermogen van 800 W (Yancheng Huabang Electric Equipment Co., Ltd). De eerste verwarming werd op 275 °C gehouden om het oplosmiddel snel te verdampen, en de tweede of onderste verwarming werd op 275 °C of een lagere temperatuur van 175 °C gehouden, waarbij de laatste werd gebruikt om de ontleding van de perovskietpoeders die zich al hadden gevormd. Zoals figuur 2c laat zien, bevat het poeder dat wordt geproduceerd wanneer de temperatuur van beide verwarmingselementen op 275 °C wordt gehouden, hoge intensiteitspieken van PbI2 , terwijl wanneer de temperatuur van de tweede verwarmer wordt verlaagd tot 175 ° C, de onzuiverheden bijna zijn verdwenen en de kristalliniteit van het perovskiet wordt verhoogd. Samenvattend bevestigen de XRD-resultaten van de poeders die zijn geproduceerd met behulp van de drie bovengenoemde methoden (Fig. 2) de verdienste van de spraymethode voor het produceren van zuivere en kristallijne perovskietpoeders.

XRD-patroon van perovskietpoeder bereid door a anti-oplosmiddel methode, b freesmethode bij twee PbI2 /MAI-massaverhoudingen en c sproeimethode waarbij de temperatuur van de tweede verwarming (tweede verwarmingstrap) op twee verschillende temperaturen van 175 en 275 °C wordt gehouden, terwijl de eerste verwarming (eerste verwarmingstrap) in beide gevallen op 275 °C wordt gehouden. Het sterretje geeft de perovskietpieken aan

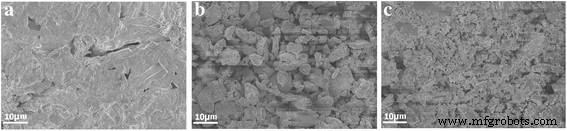

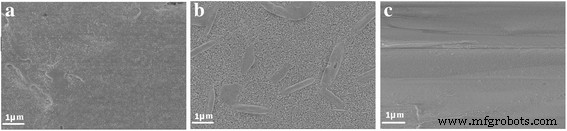

Figuur 3 toont de scanning elektronenmicroscoop (SEM; Hitachi, Model S-3400N) afbeeldingen van de geproduceerde poeders met de drie bovengenoemde methoden. Er wordt waargenomen dat de verzamelde poeders enigszins geagglomereerd zijn, wat tijdens de bereiding of analyse kan zijn gebeurd. Niettemin tonen de afbeeldingen van de poeders die zijn bereid door het malen en spuiten de vorm en grootte van de afzonderlijke deeltjes. De deeltjes zijn enkele micron groot en hebben niet-bolvormige en onregelmatige vormen. Bij de sproeimethode mag men bolvormige deeltjes verwachten, aangezien elke perovskietdruppel gewoonlijk opdroogt om een perovskietdeeltje te vormen. De niet-bolvormige vorm kan te wijten zijn aan de sterke ionische krachten in de druppeltjes van perovskiet en/of preferentiële groei van de perovskietstructuur langs een bepaalde as [47], die vervorming van de drogende deeltjes zou kunnen hebben veroorzaakt. Met andere woorden, terwijl de oppervlaktespanning op het druppeloppervlak de neiging heeft om de bolvorm te behouden, zouden de ontwikkelde ionische krachten in het deeltje tijdens de precipitatie groter kunnen zijn dan de oppervlaktespanningskracht. Dit fenomeen wordt aangetroffen bij het drogen van andere ionische oplossingdruppels, zoals NaCl, bijvoorbeeld [48]. Bovendien kan een gedeeltelijke afbraak van de bereide perovskietdeeltjes verantwoordelijk zijn voor de kleine afmetingen en onregelmatige vormen van de perovskietdeeltjes.

SEM-afbeeldingen van de poeders geproduceerd door a anti-oplosmiddel, b frezen, en c spuitmethoden

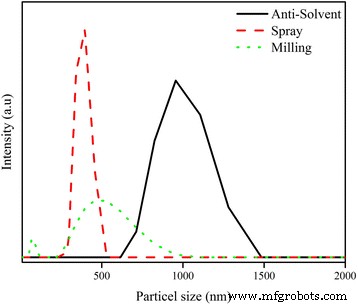

Om de deeltjesgrootte verder te bestuderen, hebben we de bovengenoemde poeders in tolueen gedispergeerd en de deeltjesgrootte gemeten met een zeta-deeltjesmeter (Malvern, nano-zs90). Figuur 4 toont de deeltjesgrootteverdeling van de poeders die met de drie bovengenoemde methoden zijn geproduceerd. Dispersie van de poeders in tolueen leidt tot desintegratie en afbraak van de deeltjes, zodat de afzonderlijke deeltjes een grootte hebben van dichtbij of kleiner dan 1 m. Dit geeft aan dat de geproduceerde deeltjes een zwakke en fragiele structuur hebben en gemakkelijk kunnen worden afgebroken tot kleinere deeltjes van nanogrootte. Een dergelijk fenomeen is ook door anderen waargenomen in andere deeltjessystemen [49, 50]. De resultaten laten ook een smalle grootteverdeling zien voor de deeltjes die zijn bereid met de sproeimethode. Op basis van de SEM- en deeltjesgroottemetingen is de spraymethode voor de bereiding van de perovskietdeeltjes schematisch weergegeven in Fig. 5. Het maalproces produceert ook kleine deeltjes, maar met een bredere grootteverdeling. Het poeder gemaakt door de anti-oplosmiddelmethode heeft de grootste deeltjesgrootte. De spraymethode produceert dus kleine en mono-gedispergeerde deeltjes in vergelijking met de andere twee methoden, waardoor het een geschikte methode is voor de bereiding van een perovskietpasta voor het neerslaan van dunne films. De XRD-patronen hadden al aangetoond dat het meest zuivere en kristallijne perovskietpoeder ook wordt verkregen door de spraymethode.

Deeltjesgrootteverdeling van perovskietdeeltjes bereid met behulp van drie verschillende methoden

Schema van de voorgestelde methode voor de bereiding van perovskietdeeltjes van micrometer- en nanometergrootte in een voorgestelde tweetrapsverwarmer. De eerste fase is voor snelle verdamping van het oplosmiddel (~~275 °C), terwijl de tweede fase (~~175 °C) voor volledig drogen en in situ uitgloeien is

Implicatie van de hypothese

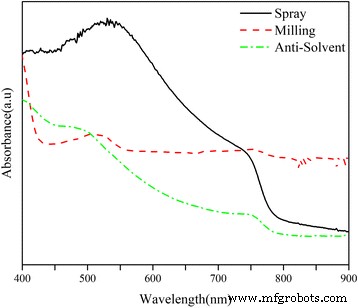

We onderzochten verder de mogelijkheid om de geproduceerde poeders te gebruiken om perovskietfilms te maken. Met fluor gedoteerde met indiumtinoxide (FTO) beklede glassubstraten, gewassen met detergens, water en isopropanol en behandeld met de UV-straling, werden als uitgangssubstraat gebruikt. Vervolgens lagen compacte TiO2 (c-TiO2 ) en m-TiO2 werden achtereenvolgens bovenop het FTO-gecoate glas afgezet. Voor de c-TiO2 laag werd 2,54 ml titaniumisopropoxide verdund in 16,9 ml ethanol en 350 ul HCl (2 M) werd verdund in 16,9 ml ethanol. De HCl-oplossing werd druppelsgewijs toegevoegd aan de titaniumisopropoxide-oplossing, onder roeren, en de resulterende oplossing werd gedurende 60 s bij 2000 rpm op het FTO-gecoate glas gecentrifugeerd en gedurende 30 minuten bij 500 ° C uitgegloeid. Om de m-TiO2 . te fabriceren laag werd titaniumdioxidepasta verdund met ethanol (2:7 massaverhouding) gesponnen op de c-TiO2 laag bij 5000 tpm gedurende 30 s en gegloeid bij 500 ° C gedurende 30 minuten. Vervolgens werd de perovskietpasta bereid door 10 μl ethanol toe te voegen aan 20 mg van de geproduceerde poeders. De pasta werd afgezet op de m-TiO2 laag bij kamertemperatuur met een snelheid van 3 mm/s met een blade coater. De SEM-afbeeldingen van de perovskietfilms worden getoond in Fig. 6, waar wordt waargenomen dat alleen de film die is afgezet door de pasta die is bereid door het sproeigegenereerde poeder, uniform en volledig bedekt is. Dit is deels te wijten aan de kleine deeltjesgrootte en een smalle grootteverdeling geassocieerd met de bovengenoemde deeltjes, zoals weergegeven in Fig. 4. De UV-Vis-absorptie (Lambda 20, Perkin Elmer Inc., VS) van de bovengenoemde perovskiet-dunne films zijn getoond in Fig. 7, waar wordt onderbouwd dat de perovskietfilm die is gemaakt met het gesproeide perovskietpoeder een standaard absorptieprofiel vertoont, met een plotselinge daling van de absorptie rond de golflengte van 750 nm, wat kenmerkend is voor de perovskieten [ 51].

SEM-beelden van met mes beklede films van de pasta van poeders bereid door a anti-oplosmiddel, b frezen, en c spuitmethoden

UV-Vis-absorptie van de perovskietfilms bereid uit de pasta van de geproduceerde poeders

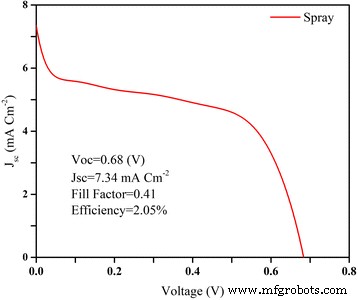

Om het voorgestelde idee verder te testen, werd een eenvoudige perovskiet-zonnecel gefabriceerd, met de MAPbI3 perovskietfilm bereid met de gespoten deeltjes. Hiertoe werd spiro-OMeTAD bovenop de perovskietfilm afgezet, op basis van de procedure die elders is uitgelegd [51], en vervolgens werd 100 nm Au thermisch verdampt om het apparaat te voltooien. De JV-curve en de fotovoltaïsche parameters van het gefabriceerde apparaat worden getoond in Fig. 8. De stroomconversie-efficiëntie (2,05%) is laag vanwege de lage nullastspanning (V oc ), kortsluitstroomdichtheid (J sc ), en vulfactor (FF). Dit kan voornamelijk worden toegeschreven aan de onvoldoende binding tussen de perovskietdeeltjes in de film, wat vermoedelijk heeft geleid tot overmatige ladingsrecombinatie als gevolg van een onvoldoende ladingsoverdracht van de perovskiet naar de aangrenzende lagen (TiO2 en spiro-OMeTAD). Desalniettemin toont de succesvolle fabricage van een perovskiet-zonnecel de verdienste van de voorgestelde methode, d.w.z. de fabricage van de perovskietdeeltjes door spraycoating. In dit werk werd ethanol gebruikt om de pasta te bereiden en de deeltjes te binden. Het gebruik van meer geschikte additieven die de perovskieten niet oplossen en tegelijkertijd de rol van een effectieve lijm spelen, zou de kwaliteit van de films en de prestaties van het apparaat verbeteren.

JV-curve en fotovoltaïsche parameters van een zonnecel waarin de perovskietfilm is verwerkt die is bereid uit het door sproeien gegenereerde perovskietpoeder

Conclusies

In dit werk hebben we drie ideeën geïntroduceerd voor de bereiding van perovskietdeeltjes en perovskietpasta's om dunne films te produceren. Er werd aangetoond dat het poeder dat wordt bereid door het versproeien van de perovskietoplossing kristallijn en vrij van onzuiverheden is, en een kleine deeltjesgrootte en grootteverdeling heeft. Perovskietpasta's en dunne films werden bereid met behulp van de bovengenoemde perovskietpoeders, waarbij de perovskietfilm bereid met behulp van de sproeitechniek een standaardmorfologie en lichtabsorptie vertoonde. Een mesoporeuze perovskiet-zonnecel werd gefabriceerd met behulp van de perovskietfilm die door de opgespoten deeltjes was gemaakt, waarbij een efficiëntie van 2,05% werd gemeten.

Nanomaterialen

- Spuitverf

- Loodkristal

- Zand

- Lead

- Wat is LTE-M?

- Vooruitgang in halfgeleidertechnologie, één nanometer per keer

- Vervaardigingsmethode voor kunstmatige moleculen wint prijs voor beste poster

- Vroege ziektedetectie versnellen met nanobiotechnologie

- Materiële innovatiesleutel tot 7nm en verder

- Galliumfosfide benutten voor toekomstige informatietechnologie

- Slim beton met nanodeeltjes