Sintergedrag van Spark Plasma Sintered SiC met Si-SiC Composite Nanodeeltjes bereid door thermisch DC-plasmaproces

Abstract

Het Si-gecoate SiC (Si-SiC) composiet nanodeeltje werd bereid door niet-overgedragen boog thermische plasmaverwerking van in vaste toestand gesynthetiseerd SiC-poeder en werd gebruikt als een sinteringsadditief voor de vorming van SiC-keramiek. Gesinterde SiC-pellet werd bereid door een vonkplasma-sinterproces (SPS) en het effect van Si-SiC-composietdeeltjes van nanogrootte op het sintergedrag van SiC-poeder van micronformaat werd onderzocht. De mengverhouding van Si-SiC composiet nanodeeltje tot SiC ter grootte van een micron werd geoptimaliseerd tot 10 gew.%. De hardheid en relatieve dichtheid van Vicker namen toe met toenemende sintertemperatuur en bewaartijd. De relatieve dichtheid en Vicker's hardheid werden verder verhoogd door reactiebinding met behulp van extra actieve kool aan het mengsel van SiC van micronformaat en Si-SiC van nanoformaat. De maximale relatieve dichtheid (97,1%) en de hardheid van Vicker (31,4 GPa) werden geregistreerd bij een sintertemperatuur van 1800 °C gedurende 1 min houdtijd, toen 0,2 gew.% extra actieve kool werd toegevoegd aan het mengsel van SiC/Si-SiC.

Achtergrond

Siliciumcarbide (SiC)-keramiek heeft veel aandacht getrokken vanwege zijn fenomenale eigenschappen, zoals hardheid bij hoge temperaturen, slijtvastheid, lage thermische uitzettingscoëfficiënt, hoge thermische geleidbaarheid, sterke corrosieweerstand en hoge stabiliteit in agressieve omgevingen, en zijn toegepast voor verschillende gebieden zoals turbinebladen, dieselmotoronderdelen en materialen voor ruimtevaart en kernreactoren [1,2,3,4,5,6]. Het is echter moeilijk om het SiC te verdichten zonder toevoegingen vanwege de covalente aard van Si-C-binding en lage zelfdiffusiecoëfficiënt [7, 8]. De bulk SiC-materialen worden gewoonlijk ofwel bereid door het gesinterde siliciumcarbide in vaste toestand (SSS-SiC) of door het gesinterde siliciumcarbide in de vloeibare fase (LPS-SiC) uit de SiC-kristallijne poeders waarvan wordt uitgegaan [7, 8]. In het geval van SSS-SiC zijn er geen vloeistofvormende additieven, zoals boor, aluminium, koolstof of hun verbindingen, gebruikt voor de verdichting van SiC door de reductie van de oppervlakte-energie van korrels en de reactie tussen silica aanwezig op het oppervlak en koolstof. Dit proces vereist echter een temperatuur van meer dan 2000 °C voor sinteren [7, 9, 10]. LPS-SiC wordt bepaald door de vorming van een metaaloxide-additief in de vloeibare fase bij sintertemperatuur en deze vloeibare fase werkt als een massatransportmedium tijdens SiC-sintering [8, 11, 12]. Behalve magnesiumoxide en aluminiumoxide worden yttria en andere zeldzame aardoxiden meestal gebruikt als sinteradditieven, en de sintertemperatuur kan worden verlaagd tot 1850 °C, afhankelijk van de gebruikte combinatie van sinteradditieven [11, 12]. De aanwezigheid van de amorfe silicaatverbinding aan de korrelgrenzen en de tripelpunten veroorzaakt echter een afname van de hardheid en kruipweerstand bij hoge temperaturen in vergelijking met SSS-SiC [12]. Maar de additieven die worden gebruikt om de verwerking te verbeteren, worden steevast een "zwakke" secundaire fase in het uiteindelijke keramiek, waardoor de mechanische eigenschappen bij hoge temperatuur meestal afnemen [13]. Dit nadelige effect leidt ertoe dat de kleinste fractie additieven wenselijk is. Bovendien hangt de effectiviteit van de additieven sterk af van de homogeniteit van hun distributie [13]. Er is ook een andere benadering voor de fabricage van bulk SiC, die wordt genoemd als reactiegebonden siliciumcarbide (RB-SiC). In RB-SiC resulteert de reactie van gesmolten silicium met koolstofpoeder in de vorming van SiC [13,14,15,16]. Hoewel deze benadering een lagere sintertemperatuur vereist en er geen beperking is voor de vorm en grootte van het product, is een lage dichtheid van de lichamen een nadeel [17, 18]. Het verlagen van de sintertemperatuur is echter essentieel om energie te besparen. In de afgelopen tijd is energiebesparing de drijvende kracht geworden om andere methoden te vinden die geschikt zijn voor de bereiding van SiC-keramiek in bulk bij lage temperatuur.

Onlangs is SiC op nanoschaal uitgebreid onderzocht om hun mechanische, fysische en chemische eigenschappen te onderzoeken die verschillen van die in bulkvormen en vaak nuttig zijn [19,20,21]. Zo kunnen nanopoeders, voornamelijk vanwege de hogere specifieke oppervlakten en oppervlakteactiviteiten, zorgen voor de sinterbaarheid bij lage temperatuur van SiC van nanoformaat in de consolidatieverwerking en de verbetering van mechanische eigenschappen door het mogelijk te maken om hoge dichtheden te bereiken [22]. Daarom hebben we momenteel een nieuwe methode ontwikkeld om Si-coated SiC (Si-SiC) nanodeeltjes te bereiden om als sinteradditief toe te passen door gebruik te maken van niet-overgedragen thermische DC-plasmaverwerking van in vaste toestand gesynthetiseerd SiC-poeder [23].

In deze studie werd het Si-SiC-composietdeeltje van nanoformaat als sinteradditief toegepast voor het bereiden van bulk SiC-keramiek door middel van vonkplasma-sinterproces (SPS), en het effect van toevoeging van het Si-SiC-composietdeeltje van nanoformaat op sinteren temperatuur, relatieve dichtheid en Vicker's hardheid van gesinterd SiC-keramiek werd onderzocht. Om de relatieve dichtheid en hardheid van gesinterd SiC verder te verhogen, werd bovendien de reactiebinding tussen vrij silicium van Si-SiC-deeltjes van nanoformaat en actieve kool die bovendien werd toegevoegd, nieuw geïntroduceerd in het SiC-sinterproces. Het sintermechanisme van het SiC-keramiek geproduceerd met Si-SiC-composietadditief van nanoformaat via het SPS-proces werd ook besproken op basis van het effect van nanogrootte en het bindingseffect van de reactie. Deze studie biedt een nieuwe veelbelovende strategie om SiC-keramiek met een hoge dichtheid en hardheid te kunnen bereiden bij een relatief lage sintertemperatuur.

Experimenteel

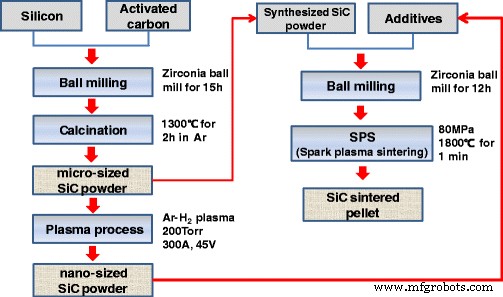

Figuur 1 toont de bereidingsprocedures van SiC-poeder van micronformaat door middel van een vaste-vastestofreactie (calcineren), SiC-poeder van nanoformaat door middel van een niet-overgedragen boogthermisch plasmaproces en gesinterde SiC-pellet door het SPS-proces. In dit werk werden SiC-poeders met twee verschillende groottes, SiC-poeder van micronformaat (als belangrijkste sintermateriaal) en Si-SiC composiet nanopoeder van nanoformaat (als sinteradditief), bereid door respectievelijk calcinatie- en plasmaprocessen.

Experimentele procedure voor het bereiden van SiC-poeder van micronformaat door calcineren en Si-SiC-composietpoeder van nanoformaat door plasma en voor het sinteren van SiC-keramiek door SPS

Voorbereiding van SiC-poeder in micronformaat

Het SiC ter grootte van een micron werd gesynthetiseerd met behulp van Si-poeders met een gemiddelde deeltjesgrootte van 25 m (99,9%; Neoplant Co. LTD.) en actieve kool met een gemiddelde deeltjesgrootte van 32 m (Sigma-Aldrich). In een typische procedure werd een verhouding van 1:1,5 mol Si en koolstof met elkaar gemengd door een kogelmolen gedurende 15 uur te gebruiken. Het gemengde poeder werd in een verticale buisoven geplaatst en 2 uur verwarmd op 1300 °C met een verwarmingssnelheid van 10 °C/min in aanwezigheid van argongas (1 l/min). Na voltooiing van de reactie werd het verkregen poeder gemalen in een agaatmortel voor verdere karakterisering.

Plasmaverwerking van gesynthetiseerde SiC-poeders

Plasmaverwerking werd uitgevoerd door een niet-overgedragen thermische plasmareactor met boog, zoals gerapporteerd in ons vorige werk [21, 23]. Het gemalen SiC-poeder werd in de plasmaboog gevoerd via de interne toevoerleiding met een binnendiameter van 2 mm in de plasmatoorts met behulp van een speciaal ontworpen poedertoevoer. Het poedertoevoersysteem bestond uit een monstercontainer, een vibrator en een draaggasleiding. Poeders werden gevoed door een vibrerende feeder bij 70 V met een toevoersnelheid van 1 g / min. Typische synthese-experimenten werden uitgevoerd bij systeemdrukken van 200 Torr, met Ar-plasmagasstroomsnelheden van 30 L/min, H2 gasstroomsnelheden van ongeveer 3 l/min en gelijkstroom van 300 A (bij 45 V). Na plasma-ontsteking werd een SiC-poeder ter grootte van een micrometer door de feeder aangevoerd. De gesynthetiseerde nanopoeders werden verzameld uit de reactorwand en bodem van het plasmareactorsysteem. De opbrengst was ongeveer 80-85%.

Voorbereiding van gesinterde SiC-pellet

Gesinterde SiC-pellet werd bereid door het SPS-proces (zoals weergegeven in Fig. 1). Beide SiC-materialen, d.w.z. het SiC-poeder ter grootte van een micron gesynthetiseerd door het calcinatieproces en het Si-SiC-poeder van nanoformaat verkregen uit het plasmaproces, werden zonder aanvullende additieven gebruikt. Het menggehalte van Si-SiC-nanodeeltjes in SiC-poeder ter grootte van een micron werd gewijzigd van 5 naar 15 gew.%.

De gemengde poeders werden in een grafietmatrijs (20 mm in diameter) gedaan en in een vacuümatmosfeer gesinterd met een SPS-systeem (10 −2 Tor). De verwarmingssnelheid werd vastgesteld op 600 °C/min en de toegepaste druk was 80 MPa. De sintertemperatuur werd veranderd van 1600 tot 1800 °C. De bewaartijd bij de doeltemperatuur werd gevarieerd van 0 tot 1 minuut bij 1800 °C. Na het sinteren werden de monsteroppervlakken geaard om de grafietlaag te verwijderen en vervolgens gepolijst met een diamantpasta. De dichtheid van de gesinterde monsters werd gemeten met de Archimedes-methode in gedeïoniseerd water als immersiemedium.

Voorbeeldkarakterisering

De kristallografische structuren van de vaste monsters werden bepaald met behulp van een XRD (D/Max 2005 Rigaku) uitgerust met grafiet monochromatiseerde Cu-Kα1-straling met hoge intensiteit (λ = 1.5405 ). De XRD-patronen werden geregistreerd van 20° tot 80° (2θ ) met een scansnelheid van 0,04°/s. Deeltjesgrootte en morfologie werden onderzocht met een scanning-elektronenmicroscoop (SEM; JSM-5900, JEOL) en transmissie-elektronenmicroscoop (TEM; JEM-2010, JEOL).

Resultaten en discussie

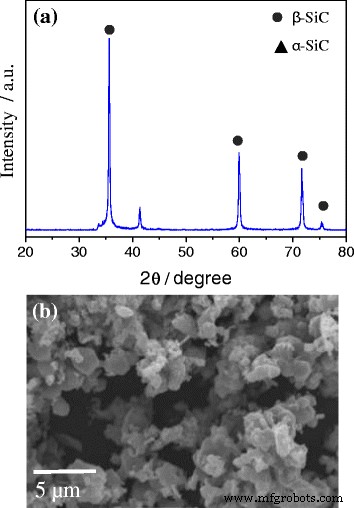

Figuur 2 toont het XRD-patroon en het FESEM-beeld van SiC, gesynthetiseerd door een vastestofmethode met een mengsel van Si en C in een verhouding van 1:1,5 mol. XRD-patroon bevestigt de vorming van β-SiC met een kleine hoeveelheid α-SiC, zoals weergegeven in figuur 2a. Er waren geen andere onzuiverheidsfasen, zoals vrij silicium en SiO2 . FESEM-afbeelding toonde de vorming van SiC-deeltjes ter grootte van een micron en de deeltjesgrootte varieerde van 2 tot 5 μm, zoals weergegeven in figuur 2b.

XRD-profiel (a ) en FESEM-afbeelding (b ) SiC ter grootte van een micron, gesynthetiseerd door middel van vastestofmethode

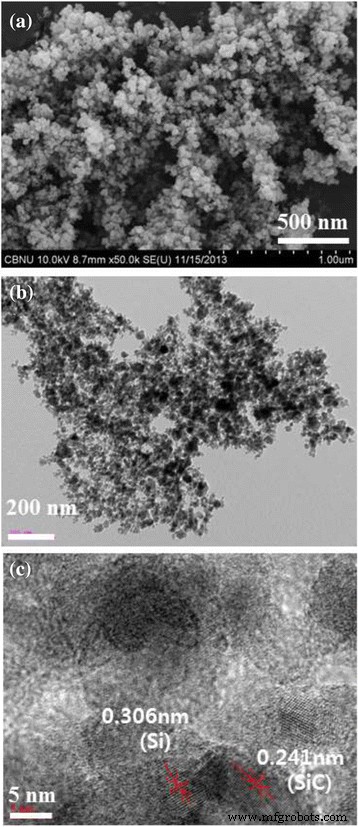

SiC-poeder van nanoformaat werd bereid uit dit SiC-poeder van micronformaat met behulp van thermische plasmaverwerking zoals weergegeven in figuur 3. Figuur 3a, b was respectievelijk een FESEM-beeld en een TEM-beeld. Deze foto's bevestigen de vorming van Si-SiC-deeltjes van nanoformaat, en de deeltjesgrootte varieerde van 20 tot 70 nm. Figuur 3c is een HRTEM-beeld van Si-SiC-deeltjes van nanoformaat, wat de vorming van Si-SiC-composietdeeltjes van nanoformaat bevestigt, aangezien heldere roosterranden van beide materialen (Si en SiC) worden weergegeven. Het oppervlak van SiC-poeder van nanoformaat was 69 m 2 /g.

EM-beelden van Si-SiC-composietdeeltjes bereid door niet-overgedragen boogthermisch plasmaproces:a FESEM, b TEM en c HR-TEM

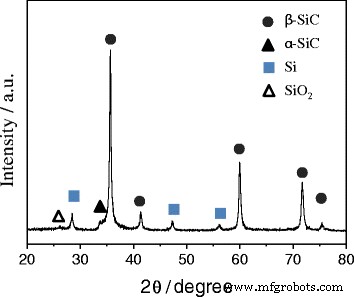

De fase en structuur van SiC-deeltjes van nanogrootte werden geanalyseerd met XRD en getoond in Fig. 4. Net als SiC van micronformaat, toont het ook de vorming van β-SiC met een kleine hoeveelheid α-SiC. SiC van nanoformaat vertoonde echter vrij Si en SiO2 pieken. Het verschijnen van siliciumpiek was gerelateerd aan de gedeeltelijke ontleding van SiC tijdens thermische plasmaverwerking. De oorsprong van SiO2 piek was mogelijk gerelateerd aan de gedeeltelijke oxidatie van SiC-oppervlak tijdens de blootstelling aan lucht na plasmaverwerking. Gesinterde SiC-keramische pellets werden bereid uit deze twee soorten SiC's, d.w.z. de SiC-microngrootte en de Si-SiC-composieten van nanogrootte. Het mengsel werd gesinterd door het SPS-proces met behulp van verschillende samenstellingen van SiC van micronformaat en Si-SiC van nanoformaat, en de sintertemperatuur, houdtijd bij sintertemperatuur en samengeperste druk werden gevarieerd zoals weergegeven in tabel 1.

XRD-profiel van Si-SiC composiet nanodeeltjes bereid door niet-overgedragen boog thermisch plasmaproces

De veranderingen van relatieve dichtheid en Vicker's hardheid van het gesinterde SiC volgens de sintertemperatuur en houdtijd bij de beoogde sintertemperatuur worden ook gegeven in tabel 1. De relatieve dichtheid en hardheid nemen toe met toenemende sintertemperatuur, en de hoogste relatieve dichtheid (87,4%) en hardheid (18,6 GPa) werden geregistreerd bij 1800 ° C. De relatieve dichtheid en hardheid werden verder verhoogd tot respectievelijk 88,2% en 21,2 GPa, met een toenemende houdtijd van 0 tot 1 minuut bij een sintertemperatuur van 1800 °C. Het suggereert dat de relatieve dichtheid en hardheid toenemen met toenemende houdtijd; helaas kon de bewaartijd bij 1800 °C niet verder worden verhoogd vanwege de beperking van het SPS-systeem.

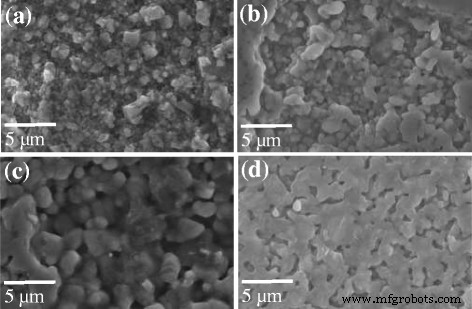

Afbeelding 5 toont de FESEM-afbeeldingen van gesinterd SiC-oppervlak met variërende sintertemperatuur en houdtijd. De korrelgrootte van SiC nam toe met toenemende sintertemperatuur, zoals weergegeven in Fig. 5a-c. De vorm en grootte van SiC-deeltjes ter grootte van een micron werden bijna behouden tot 1600 ° C (figuur 5a), en de korrelgroei van SiC werd gestart vanaf 1700 ° C, wat resulteerde in een toename van de relatieve dichtheid en hardheid tot 86,1 % en 14,8 GPa, respectievelijk (Fig. 5b). Bij een sintertemperatuur van 1800 ° C was de korrelgrootte van SiC 2-4 m en was de kristaltextuur meer verdicht (figuur 4c). De relatieve dichtheid en hardheid bij 1800 ° C was respectievelijk 87,4% en 18,6 GPa. De korrelgroei werd verder geregistreerd toen het monster 1 minuut bij een sintertemperatuur van 1800 °C werd gehouden, wat blijkt uit de toename van de relatieve dichtheid en hardheid tot respectievelijk 88,2% en 21,2 GPa (Fig. 5d).

FESEM-beelden van het gesinterde SiC met Si-SiC-composietdeeltjes van nanoformaat door SPS-proces bij a 1600 °C, b 1700 °C, c 1800 °C sintertemperatuur met 0 min houdtijd, en d 1800 °C sintertemperatuur bij 1 min houdtijd bij doeltemperatuur

Om de relatieve dichtheid te verhogen, werd de toegevoegde hoeveelheid Si-SiC van nanoformaat in SiC-poeder van micronformaat veranderd van 5 naar 15 gew.%. Daarnaast werd aan dit mengsel ook extra actieve kool toegevoegd om de relatieve dichtheid te verhogen door middel van reactiebinding (RB) met vrij silicium van nanoformaat Si-SiC. De relatieve dichtheid en Vicker's hardheid van gesinterd SiC, afhankelijk van verschillende samenstellingen van SiC van micronformaat, Si-SiC van nanoformaat en actieve kool, wordt samengevat in tabel 2.

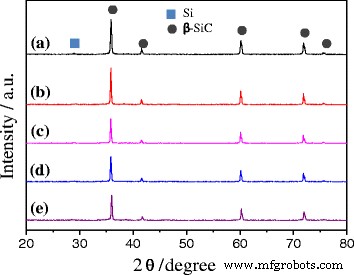

De sintertemperatuur (1800 ° C), houdtijd (1 min) en druk (80 MPa) werden gedurende het experiment constant gehouden. Bij afwezigheid van toegevoegde koolstof, nemen de relatieve dichtheid en hardheid toe met toenemend SiC-gehalte van nanogrootte tot 10 gew.% en nemen vervolgens af. De relatieve dichtheid en hardheid was bijvoorbeeld 85,9% en 21,1 GPa, terwijl het gehalte aan Si-SiC van nanoformaat 5 gew.% was. De relatieve dichtheid en hardheid namen toe tot 88,2% en 21,2 GPa, respectievelijk bij 10 gew.% van het Si-SiC van nanoformaat. Terwijl wanneer het gehalte 15 gew.% was, de hardheid opmerkelijk afnam tot 16,6 GPa, hoewel de relatieve dichtheid nog steeds 85,6% vertoonde. Dit komt voornamelijk omdat de overmatig toegevoegde Si-SiC-deeltjes van nanogrootte een grote hoeveelheid porie in het gesinterde SiC kunnen verschaffen. Voor een verdere verhoging van de relatieve dichtheid en hardheid werd bovendien actieve kool toegevoegd. De toevoeging van 0,1 gew.% actieve kool resulteerde in een opmerkelijke toename van de relatieve dichtheid (93,1%) en hardheid (25,2 GPa). De relatieve dichtheid en hardheid werden verder verhoogd tot respectievelijk 97,1% en 31,4 GPa, met een toenemend actief koolgehalte tot 0,2 gew.%. XRD-analyse van deze gesinterde SiC-pellets met verschillende samenstellingen werd uitgevoerd en getoond in Fig. 6. Er was geen verandering in kristalstructuur, zelfs na sinteren, behalve een zwakke siliciumpiek geregistreerd bij 29 °, die mogelijk afkomstig is van de toevoeging van nano-sized Si-SiC composietdeeltjes.

XRD-profielen van SiC-pellets gesinterd met Si-SiC-composietdeeltjes van nanoformaat en actieve kool volgens het SPS-proces (details van a, b, c, d en e worden gegeven in tabel 2)

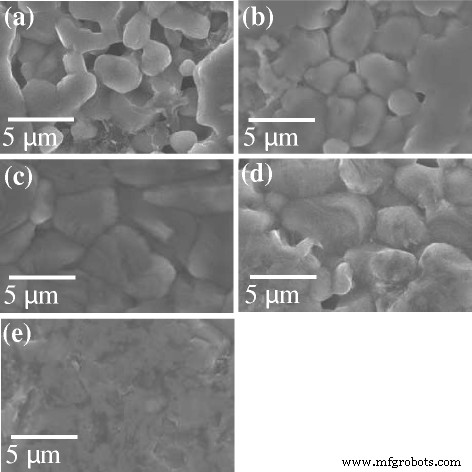

Figuur 7 toont FESEM-afbeeldingen van het oppervlak van de gesinterde SiC-pellets met SiC-samenstellingen van verschillende microngrootte en Si-SiC-samenstellingen van nanogrootte. De korrelgrootte van SiC was 2-3 m met grotere poriën, wanneer het Si-SiC-gehalte van nanogrootte 5 gew.% was (figuur 7a). De korrelgrootte nam toe met het verhogen van het gehalte aan Si-SiC van nanoformaat, zoals weergegeven in Fig. 7b, c. De korrelgrootte van SiC-pellets met 10 en 15 gew.% Si-SiC was respectievelijk ongeveer 3-5 en 4-6 m. Figuur 7d, e toont de FESEM-beelden van gesinterde SiC-pellet na toevoeging van actieve kool. Toen 0,1 gew.% actieve kool werd toegevoegd, begonnen gigantische korrels te verschijnen, wat suggereert dat de verdichting van de SiC-textuur werd bevorderd door reactiebinding tussen silicium en actieve kool. Verdere toename van actieve kool tot 0,2 gew.% resulteerde in volledige verdichting van de SiC-textuur, zoals weergegeven in figuur 7e.

FESEM-beelden van SiC-pellets gesinterd met nanodeeltjes van Si-SiC-composiet en actieve kool volgens het SPS-proces (details van a , b , c , d , en e worden gegeven in Tabel 2)

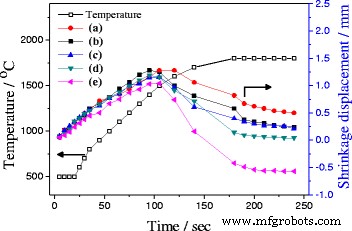

Afbeelding 8 toont de krimpverplaatsingen van gesinterde SiC-monsters met verschillende samenstellingen bij verschillende sintertemperaturen. Er werd een uitzetting geregistreerd voor alle monsters tot 1500 ° C, wat voornamelijk te wijten is aan de uitzetting van gassen die aanwezig zijn in het SiC-mengsel (Fig. 8a-e). Het kan ook worden waargenomen door 1,0-1,28 mm toename in hoogte van grafietvorm met SiC-mengselpoeder na sinteren in vergelijking met de initiële sinterstap. Verdere toename van de sintertemperatuur resulteerde in krimp van alle monsters als gevolg van het sintereffect van Si-SiC-nanodeeltjes van nanoformaat. De toename van de verblijftijd van het monster bij de sintertemperatuur van 0 tot 1 minuut resulteerde ook in een toename van het krimpen van de monsters. De toevoeging van extra actieve kool aan het mengsel van SiC en Si-SiC vertoonde een hogere krimpverplaatsing na 1500 °C in vergelijking met SiC/Si-SiC-mengsels zonder actieve kool (Fig. 8d, e). Bovendien neemt de krimpverplaatsing toe met toenemende toegevoegde hoeveelheid extra actieve kool. De krimpverplaatsing werd bijvoorbeeld verhoogd van 1,11 tot 1,61 mm, wanneer de toegevoegde hoeveelheid actieve kool werd verhoogd van respectievelijk 0,1 tot 0,2 gew.%, zoals weergegeven in figuur 8d, e. Dit komt door het reactieve bindingseffect van vrij silicium van Si-SiC composiet nanodeeltjes en actieve kool. De exotherme aard van deze reactie resulteert in een toename van de werkelijke temperatuur in SiC-pellet tijdens het sinteren. Deze resultaten bevestigen dus duidelijk dat het reactiebindingseffect van silicium en actieve kool de relatieve dichtheid en hardheid van SiC-keramiek kan verhogen.

Verandering in krimpverplaatsing van SiC-pellets gesinterd met nanodeeltjes Si-SiC composiet nanodeeltjes tijdens SPS-proces (details van a, b, c, d en e worden gegeven in tabel 2)

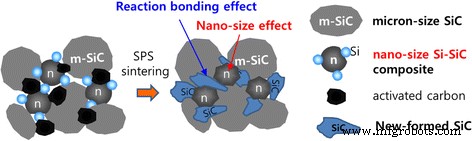

Uit de bovenstaande experimentele resultaten kunnen we een sintermechanisme van SiC-poeder van micronformaat met Si-SiC-composietpoeder van nanoformaat en actieve kool als volgt samenvatten. In tabel 1 werd bepaald dat het sinteren van SiC-poeder van micronformaat met 10 gew.% Si-SiC-composietpoeder van nanoformaat werd gestart bij 1600 ° C, en de sinterreactie werd versneld door de sintertemperatuur en bewaartijd te verhogen. Op basis van dit resultaat hebben we het nano-effect van Si-SiC composiet nanodeeltjes op het sinteren van het micron-sized SiC-poeder bevestigd. Hierin kan, als actieve kool wordt toegevoegd aan het mengsel van SiC van micronformaat en Si-SiC-composietpoeder van nanoformaat, de reactiebinding, die voortkwam uit de exotherme reactie tussen het vrije silicium van Si-SiC-composietnanodeeltjes, worden geïnduceerd in het sinterproces zoals schematisch weergegeven in Fig. 9. Bijgevolg kon worden gevonden dat het sintermechanisme van SiC-poeder van micronformaat met Si-SiC-composietpoeder van nanoformaat en actieve kool als sinteradditieven op beide effecten berust, de nano- grootte-effect en het reactiebindingseffect, die werden geïntroduceerd uit het Si-SiC-composietpoeder van nanoformaat.

Schematische tekening van het sintermechanisme voor SiC-poeder van micronformaat met Si-SiC-composietpoeder van nanoformaat en actieve kool als sinteradditieven

Conclusies

SiC-poeder van micron (2-5 m) werd gesynthetiseerd door een vaste-stofmethode met behulp van Si-poeder en actieve koolstofbronnen. Si-SiC-composietpoeder van nanoformaat, met een deeltjesgrootte van 20-70 nm, werd bereid door een niet-overgedragen boogthermisch plasmaproces. Gesinterde SiC-pellets werden bereid door het SPS-proces met behulp van het mengsel met een verschillende verhouding van SiC-poeder van micronformaat en Si-SiC-composietdeeltje van nanoformaat als een sinteradditief. Bij een vaste verhouding van SiC van micronformaat en Si-SiC van nanoformaat (90:10), namen de relatieve dichtheid en Vicker's hardheid toe met toenemende sintertemperatuur en houdtijd. De maximale relatieve dichtheid (88,2%) en de hardheid van Vicker (21,2) werden geregistreerd bij een sintertemperatuur van 1800 ° C gedurende 1 minuut houdtijd. De relatieve dichtheid en Vicker's hardheid werden verder verhoogd door extra actieve kool toe te voegen aan het mengsel van SiC van micronformaat en Si-SiC van nanoformaat. De relatieve dichtheid en Vicker's hardheid werden verhoogd tot respectievelijk 97,1% en 31,4 GPa, door toevoeging van 0,2 gew% extra actieve kool aan het SiC/Si-SiC-mengsel. Het bleek dat het nano-effect van Si-SiC-composietdeeltje en de exotherme aard van silicium-koolstofreactiebinding verantwoordelijk waren voor de toename van de relatieve dichtheid en hardheid. Daarom werd gesuggereerd dat het Si-SiC-composietdeeltje van nanoformaat een veelbelovend additief zou kunnen zijn voor het sinteren van SiC-keramiek.

Nanomaterialen

- Vuurvast legeringssinterproces

- Geweldige verbetering van de thermische geleidbaarheid van siliconencomposiet met ultralange koperen nanodraden

- Elektrospun polymeer nanovezels versierd met edele metalen nanodeeltjes voor chemische detectie

- Samengestelde membranen met nanodeeltjes van anorganische ionenwisselaars voor elektrodialytische ontzilting van glycerol

- Eenvoudige synthese van gekleurd en geleidend CuSCN-composiet gecoat met CuS-nanodeeltjes

- Endotheelcellen targeten met multifunctionele GaN/Fe-nanodeeltjes

- Elektrische eigenschappen van composietmaterialen met elektrisch veldondersteunde uitlijning van nanokoolstofvullers

- synergetische effecten van Ag-nanodeeltjes/BiV1-xMoxO4 met verbeterde fotokatalytische activiteit

- Onderzoek naar het effect van het beïnvloeden van richting op het schurende nanometrische snijproces met moleculaire dynamiek

- Toxiciteit van PEG-gecoate CoFe2O4-nanodeeltjes met behandelingseffect van curcumine

- Op grafeenoxide gebaseerde nanocomposieten versierd met zilveren nanodeeltjes als antibacterieel middel