Amorfe silicium nanodraden gegroeid op siliciumoxidefilm door gloeien

Abstract

In dit artikel werden amorfe silicium nanodraden (α-SiNW's) gesynthetiseerd op (100) Si-substraat met siliciumoxidefilm door Cu-katalysator-aangedreven vast-vloeibaar-vast mechanisme (SLS) tijdens het gloeiproces (1080 ° C gedurende 30 minuten onder Ar /H2 atmosfeer). De fabricage van Cu-patronen met micro-afmetingen besliste of α-SiNW's kunnen groeien of niet. Ondertussen controleerden die Cu-patronen van microformaat ook de positie en dichtheid van draden. Tijdens het gloeiproces reageerde het Cu-patroon met SiO2 om Cu-silicide te vormen. Belangrijker was dat er een diffusiekanaal werd geopend voor Si-atomen om α-SiNW's te synthetiseren. Bovendien werd de grootte van α-SiNW's eenvoudig bepaald door de gloeitijd. De lengte van de draad werd vergroot met de gloeitijd. De diameter vertoonde echter de tegenovergestelde tendens. De soortelijke weerstand bij kamertemperatuur van de nanodraad was ongeveer 2,1 × 10 3 Ω·cm (84 nm diameter en 21 μm lengte). Deze eenvoudige fabricagemethode maakt toepassing van α-SiNW's mogelijk.

Achtergrond

Onder de verschillende klassen van eendimensionale halfgeleider-nanostructuur, heeft silicium nanodraad (SiNW) een mooie toekomst getoond op het gebied van elektronische, fotovoltaïsche zonne-energie, fotonische, batterij en sensor. [1,2,3,4,5,6] De SiNW-productiemethode omvat top-down en bottom-up benaderingen. Tabel 1 is de samenvatting van verschillende SiNW-productiemethoden. Top-down benadering wordt meestal gerealiseerd door reactief ionenetsen (RIE) en metaalgekatalyseerd stroomloos etsen van silicium. Bij die methoden wordt de nanodraadsite in een top-downbenadering bestuurd door nanofabricagetools zoals e-beam-lithografie, [7] nanoimprint-lithografie [8] of nanoformaatsjabloon zoals PS-bol, [9] AAO-masker [10]. Nanofabricagetools regelen de locatie, de grootte, de oriëntatie en het aantal draadputten met een kostbaar en complex fabricageproces. Nanosize-sjabloon [9,10,11] is de goedkope methode, maar het fabricageproces is complexer dan de nanofabricage-toolmethode voor sjabloon die tijdens het hele proces moet worden gebouwd en verwijderd. Daarom vertoont de sjabloonvrije methode in de toekomst een goed potentieel [12]. Een andere top-down benadering maakt gebruik van MEMS-techniek om plaatsbeheersbare SiNW's [13] te fabriceren, dit fabricageproces maakt eenvoudig SiNW-sensorapparaten. De MEMS-techniek brengt echter een complex fabricageproces met hoge kosten met zich mee.

In de bottom-up benadering is chemische dampafzetting (CVD) een belangrijke benadering voor de synthese van SiNW's met een goedkoop en eenvoudig fabricageproces. En deze benadering kan gemakkelijk extreem kleine diameter en superlange SiNW's produceren (zoals geregistreerd, de kleinste diameter was 1 nm en de langste was millimeter) [14,15,16]. SiNW's van goede kwaliteit worden bij deze methode altijd gesynthetiseerd door middel van een damp-vloeistof-vast (VLS)-mechanisme met behulp van Au of andere metalen [2]. Deze nieuwe materialen zijn echter verboden in cleanrooms om de elektrische en optische eigenschappen van halfgeleiders aan te tasten.

Katalysatorvrije methode wordt voorgesteld om het vervuilingsprobleem op te lossen dat wordt veroorzaakt door nieuwe katalysatoren in een bottom-upbenadering. Oxide-assisted growth (OAG) methode vereist geen metaalkatalysator [17]. Helaas is de compatibiliteit met op Si gebaseerde integratietechnologie bij deze methode slecht. En producten worden altijd gemakkelijk aangetast door andere resterende onzuiverheden [18]. Continue golflaserablatie bij kamertemperatuur van Si is een andere manier om SiNW's te synthetiseren zonder gebruik te maken van metaalkatalysator [19]. Toch is er een hoog vacuüm nodig. Zelfs bij de eenvoudige SiO-verdampingstechniek is een goede maatbeheersing altijd moeilijk te realiseren. Bovendien is SiO-poeder schadelijk voor de gezondheid [20].

Er wordt onderzoek gedaan naar nieuwe katalysatoren zoals aluminium en koper om de deur van complementaire metaaloxidehalfgeleidertechnologie (CMOS) te openen voor SiNW's [21]. Aluminium wordt gebruikt om de diepe onzuiverheden te verminderen; het kan ook een p-type doteringsstof zijn die een ondiepe acceptor in Si produceert. De hoge gevoeligheid voor oxidatie maakt het gebruik van aluminium als katalysatormethode echter onpraktisch. Koper is een goede geleider van warmte en elektriciteit en wordt veel gebruikt in geïntegreerde schakelingen (IC's) en CMOS-verwerking. Koper wordt dus beschouwd als de geschikte katalysator voor SiNW-groei. De grootte en plaats van Si-draden werden goed gecontroleerd door koperkatalysator in Kayes et al. werk [22]. In de fabriek waarin koper werd gebruikt als katalysator voor de synthese van SiNW's, SiH4 , Si2 H6 , of SiCl4 gassen werden gebruikt als Si-precursor [22,23,24].

In dit artikel presenteren we een eenvoudige en effectieve methode om SiNW's op SiO2 . te synthetiseren films door Cu-katalysator-aangedreven SLS-mechanisme tijdens het gloeiproces zonder gebruik te maken van giftige voorlopergassen. Deze methode heeft twee voordelen. Ten eerste werd de metaalverontreiniging van de SiNW's verminderd. Ten tweede werden er geen giftige precursorgassen gebruikt.

Methoden

Chipfabricage

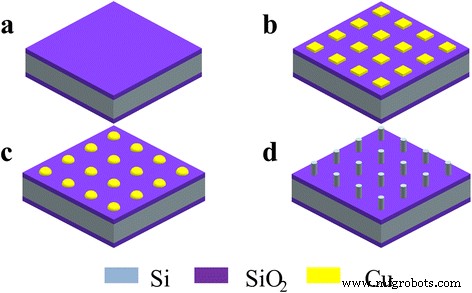

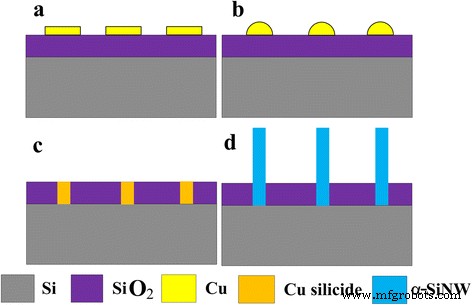

Ten eerste, 300 nm SiO2 film werd gekweekt op enkelzijdig gepolijste n-type silicium (100) wafels door thermische oxidatie (figuur 1a). Vervolgens werd 400 nm koperfilm afgezet op SiO2 door magnetron sputteren. Na een fotolithografisch proces en etsen met ammoniumpersulfaatoplossing (1:100 water), werden Cu-micronpatroonreeksen gefabriceerd op SiO2 oppervlak in het doelgebied (Fig. 1b). Vervolgens werd de wafel in chips gesneden. En die chips werden op hun beurt gedurende 10 minuten ultrasoon gereinigd met ethanol en aceton. Daarna werd DI-water gebruikt voor het laatste reinigingsproces voordat het werd geföhnd door N2 .

Schematische weergave van het fabricageproces. een Thermische oxidatie. b Fabricage van patroonreeksen in Cu micron-formaat. c Koperpatronen veranderden in halve bollen. d Nanodraad groei

α-SiNW-groei

Duizend standaard kubieke centimeter per minuut Ar werd gebruikt om lucht in de buis 10 minuten uit te sluiten nadat de chips op een kwartsboot waren geplaatst en naar het midden van de horizontale oven waren overgebracht.

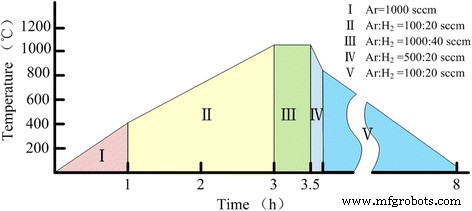

Vervolgens werden vijf stadia gebruikt om SiNW's te synthetiseren. De gedetailleerde gloeiverwerkingsomstandigheden worden gegeven in Fig. 2. In fase I werd de temperatuur in 1 uur verhoogd van kamertemperatuur tot 400 ° C met dezelfde Ar-stroom die wordt gebruikt om lucht uit te sluiten. In fase II werd de Ar-stroom aangepast tot 100 sccm en 20 sccm H2 was toegevoegd. Het duurde 2 uur om 1080 °C te bereiken. In deze fase veranderden koperpatronen in hemisferen (figuur 1c). Vervolgens werd de temperatuur 30 min vastgehouden met 1000 sccm Ar en 40 sccm H2 in fase III. Na het uitschakelen van de oven werd het snelle koelproces van slechts 10 minuten als IV-fase genomen en werd de stroom aangepast tot respectievelijk 500 en 20 sccm. In de laatste fase werd langzame koeling gebruikt om de oventemperatuur te verlagen tot kamertemperatuur met 100 sccm Ar en 20 sccm H2 . Na de vijf fasen werden α-SiNW's gekweekt op de positie van Cu-patronen zoals weergegeven in figuur 1d.

Thermische verwerkingsomstandigheden voor SiNW-synthese met behulp van een horizontale oven. In fase I werd de temperatuur in 1 uur verhoogd van kamertemperatuur tot 400 ° C met dezelfde Ar-stroom die vroeger lucht uitsloot. In fase II werd de Ar-stroom aangepast tot 100 sccm en 20 sccm H2 was toegevoegd. Het duurde 2 uur om 1080 °C te bereiken. In deze fase veranderden koperpatronen in hemisferen. Vervolgens werd de temperatuur 30 minuten vastgehouden met 1000 sccm Ar en 40 sccm H2 in fase III. Nadat de oven was uitgeschakeld, werd het snelle koelproces slechts 10 minuten genomen als de IV-fase en werd de stroom aangepast tot respectievelijk 500 en 20 sccm. In de laatste fase werd langzame koeling gebruikt om de oventemperatuur te verlagen tot kamertemperatuur met 100 sccm Ar en 20 sccm H2

Karakterisering

Scanning-elektronenmicroscopie (SEM, Hitachi S-4800) en transmissie-elektronenmicroscopie met hoge resolutie (TEM, JEM-2100F werkend bij 200 Kv) uitgerust met energiedispersieve spectrometer (EDS) werden gebruikt voor het analyseren van de morfologie en samenstelling van de nanodraden. Voor TEM-metingen werd Mo-raster gebruikt om nanodraden te ondersteunen. Voor FIB-etsen van de wortel van de draad, werd een dunne laag Au op het oppervlak verdampt om de draad te beschermen door elektronenstraal-geïnduceerde depositie (EBID). Een apparaat met twee aansluitingen werd gebruikt om de soortelijke weerstand van nanodraad te meten [25]. De draad werd mechanisch van het substraat verwijderd door een nano-operator uitgerust met een gefocusseerde ionenstraal (FIB) (FEI, QUANTA3D 600FIB-systeem). Vervolgens werd nanodraad op de twee elektroden gelast door Pt afgezet met een geassisteerde elektronenstraal. Ten slotte werd de soortelijke weerstand van de nanodraad gemeten door Cascade Semi-automatisch sondestation HP 4156.

Resultaten en discussie

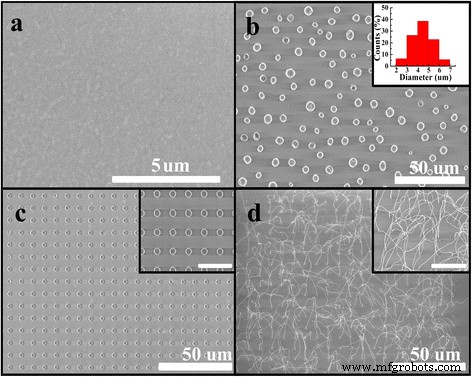

Figuur 3 toont de SEM-foto's van twee monsters voor en na uitgloeien (monster I, de dikke Cu-film is 400 nm, monster II is de Cu-patroonarrays met een grootte van 400 nm en een diameter van 1,9 μm, en hart-op-hart pitch is 10 μm). Het is duidelijk dat de resultaten van de twee monsters behoorlijk verschillend waren na 30 minuten gegloeid bij 1080 ° C. Voor Cu-film, getoond in Fig. 3b, werden alleen Cu-ballen willekeurig verspreid op het oppervlak van SiO2 . De ingevoegde figuur in figuur 3b was de diameterverdeling van Cu-ballen en de gemiddelde diameter van de bal was 4,4 m. In-suit nanodraad verscheen in monster II na uitgloeien in figuur 3d. De lengte van nanodraad kan wel 20 m zijn en de diameter van nanodraad is ongeveer 57 nm, zoals weergegeven in de ingevoegde afbeelding van figuur 3d. Het is duidelijk dat elk patroon één nanodraad is gegroeid en dat de hart-op-hart afstand gelijk is aan de waarde van Cu-patronen. Dit betekent dat de dichtheid van nanodraden eenvoudig kan worden geregeld door het aantal Cu-patronen. Het fenomeen in Fig. 3 laat zien dat de microgrootte van Cu-patronen geschikt is voor nanodraadgroei (in ons geval was de grootte van het Cu-patroon 400 nm dik en 1,9 μm diameter). Voor Cu-film gebeurde het ontvochtigingseffect bij hoge temperatuur. Om de oppervlakte-energie van Cu-film te verminderen, werden Cu-ballen op willekeurige wijze geaggregeerd (in figuur 3b).

SEM-afbeeldingen voor de twee monsters op 300 nm SiO2 oppervlak voor en na 30 min gegloeid in Ar/H2 atmosfeer bij een temperatuur van 1080 °C. een Voorgegloeid SEM-beeld van monster I met Cu-nanofilm (400 nm dik). b SEM-afbeeldingen van monster I met Cu-film na uitgloeien. Inzetfoto was de diameterverdeling van de Cu-deeltjes na SEM. c Voorgegloeid SEM-beeld van monster II met Cu-patronenarray (Cu-patroongrootte, 400 nm dik en 1,9 m diameter). Inzetfoto was het vergrote beeld van Cu-patronenarray. d SEM-beeld van nanodraadgroei op monster II na uitgloeien. Inzetfoto was het uitvergrote beeld van nanodraden. De schaalbalken in de inzet zijn 10 μm

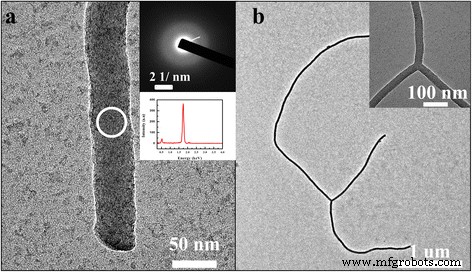

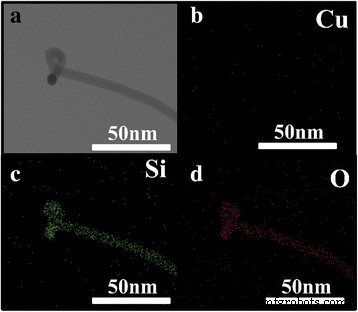

Het hoge-resolutie transmissie-elektronenmicroscopie (TEM) beeld in figuur 4a laat zien dat de nanodraad een gladde morfologie heeft met een diameter van 50 nm in monster II. Het zeer diffuse ringpatroon (inzet) van de geselecteerde gebiedselektronendiffractie (SAED) toont aan dat de nanodraad totaal amorf was (in figuur 4). De resultaten van de energiedispersieve spectrometer (EDS) in Fig. 4 geven aan dat de draad bestaat uit Si en O met een atomaire verhouding van 4, wat ver verwijderd is van de verhouding van Si-dioxide en suggereert dat er een sporenhoeveelheid zuurstof in de SiNW's bestaat. Voor reductieatmosfeer die was samengesteld uit Ar en H2 blijft behouden tijdens het groeiproces van nanodraden, dus de lichtoxidatie vond alleen plaats tijdens blootstelling van het monster aan lucht na fabricage.

TEM-beelden van nanodraden. een TEM-afbeelding van het uiteinde van nanodraad. Inzetfoto's waren respectievelijk de geselecteerde gebiedselektronendiffractie (SAED) van nanodraad en het EDS-spectrum. Het SAED-patroon werd verkregen uit het midden van de draad (witte cirkel ) in Fig. 4, en de opening voor SAED was 200 nm. b TEM-afbeelding van nanodraad. De ingevoegde afbeelding was de gedetailleerde foto van nanodraad in Fig. 4b

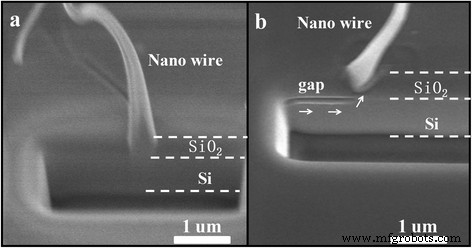

Na FIB-etsen van het wortelgedeelte van de draad en het substraat, werd de dwarsdoorsnede van de draadwortel gekarakteriseerd door SEM met de monsterhouder 45° gedraaid. Het is interessant om te ontdekken dat de nanodraad die is gegroeid vanaf de grens tussen Si en SiO2 in Fig. 5. Een lange Si-opening wordt ook gevonden bij de Si /SiO2 koppel. Die waarnemingen tonen aan dat het substraat de enige Si-bron voor de draad was. Ondertussen wordt er geen metaaldeeltje gevonden aan het uiteinde van de draad. Volgens die resultaten wordt een mogelijke schematische illustratie van α-SiNW-groei gepresenteerd in Fig. 6 op basis van een vast-vloeibaar-vast mechanisme. Tijdens het gloeiproces ontvochtigen Cu-patronen (Fig. 6a) tot het midden van het patroon (Fig. 6b) en reageren met SiO2 om Cu-silicide te vormen (Fig. 6c). Vervolgens dringen Si-atomen het Cu-silicide binnen. Tijdens dit proces kan de verschillende diffusiesnelheid van Si-atomen in het substraat, veroorzaakt door het defect van het substraat, de vorming van Si-spleet veroorzaken. Wanneer de oplossende Si-atomen in silicide verzadiging bereikten, begint Si te precipiteren om α-SiNW's te synthetiseren (Fig. 6d).

SEM-afbeeldingen van α-SiNW-wortel. een , b De SEM-afbeeldingen van het α-SiNW-wortelgedeelte bij een kanteling van 45 ° na FIB-etsen. Een lange Si-opening wordt gevonden bij de Si /SiO2 interface in (b )

Schematische weergave van de groei van α-SiNW. Tijdens het gloeiproces worden Cu-patronen (a ) dewetten tot het midden van het patroon (b ), en reageren met SiO2 om Cu-silicide te vormen (c ). Vervolgens dringen Si-atomen het Cu-silicide binnen. Tijdens dit proces kan de verschillende diffusiesnelheid van Si-atomen in het substraat, veroorzaakt door het defect van het substraat, de vorming van Si-spleet veroorzaken. Wanneer de oplossende Si-atomen in silicide verzadiging bereikten, begint Si neer te slaan om α-SiNW's te synthetiseren (d )

Het is duidelijk dat Cu een zeer belangrijke rol heeft gespeeld in onze studie. Aan het uiteinde van de draad is zoiets als een zwart deeltje te vinden, hoewel in de meeste draden dit deeltje niet bestaat. De mappingresultaten (Fig. 7) laten zien dat er geen metaaldeeltje bestaat aan de punt van de draad. Het deeltje lijkt op het misverstand door de hoek tussen de draad en de houder, die niet geschikt was om waar te nemen. Aan het wortelgedeelte van de draad is helaas geen koper te vinden (Fig. 5). Cu gediffundeerd in Si-substraten is de mogelijke manier die aanleiding kan geven tot dit verrassende resultaat. Het is bekend dat snelle diffusie van Cu-atomen in Si werd getest bij hoge temperatuur [26]. Dus, Cu-atomen zouden in een paar minuten na het venster in SiO2 in Si-substraat kunnen diffunderen op hoge temperatuur is geopend.

TEM- en EDS-afbeeldingen van het tipgedeelte van de nanodraad. een toont het TEM-beeld van het uiteinde van de draad dat lijkt op een metaaldeeltje, b –d locatie van de verschillende elementen geïllustreerd door EDS-mapping met heldere contrastvariatie:koper (b ), silicium (c ), en zuurstof (d )

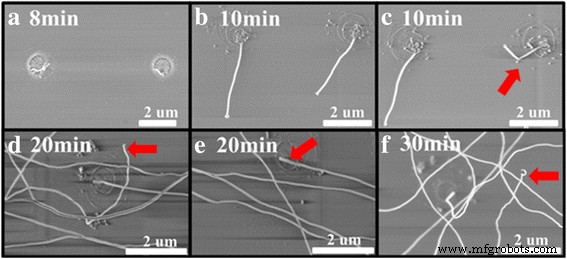

Om de controleerbaarheid van onze methode aan te tonen, wordt in onze experimenten verschillende gloeitijd uitgevoerd. De SEM van nanodraden gesynthetiseerd in verschillende gloeitijden met dezelfde Cu-patroongrootte (400 nm dik en 1,9 um diameter) en dezelfde SiO2 dikte (300 nm) wordt getoond in Fig. 8. De meeste nanodraden hebben een uniforme diameter. Het is interessant om te zien dat de diameter afnam wanneer de richting van de draad veranderde. Zoals de rode pijl laat zien in Fig. 8c, is de diameter van het puntgedeelte 76 nm en het wortelgedeelte slechts 49 nm. Dit enorme verschil in diameter in dezelfde draad kan worden veroorzaakt door de variatie van de energie per oppervlakte-eenheid voor de kern [27]. En dit fenomeen is zelden te zien. Een andere interessante bevinding is dat de diameter van het wortelgedeelte het grootste deel van de hele draad was en het puntgedeelte kleiner (rode pijlen weergegeven in d-f). In vergelijking met de hele draad is de lengte van het niet-uniforme deel erg kort. Dit resultaat geeft aan dat a-SiNW een nuniforme diameter had.

een –f De SEM-beelden van α-SiNW's gegroeid in verschillende gloeitijden

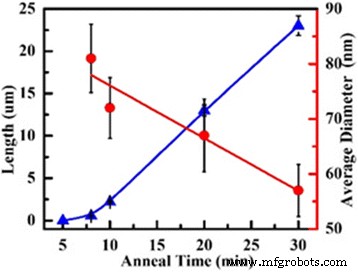

Na SEM worden de lengte en diameter van het wortelgedeelte van α-SiNW's berekend. De resultaten in Fig. 9 laten zien dat de lengte van a-SiNW toenam met de uitgloeitijd, als functie van de uitgloeitijd. De diffusietijd van Si-atomen wordt verlengd en biedt meer atomen voor de synthese van nanodraad. De lengte van α-SiNW neemt toe tot 24 m, terwijl de gloeitijd tot 30 minuten toenam. De gemiddelde groeisnelheid van nanodraad is ongeveer 1,1 μm / min, wat vergelijkbaar was met de groeisnelheid door gloeien met blok Si-bron [28]. Door de snelle groei hebben Si-atomen geen tijd om zichzelf in kristallijne volgorde te stapelen. Ten slotte worden amorfe nanodraden in plaats van kristallijne gesynthetiseerd.

De diameter en lengte van de nanodraad als functie van de gloeitijd. Blauwe driehoekjes en rode cirkels in figuur zijn de datum voor lengte en diameter van nanodraad in experiment, en blauw en rode lijnen in figuur waren de passende lijn volgens de experimentdata

De diameter van α-SiNW wordt verkleind van 81 tot 57 nm in het gloeitijdverhogend proces. Gewoonlijk hangt de lengte van SiNW af van hun diameter voor Gibbs-Thomson-effect bij groei van damp-vloeistof-vaste stof met silaan als gasvormige bron en goud als katalysator. De lengte van SiNW neemt toe wanneer de diameter toeneemt voor nanodraden met een diameter van minder dan 100 nm. Desalniettemin toont het resultaat in ons experiment de omgekeerde conclusie dat de diameter afnam met de lengte. Langdurig uitgloeien geeft meer tijd voor Cu-atomen die in Si-substraat zijn gediffundeerd, en het volume van de silicidekatalysator wordt ook verminderd. Ondertussen wordt het diffusieproces van Si-atomen voortgezet, waardoor de groei van α-SiNW de hele tijd met katalysatordeeltjesgrootte verandert. Daarom neemt de diameter van α-SiNW af met de gloeitijd.

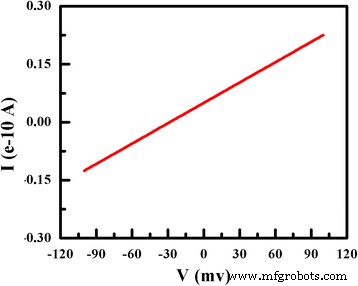

Afbeelding 10 toont de huidige (I ) versus spanning (V ) pascurve met bijna ohms gedrag. I–V meting toont de soortelijke weerstand bij kamertemperatuur; de nanodraad in Fig. 3 is 2.15 × 10 3 Ω·cm, gemeten met de methode met twee sondes. In vergelijking met het werk van M. Lieber [29], is de soortelijke weerstand van α-SiNW in dit werk tien keer hoger dan de monokristallijne siliciumdraden zonder doping. De aanzienlijk hogere elektrische geleidbaarheid van de nanodraden is waarschijnlijk te wijten aan het grootte-effect.

De elektrische transportmeting van α-SiNW in Fig. 3. Een apparaat met twee terminals werd gebruikt om de soortelijke weerstand van nanodraad te meten [25]. De draad werd mechanisch van het substraat verwijderd door een nano-operator uitgerust met een gefocusseerde ionenstraal (FIB) (FEI, QUANTA3D 600FIB-systeem). Vervolgens werd nanodraad op de twee elektroden gelast door Pt afgezet met een geassisteerde elektronenstraal. De soortelijke weerstand van de nanodraad werd gemeten door Cascade Semi-automatisch sondestation HP 4156. Ten slotte is de soortelijke weerstand bij kamertemperatuur van de nanodraad in Fig. 3 2,15 × 10 3 Ω·cm, gemeten met de methode met twee sondes

Conclusies

Concluderend, α-SiNW's worden direct op SiO2 . gekweekt oppervlak tijdens gloeiproces in Ar/H2 atmosfeer via SLS-mechanisme zonder giftige voorlopergassen. De fabricage van Cu-patronen is de noodzakelijke voorwaarde voor de groei van α-SiNW. Ondertussen worden Cu-patronen gebruikt om de dichtheid en de plaats van α-SiNW's te regelen. Bovendien is de gloeitijd instelbare parameters om de diameter en lengte van draad α-SiNW's te regelen. De soortelijke weerstand bij kamertemperatuur van de nanodraad is 2,15 × 10 3 ·cm. Deze nieuwe groeimethode maakt α-SiNW's kandidaat voor potentiële toepassingen in de toekomst.

Nanomaterialen

- Materialen deel 1:Wat gloeien voor uw proces kan doen

- Ontrafeling van de morfologische evolutie en etskinetiek van poreuze silicium nanodraden tijdens metaalondersteunde chemische etsing

- Volledige dekking van stabiele perovskietfilm realiseren door gemodificeerd anti-oplosmiddelproces

- Optische en elektrische kenmerken van silicium nanodraden bereid door stroomloos etsen

- Groot-gebied WS2-film met grote afzonderlijke domeinen gekweekt door chemische dampafzetting

- Groei beheersen Hoge uniformiteit Indiumselenide (In2Se3) nanodraden via het snelle thermische gloeiproces bij lage temperatuur

- Structuurverschuiving van GaN tussen Nanowall-netwerk, Nanocolumn en Compact Film Grown on Si (111) door MBE

- Ultraviolet licht-ondersteund koperoxide nanodraden Waterstofgassensor

- Wat is gloeien? - Definitie, proces en fasen

- 4 gemeenschappelijke procesmethoden voor gedeeltelijk galvaniseren

- Inzicht in oplossingswarmtebehandeling, gloeien, nitreren