Vervaardiging van op nanoschaal gebaseerde 3D-periodieke structuren door middel van een sjabloonproces met behulp van van oplossing afgeleid ZnO

Abstract

Fabricagemethoden voor een 3D periodieke nanostructuur met uitstekende en unieke eigenschappen voor verschillende toepassingen, zoals fotonische en fononische kristallen, hebben veel belangstelling gewekt. Er is voorgesteld om sjabloonprocessen te gebruiken die colloïdale kristallen gebruiken om met gemak op nanoschaal gebaseerde 3D-structuren over een groot gebied te creëren. Er zijn echter technische beperkingen in constructief ontwerp, wat resulteert in moeilijkheden voor structurele flexibiliteit. Hier demonstreren we een combinatie van nabijheidsveld-nanopatronen en infiltratieprocessen met behulp van oplossingsafgeleide ZnO voor een op nanoschaal gebaseerde 3D-periodieke structuur met hoge structurele flexibiliteit en controleerbaarheid. Een uniek proces van infiltratie van een van een oplossing afgeleid materiaal in een polymeer sjabloon, bereid door een nanopatroonproces met een nabijheidsveld, bereikt de fabricage van een voorgevormde laag die werkt als een beschermende laag voor het sjabloon en raamwerk voor de inverse structuur. Vervolgens toont dit proces de beheersbaarheid van de dikte van de nanoschaal en een significante verbetering in de krimpfactor van de structuurhoogte (16%) in vergelijking met die van een eerdere niet-vacuüminfiltratiemethode (34%). De voorgestelde methode biedt een hoge beheersbaarheid en flexibiliteit bij het ontwerpen van structurele afmetingen, wat leidt tot verdere ontwikkeling naar op nanoschaal gebaseerde 3D-structuren voor verschillende toepassingen, waaronder energie-apparaten en sensoren.

Achtergrond

Driedimensionale (3D) periodieke nanostructuren hebben veel aandacht gekregen vanwege hun uitstekende en unieke eigenschappen. Het potentieel voor deze technologie is een zich snel ontwikkelend veld dat veelbelovend is in verschillende toepassingen, waaronder fotonische kristallen (PhC's) [1,2,3], fononische kristallen (PnC's) [4], batterijmaterialen [5, 6] en microfluïde kanalen [7]. Onderzoek heeft aangetoond dat structurele periodiciteit kan worden bereikt door gebruik te maken van verschillende fabricagemethoden [8,9,10,11] met een hoge beheersbaarheid en flexibiliteit, die zeer belangrijke kenmerken zijn voor deze technologie. Het sjabloonproces biedt een eenvoudige procedure in vergelijking met traditionele bottom-upbenaderingen, waarbij een 3D-periodieke structuur wordt gebruikt als een sjabloon die is samengesteld uit zelf-geassembleerde colloïdale bollen of een fotopolymeer, gevolgd door infiltratie van anorganische materialen en verwijdering van de sjabloon [9, 12,13,14 ,15,16,17,18,19]. Hoewel vacuümprocessen met atomaire laagafzetting (ALD) gevolgd door chemische dampafzetting (CVD) zijn gebruikt als infiltratietechnieken, zal een overtollige overlaag - die zich na infiltratie op de sjabloon vormt - extra reactieve ionenetsing (RIE) vereisen om deze te verwijderen [ 9, 18, 19]. Daarentegen zorgt een niet-vacuümproces met elektrodepositie [7, 12, 20] en sol-gelreactie [13, 21,22,23] voor het creëren van fijne inverse structuren en heeft het de optische eigenschappen aangetoond van resulterende 3D periodieke structuren samengesteld van ZnO, Cu2 O, en TiO2 [13, 20, 23]. Bovendien hebben niet-vacuümprocessen de voordelen van kosteneffectiviteit en kortere verwerkingstijd.

ZnO is een veelbelovend halfgeleidermateriaal met uitstekende optische en elektrische eigenschappen. Bovendien maken chemische en thermische stabiliteit [24] ZnO een uitstekende kandidaat voor verschillende toepassingen zoals PhC's, sensoren en transparante elektroden [13, 14, 24]. Bovendien heeft met Al-gedoteerde ZnO ook hoge prestaties geleverd op het gebied van thermo-elektrische apparaten zonder de noodzaak van giftige of zeldzame elementen [25, 26].

Ondertussen hebben kunstmatig nanogestructureerde materialen veel aandacht getrokken als middel om nanostructuren met unieke eigenschappen te fabriceren. Biswas et al. suggereerde dat een 3D-hiërarchische architectuur met micro- en nanostructuren sterk bijdraagt aan een vermindering van de thermische geleidbaarheid, wat leidt tot een significante verbetering van de thermo-elektrische prestaties [27]. Dit geeft aan dat een fabricagemethode met opmerkelijke veelzijdigheid en eenvoud zeer wenselijk is voor de voorbereiding van goed geordende hiërarchische 3D-architecturen, om verschillende materiaalkenmerken te verbeteren en te beheren. Van de architecturen heeft een hiërarchische structuur die bestaat uit nanoschaalstructuren vervaardigd door het sjabloonproces [28,29,30,31] de aandacht gekregen vanwege de extreem hoge oppervlakte-tot-volumeverhouding in tegenstelling tot traditionele inverse structuren. De ALD-techniek vereist echter vacuümpompen met een hoog energieverbruik en dure apparatuur; beide zijn nodig voor het infiltratieproces om een op nanoschaal gebaseerde 3D-periodieke structuur te creëren [28, 29]. Bijgevolg heeft infiltratie met behulp van niet-vacuümprocessen de technische moeilijkheid om de dikte van de nanoschaal te beheersen, omdat het een van een oplossing afgeleid materiaal dicht infiltreert in een 3D-sjabloon om monolithische raamwerken te creëren voor een vrijstaande inverse structuur [20, 23, 31]. Tot op heden ontbreken in dit opkomende veld substantiële rapporten over fabricagemethoden voor op nanoschaal gebaseerde 3D-periodieke structuren met behulp van een consistent niet-vacuümproces.

In dit artikel demonstreren we een combinatie van een proximity field nanopatterning (PnP) proces [32,33,34,35,36] en infiltratieproces met oplossing-afgeleide ZnO, om een nanoshell-gebaseerde 3D periodieke structuur te creëren. PnP is een methode om 3D-polymere periodieke structuren te vormen met behulp van een 3D-intensiteitsverdeling van licht in een fotopolymeer, gegenereerd door de passage van licht door een faseverschuivingsmasker met periodieke reliëfpatronen. Dit proces heeft een hoge flexibiliteit bij het ontwerpen van structurele afmetingen door het reliëfpatroon te veranderen, omdat de intensiteitsverdeling sterk afhankelijk is van het ontwerp. Dit proces kan dus de problemen oplossen van het sjabloonproces door colloïdale zelfassemblage, zoals moeilijkheden bij structurele modificatie en niet-uniformiteit veroorzaakt door defecten [30]. Het doel van deze studie is om een op nanoschaal gebaseerde 3D-hiërarchische architectuur te fabriceren door een consistente niet-vacuümmethode met behulp van van de oplossing afgeleide ZnO. Bovendien evalueerde deze studie de krimpfactoren van 3D ZnO-periodieke structuren vervaardigd door het polymere sjabloonproces.

Methoden

Voorbereiding van 3D-polymeersjabloon door PnP

Als substraat werd een dekglas (dikte 0,16-0,19 mm) gebruikt dat gedurende 2 minuten met zuurstofplasma was schoongemaakt. Een dubbellaagse film werd op het substraat geprepareerd om nanogestructureerde membraandelaminatie tijdens het ontwikkelingsproces te voorkomen. Gedetailleerde informatie over de procedures voor 3D-polymere sjablonen wordt beschreven in de literatuur [28, 32, 33, 37]. Ten eerste werd een negatief-tint fotoresist (SU-8, MicroChem) die aan UV-licht was blootgesteld, als een hechtlaag (<2 μm) op het substraat gevormd. De fotoresistfilm met een dikte van 10 m werd vervolgens spincoating (2000 rpm gedurende 30 s) op de hechtlaag. De substraat-geprepareerde dubbellaagse film werd vervolgens zacht gebakken (95 ° C gedurende 10 min) op een hete plaat. Het faseverschuivingsmasker dat in deze studie werd gebruikt, was gemaakt van poly(dimethylsiloxaan) (PDMS) (VDT-731, HMS-301, Gelest), dat een vierkant geordend reliëfpatroon heeft dat bestaat uit cilinders (periodiciteit 600 nm, diameter 480 nm, reliëfdiepte 420 nm). Het PDMS-faseverschuivingsmasker werd tijdens UV-bestraling direct in contact gebracht met een bovenoppervlak van de fotoresistfilm. Na UV-bestraling (golflengte 355 nm) door het faseverschuivingsmasker met behulp van een Nd:YAG-laser (Awave355-300mW40K, Advanced Optowave) met een bundelexpander en een collimator, werd het monster na de blootstelling gebakken (65 °C gedurende 7 minuten) ) op een hete plaat. De niet-belichte gebieden werden vervolgens verwijderd met behulp van propyleenglycolmethyletheracetaat (PGMEA) (SU-8-ontwikkelaar, MicroChem) gevolgd door spoelen met ethanol zodat een 3D-polymeersjabloon werd verkregen [32,33,34,35,36].

Vervaardiging van op nanoschaal gebaseerde 3D-structuur

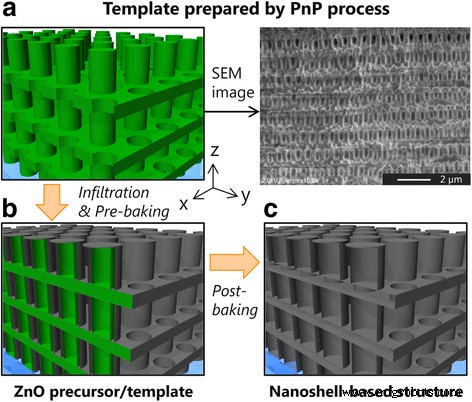

Figuur 1 toont een schematisch diagram van de procedure met behulp van het infiltratieproces met van oplossing afgeleid ZnO voor op nanoschaal gebaseerde 3D-periodieke structuren. Een ZnO-precursoroplossing (2,0 M) bestaande uit een metaal-organische decompositie (MOD) materiaal (SYM-Zn20, Kojundo Chemical Lab.) Werd gebruikt als infiltrerend materiaal. Aanvankelijk werden een paar druppels van de voorloperoplossing afgezet, zodat het gehele bovenoppervlak van de 3D-polymeersjabloon bereid door PnP werd bedekt. Het monster werd vervolgens gedurende 20 seconden bij 2000 rpm gecentrifugeerd om uniformiteit van de oplossingstoevoer te bereiken. Vervolgens werd vacuümontgassing uitgevoerd om de penetratie in de bodem van de sjabloon te vergemakkelijken, zoals gewoonlijk wordt gebruikt bij de fabricage van kleurstofgevoelige zonnecellen (DSSC) [38, 39]. Het voorbakken werd uiteindelijk gedaan in een elektrische oven (FO310, Yamato Scientific) bij 220 °C gedurende 1 uur in zuurstofatmosfeer (stroomsnelheid 14 L/min). De temperatuurconditie die werd gebruikt op de geltoestand van de ZnO-precursor werd bepaald in verwijzing naar onze vorige studie [40]. Bovendien werd de procedure van spincoating tot voorbakken meerdere keren uitgevoerd om de afhankelijkheid van het aantal cyclussen van het infiltratieproces van de resulterende structurele eigenschappen te onderzoeken.

Schematisch diagram van de procedure met behulp van infiltratieproces met oplossing-afgeleide ZnO voor nanoshell-gebaseerde 3D-structuren. een Voorbereiding van sjabloon door PnP-proces. b Infiltratie van ZnO-precursoroplossing in de sjabloon en meerdere keren voorbakken, en c Na het bakken voor het verwijderen van de sjabloon

Om een 3D ZnO-structuur te verkrijgen met behulp van het sjabloonproces, is het verwijderen van de sjabloon vereist na het infiltratieproces. Bovendien is vanwege onvoldoende warmtebehandeling ook verwijdering van de resterende ZnO-precursor die in de sjabloon is geïnfiltreerd noodzakelijk. Nabakken heeft dus een tweeledig doel:in de eerste plaats om de sjabloon te verwijderen en bijgevolg bij te dragen aan de pyrolyse van de voorloper om te dienen als voorbereiding voor het ZnO. In dit licht werd nabakken gedaan op de met precursor geïnfiltreerde sjabloon bij 410 ° C gedurende 4 uur in zuurstofatmosfeer [19]. Ons eerdere onderzoek heeft aangetoond dat de pyrolysetemperatuur van de voorloper hoger is dan 360°C [40]. Zoals hierboven vermeld, kent deze procedure twee verschillende bakprocessen omdat het nabakken bij temperaturen hoger dan 400 °C na infiltratie zonder voorbakken een structurele ineenstorting veroorzaakt (Aanvullend bestand 1:Figuur S1a, b).

Karakterisering

De morfologieën van 3D periodieke structuren gefabriceerd door PnP en infiltratie van oplossing-afgeleide ZnO werden waargenomen door scanning elektronenmicroscopie (SEM) (SU-6600, Hitachi). We evalueerden de structurele periodiciteit, kwaliteit en uniformiteit in verkregen structuren voor elke fabricagestap door middel van transversale SEM-afbeeldingen. Bovendien worden de krimpfactoren geschat door metingen van de structurele grootteverschillen tussen resulterende ZnO-structuren en de sjablonen bereid door PnP. Bovendien werd energiedispersieve röntgenspectrometrie (EDX) -analyse uitgevoerd om de verwijdering van de sjabloon te bevestigen en om een samenstellingsverhouding van uit oplossing afgeleid ZnO te identificeren, met behulp van hetzelfde apparaat met een versnellingsspanning van 5,0 kV. Om reflectiespectra van de polymere sjabloon en de op nanoschaal gebaseerde 3D-periodieke structuur te meten, werd UV-Vis-spectroscopie (V-570, JASCO) gebruikt. Verder werd de bandgap-energie van het van de oplossing afgeleide ZnO experimenteel geschat door het transmissiespectrum te meten.

Resultaten en discussie

Structurele afmetingen in 3D ZnO-structuren die zijn verkregen via sjabloonprocessen, zijn sterk afhankelijk van de afmetingen van de primaire sjabloon. De herhaalde periodiciteit in out-of-plane richting (z as) in structuren, de Talbot-afstand genoemd (Z T ), opgesteld door PnP, kan worden berekend met behulp van de volgende formule [41].

$$ {Z}_{\mathrm{T}}=\frac{\raisebox{1ex}{${\lambda}_0$}\!\left/ \!\raisebox{-1ex}{${n}_ {\mathrm{m}}$}\right.}{1-\sqrt{1-{\left(\frac{\lambda_0}{n_{\mathrm{m}}\cdot p}\right)}^2 }} $$De formule is samengesteld uit een stralingslicht met een golflengte in de vrije ruimte λ 0 , de brekingsindex van het medium n m , en de periodiciteit van het reliëfpatroon p . In deze studie werd de ideale Talbot-afstand berekend met behulp van de formule met de parameters:λ 0 = 355 nm, n m = 1,66, en p = 600 nm. Tabel 1 toont de Talbot-afstanden van de theoretische waarde en een gemeten waarde van het voorbereide SU-8-sjabloon.

Het bleek dat de Talbot-afstand in de sjabloon met 29,2% kromp in vergelijking met de theoretische waarde. Evenzo hebben eerdere studies gemeld dat de krimp van SU-8-nanostructuren zelfs in verschillende functiegroottes plaatsvond tijdens het ontwikkelingsproces [35, 42]. Bij het vervaardigen van nauwkeurige en nauwkeurige 3D-structuren is het dus belangrijk om rekening te houden met de krimpfactor.

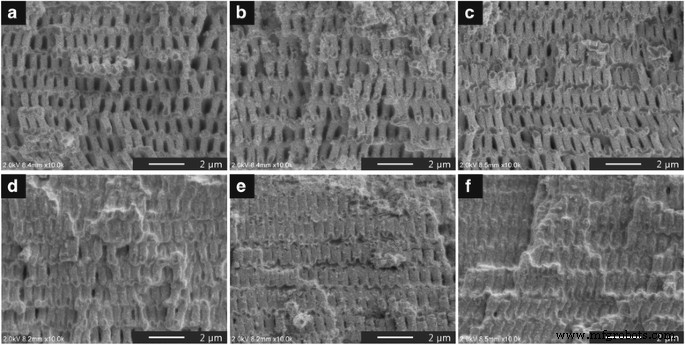

Figuur 2 toont de dwarsdoorsnede-SEM-afbeeldingen van de ZnO-precursor/polymeer 3D-structuren die zijn vervaardigd door het infiltratieproces met verschillende cyclusnummers van één tot zes. Zoals blijkt uit de SEM-afbeeldingen, was de voorgebakken ZnO-precursor gelijkmatig verdeeld over het gehele oppervlak van de sjabloon in alle cyclusnummers, wat een conforme coating suggereert zonder significante vervormingen of defecten. Er was een duidelijk verschil tussen de resultaten met en zonder precursorinfiltratie vóór het voorbakproces. Een structurele ineenstorting werd bevestigd na voorbakken bij 220 ° C zonder voorgecoat ZnO (aanvullend bestand 1:figuur S1c). Het is duidelijk dat de voorgecoate ZnO-precursor een rol speelt als een beschermende laag om een structurele ineenstorting te voorkomen die wordt veroorzaakt door de krimp van de SU-8-template tijdens het uitgloeien, ondanks één cyclus van het infiltratieproces. Bovendien werd de voorgecoate ZnO-precursor dikker door het aantal cycli van het infiltratieproces te verhogen en zes cycli waren voldoende om de 3D-polymeersjabloon volledig te vullen met de voorgebakken ZnO-precursor. Wat nog belangrijker is, we hebben ZnO-precursor/polymeer 3D-structuren gedemonstreerd met dezelfde vulfactor van de voorgecoate voorloper van onder naar boven. In dit artikel vertegenwoordigt de vulfactor de verhouding van de geïnfiltreerde voorloper tot het volume van de polymere sjabloon na het infiltratieproces. Tot nu toe zijn sol-gel- en elektrodepositiemethoden uitgevoerd voor het uniform infiltreren van anorganische materialen in een 3D-sjabloon. Deze methoden vereisen echter infiltratie met hoge dichtheid om monolithische en vrijstaande inverse structuren te verkrijgen na verwijdering van de sjabloon. Bovendien zijn de materialen voor een inverse structuur afkomstig van de elektrodezijde, wat leidt tot een verdelingsgradiënt in de structuur, vooral bij de laatste methode. Daarom zijn er weinig rapporten geweest over een fabricage van op nanoschaal gebaseerde 3D-inverse structuren met behulp van een niet-vacuümproces met regelbaarheid van de dikte. Daarentegen bereikten we een uniforme infiltratie met een relatief lage vulfactor door het voorgestelde proces en hebben we met succes de controleerbaarheid aangetoond voor een dikte van de voorgecoate voorloper door het infiltratieproces.

Cross-sectionele SEM-beelden van de ZnO-precursor/polymeer 3D-structuren. Het infiltratieproces werd uitgevoerd met verschillende cyclusnummers van één tot zes (a –f )

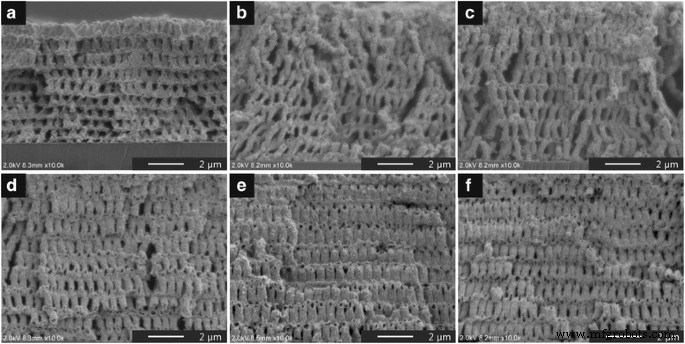

Er is een extra bakproces nodig om een 3D ZnO-inverse structuur te verkrijgen vanwege onvoldoende temperatuur, aangezien er nog steeds een resterend oplosmiddel in het voorgecoate ZnO is om de polymere sjabloon tijdens het voorbakken te verwijderen. Zo werd het nabakken bij 410 ° C gedurende 4 uur uitgevoerd met een elektrische oven in een zuurstofatmosfeer voor verwijdering van de mal en pyrolyse om de voorgecoate ZnO-precursor tegelijkertijd te laten plaatsvinden. Afbeelding 3 geeft de dwarsdoorsnede-SEM-afbeeldingen van de resulterende 3D-inverse structuren na na het bakken aan. Als resultaat verkregen we 3D inverse structuren met poriën in alle gevallen waarin het cyclusnummer van het infiltratieproces was ingesteld van één tot zes. De inverse 3D-structuren die met precursor van één tot drie cycli waren geïnfiltreerd, vertoonden echter enkele structurele vervormingen, defecten en significante verkortingen in de richting buiten het vlak. We zijn van mening dat deze verkorting van de nanogestructureerde film wordt veroorzaakt door een vervorming van de voorgecoate voorloper langs de sjabloon met krimp als gevolg van de verwijdering tijdens het nabakproces. Belangrijker was dat de met één cyclus geïnfiltreerde structuur periodiek gradiëntarchitecturen bezat met kleinere structuren in het onderste deel naar de bovenzijde in een richting buiten het vlak. Dit kan worden toegeschreven aan twee redenen:(i) Verwijdering van de mal werd eerder aan de onderkant gestart dan aan de bovenkant vóór het stollen van ZnO; (ii) het onderste deel van de inverse structuur was samendrukkend vervormd onder zijn eigen gewicht na verwijdering van de sjabloon. Deze suggesties zijn consistent met de resultaten in eerdere sjabloonprocesstudies met SU-8 om op nanoschaal gebaseerde 2D inverse patronen [43, 44] te verkrijgen, die hebben gemeld dat de 2D inverse structurele kenmerken kunnen worden gewijzigd afhankelijk van een opzettelijke belasting en hoe de sjabloon werd verwijderd tijdens het bakproces. In deze studie waren we ook in staat om een vervorming van de 3D inverse structuur waar te nemen op verbindingsgebieden met een dunnere dikte van de nagebakken inverse lagen. Bovendien is het te zien in het geval van de structuur van de uitgevoerde infiltratie met één cyclus (aanvullend bestand 1:figuur S2). Dit resultaat suggereert de mogelijkheid dat de verder gedetailleerde toestand na het bakken (d.w.z. temperatuur, stijgend en dalend temperatuurprofiel) de structurele kenmerken van een op nanoschaal gebaseerde 3D-architectuur met hiërarchische structuren beïnvloedt.

SEM-afbeeldingen in dwarsdoorsnede van de resulterende 3D inverse structuren na het nabakken. Het infiltratieproces werd uitgevoerd met verschillende cyclusnummers van één tot zes (a –f )

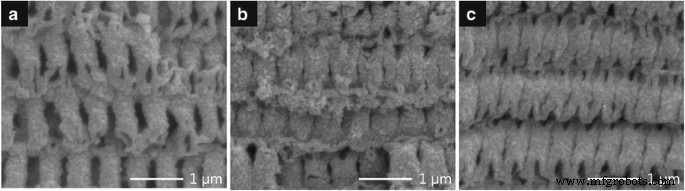

We demonstreerden de fabricage van op nanoschaal gebaseerde 3D-periodieke structuren met relatief lage structurele vervormingen en defecten met behulp van infiltratie met vier cycli. Vervolgens bezat de structuur vervaardigd uit een infiltratie van zes cycli de meest goed geordende structurele periodiciteit. Figuur 4 toont de transversale SEM-afbeeldingen met hogere vergroting van 3D-inverse structuren (Fig. 3d-f). Dientengevolge waren de dikten van de nanoschaal binnen de 3D-inverse structuren met een infiltratie van vier tot zes cycli respectievelijk <85, <100 en <125 nm. Deze resultaten geven aan dat een incrementele toename van de hoeveelheid geïnfiltreerde voorloper door het aantal cycli van het infiltratieproces te verhogen, heeft bijgedragen aan de vorming van het monolithische raamwerk en een resulterende 3D-inverse structuur met een goed geordende periodiciteit afgeleid van de sjabloon. Over het algemeen is infiltratie met hoge dichtheid een eerste vereiste voor een vrijstaande 3D-structuur om zijn periodiciteit in het niet-vacuümproces te behouden, waardoor een resulterende structuur wordt gevormd met een gespecificeerde vulfactor, afhankelijk van de sjabloon. Daarentegen hebben we met succes de fabricage van op nanoschaal gebaseerde 3D-periodieke structuren gedemonstreerd door de voorvorming van voorgebakken voorloper die ook werkt als een beschermende laag voor de SU-8-sjabloon en een monolithisch raamwerk voor een inverse structuur. Interessant is dat dit proces tijdens het infiltratieproces geen overmatige overlay op de sjabloon biedt, waardoor de voorloperoplossing niet in de sjabloon kan doordringen. Omdat op nanoschaal gebaseerde 3D-structuren uniform zijn geïnfiltreerd, werd de ZnO-precursor van onder naar boven verkregen via cyclus-voor-cyclus sequentiële infiltratie (aanvullend bestand 1:figuur S3). Tot dusverre is de regelbaarheid van de dikte van de nanoschaalstructuur verkregen door het voorgestelde infiltratieproces inferieur aan een methode die gebruik maakt van de ALD-techniek, die het vermogen aantoont om nauwkeurigheid op atomair niveau en uniforme oppervlakken te bieden. Hoewel deze beperking het toepassingsbereik zou kunnen verkleinen, zou dit probleem kunnen worden verbeterd door verdere voortgang van ons proces met optimale infiltratieomstandigheden. Bovendien is ons proces een kosteneffectief, op oplossingen gebaseerd niet-vacuümproces dat ons een hoge impact geeft in vergelijking met een vacuümproces zoals ALD, aangezien het vacuümproces een kostbare fabricage en een lange verwerkingstijd met zich meebrengt.

SEM-afbeeldingen in dwarsdoorsnede met hogere vergroting van op nanoschaal gebaseerde 3D-inverse structuren. Het infiltratieproces werd uitgevoerd met verschillende cyclusnummers van vier tot zes (a –c )

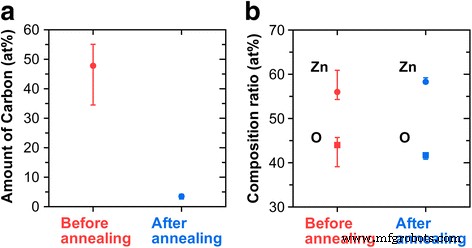

We hebben EDX-analyse uitgevoerd om te controleren of de SU-8-sjabloon was verwijderd en om een samenstellingsverhouding van uit oplossing verkregen ZnO te identificeren na 4 uur nabakken bij 410 ° C. EDX-analyse met een versnellingsspanning van 5,0 kV werd uitgevoerd op de dwarsdoorsnedestructuren voor monsters die werden onderworpen aan voor en na het nabakken (aanvullend bestand 1:figuur S4). Bij deze meting waren we in staat om pieken van ZnLα (1,025 keV), OKα (0,531 keV) en CKα (0,283 keV) te identificeren die zijn afgeleid van een SU-8-sjabloon en een van de oplossing afgeleide ZnO uit de verkregen EDX-spectra. Figuur 5 illustreert de verschillen in respectievelijk de hoeveelheid koolstof en de samenstellingsverhouding van zink en zuurstof. Dit zijn de gemiddelde waarden berekend op basis van acht resultaten die zijn gedetecteerd op verschillende observatiepunten voor beide monsters. Het is duidelijk dat de hoeveelheid koolstof aanzienlijk werd verminderd van 47,8 tot 3,5% door nabakken, zoals weergegeven in figuur 5a, wat betekent dat het nabakproces effectief was bij het verwijderen van de mal en de pyrolyse van de voorgecoate ZnO-precursor tegelijkertijd. De variatie in de hoeveelheid koolstof in het monster na het bakken is het gevolg van het feit dat er een verschil was in het blootgestelde gebied van de sjabloon, afhankelijk van de locatie. Figuur 5b onthulde dat de samenstellingsverhouding van het van de oplossing afgeleide ZnO na het nabakken 58,3:41,7 (Zn:O) was, wat bijna hetzelfde is als de waarde voor ZnO-nanostaafjes die zijn vervaardigd door niet-vacuümprocessen zoals chemische badafzetting ( CBD) [45] en hydrothermische methode [46].

Verschillen in de hoeveelheid koolstof en samenstellingsverhouding van ZnO voor en na het nabakken. De een hoeveelheid koolstof en b samenstellingsverhouding van ZnO verkregen door EDX-analyse. Dit zijn de gemiddelde waarden berekend op basis van acht resultaten die zijn gedetecteerd op verschillende observatiepunten voor beide monsters

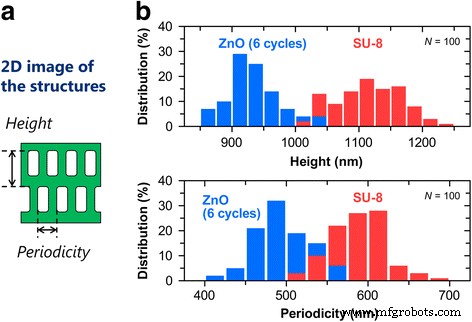

Om de krimpfactor van de 3D ZnO-inverse structuur met de zes-cyclusinfiltratie in het sjabloonproces te evalueren, werden de structuurhoogte en periodiciteit in de richting in het vlak van de sjabloon en de inverse structuur weergegeven in Fig. 6a gemeten vanaf de transversale SEM-afbeeldingen. We hebben histogrammen gemaakt die de gemeten waarden van de structurele afmetingen vertegenwoordigen (Fig. 6b) en samengevatte gemiddelde waarden en de berekende krimpfactoren in Tabel 2.

2D-beeldstructuur en histogrammen die de gemeten waarden van de structurele maten vertegenwoordigen. een Schematisch diagram van 2D-constructiehoogte en periodiciteit in de richting van de constructies in het vlak en (b ) histogrammen die de gemeten waarden vertegenwoordigen van de structurele afmetingen voor de sjabloon en de inverse structuur voor ZnO en SU-8

Uit deze resultaten bleek dat de krimpfactoren van de constructiehoogte en de periodiciteit in de richting van het vlak ongeveer 16% waren voor beide maten. In dit sjabloonproces zijn we van mening dat de krimp van van de oplossing afgeleid ZnO zelf niet dominant heeft bijgedragen aan de krimp van de resulterende 3D-structuur, omdat de structurele kenmerken sterk afhankelijk zijn van de SU-8-sjabloon die als startraamwerk werkt. Daarom geeft dit aan dat de van de oplossing afgeleide ZnO-krimp een effect heeft op de dikte van ZnO-nanoschillen en geen invloed heeft op de periodiciteit van de richting in het vlak voor de resulterende structuur. Bij het vervaardigen van nauwkeurige en nauwkeurige 3D-structuren is het dus belangrijk om rekening te houden met de krimpfactor. We vergeleken de krimpfactor van de structuurhoogte in deze studie met die in een vergelijkbare studie [23] met behulp van een polymeersjabloon en TiO2 voorloper. We ontdekten dat ons voorgestelde proces een verbetering laat zien in de krimpfactor van de constructiehoogte van 34% [23] tot 16%. Deze verbetering impliceert dat voorgecoate ZnO-precursor een belangrijke rol speelt als raamwerk voor inverse structuur tijdens het nabakken.

De reflectiespectra van de polymere sjabloon en de op nanoschaal gebaseerde 3D ZnO-structuur gemeten met UV-Vis-spectroscopie (aanvullend bestand 1:figuur S5). De reflectiepieken van de sjabloon en de 3D ZnO-structuur werden verkregen bij golflengten van respectievelijk 410 en 450 nm. Hoewel er geen reflectiepiek is die een fotonische bandgap impliceert, werd de reflectiepiek vergelijkbaar met die van de sjabloon - die wel 62% kan zijn - waargenomen. We evalueerden ook de elektronische bandgap van de ZnO vervaardigd door ons voorgestelde sjabloonproces van een gemeten transmissiespectrum, om te controleren of ZnO werd bereid vanuit het aspect van een optische eigenschap. Als resultaat bleek de elektronische bandgap van ZnO die een op nanoschaal gebaseerde 3D-structuur vormt 3,0 eV te zijn, wat werd bepaald aan de hand van de (αhν ) 2 vs foton-energie (hν ) plot (Extra bestand 1:Figuur S6). Deze waarde van de bandgap komt goed overeen met die van ZnO-nanostaafjes vervaardigd met de CBD-methode [47].

Conclusies

We hebben met succes een combinatie van nanopatronen in het nabijheidsveld en infiltratieprocessen uitgevoerd met behulp van uit oplossing afgeleide ZnO voor op nanoschaal gebaseerde 3D-periodieke structuur met structurele flexibiliteit en beheersbaarheid. Een nieuw infiltratieproces zonder defecte colloïdale sjablonen resulteerde in 3D-nanoschaalstructuren, vergelijkbaar met de structuren gevormd door een langzaam en duur ALD-proces. Onze studie onthulde het effect van het aantal cyclussen van het infiltratieproces op de structurele defecten en afmetingen van de resulterende 3D ZnO-structuren. We hebben aangetoond dat een uniek infiltratieproces nuttig is bij het creëren van een voorgevormde laag die werkt als een beschermende laag voor de sjabloon en het raamwerk voor de inverse structuur in plaats van het ALD-proces. EDX-analyse toonde een drastische afname van de hoeveelheid koolstof in de structuur na het nabakken, wat wijst op gelijktijdige verwijdering van de sjabloon en pyrolyse van de voorgecoate ZnO-precursor. We hebben ook met succes een significante verbetering bereikt in de krimpfactor van constructiehoogte in vergelijking met eerdere niet-vacuüminfiltratieprocessen. Bovendien verduidelijkte optische meting voor 3D ZnO-structuren de bandgap van ZnO experimenteel vanuit het transmissiespectrum. De op nanoschaal gebaseerde 3D-periodieke structuur en ons voorgestelde proces met hoge beheersbaarheid en flexibiliteit bij het ontwerpen van structurele afmetingen kunnen worden gebruikt voor de verdere ontwikkeling van verschillende toepassingen, waaronder energie-apparaten en sensoren.

Afkortingen

- 3D:

-

Driedimensionaal

- ALD:

-

Atoomlaagafzetting

- CBD:

-

Chemisch badafzetting

- CVD:

-

Chemische dampafzetting

- DSSC:

-

Kleurstofgevoelige zonnecellen

- EDX:

-

Energie-dispersieve röntgenspectrometrie

- MOD:

-

Organische afbraak van metaal

- PDMS:

-

Polydimethylsiloxaan

- PhC:

-

Fotonisch kristal

- PnC:

-

Fononisch kristal

- PnP:

-

Nabijheidsveld nanopatronen

- RIE:

-

Reactieve ionenetsing

- SEM:

-

Scanning elektronenmicroscopie

Nanomaterialen

- Stansen:een spoedcursus over dit fabricageproces

- Waterloze technologieën gebruiken in het verfproces

- Blog:inzicht in het fabricageproces van PDMS

- Wat is het fabricageproces van plaatwerk?

- Wat is het proces van plaatbewerking?

- Vervaardiging van besteld nanopatroon met behulp van ABC Triblock-copolymeer met zout in tolueen

- Directe groei van vederachtige ZnO-structuren door een eenvoudige oplossingstechniek voor fotodetectietoepassingen

- 9 voordelen van het gebruik van poedercoating in metaalproductie

- Een 3D-printer gebruiken om uw fabricageproces te verbeteren - Video

- Uw gids voor het knippen van metaalproductieprocessen

- 7 voordelen van het gebruik van poedercoatings bij fabricage