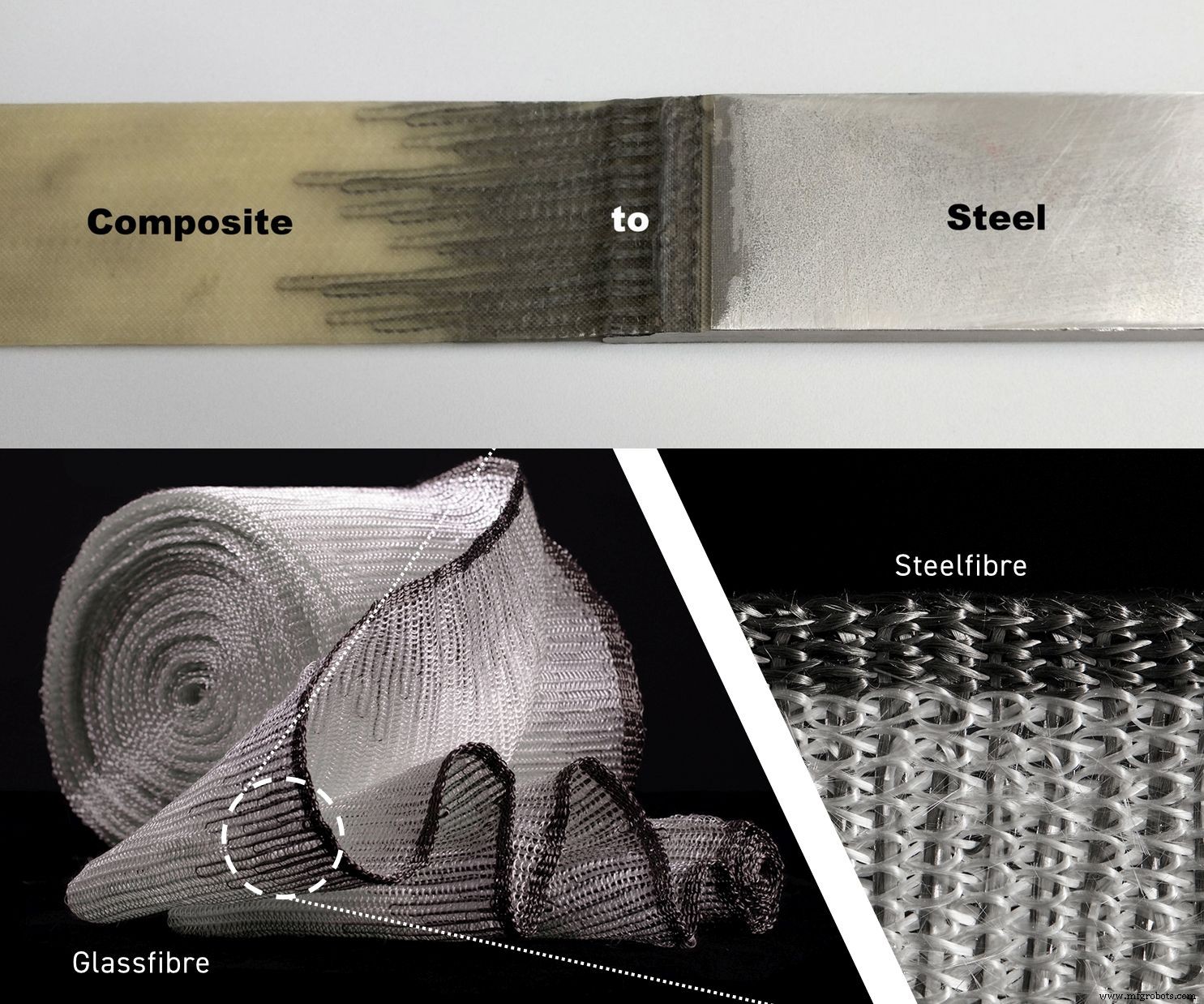

Composiet verbinden met staal

Deze blog is een aanvulling op mijn hoofdartikel van december 2019, "Het verwijderen van barrières voor het lichtgewicht maken van schepen met composieten", waarin ik nog een paar details en beelden deel.

HYCONNECT GmbH (Hamburg, Duitsland) is een startup opgericht door Dr. Lars Molter, een scheepsarchitect en tienjarige veteraan van het Center of Maritime Technologies (CMT, Hamburg, Duitsland), een R&D-centrum voor de Duitse maritieme industrie. “De Duitse bedrijven die megajachten en cruiseschepen bouwen, hebben allemaal hetzelfde probleem”, zegt Molter. “Hun klanten willen meer apparatuur, een ander dek, meer isolatie tegen geluid en temperatuur of nieuwe ontwerpkenmerken, zoals gebogen vormen en geïntegreerde verlichting. Zelfs als ze deze ontwerpen met aluminium of staal kunnen doen, is het zeer tijd- en kostenintensief.”

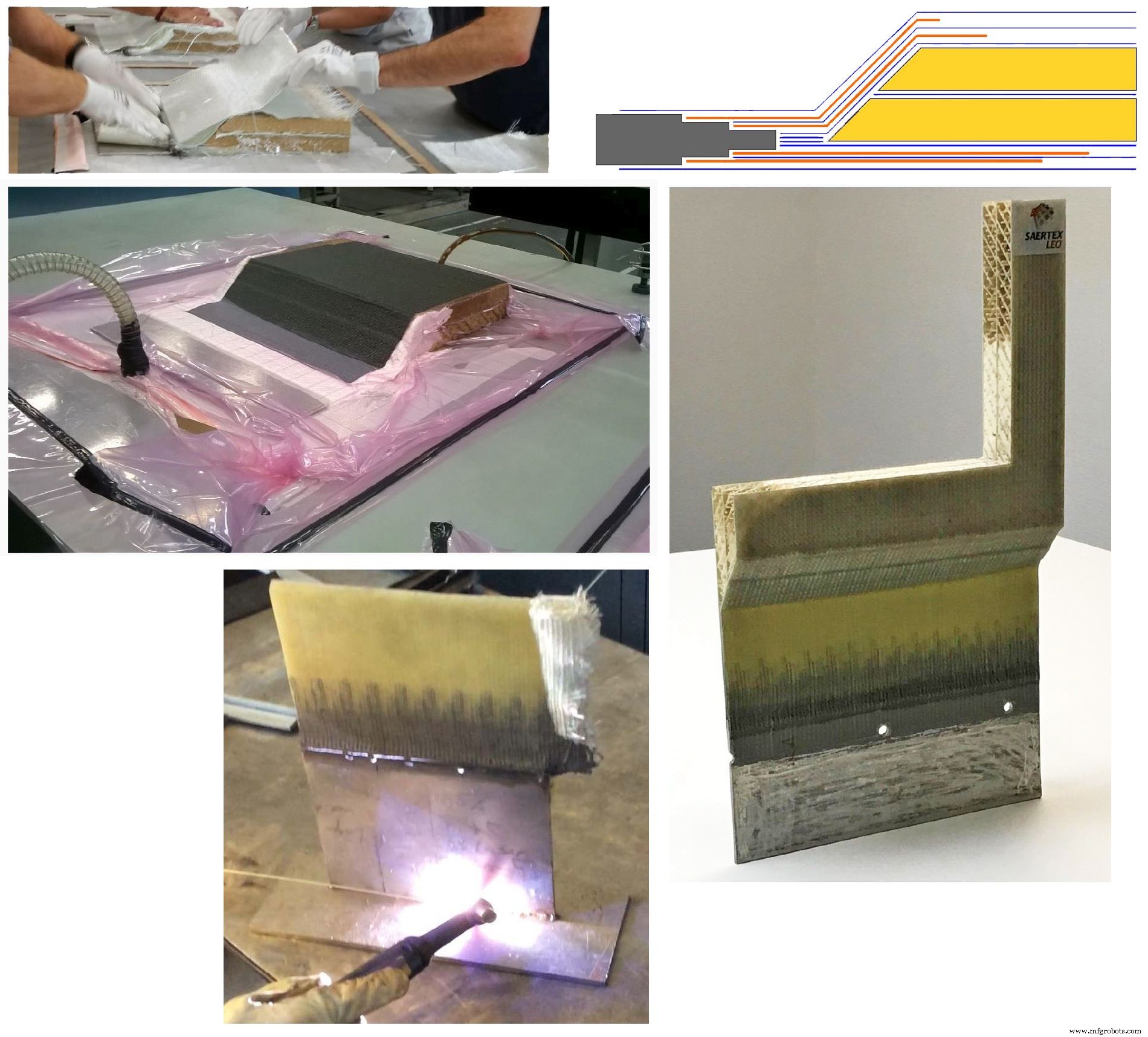

Schepen worden doorgaans gebouwd in blokken van gelaste stalen onderdelen voor een snellere montage, zoals hier weergegeven. Het FAUSST-verbindingssysteem maakt het mogelijk om grote composiet wandpanelen of andere constructies in deze stalen raamwerken te lassen, waardoor een lichtgewicht constructie wordt geboden met behulp van de huidige scheepsproductiemethoden. BRON | Meyer Werft

Problemen met lijmverbindingen in hybride structuren

Molter en vele anderen zien de voordelen die composieten kunnen bieden voor schepen, maar momenteel worden schepen in staal gebouwd. Velen werken aan de ontwikkeling van volledig composietschepen, maar in de tussentijd is er een grote kans om het scheepsgewicht en de emissies te verminderen met een verscheidenheid aan composietcomponenten. Een probleem is echter hoe ze met het stalen frame van het schip kunnen worden verbonden. "We hebben gekeken naar verlijming", legt hij uit, "maar er is geen gestandaardiseerd verbindingsontwerp dat je op alle schepen kunt gebruiken en er zijn geen algemene regels voor het aanbrengen van lijmverbindingen in SOLAS."

De Safety Of Life At Sea (SOLAS)-voorschriften, uitgevaardigd door de Internationale Maritieme Organisatie (IMO, Londen, V.K.), vereisten dat commerciële schepen tot 2002 in staal werden gebouwd, toen MSC/Circ. 1002 werd uitgegeven, waardoor alternatieve ontwerpen mogelijk waren. Deze alternatieven vereisen echter dat een risicoanalyse wordt uitgevoerd, waaruit blijkt dat het alternatieve ontwerp en de alternatieve constructie gelijkwaardig zijn aan staal - een proces dat lang, duur en op maat gemaakt is voor elk gebouwd schip.

"We hebben DNV GL gevraagd wat zij zouden goedkeuren voor verbindingen van ongelijksoortige materialen", zegt Molter. "Ze zeiden dat de primaire structuur doorgaans een mechanische bevestiging vereist; pure bonding zou niet gemakkelijk worden gecertificeerd zonder overtollige bevestigingsmiddelen.” Deze problemen met op maat gemaakte certificering en vereiste van regelgevende instanties voor overtollige bevestigingsmiddelen versus puur gebonden primaire structuren zijn identiek aanwezig in commerciële vliegtuigen. "Bovendien moet je bij verlijmen de omgeving en het proces beheersen", zegt hij, en hij merkt op dat dit moeilijk is te midden van het lassen en snijden dat typisch de scheepswerfconstructie domineert.

FAUSST-gewrichten

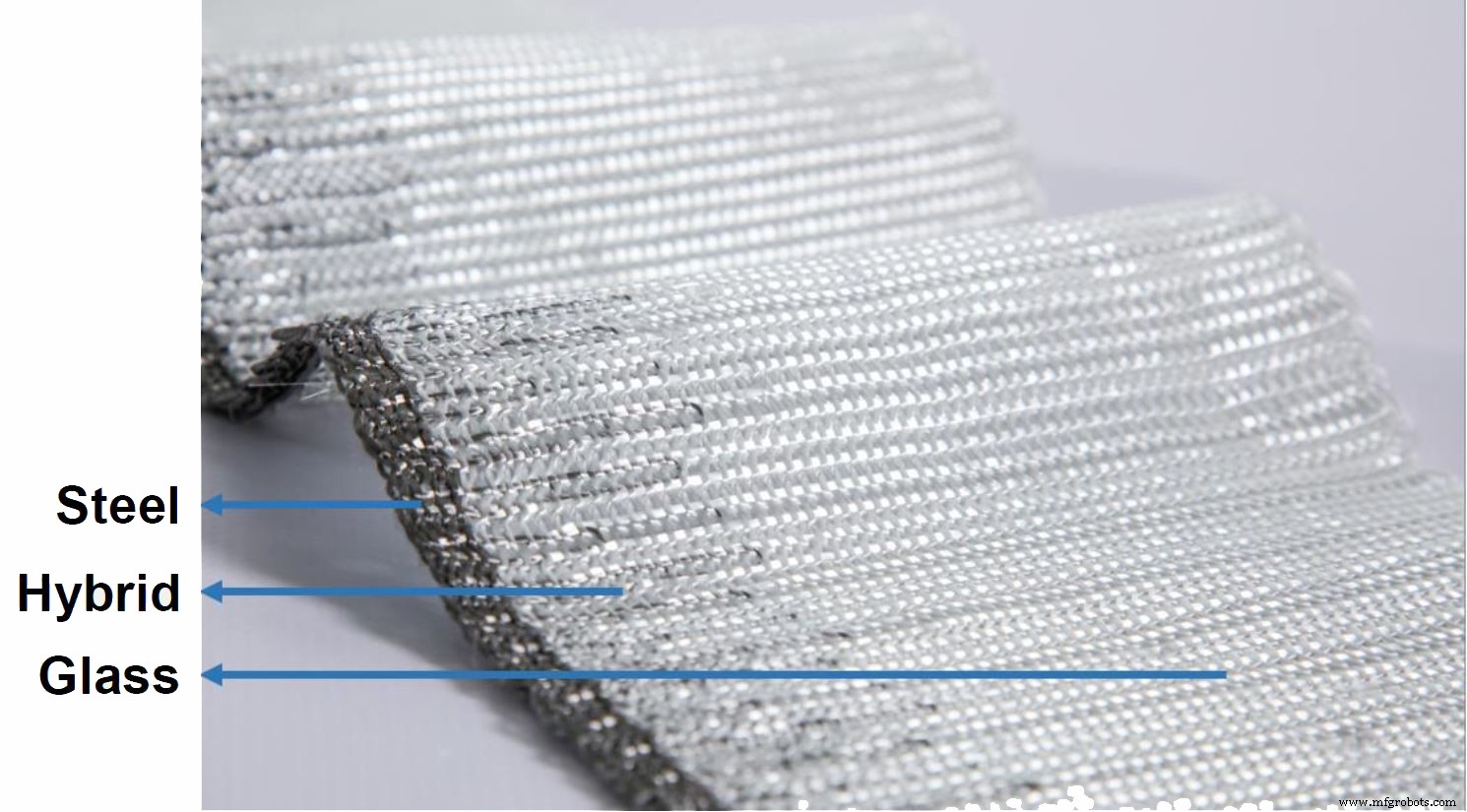

FAUSST hybride weefsel dat glasvezel en staalvezel combineert. BRON | Hyconnet

"Dus we hadden een oplossing zonder lijm nodig, maar met een mechanische bevestiging", zegt Molter. “We bleven ons afvragen hoe we vezels met metaal verbinden?” CMT zou dat beantwoorden in het door Duitsland gefinancierde FAUSST-project (Fiber and Steel Standard joint), dat in samenwerking met Fritz Moll Textilwerke (Altshausen, Duitsland) een hybride kettingbreisel ontwikkelde dat overgaat van 100% glasvezels naar 100% staal vezels.

De structuur van de stof is zo ontworpen dat de staal- en glasvezels meanderen en overlappen, wat zorgt voor een overdracht van de belasting door wrijving en vergrendeling op de kruispunten. Deze architectuur balanceert ook gebreide stof voor mechanische vergrendeling met unidirectionele vezels voor het dragen van belasting door de verbinding. De stof wordt geproduceerd met een elektronisch gestuurde breimachine met snelheden tot 100 meter/uur.

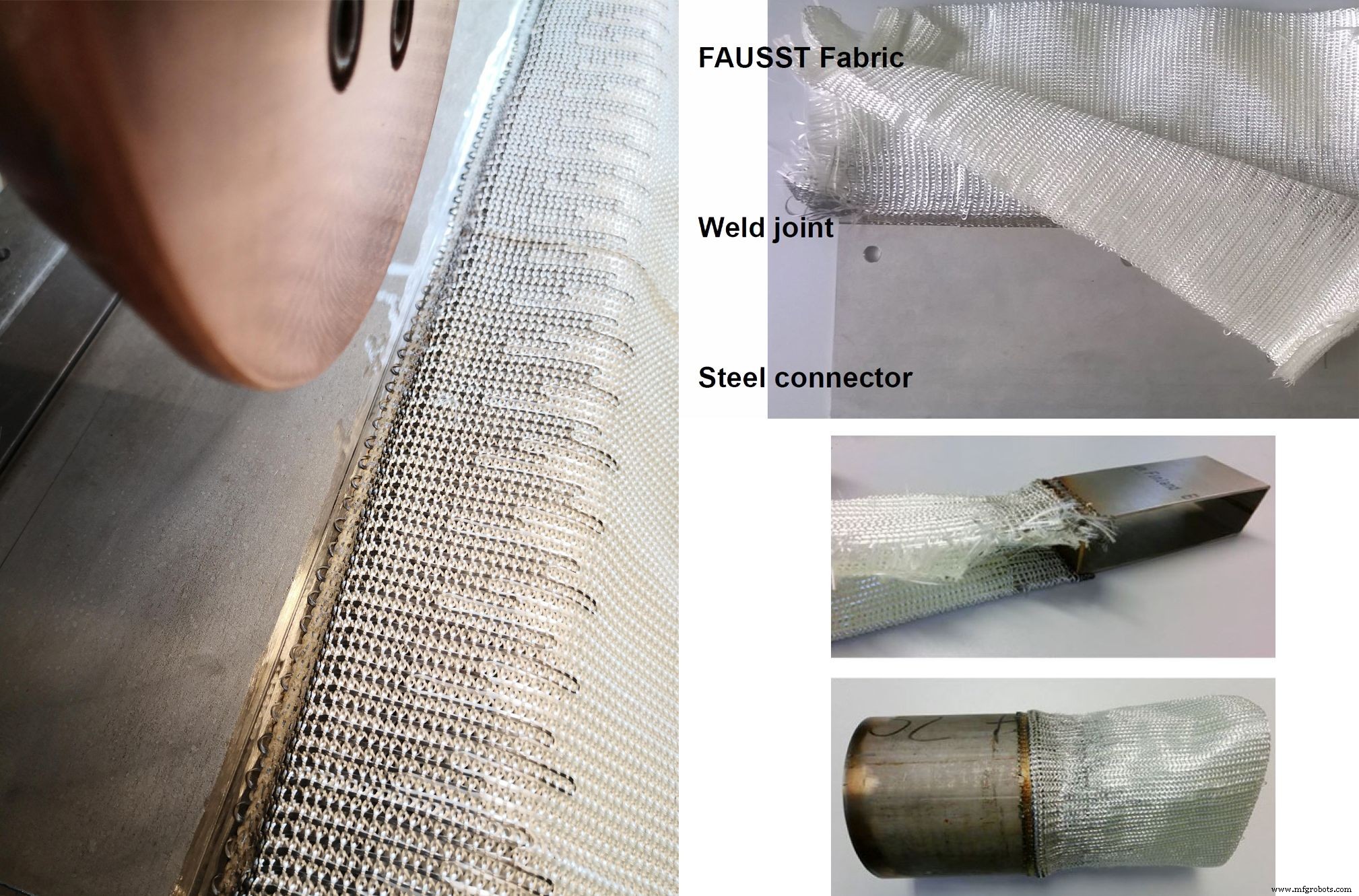

De volgende stap is om deze te bevestigen aan een metalen connector, dit kan een plaat of hol profiel zijn. De staalvezels worden aan de connector gelast door middel van weerstandsnaadlassen (perslassen) met een groot koperen elektrodewiel. Molter legt uit dat dit vergelijkbaar is met puntlassen in de auto-industrie, maar dan aangepast om een lange, doorlopende naad te produceren. Dit proces maakt een efficiënte productie mogelijk van FAUSST-connectoren met een of meerdere lagen stof met behulp van een robuust en bekend proces.

Hyconnect gebruikt naadlassen om FAUSST-weefsel te verbinden met stalen connectoren. BRON | Hyconnect.

Dit is wat HYCONNECT verkoopt:het weefsel gelast aan een stalen verbindingsstuk. "Een scheepswerf of zijn leverancier van composietconstructies besluit ons verbindingssysteem te gebruiken", legt Molter uit. “Ze specificeren de voegbelasting en het type stalen connector en wij ontwerpen en produceren vervolgens de FAUSST-verbinding. Dit is wat we leveren en dat gieten ze vervolgens in hun composietconstructies en de scheepswerf last deze vervolgens in het stalen frame van het schip.

Stijfheid en CTE-mismatch beheren

Er is een mismatch in stijfheid tussen de staalvezels en glasvezels in het FAUSST hybride weefsel. Molter legt uit dat dit enigszins wordt verzacht door de manier waarop de stof is vervaardigd, "gebruikmakend van 5-7 lagen waar garens in elkaar grijpen, en we variëren hoe ver de staalvezels zich uitstrekken in het glasvezelweefsel. Je wilt geen grote pieken in de lastoverdracht. We kunnen de stijfheid wijzigen door deze lagen en hun samenstellende vezels aan te passen, bijvoorbeeld het percentage en de richting van glasvezel, enz. " Extra vezels van ± 45° kunnen worden toegevoegd om hogere schuifspanningen aan te kunnen en helpen ook om de verschillende thermische uitzettingscoëfficiënten (CTE) tussen de stalen connector en glasvezelcomposiet te beheersen. "We kunnen ook ontwerpen voor hogere belastingen of speciale constructies door de dikte te versterken met getufte vezels", legt Molter uit.

Diktemismatch tussen de stalen connector en de vezelversterkte kunststof (FRP) moet ook worden aangepakt. "De neutrale as van beide materialen moet worden uitgelijnd", zegt Molter. "Dit wordt meestal bereikt door de rand van de stalen connector tot een conus van 30° te bewerken, waardoor in feite een conische verbinding ontstaat voor een efficiënte belastingoverdracht naar de FRP."

Hyconnect ontwerpt en produceert FAUSST-verbindingen, die vervolgens in composietstructuren worden gegoten en uiteindelijk in het stalen frame van een schip worden gelast. BRON | Hyconnect.

Ontwikkelen van een gestandaardiseerd verbindingssysteem

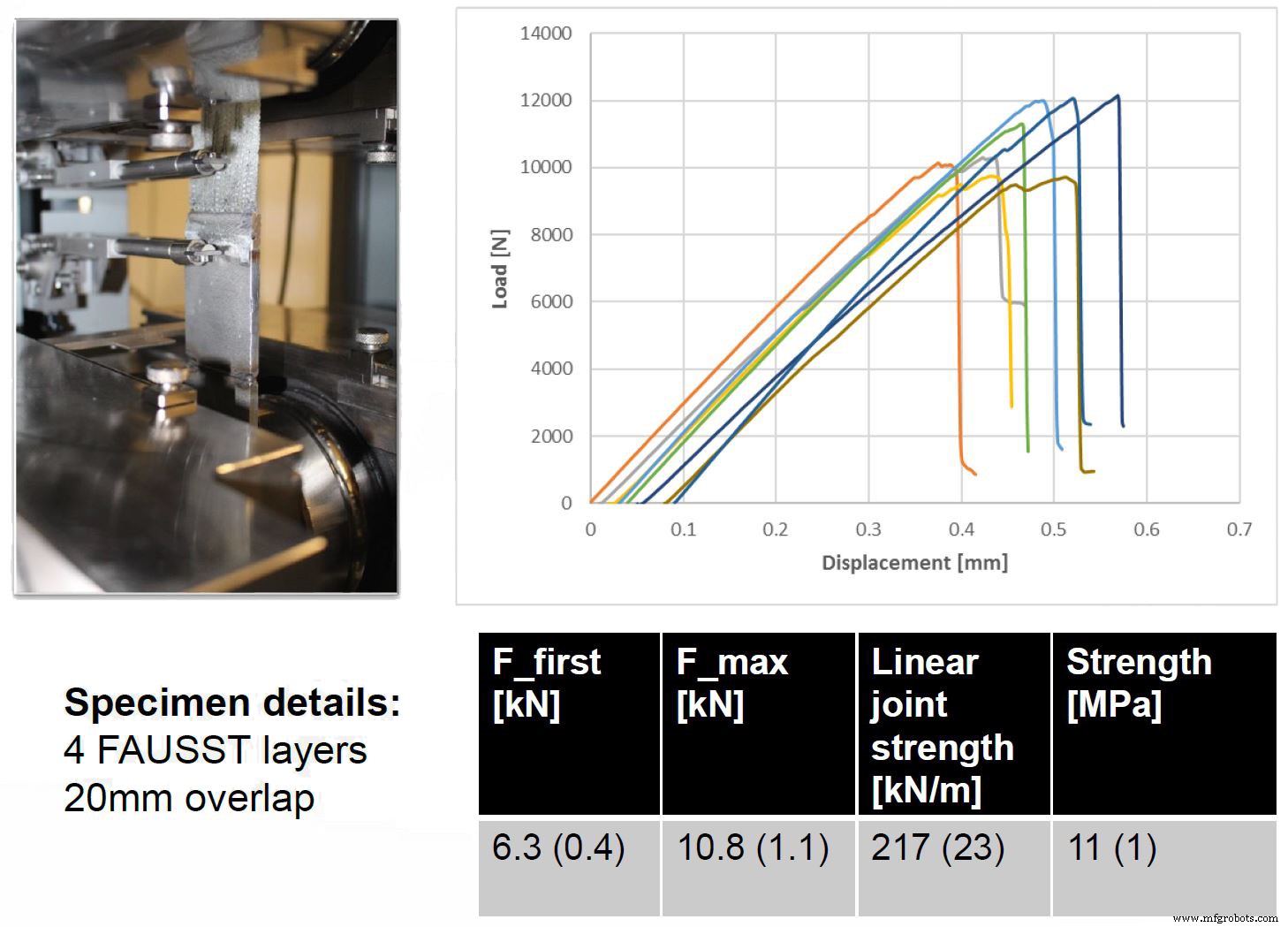

Molter verliet CMT en richtte in 2018 HYCONNECT op om de FAUSST-verbindingstechnologie te commercialiseren. Het bedrijf heeft met verschillende industriële partners en regelgevende instanties samengewerkt om tests uit te voeren en gezamenlijke ontwerpen te herhalen. Het doel is om een "familie" van FAUSST-verbindingsproducten te ontwikkelen. "Er is een lineaire toename van het draagvermogen door meer lagen FAUSST-stof aan te brengen", legt Molter uit. "Een basisproduct kan dus bestaan uit vier lagen FAUSST met een platte staaf van 1 meter eraan gelast, geschikt voor een bepaalde trek- en buigbelasting. Dan zouden er enkele producten beschikbaar zijn aan de linkerkant, met twee of drie lagen voor een lager draagvermogen, en sommige aan de rechterkant, zoals vijf of zes lagen voor een hoger draagvermogen. We zijn nog bezig met het afronden van deze details, maar het doel is een gestandaardiseerd, gebruiksvriendelijk systeem.”

Hyconnect-testen van verbindingen bestaande uit vier lagen FAUSST-stof leveren een sterkte van 217 kN/M voeringverbinding op. BRON | Hyconnect.

Mechanische karakterisering van de FAUSST-verbindingsproducten is nog in volle gang, maar Molter wijst erop dat ze concurrerend zijn met lijmverbindingen. "Ze maken ook 100% inspectie mogelijk met behulp van ultrasone of röntgentests van de las", voegt hij eraan toe. Prototypes worden momenteel geproduceerd voor geselecteerde klanten en zullen in 2020 worden opgeschaald.

Inmiddels heeft HYCONNECT ook interesse gekregen van automotive bedrijven en fabrikanten die geïnteresseerd zijn in railtoepassingen. "Er is potentieel om deze technologie te gebruiken voor metalen inzetstukken en we zien ook mogelijke toepassingen in de bouw", zegt Molter. “Steeds meer industrieën zien de waarde van hybride constructies en de mogelijkheid voor korte montagetijden met kant-en-klare halffabricaten.”

vezel