Aangepast gereedschap, werkstukhulp om rotoren in vorm te krijgen

Door een nauwkeuriger bewerkingsproces voor paring te ontwikkelen spiraalvormige rotoren, kunnen de supercharger-modellen van deze Whipple Supercharger efficiënter lucht in een motor persen voor meer pk's. Aangepaste werkstukopspaning en vormgereedschappen stellen het bedrijf in staat om superchargerrotoren in één opstelling nauwkeurig te frezen op de draaifrees met B-as.

Fresno's Whipple Superchargers, opgericht in 1987 door voormalig racecrew-chef en auto-eigenaar Art Whipple, produceert dubbelschroefs superchargers voor auto- en scheepvaartracers en anderen die de prestaties van hun motor willen verbeteren. Dit soort "power adders" (turbocompressoren en lachgas zijn andere) introduceren extra lucht in een motor die verder gaat dan wat de motor alleen kan trekken. Meer lucht betekent dat er meer brandstof kan worden toegevoegd, waardoor de cilinderinhoud en het vermogen van een motor aanzienlijk toenemen.

De sleutel hier is een nauwkeurige, contactloze ingrijping van twee spiraalvormige rotoren in de behuizing van de aanjager. Bij het Whipple-ontwerp heeft de mannelijke rotor drie spiraalvormige lobben en de vrouwelijke vier, legt Supercharger-ontwerper Garrett Bright uit. Deze draaien tegen elkaar in en uiterst nauw. Terwijl de lobben van elk langs de luchtinlaatpoorten bewegen, komt de lucht vast te zitten tussen de rotors en de behuizing. Rotorrotatie vermindert geleidelijk de ruimte die de lucht inneemt en comprimeert deze. De compressie gaat door totdat de binnenste lobruimte wordt blootgesteld aan een uitlaatpoort, waardoor de lucht hoger dan de atmosferische druk wordt afgevoerd naar het inlaatspruitstuk dat bovenop de motor zit.

De efficiëntie van de supercharger hangt af van de afdichtingseffectiviteit tussen de bijpassende rotoren en de behuizing. Voorheen had Whipple uitsluitend rotoren gebruikt die waren vervaardigd en geleverd door een extern bedrijf. Het gebruikt nog steeds de meegeleverde rotoren voor sommige van zijn supercharger-modellen. Het bedrijf is sindsdien echter begonnen met het in eigen huis ontwerpen en bewerken van zijn eigen rotoren, en het bewerkingsproces dat het heeft ontwikkeld, produceert meer cilindrische en nauwkeurige rotoren dan die van de leverancier, wat resulteert in supercharger-ontwerpen die 5% efficiënter zijn dan die met behulp van de meegeleverde rotoren.

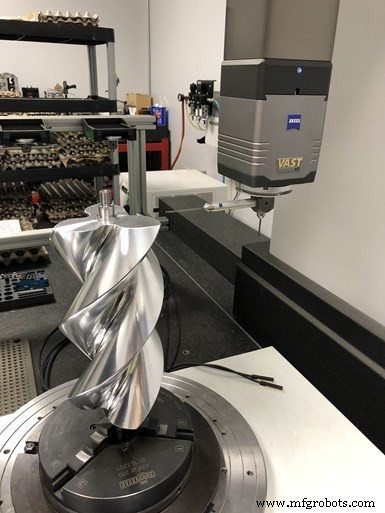

Met metingen op deze CMM kon Whipple bepalen de nauwkeurigheid van de geleverde rotoren en de rotoren in machines in eigen huis. Het doel is om een speling van 125 micron tussen de parende rotoren te bereiken, wat het nu kan bereiken met zijn interne multitask-bewerkingscapaciteiten.

Bright legt uit dat Whipple werd aangespoord om zijn eigen rotoren te bewerken nadat hij de resultaten had gezien van metingen van de rotors van zijn leverancier die waren genomen op zijn Zeiss Accura-coördinatenmeetmachine (CMM). Deze CMM beschikt over een draaitafel, evenals Zeiss' Vast-scantechnologie en Gear Pro-optie in de Calypso-meetsoftware. Bright zegt dat deze software bijzonder effectief is voor het meten van parende rotoren, omdat hij specifieke controlepunten kan toewijzen op de mannelijke en vrouwelijke spiraalvormige profielen van de rotor waar ze elkaar ontmoeten om de speling tussen de twee op die punten te bepalen. Hij bepaalde dat het profiel voor elke rotor ±63 micron moest zijn met als doel een speling van ongeveer 125 micron te bereiken. Whipple kreeg dat niet van zijn rotorleverancier.

Bewerking in huis halen

Het interne rotorbewerkingsproces van het bedrijf met behulp van vormgereedschap is vergelijkbaar met dat van zijn leverancier, maar met aanpassingen aan het werkstuk om de stijfheid te vergroten.

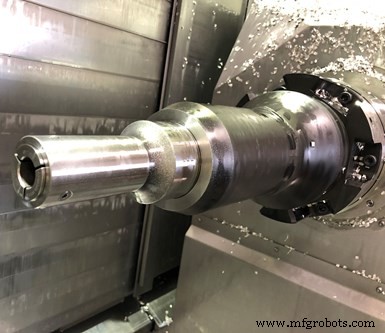

Als een operator 6061 aluminium rotor blank in de draaifrees, de hoofdspil van de machine en vervolgens de subspilklem op de uitstekende stalen astappen van de as.

De machine die het enkele jaren geleden voor deze toepassing kocht, is een Mazak Integrex e-420H-S II draaifrees met B-as freeskop. In feite draait deze draaifrees niet.

Cilindrische 6061 aluminium rotorbladen worden eerst in de lengterichting in het midden geboord op een andere machine, zodat er een stalen as in kan worden geperst. Terwijl een operator een plano in de Integrex laadt, de hoofdspil van de machine en vervolgens de subspil klemt op de uitstekende tappen van de as. Vervolgens wordt de B-as van de machine drastisch gekanteld om een aangepast vormgereedschap te oriënteren dat in die hoek overeenkomt met het gewenste rotorgroefprofiel. Ten slotte wordt het draaiende vormgereedschap langs de Z-as verplaatst terwijl de rotor langzaam wordt geroteerd om elke fluit in meerdere passen te maken.

Aanvankelijk gebruikte Whipple ER-spantangen met verlengde lengte, pullback-stijl om de astappen vast te klemmen. De verlengde lengte was nodig om de plano's weg van de subspil te plaatsen om voldoende speling te bieden voor de B-as-spil om zo ver over de boorkop van de subspindel te kantelen als nodig was om het vormgereedschap op te nemen. De pullback-functionaliteit van die spantangen maakte het laden van rotorbladen echter tijdrovend en uitdagend. Het aandraaien van de spantang (resulterend in terugtrekken) zorgde voor een overmatige belasting van de hoofdspil, wat betekent dat de W-as subspil moest worden ingetrapt om de belasting te helpen uitbellen. Anders kan er gebabbel of een slechte oppervlakteafwerking ontstaan. Als gevolg hiervan zouden operators voortdurend klemmen en opnieuw spannen totdat het grootste deel van de lading was geëlimineerd, wat doorgaans 10 minuten duurde. Bovendien verving Whipple voortdurend spantangen vanwege de slijtage die ze ondervonden door zo vaak vast en los te draaien.

In tegenstelling tot de eerder gebruikte ER-spantangen, spantangen met een lengte trekken de werkstukken niet terug en belasten de hoofdspil niet die zou moeten worden geëlimineerd. Hierdoor werden de opstellingen teruggebracht van 10 naar twee minuten.

Op advies van Kellen Bush, de applicatie-engineer van Mazak die samen met Whipple aan dit project werkte, nam het bedrijf contact op met Hainbuch om een alternatieve aanpak voor werkhouding te bedenken. Hainbuch Sales Manager Tom Chambers legt uit dat de op maat gemaakte werkstukopspanningsoplossing van het bedrijf niet alleen het grotere bereik biedt dat nodig is om de B-as van de machine zonder interferentie in de vereiste hoek te laten kantelen, maar ook een hogere stijfheid biedt terwijl omschakelingen worden vereenvoudigd. Dit is grotendeels mogelijk omdat spantangen met dode lengte worden gebruikt in plaats van pullback-types. Chambers zegt dat spantangen met dode lengte "in de ruimte klemmen", wat betekent dat de rotorbladen niet zullen bewegen wanneer de spantangen worden vastgeklemd. Als gevolg hiervan wordt er geen extra belasting op de hoofdspil uitgeoefend die zou moeten worden uitgebuit. Omschakelen duurt nu slechts twee minuten.

De Kyocera Unimerco-vormgereedschappen die Whipple gebruikt om zijn rotoren te bewerken (net als de rotorleverancier van Whipple) worden eigenlijk niet vaak gebruikt voor het snijden van metaal. Anders Varga, verkoopmanager voor Kyocera Unimerco, zegt dat dit type gereedschap doorgaans wordt gebruikt voor het zagen van hout, composieten en andere vezelige materialen. Dit komt voornamelijk door de hoeveelheid druk die op het gereedschap zou worden uitgeoefend als gevolg van het hoge contactoppervlak tussen een metalen werkstuk en lange snijkanten van de wisselplaat. Dat deze gereedschappen kunnen worden gebruikt in deze rotorbewerkingstoepassing spreekt voor de stijfheid van de machine met Capto-spilinterface en de aangepaste werkstukopspanning.

Het gebruik van vormgereedschappen die overeenkomen met het spiraalvormige fluitprofiel van de rotor (profielen die Bright heeft verfijnd) elimineert polijsten dat nodig zou kunnen zijn als meerdere vingerfrezen werden gebruikt om de groeven te snijden. De rotoren zijn zo bewerkt dat hun lobben zo groot mogelijk zijn, maar iets ondermaats om een latere gepatenteerde coating mogelijk te maken. Whipple houdt doorgaans twee voorbewerkingsgereedschappen en drie afwerkingsgereedschappen bij de hand voor zowel mannelijke als vrouwelijke rotoren. De gereedschappen maken gebruik van ongecoate hardmetalen inzetstukken met microkorrels. De inzetstukken voor de voorbewerkingsgereedschappen zijn met schroeven aan de gereedschapslichamen bevestigd; afwerkingsgereedschappen zijn eraan gesoldeerd.

Door formuliertools te gebruiken, heeft Whipple geen om secundaire afwerking uit te voeren zoals het zou zijn als het vingerfrezen zou gebruiken om de rotorgroeven te maken.

Nu bereikt dit bewerkingsproces niet alleen Bright's doel van 125 micron speling tussen parende rotoren, maar is de end-to-end rotorcilinder ook consistenter. Hij zegt dat met de originele werkstukopspanning het verschil in cilindriciteit van het ene uiteinde van een rotor in vergelijking met het andere wel 10 micron zou kunnen zijn. Dat is teruggebracht tot 1 micron. Rotorcyclustijden zijn ook iets sneller. Cyclustijden voor een mannelijke rotor zijn 14 minuten en een vrouwelijke rotor duurt 20 minuten. Maar voor Whipple is dit jus. De belangrijkste doelen waren het bereiken van een hogere precisie bij het machinaal bewerken van de rotor en het versnellen van omschakelingen, die het beide heeft gerealiseerd.

Industrieel materiaal

- Mecademic Robotics breidt uit naar enorme markten met zijn kleine robot

- Schilling Robotics integreert Energid-software in zijn Gemini-onderwaterrobot

- Snelle gereedschapsservice en de effectieve toepassingen ervan

- Hoe 3D-geprinte tooling de toekomst van prototyping kan vormgeven

- Gereedschap voor machines van het Zwitserse type

- De moeilijke dingen omdraaien

- Lean verbindingen maken

- Denk je eraan om met Live Tooling aan de slag te gaan? Dit is wat u moet weten

- 5 belangrijkste voordelen van op maat gemaakte metaalfabricage:

- Wat is Kevlar? Een korte handleiding

- TE Connectivity brengt productieautomatisering in de praktijk tijdens zijn digitale transformatie