Waterjet - versterker versus directe aandrijving Wat is beter?

Dit argument is waarschijnlijk zo oud als de pomptechnologie zelf;

'Wat is beter een Intensifier-stijl of een Direct Drive-pomp?'

Hoewel versterkerpompen door veel meer waterstraalfabrikanten worden gebruikt, kunnen de voordelen en eenvoud van het direct aangedreven ontwerp niet worden genegeerd, en hoewel er fabrikanten zijn die beide (Flow Corp.) ontwerpen maken en aanbieden, gebruiken de meeste fabrikanten alleen gemakkelijk verkrijgbare "off the shelf” pompen in de stijl van versterkers die doorgaans zijn ontworpen en gebouwd door een derde partij (zoals KMT Waterjet, Accustream en American Waterjet). Helaas gebruikt een van de meest succesvolle merken, Omax, alleen Direct-Drive stijl pumps. Waarom? Wat maakt het ene pompontwerp beter dan het andere? Waarom zou je een ander ontwerp nodig hebben?

In dit artikel de experts van Southern Fab duik diep in het mysterie achter de kracht van de meest populaire waterstraalsnijsystemen die momenteel op de markt zijn. We ontdekken wat deze pompen anders maakt in ontwerp, prestaties en zelfs onderhoud, waarbij we zowel hun sterke als hun zwakke punten blootleggen.

Intensifier Style Pumps

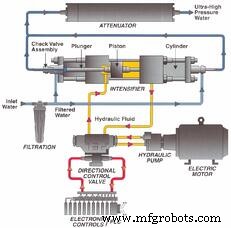

Een pomp in versterkerstijl gebruikt de kracht van hydrauliek om te "intensiveren ” de waterdruk, meestal in een verhouding van 20:1 Het ontwerp begint met een elektrische (of gas-/dieselmotor) die een hydraulische pomp laat draaien en een hydraulische oliedruk van ongeveer 3000 PSI produceert. In de onderstaande afbeelding wordt de hydraulische oliedruk vervolgens naar de middelste kamer van een lange gepantserde cilinder geleid die we de "Intensifier noemen. ” het is daar dat de hydraulische oliedruk een zuiger (of biscuit zoals het wordt genoemd) naar links en rechts van richting beweegt en stroomt zodra de zuiger een sensor passeert.

Een pomp in versterkerstijl gebruikt de kracht van hydrauliek om te "intensiveren ” de waterdruk, meestal in een verhouding van 20:1 Het ontwerp begint met een elektrische (of gas-/dieselmotor) die een hydraulische pomp laat draaien en een hydraulische oliedruk van ongeveer 3000 PSI produceert. In de onderstaande afbeelding wordt de hydraulische oliedruk vervolgens naar de middelste kamer van een lange gepantserde cilinder geleid die we de "Intensifier noemen. ” het is daar dat de hydraulische oliedruk een zuiger (of biscuit zoals het wordt genoemd) naar links en rechts van richting beweegt en stroomt zodra de zuiger een sensor passeert.

Aan de zuiger is een zuiger bevestigd met een diameter die 20X kleiner is dan de zuiger zelf. De plunjer werkt in een afzonderlijk afgesloten hogedrukkamer terwijl hij water naar binnen trekt tijdens de terugtrekcyclus en vervolgens, met behulp van de 20:1 verhouding, het water samenperst, waardoor "Intensivering ” de druk tot 60.000 PSI of hoger. Deze actie cycli ongeveer 1 slag per seconde (afhankelijk van  in de stijl van de versterker) het sturen van water onder hoge druk naar een opslagtank genaamd de Attenuator, een apparaat dat bedoeld is om te verzachten de drukpieken van de strijkende plunjers en zorgen voor een soepelere, gelijkmatige drukstroom naar de snijkop.

in de stijl van de versterker) het sturen van water onder hoge druk naar een opslagtank genaamd de Attenuator, een apparaat dat bedoeld is om te verzachten de drukpieken van de strijkende plunjers en zorgen voor een soepelere, gelijkmatige drukstroom naar de snijkop.

De drukken die worden gegenereerd op pompen van het type Intensifier variëren van 40 KPSI (40.000 PSI) tot wel 100 KPSI en terwijl de druk op het type intensifier eenvoudig kan worden verhoogd door een verandering in de verhouding van de zuiger tot plunjermaat en/of in de geproduceerde hydraulische oliedruk, inherent resultaat is dat er minder volume water wordt geproduceerd als de druk toeneemt. Ook moet worden opgemerkt dat hoe hoger de gegenereerde druk, hoe sneller de interne pompcomponenten slijten en defect raken. Deze frequentere onderhoudscycli, in combinatie met de hogere onderdeelkosten en de uitvaltijd voor reparatie, maken deze "Ultra-Hoge Druk"-pompen geweldig op papier, maar schieten vaak tekort in de praktijk. Ook moet nogmaals worden opgemerkt dat de reactie van toenemende druk vermindert het watervolume dat bij deze ultrahoge drukken wordt gecreëerd, waardoor de snijefficiëntie op de lange termijn nog verder wordt verminderd.

Voordelen van de versterkerstijl

- Hogere drukken beschikbaar tot 100.000 PSI

- Constante druk wordt gehandhaafd

- Werkt alleen wanneer druk nodig is

Nadeel van de versterkerstijl

- Hydraulisch systeem moet worden gekoeld door 2-3x het geproduceerde snijwater te gebruiken of door een groot koelsysteem te gebruiken

- Ruis:versterkers zijn 2-3x luider dan een vergelijkbaar Direct-Drive-systeem

- De efficiëntie wordt verminderd door het gebruik van hydrauliek met ongeveer 30-40% ten opzichte van die van Direct Driven-opties.

- Ultrahogedruksystemen hebben hoge uitvalpercentages en voortijdige slijtage van 200-300 uur op verbruiksartikelen.

Direct Drive-stijlpompen

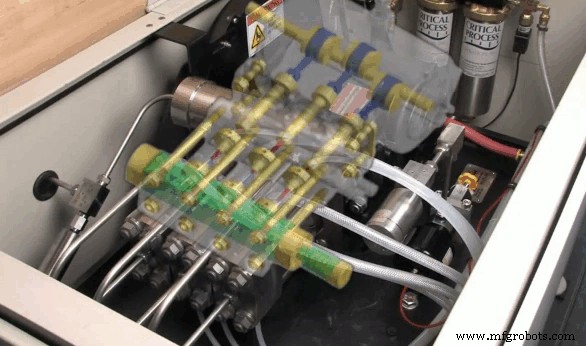

Direct Drive-pompen werken op een manier die inherent efficiënter is dan zijn tegenhanger, de pomp met versterkerstijl, maar  beperkt de algehele drukoutput. Het ontwerp is eenvoudiger, vereist minder bewegende delen en wordt vaak een "hogedrukreiniger"-pomp genoemd omdat ze op precies dezelfde manier werken (hoewel de Waterjet-pompen van een sterk verbeterd ontwerp zijn). De direct-drive-stijl wordt ook vaak de "krukas" -stijlpomp genoemd, omdat deze een door een motor aangedreven "krukas" gebruikt om 3 zuigers snel achter elkaar te bewegen om water in te nemen en onder druk te zetten. Aangezien er altijd een van de 3 cilinders in de compressiecyclus is, is het niet nodig dat de "verzwakker" de druk vasthoudt en conditioneert zoals bij de pompen van het type Intensifier. De geproduceerde waterdruk is van constante druk.

beperkt de algehele drukoutput. Het ontwerp is eenvoudiger, vereist minder bewegende delen en wordt vaak een "hogedrukreiniger"-pomp genoemd omdat ze op precies dezelfde manier werken (hoewel de Waterjet-pompen van een sterk verbeterd ontwerp zijn). De direct-drive-stijl wordt ook vaak de "krukas" -stijlpomp genoemd, omdat deze een door een motor aangedreven "krukas" gebruikt om 3 zuigers snel achter elkaar te bewegen om water in te nemen en onder druk te zetten. Aangezien er altijd een van de 3 cilinders in de compressiecyclus is, is het niet nodig dat de "verzwakker" de druk vasthoudt en conditioneert zoals bij de pompen van het type Intensifier. De geproduceerde waterdruk is van constante druk.

Omdat deze pompen geen hydraulisch systeem hebben, zijn er geen grote waterkoelsystemen nodig om de pomp koel te houden. Er wordt alleen een kleine koelmachine aanbevolen om de temperatuur van het inkomende water te verlagen om de levensduur van de afdichting en de keerklep te verbeteren.

Illustratie en pompfoto met dank aan Omax Corp.

Illustratie en pompfoto met dank aan Omax Corp.

Voordelen

-

Elektrisch efficiënt ontwerp

-

Geen koelsysteem nodig

-

Stille werking

-

Verkrijgbaar in pk's vanaf 5 pk en enkelfasig voor gebruik thuis/hobbyist

Nadelen

-

Beperkte druk (60KPSI Max)

-

De druk neemt af naarmate de bewerking een aanpassing van de voedingssnelheid of het toerental vereist om de snijkwaliteit te behouden

-

Druk verlagen/verhogen vereist toerentalaanpassing

Overzicht:

Hoe verschillend de twee technologieën ook lijken, versterkerpompen en krukpompen delen hetzelfde pompprincipe:een plunjer wordt in een gesloten kamer geduwd om de druk te verhogen en vloeistof via een uitlaatterugslagklep te verdrijven; als de richting van de plunjer wordt omgekeerd, komt vloeistof onder lage druk de kamer binnen via een inlaatterugslagklep. In beide gevallen zorgt de continu heen en weer gaande plunjer voor de pompwerking. Het verschil tussen de twee technologieën is simpelweg de manier waarop de plunjer wordt bewogen. De pomp met directe aandrijving maakt gebruik van een kruk die vergelijkbaar is met die van een automotor, terwijl de pomp met versterker de plunjer aandrijft met een hydraulische cilinder, via olie onder druk.

In beide pompontwerpen, als u het beschikbare bedrijfsvermogen verhoogt, verhoogt u het watervolume bij de gegeven druk en dat kan op zichzelf uw snijprestaties aanzienlijk verbeteren. Als alle andere factoren gelijk zijn, geldt bijvoorbeeld het volgende:

Pompmaat

30 pk

50 PK

Uitgang pompdruk

60KPSI

60KPSI

Volume-uitgang

0,6 GPM

1.2 GPM

Grootte opening

0,011”

0,014”

Materiaaltype/dikte

AL / 0,25”

AL / 0.25”

Snijkwaliteit

3

3

Schuurrendement

1LB p/min

1LB p/min

Voedingssnelheid

23,63 IPM

33,63 IPM

*Prestatiegegevens behaald met de American Waterjet - Geomate™ Cut Calculator-software

In het bovenstaande voorbeeld wordt een hogere snijsnelheid van meer dan 40% bereikt door simpelweg het aantal pk's te verhogen, waardoor het beschikbare watervolume bij die druk toeneemt. Die actie alleen kan niet alleen de snijsnelheden verhogen, maar ook de prestaties verbeteren, terwijl de bedrijfs- en onderhoudskosten binnen redelijke grenzen blijven. Negatief toenemende druk leidt inderdaad tot hogere snelheden, maar vermindert de hoeveelheid beschikbaar water die bij die druk wordt geproduceerd en vermindert daardoor de algehele efficiëntie. Ook verhogen deze ultrahoge drukken de slijtage aanzienlijk, waardoor de levensduur van de onderdelen van uw hogedruksysteem aanzienlijk wordt verkort.

Met beide pompontwerpen is er in de loop der jaren grote vooruitgang geboekt op het gebied van prestaties, efficiëntie en betrouwbaarheid. Beide ontwerpen zullen de prestaties van uw waterstraalsnijsysteem nog vele jaren geven en hoewel de opties in Pump Type een hype zijn, moet u er rekening mee houden dat de meest effectieve manier om efficiënt EN betaalbaar te snijden op een waterstraal is om uw paardenkracht te verhogen, NIET uw druk.

Als u met een van onze experts wilt bespreken hoe een Waterjet Cutting System voor uw toepassing kan werken, of als u wilt bespreken hoe u de mogelijkheid aan uw volgende machine kunt toevoegen, neem dan contact op met de experts van Southern Fabricating Machinery Sales vandaag! Bel ons rechtstreeks op 813-444-4555 of bezoek ons op internet op WWW.SOUTHERNFABSALES.COM

Nu op zoek naar een Waterjet? Bekijk onze selectie van 2,3- en 5-assige waterstraalsnijsystemen HIER

Bezoek ons Waterjet Technical Reference-gedeelte HIER en meld u aan om artikelen zoals deze per e-mail te ontvangen wanneer ze worden gepubliceerd.

Vind je dit bericht leuk? U zult ook genieten van:

Waterjets 101:schurende waterstraalbewerking

Hoe u de juiste waterstraalsnijmachine kiest

Granaatverwijderingsopties voor waterstraaloperators

Industrieel materiaal

- Applicatieverhalen:automatiseringsvoordelen benadrukken

- ActiveCare Direct vs. CareTrack – wat past bij uw wagenparkbeheer?

- Waarom druk van belang is bij schurend waterstraalsnijden?

- Poedercoating versus metaal verven:welke is beter?

- Trommelrem versus schijfrem:wat is beter?

- Plasmasnijden versus lasersnijden:welke fabricagetechniek is beter?

- Waterjet:de meest veelzijdige tool in de winkel

- Wat is de optimale waterstraalsnijdruk?

- Wat is beter, een 3-assige, 4-assige of 5-assige CNC-machine?

- Hoe waterstraalsnijden helpt bij het stimuleren van innovatie in de geneeskunde

- Een vergelijking van direct aangedreven spindel en riemaangedreven spindel