Hoe de geometrieën van boorstaven van invloed zijn op snijbewerkingen

Kotteren is een draaibewerking waarmee een machinist een reeds bestaand gat groter kan maken door meerdere iteraties van inwendig kotteren. Het heeft een aantal voordelen ten opzichte van traditionele methoden voor het afwerken van gaten:

- De mogelijkheid om op een kosteneffectieve manier een gat te maken buiten de standaard boormaten

- Het creëren van preciezere gaten, en dus nauwere toleranties

- Een betere afwerkingskwaliteit

- De mogelijkheid om meerdere dimensies te creëren binnen de boring zelf

Volhardmetalen boorbaren, zoals die worden aangeboden door Micro 100, hebben een paar standaardafmetingen die het gereedschap basisfunctionaliteit geven bij het verwijderen van materiaal uit een inwendige boring. Deze omvatten:

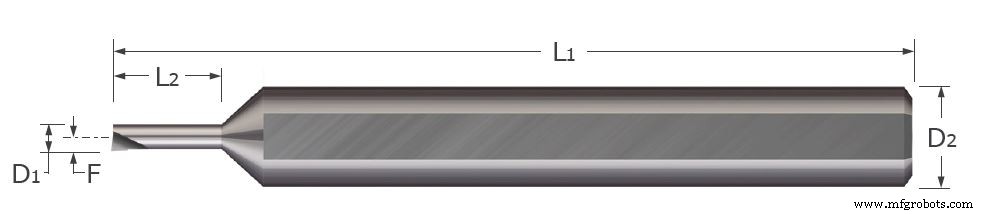

Minimale boordiameter (D1) :De minimale diameter van een gat om het snijuiteinde van het gereedschap volledig naar binnen te laten passen zonder contact te maken aan weerszijden

Maximale boordiepte (L2) :Maximale diepte die het gereedschap kan bereiken in een gat zonder contact met het schachtgedeelte

Schachtdiameter (D2) :Diameter van het deel van het gereedschap dat in contact komt met de gereedschapshouder

Totale lengte (L1) :Totale lengte van het gereedschap

Centerline Offset (F):De afstand tussen de punt van een gereedschap en de as van de middellijn van de schacht

Gereedschapsselectie

Om doorbuiging van het gereedschap en daarmee het risico van gereedschapsbreuk te minimaliseren, is het belangrijk om een gereedschap te kiezen met een maximale boordiepte die slechts iets groter is dan de lengte die het bedoeld is om te snijden. Het is ook gunstig om de kotterbaar- en schachtdiameter te maximaliseren, omdat dit de stijfheid van het gereedschap vergroot. Dit moet worden afgewogen met voldoende ruimte voor chips om te evacueren. Deze balans komt er uiteindelijk op neer dat de stof verveeld raakt. Een harder materiaal met een lagere voeding en een lagere snedediepte heeft mogelijk niet zoveel ruimte nodig om spanen te evacueren, maar heeft mogelijk een groter en stijver gereedschap nodig. Omgekeerd zal een zachter materiaal met agressievere loopparameters meer ruimte nodig hebben voor spaanafvoer, maar wellicht niet zo stijf gereedschap.

Geometrieën

Bovendien hebben ze een aantal verschillende geometrische kenmerken om de drie soorten krachten die tijdens dit bewerkingsproces op het gereedschap inwerken, adequaat aan te kunnen. Tijdens een standaard kotterbewerking is de grootste van deze krachten tangentieel, gevolgd door voeding (soms axiaal genoemd) en tenslotte radiaal. Tangentiële kracht werkt loodrecht op het harkoppervlak en duwt het gereedschap weg van de middellijn. Voedingskracht veroorzaakt geen doorbuiging, maar duwt terug op het gereedschap en werkt evenwijdig aan de middellijn. Radiale kracht duwt het gereedschap naar het midden van de boring.

De geometrische kenmerken van een saaie balk definiëren:

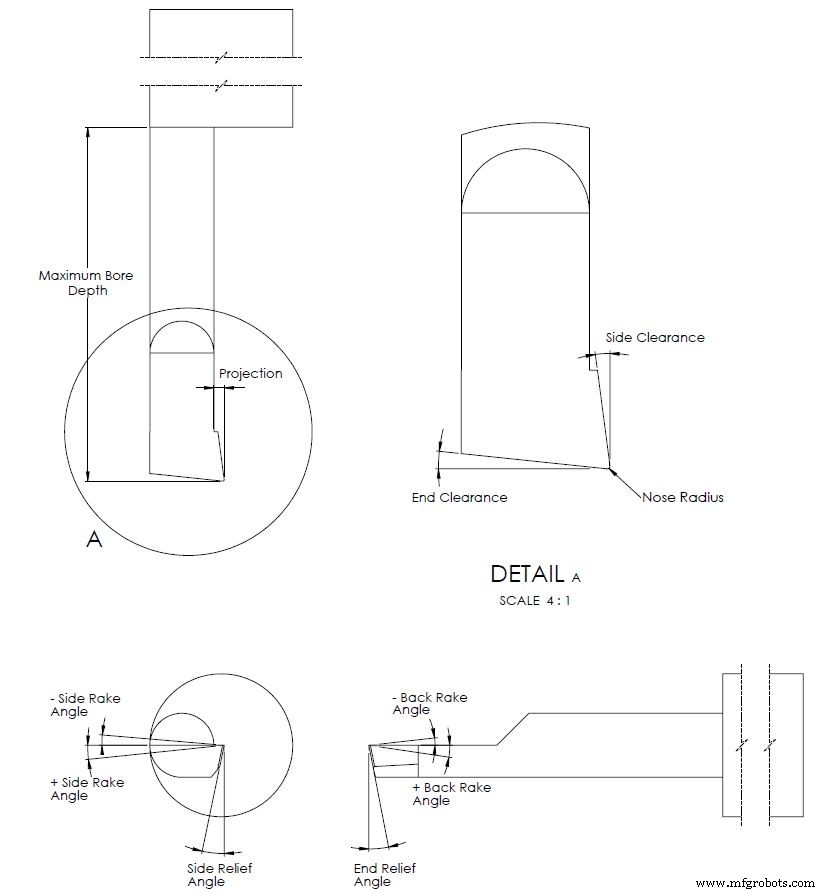

Neusstraal :de ronding van het snijpunt van een gereedschap

Zijwaartse vrije ruimte (radiale vrije ruimte) :De hoek die de helling van de neus meet ten opzichte van de as evenwijdig aan de middellijn van het gereedschap

Einde speling (axiale speling) :De hoek die de helling van het eindvlak meet ten opzichte van de as die loodrecht op de middellijn van het gereedschap loopt

Zijdelingse hellingshoek :De hoek die de zijwaartse helling van het zijvlak van het gereedschap meet

Terughellingshoek :De hoek die de mate meet waarin de achterkant gekanteld is ten opzichte van de middellijn van het werkstuk

Zij-ontlastingshoek :De hoek die meet hoe ver de onderkant van het werkstuk is gekanteld

Einde reliëfhoek :De hoek die de helling van het eindvlak meet ten opzichte van de lijn die loodrecht op de middenas van het gereedschap loopt

Effecten van geometrische kenmerken op snijbewerkingen:

Neusstraal :Een grote neusradius maakt meer contact met het werkstuk, verlengt de levensduur van het gereedschap en de snijkant en zorgt voor een betere afwerking. Een te grote radius leidt echter tot klapperen omdat het gereedschap meer wordt blootgesteld aan tangentiële en radiale snijkrachten.

Een andere manier waarop deze functie de snijwerking beïnvloedt, is door te bepalen hoeveel van de snijkant wordt geraakt door tangentiële kracht. De grootte van dit effect is grotendeels afhankelijk van de voeding en de snedediepte. Verschillende combinaties van snedediepte en neushoeken zullen ertoe leiden dat kortere of langere lengtes van de snijkant worden blootgesteld aan de tangentiële kracht. Het algemene effect is de mate van randslijtage. Als slechts een klein deel van de snijkant aan een grote kracht wordt blootgesteld, zou deze sneller slijten dan wanneer een langer deel van de snijkant aan dezelfde kracht zou bezwijken. Dit fenomeen doet zich ook voor bij het vergroten en verkleinen van de hoek van de snijkant van het uiteinde.

Einde snijkanthoek :Het belangrijkste doel van de eindsnijhoek is voor speling bij het zagen in de positieve Z-richting (in het gat bewegen). Door deze speling kan de neusradius het belangrijkste contactpunt zijn tussen het gereedschap en het werkstuk. Het vergroten van de hoek van de snijkant van het uiteinde in de positieve richting vermindert de sterkte van de punt, maar vermindert ook de voedingskracht. Dit is een andere situatie waarin een balans moet worden gevonden tussen puntsterkte en vermindering van de snijkracht. Het is ook belangrijk op te merken dat de hoek mogelijk moet worden gewijzigd, afhankelijk van het type kotter dat wordt uitgevoerd.

Zijdelingse hellingshoek :De neushoek is een geometrische dimensie die bepaalt hoeveel van de snijkant wordt geraakt door tangentiële kracht, maar de hellingshoek aan de zijkant bepaalt hoeveel die kracht wordt herverdeeld in radiale kracht. Een positieve spaanhoek betekent een lagere tangentiële snijkracht, wat een grotere hoeveelheid knipactie mogelijk maakt. Deze hoek kan echter niet te groot zijn, omdat het de integriteit van de snijkant in gevaar brengt door minder materiaal over te laten voor de neushoek en de zij-reliëfhoek.

Terughellingshoek :Soms de bovenste spaanhoek genoemd, de achterste spaanhoek voor volhardmetalen boorbaren is geslepen om de stroom spanen die op het eindgedeelte van het gereedschap worden gesneden, te helpen regelen. Deze functie mag geen te scherpe of positieve hoek hebben, omdat het de kracht van het gereedschap vermindert.

Zij- en eindontlastingshoeken :Net als de hoek van de eindsnijkant, is het hoofddoel van de zij- en eindontlastingshoeken om speling te bieden zodat het niet-snijdende deel van het gereedschap niet tegen het werkstuk wrijft. Als de hoeken te klein zijn, bestaat er een risico op slijtage tussen het gereedschap en het werkstuk. Deze wrijving leidt tot verhoogde gereedschapsslijtage, trillingen en een slechte oppervlakteafwerking. De hoekmetingen liggen over het algemeen tussen 0° en 20°.

Saaie staafgeometrieën samengevat

Kotterbaren hebben een paar algemene afmetingen die het boren van een gat mogelijk maken zonder de gereedschapshouder in het werkstuk te laten lopen of het gereedschap direct te breken bij contact. Volhardmetalen kotterbaren hebben verschillende hoeken die verschillend worden gecombineerd om de 3 soorten snijkrachten te verdelen om het gereedschap optimaal te benutten. Het maximaliseren van de gereedschapsprestaties vereist de combinatie van het kiezen van het juiste gereedschap samen met de juiste voedingssnelheid, snedediepte en RPM. Deze factoren zijn afhankelijk van de grootte van het gat, de hoeveelheid materiaal die moet worden verwijderd en de mechanische eigenschappen van het werkstuk.

CNC machine

- Hoe efficiënt de waterstraalsnijmachine optimaliseren?

- CNC-routerbits Woordenlijst 2

- Hoe snij je acryl op een CNC-router?

- Hoe gebruik je een CNC-freesmachine?

- Hoe onderhoudt u uw plasmasnijder?

- Hoekbetrokkenheid:hoeken bewerken

- Hoe een acrylsnijmachine te gebruiken om acryl te snijden?

- Draaibankmachinebewerkingen en draaibanksnijgereedschappen

- Wat is een Impact Bar?

- Hoe snijvloeistoffen de bewerkingsprocessen beïnvloeden

- Nieuw gereedschap toevoegen