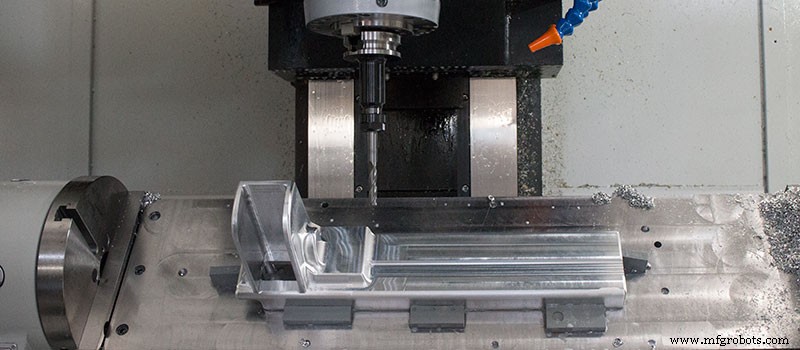

7 manieren om vervorming van onderdelen bij CNC-bewerking van aluminium te voorkomen

Aluminium is een belangrijke industriële grondstof. Door zijn relatief lage hardheid en grote thermische uitzettingscoëfficiënt kan het echter gemakkelijk vervormen wanneer het wordt bewerkt tot dunwandige en dunne plaatdelen. Naast het verbeteren van de gereedschapsprestaties en het vooraf elimineren van de interne spanning van het materiaal, zijn er verschillende stappen die genomen kunnen worden om de vervorming van het materiaal zoveel mogelijk te verminderen.

1. Symmetrische bewerking

Voor aluminium onderdelen met een grote verwerkingstoeslag is het noodzakelijk om een te hoge warmteconcentratie te vermijden om een betere warmteafvoer te creëren en thermische vervorming te verminderen. De methode die kan worden gevolgd om dit te bereiken, wordt symmetrische verwerking genoemd.

Stel je bijvoorbeeld voor dat een 90 mm dikke aluminium plaat gefreesd moet worden tot 60 mm dik. Als de freeszijde onmiddellijk naar de andere kant wordt gedraaid, omdat elk oppervlak tot de uiteindelijke maat wordt verwerkt, zal de continue verwerkingstoeslag groot zijn, wat het probleem van de warmteconcentratie zal veroorzaken en de vlakheid van de legeringsplaat alleen in staat zal zijn om 5 mm te bereiken.

Als de symmetrische verwerkingsmethode van twee zijden echter herhaaldelijk wordt gebruikt, kan elk oppervlak minstens twee keer worden bewerkt totdat de uiteindelijke maat is bereikt, wat goed is voor de warmteafvoer, en de vlakheid kan worden gecontroleerd op 0,3 mm.

2. Gestratificeerde meervoudige bewerking

Wanneer er meerdere holtes op de plaatdelen van aluminiumlegering zijn, is het gemakkelijk om de spouwmuur te verdraaien vanwege de ongelijke kracht. De beste manier om het probleem op te lossen is om een gelaagde meervoudige verwerkingsmethode te gebruiken, waarbij alle holtes tegelijkertijd worden verwerkt.

In plaats van het onderdeel in één keer af te werken, kan het onderdeel echter in meerdere lagen worden opgedeeld en laag voor laag op de gewenste maat worden verwerkt. De kracht die op de onderdelen wordt uitgeoefend, is gelijkmatiger en de kans op vervorming is kleiner.

3. Selecteer een geschikte snijparameter

De snijkracht en de resulterende snijwarmte kunnen worden verminderd door de juiste snijparameters te selecteren. In het proces van mechanische verwerking, als de snijparameters groter zijn dan normaal, leidt dit tot overmatige snijkracht, wat gemakkelijk de vervorming van de onderdelen kan veroorzaken, evenals de stijfheid van de spil en de duurzaamheid van het gereedschap.

Van alle factoren van snijparameters, is de grootste invloed op de snijkracht de hoeveelheid achterste snijdiepte. Maar hoewel het verminderen van het aantal snijgereedschappen gunstig is om ervoor te zorgen dat onderdelen niet vervormen, zal de verwerkingsefficiëntie tegelijkertijd worden verminderd.

Het op hoge snelheid frezen van bewerkingen met numerieke besturing kan dit probleem oplossen. Door de achterste snijdiepte te verminderen, de voeding te vergroten en de snelheid van de machine te verbeteren, kan machinale bewerking de snijkracht verminderen en de verwerkingsefficiëntie garanderen.

4. Optimaliseer het vermogen van snijgereedschappen

De materiaal- en geometrische parameters van snijgereedschappen hebben een belangrijke invloed op de snijkracht en snijwarmte. De juiste selectie van snijgereedschappen en parameters is daarom erg belangrijk om de bewerkingsvervorming van onderdelen te verminderen.

Geometrische parameters van een tool die de prestaties kunnen beïnvloeden:

Voorhoek

T De voorhoek moet correct worden geconfigureerd om de kracht van het mes te behouden, anders raakt de scherpe rand versleten. Het correct instellen van de fronthoek kan ook de snijvervorming verminderen, een soepele spaanafvoer garanderen en de snijkracht en snijtemperatuur verminderen. Gebruik het gereedschap voor een negatieve fronthoek niet.

Achterhoek

De grootte van de achterhoek heeft een direct effect op zowel de flankslijtage als de kwaliteit van het machinaal bewerkte oppervlak, en de snijdikte is een belangrijke parameter waarmee rekening moet worden gehouden bij het configureren van de achterhoek. Bij het voorfrezen betekent de grote voeding, de hoge snijbelasting en de grote hitte dat het gereedschap rekening moet houden met warmteafvoer. De achterhoek moet daarom kleiner zijn. Bij precisiefrezen zijn echter scherpe randen nodig om de wrijving tussen de flank en het bewerkte oppervlak te verminderen en elastische vervorming te verminderen. In deze gevallen moet de achterste hoek groter zijn.

Helixhoek

Om het frezen stabiel te maken en de freeskracht te verminderen, moet de spiraalhoek zo groot mogelijk zijn.

Hoofdafbuighoek

Het correct verkleinen van de hoofdafbuighoek kan de warmteafvoer verbeteren en de gemiddelde temperatuur van het verwerkingsgebied verlagen.

Verbeter de fysieke conditie van snijgereedschappen

Het verminderen van het aantal freestanden kan de capaciteit verhogen, wat handig kan zijn bij het verwerken van aluminiumlegeringen. Vanwege de eigenschappen van aluminiumlegering is de snijvervorming groter en is een grote capaciteit voor spaanruimte nodig.

De radius van de tankbodem moet groter zijn en het aantal freestanden lager. Er worden bijvoorbeeld twee snijtanden gebruikt voor de frees van minder dan 20 mm en drie snijtanden worden gebruikt in de frees van 30 ~ 60 mm om de vervorming van dunwandige aluminiumlegeringsonderdelen veroorzaakt door verstopping van de chip te voorkomen.

Precisie-slijptanden

De ruwheid van de snijkant van snijtanden moet minder zijn dan Ra =0,4um. Voordat u de nieuwe messen gebruikt, gebruikt u fijne oliestenen om de voor- en achterranden van de tanden voorzichtig te slijpen om bramen en lichte zigzagpatronen te verwijderen. Op deze manier kan niet alleen de snijwarmte worden verminderd, maar kan ook de snijvervorming worden geminimaliseerd.

Slijtage van gereedschap strikt beheersen

Wanneer gereedschappen versleten raken, neemt de oppervlakteruwheid van het werkstuk toe, neemt de snijtemperatuur toe en neemt de vervorming van het werkstuk toe. Daarom mag, naast het selecteren van gereedschapsmaterialen met een goede slijtvastheid, de gereedschapsslijtagenorm niet groter zijn dan 0,2 mm, anders kunnen er zich ophopende knobbeltjes voordoen. Bij het snijden mag de temperatuur van het werkstuk niet hoger zijn dan 100 graden om vervorming te voorkomen.

5. Verschillende benaderingen

Ruw snijden en afwerken vereisen verschillende benaderingen. Voor ruwe bewerking moet het overtollige materiaal op het onbewerkte oppervlak in de kortste tijd met de hoogste snijsnelheid worden gesneden, waardoor de geometrische contour wordt gevormd die nodig is voor afwerking. De nadruk ligt hier op de verwerkingsefficiëntie en de mate van materiaalverwijdering.

Aan de andere kant vereist het afwerken van bewerkingen een hogere bewerkingsnauwkeurigheid en oppervlaktekwaliteit. De nadruk moet worden gelegd op de freeskwaliteit. Naarmate de snijdikte van de snijtanden van het maximum naar nul afneemt, zal het fenomeen van verharding tijdens de bewerking sterk worden verminderd en kan de vervorming van de onderdelen tot op zekere hoogte worden onderdrukt.

6. Tweevoudige compressie van dunwandige onderdelen

Bij het bewerken van dunwandige onderdelen van aluminiumlegering kan de klemkracht vervorming veroorzaken. Om vervorming van het werkstuk als gevolg van klemmen te verminderen, moeten de geperste delen worden losgemaakt voordat de uiteindelijke afmeting wordt voltooid, de druk wordt ontlast en de onderdelen in hun oorspronkelijke vorm worden hersteld voordat er een tweede keer druk wordt uitgeoefend.

Het tweede drukkende actiepunt is het beste op het ondersteunende oppervlak en de klemkracht moet in de richting van de grootste stijfheid zijn. Als alles correct is, moet de drukkracht het werkstuk kunnen vasthouden zonder los te laten. Deze methode vereist een ervaren operator, maar kan ervoor zorgen dat vervorming van machinaal bewerkte onderdelen wordt geminimaliseerd.

7. Boren en frezen

Het machinaal bewerken van de onderdelen met een holte brengt zijn eigen problemen met zich mee. Als de frees direct op onderdelen wordt aangebracht, zullen stekken niet glad zijn vanwege de onvoldoende puinruimte van de frees. Dit leidt tot de accumulatie van een grote hoeveelheid snijwarmte, de uitzetting en vervorming van onderdelen en zelfs mogelijke breuk van het onderdeel of mes.

De beste methode om met dit probleem om te gaan, is door voor te boren en vervolgens te frezen. Dit houdt in dat eerst het gat wordt geboord met een gereedschap dat niet kleiner is dan de frees, en vervolgens de frees in het gat plaatst om te beginnen met frezen.

Ik hoop dat de informatie die we verstrekken helpt. 3ERP heeft een rijke ervaring met cnc-machine-aluminium en andere metalen en plastic materialen voor prototyping en productie. Neem gerust contact op met ons team als u verdere productiesuggesties nodig heeft.

CNC machine

- Aan de slag in de wereld van CNC-plasmasnijden - deel 2

- Aan de slag in de wereld van CNC-plasmasnijden - deel 1

- Aan de slag in de wereld van CNC-plasmasnijden - deel 5

- 5-assige CNC-bewerking

- Acryl CNC-bewerking:

- Factoren die van invloed zijn op de CNC-bewerkingskosten

- 3 manieren waarop CNC-bewerking de wereld op zijn kop zet

- Groottebeperkingen bij CNC-bewerkingen

- Aluminium vinden voor CNC-bewerking

- Hoe de kosten van CNC-bewerkingsonderdelen te verlagen?

- Precisie CNC-bewerkingscentrum Spotlight:lasersnijden