Op maat gemaakte reparatieonderdelen

Vaak gefabriceerde hydraulische onderdelen

Vrijwel elk hydraulisch onderdeel kan op maat worden gemaakt. Kleine items zoals zeskantige adapters, hydraulische slangkoppelingen of eindfittingen , of grotere items zoals hydraulische cilinders kunnen allemaal op maat worden gemaakt. Het is niet ongebruikelijk dat hydraulische motor- of pompcomponenten zoals zuigers, tuimelschijven, verdelers en nokkenringen een kleine oppervlaktebehandeling vereisen om ze te herstellen naar OEM-specificaties, in plaats van ze volledig te vervangen door een nieuw onderdeel. Onderdelen van het hydraulische systeem bevatten vaak aangepaste kleppen en spruitstukken. Hydraulische cilinders worden vaak op maat bewerkt (inclusief kotteren en honen) en/of gelast als onderdeel van het reparatieproces of vervaardigd uit metaalvoorraad volgens klantspecificaties. Onderdelen zoals vervangende trekstangen en bevestigingsmiddelen kunnen ook worden gemaakt. Merk op dat ontwerpaanpassingen aan nieuwe OEM- of aftermarket-onderdelen ook kunnen worden geclassificeerd als op maat gemaakt.

Vrijwel elk hydraulisch onderdeel kan op maat worden gemaakt. Kleine items zoals zeskantige adapters, hydraulische slangkoppelingen of eindfittingen , of grotere items zoals hydraulische cilinders kunnen allemaal op maat worden gemaakt. Het is niet ongebruikelijk dat hydraulische motor- of pompcomponenten zoals zuigers, tuimelschijven, verdelers en nokkenringen een kleine oppervlaktebehandeling vereisen om ze te herstellen naar OEM-specificaties, in plaats van ze volledig te vervangen door een nieuw onderdeel. Onderdelen van het hydraulische systeem bevatten vaak aangepaste kleppen en spruitstukken. Hydraulische cilinders worden vaak op maat bewerkt (inclusief kotteren en honen) en/of gelast als onderdeel van het reparatieproces of vervaardigd uit metaalvoorraad volgens klantspecificaties. Onderdelen zoals vervangende trekstangen en bevestigingsmiddelen kunnen ook worden gemaakt. Merk op dat ontwerpaanpassingen aan nieuwe OEM- of aftermarket-onderdelen ook kunnen worden geclassificeerd als op maat gemaakt. Voordelen van op maat gemaakte onderdelen

Als het gaat om op maat gemaakte reparatie-onderdelen, zijn er nogal wat voordelen. Een van die voordelen is controle over het ontwerp. U kunt de materialen kiezen waarvan u het onderdeel wilt maken (uiteraard binnen redelijke grenzen) en samenwerken met de fabrikant om het best mogelijke ontwerp te ontwikkelen. U hoeft geen genoegen te nemen met wat de OEM of leverancier u wil verkopen. En de aanpassing hoeft niet eens een belangrijk facet van het onderdeel aan te pakken, zoals het type materiaal of de algehele geometrie; een wijziging kan een eenvoudige aanpassing zijn aan een bestaand ontwerp, zoals een iets verplaatste opening voor een bevestiger of een ruimere tolerantie om geometrische verschillen op te vangen. Uw instelling heeft mogelijk oudere hydraulische apparatuur die nog steeds goed presteert en u bent niet van plan deze te vervangen. Oude apparatuur kan echter een probleem worden wanneer de OEM deze niet langer ondersteunt en er geen vervangende onderdelen meer worden vervaardigd. Met de optie om op maat gemaakte reparatieonderdelen te laten maken, hoeft u zich geen zorgen te maken over verouderde apparatuur die nog in goede staat verkeert, omdat u reparatieonderdelen speciaal voor uw oudere machine kunt laten maken. In sommige gevallen kan het sneller (en mogelijk zuiniger) om een onderdeel te laten fabriceren in plaats van te wachten tot het wordt verzonden, vooral wanneer de leverancier het momenteel niet op voorraad heeft. Zowel prijs als snelheid zijn echter sterk afhankelijk van hoe gecompliceerd de onderdeelgeometrie is, hoe krap de toleranties zijn en welke materialen bij het fabricageproces zijn betrokken. Maar als u een professionele fabricagefaciliteit met ervaren vakmensen inschakelt, zult u er misschien versteld van staan hoe snel dat onderdeel kan worden gemaakt. nodig is, is wat reparatielassen. Een dergelijke optie is veel goedkoper dan de aanschaf van een nieuw onderdeel en verlengt de levensduur van het betreffende onderdeel.

Uw instelling heeft mogelijk oudere hydraulische apparatuur die nog steeds goed presteert en u bent niet van plan deze te vervangen. Oude apparatuur kan echter een probleem worden wanneer de OEM deze niet langer ondersteunt en er geen vervangende onderdelen meer worden vervaardigd. Met de optie om op maat gemaakte reparatieonderdelen te laten maken, hoeft u zich geen zorgen te maken over verouderde apparatuur die nog in goede staat verkeert, omdat u reparatieonderdelen speciaal voor uw oudere machine kunt laten maken. In sommige gevallen kan het sneller (en mogelijk zuiniger) om een onderdeel te laten fabriceren in plaats van te wachten tot het wordt verzonden, vooral wanneer de leverancier het momenteel niet op voorraad heeft. Zowel prijs als snelheid zijn echter sterk afhankelijk van hoe gecompliceerd de onderdeelgeometrie is, hoe krap de toleranties zijn en welke materialen bij het fabricageproces zijn betrokken. Maar als u een professionele fabricagefaciliteit met ervaren vakmensen inschakelt, zult u er misschien versteld van staan hoe snel dat onderdeel kan worden gemaakt. nodig is, is wat reparatielassen. Een dergelijke optie is veel goedkoper dan de aanschaf van een nieuw onderdeel en verlengt de levensduur van het betreffende onderdeel. Processen die worden gebruikt bij het op maat vervaardigen van hydraulische onderdelen

Er zijn twee belangrijke soorten processen die worden gebruikt bij de fabricage van hydraulische onderdelen:metaalverwijderingsprocessen (vaak gegroepeerd onder machinale bewerking) en metaalverbindingsprocessen (waaronder lassen). Een onderdeel van enige complexiteit zal waarschijnlijk meer dan één fabricageproces nodig hebben om de fabricage te voltooien.Metaalverwijderingsprocessen

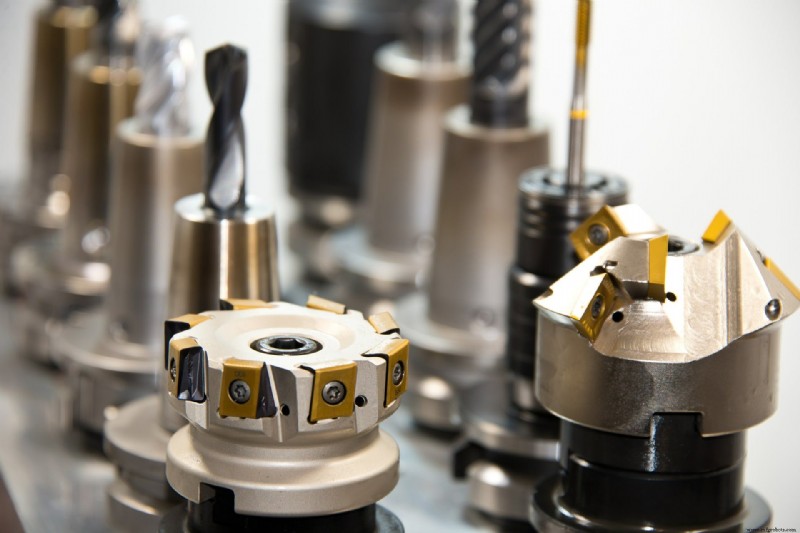

Metaalverwijderingsprocessen omvatten frezen, boren, draaien en schurende bewerkingen. Draaien omvat het roteren van het werkstuk om een vorm te krijgen die typisch axiaal symmetrisch is en wordt gebruikt voor taken zoals brootsen en ruimen. Frezen daarentegen wordt vaak gebruikt voor onderdelen die niet axiaal symmetrisch zijn en die extra kenmerken kunnen hebben, zoals sleuven of holtes. Schuurbewerking omvat slijpen, leppen en honen (die vaak worden gebruikt om materiaaloppervlakken te herstellen tot specifieke afwerkingen of vlakheid). Abrasieve bewerking kan echter ook nieuwere vormen van fabricage omvatten, zoals ultrasone bewerking of abrasieve straalbewerking. Bewerking en draaien maken vaak gebruik van computer numeriek gestuurde (CNC) bewerkingsapparatuur. Dit type apparatuur ondersteunt computerondersteunde fabricage (CAM) waarmee een onderdeel op de computer kan worden ontworpen als een solide model en vervolgens met grote nauwkeurigheid en precisie kan worden bewerkt door CNC-apparatuur. Niet alle onderdelen hoeven echter CNC-gefreesd te zijn - eenvoudige onderdelen kunnen vaak veel sneller en met tolerantie worden vervaardigd door een ervaren machinist. En een ervaren machinist is net zo hard nodig, zo niet meer, wanneer CNC-apparatuur wordt gebruikt. Er zijn verschillende kritische parameters betrokken bij de bewerking, waaronder de snelheid van de gereedschappen, de voedingssnelheid van het werkstuk en de snedediepte voor elke gang. Deze parameters zijn sterk afhankelijk van het materiaal, het type en de vorm van het gereedschap; of er wel of geen koelvloeistof aanwezig is tijdens het snijproces; het materiaaltype van het werkstuk; en het soort materiaalverwijdering. Daarnaast is het type snijgereedschap afhankelijk van wat er met het werkstuk en het materiaal van het werkstuk wordt gedaan. Als de snedediepte te diep is, kan het gereedschap breken en het werkstuk beschadigen; als de snede te ondiep is, zal het proces onnodig veel tijd in beslag nemen. Een ander aspect van de bewerking betreft toleranties, of hoeveel verschil er kan zijn tussen de beoogde afmeting en de werkelijke machinale afmeting. Een tekening kan bijvoorbeeld vereisen dat een gat van 0,5 inch in een onderdeel wordt geboord. Als de diameter van het gat ergens tussen 0,505” en 0,495” kan zijn, wordt het geschreven als 0,5” 土 0,05”, waarbij 土 0,05” de tolerantie wordt genoemd. Nauwere toleranties vereisen een langere bewerkingstijd en hebben de neiging om de fabricagekosten op te drijven.

Bewerking en draaien maken vaak gebruik van computer numeriek gestuurde (CNC) bewerkingsapparatuur. Dit type apparatuur ondersteunt computerondersteunde fabricage (CAM) waarmee een onderdeel op de computer kan worden ontworpen als een solide model en vervolgens met grote nauwkeurigheid en precisie kan worden bewerkt door CNC-apparatuur. Niet alle onderdelen hoeven echter CNC-gefreesd te zijn - eenvoudige onderdelen kunnen vaak veel sneller en met tolerantie worden vervaardigd door een ervaren machinist. En een ervaren machinist is net zo hard nodig, zo niet meer, wanneer CNC-apparatuur wordt gebruikt. Er zijn verschillende kritische parameters betrokken bij de bewerking, waaronder de snelheid van de gereedschappen, de voedingssnelheid van het werkstuk en de snedediepte voor elke gang. Deze parameters zijn sterk afhankelijk van het materiaal, het type en de vorm van het gereedschap; of er wel of geen koelvloeistof aanwezig is tijdens het snijproces; het materiaaltype van het werkstuk; en het soort materiaalverwijdering. Daarnaast is het type snijgereedschap afhankelijk van wat er met het werkstuk en het materiaal van het werkstuk wordt gedaan. Als de snedediepte te diep is, kan het gereedschap breken en het werkstuk beschadigen; als de snede te ondiep is, zal het proces onnodig veel tijd in beslag nemen. Een ander aspect van de bewerking betreft toleranties, of hoeveel verschil er kan zijn tussen de beoogde afmeting en de werkelijke machinale afmeting. Een tekening kan bijvoorbeeld vereisen dat een gat van 0,5 inch in een onderdeel wordt geboord. Als de diameter van het gat ergens tussen 0,505” en 0,495” kan zijn, wordt het geschreven als 0,5” 土 0,05”, waarbij 土 0,05” de tolerantie wordt genoemd. Nauwere toleranties vereisen een langere bewerkingstijd en hebben de neiging om de fabricagekosten op te drijven. Lasprocessen

Lasprocessen worden gebruikt om twee stukken metaal permanent met elkaar te verbinden. De meest voorkomende lasprocessen zijn:lassen met metaal-inert gas (MIG), lassen met wolfraam-inert gas (TIG), wrijvingslassen (waarbij wrijving wordt gebruikt om de warmte voor het lassen te genereren) en staaflassen. De belangrijkste kenmerken van kwaliteitslassen die tot betrouwbare resultaten leiden, zijn onder meer een gecertificeerde lasser die het proces uitvoert volgens de juiste lascodes, zorgvuldige voorbereiding van het lasgebied, de juiste keuze van het gebruikte lasproces en niet-destructief testen van de uiteindelijke las om ervoor te zorgen dat deze blijft zitten. Typische lasprojecten in hydraulische toepassingen zijn onder meer het op hun plaats lassen van de eindkap en de stanguiteinden op hydraulische cilindersystemen, het lassen van hydraulische poorten, lasbare buisfittingen en de fabricage van behuizingen met plaatmetaal. Het belang van lassen die worden uitgevoerd door een gecertificeerde lasser kan niet genoeg worden benadrukt. Voor een solide las zijn kennis en vaardigheid vereist en sommige materialen (zoals roestvrij staal) zijn uitdagender om mee te werken. Aangezien lassen vaak wordt gebruikt in combinatie met dragende onderdelen, is het ook belangrijk dat niet-destructief onderzoek (BDE) volgens de door de industrie geaccepteerde normen wordt gebruikt om te verifiëren dat de las inderdaad zal vasthouden. BDE kan omvatten, maar is niet beperkt tot, visuele inspectie op oppervlaktefouten en defecten, radiografische inspectie, inspectie van magnetische deeltjes (voor ijzerhoudende, magnetische materialen), ultrasone inspectie en vloeistofpenetratietests.

De belangrijkste kenmerken van kwaliteitslassen die tot betrouwbare resultaten leiden, zijn onder meer een gecertificeerde lasser die het proces uitvoert volgens de juiste lascodes, zorgvuldige voorbereiding van het lasgebied, de juiste keuze van het gebruikte lasproces en niet-destructief testen van de uiteindelijke las om ervoor te zorgen dat deze blijft zitten. Typische lasprojecten in hydraulische toepassingen zijn onder meer het op hun plaats lassen van de eindkap en de stanguiteinden op hydraulische cilindersystemen, het lassen van hydraulische poorten, lasbare buisfittingen en de fabricage van behuizingen met plaatmetaal. Het belang van lassen die worden uitgevoerd door een gecertificeerde lasser kan niet genoeg worden benadrukt. Voor een solide las zijn kennis en vaardigheid vereist en sommige materialen (zoals roestvrij staal) zijn uitdagender om mee te werken. Aangezien lassen vaak wordt gebruikt in combinatie met dragende onderdelen, is het ook belangrijk dat niet-destructief onderzoek (BDE) volgens de door de industrie geaccepteerde normen wordt gebruikt om te verifiëren dat de las inderdaad zal vasthouden. BDE kan omvatten, maar is niet beperkt tot, visuele inspectie op oppervlaktefouten en defecten, radiografische inspectie, inspectie van magnetische deeltjes (voor ijzerhoudende, magnetische materialen), ultrasone inspectie en vloeistofpenetratietests. Conclusie

Aangepaste onderdelen zijn een uitstekende optie wanneer de OEM- en aftermarket-leveranciers het benodigde onderdeel niet op voorraad hebben, of het zelfs niet meer voeren. Aangepaste fabricage werkt ook goed wanneer een onderdeel alleen moet worden gerepareerd in plaats van vervangen. In veel gevallen kan het veel voordeliger zijn om een basisreparatie uit te laten voeren op een onderdeel dat anders nog een aanzienlijke bruikbare levensduur heeft. Op maat gemaakte productie maakt het ook mogelijk om onderdelen aan te passen voor verbeterde prestaties of betrouwbaarheid. Wanneer het op maat maken van reparatieonderdelen geschikt wordt geacht, onthoud dan dat voordat u een fabricagewinkel selecteert, het van cruciaal belang is om ervoor te zorgen dat deze over de juiste apparatuur beschikt, personeel dat weet hoe het op de juiste manier moet worden gebruikt en, indien van toepassing, over de juiste certificeringen beschikt. Dit is vooral belangrijk als het gaat om het vervaardigen van gelaste onderdelen waarvan het falen kan leiden tot schade aan apparatuur of letsel bij technici en operators.MAC Hydraulica

Naast het aanbieden van on-site onderhoud, probleemoplossing en reparatie van hydraulische systemen en componenten, biedt MAC Hydraulics ook fabricagediensten op maat. Van ultramoderne CNC/CAM-freesmachines en draaibanken tot meer gebruikelijke maar niet minder noodzakelijke gereedschappen zoals boren, lepstallen en metaalzaagzagen, onze faciliteiten hebben alles wat nodig is om niet alleen onderdelen te fabriceren van grondstoffen tot onderdelen voor reverse-engineering die niet meer beschikbaar zijn. We hebben ook ervaren, gecertificeerde lassers die werken met materialen zoals roestvrij staal, koolstofstaal en gietijzer. Of u nu kleine aangepaste kleppen nodig heeft, een basisreparatie aan een hydraulische cilinder of de fabricage van een aangepast spruitstuk dat de OEM niet meer maakt, u kunt rekenen op MAC-hydraulica. Neem vandaag nog contact met ons op!Onderhoud en reparatie van apparatuur

- Een thermoset composiet onderdeel ontwerpen [Infographic]

- Metalen 3D-printtoepassingen (deel 1)

- In-process inspectie:3D-geprinte onderdelen verbeteren

- Uw onderdelen labelen met Engraver Filler

- Aangepaste zachte kaken met AW Miller

- Vuile reparatieklussen – Ontspan, het maakt deel uit van de reparatieservice

- Maatnauwkeurigheid van 3D-geprinte onderdelen

- Waarom zakendoen met een fabrikant van op maat gemaakte mechanische onderdelen kostenefficiënt is?

- CNC verspanen van aangepaste onderdelen

- Productie van hoogvolume onderdelen

- Hoe krijg je sterkere 3D-geprinte onderdelen