De impact van conditie op motorische efficiëntie en betrouwbaarheid

Dit artikel bespreekt de financiële impact van de motorconditie op de efficiëntie en betrouwbaarheid van elektromotoren door een combinatie van motorcircuitanalyse (MCA) en trillingstechnieken te bekijken. De kosteneffecten op energie, productie en onderhoud zullen worden geschetst.

Het onderwerp zal betrekking hebben op een nutsstudie en het succes van de transformatie van de markt van het Amerikaanse Department of Energy in 2000 en 2001. De belangrijkste aandachtsgebieden zijn fasebalans, rotorstaven, reinheid en lagerproblemen.

Inleiding

Elektromotoren zijn de drijvende kracht achter de industrie en ons algemeen comfort in commerciële gebouwen. De motorsystemen verbruiken 20 procent van alle energie die in de Verenigde Staten wordt gebruikt en 59 procent van alle opgewekte elektriciteit. Binnen elke sector:

- 78% van elektrische energie in industriële systemen (meer dan 90% in procesindustrieën)

- 43% van de elektrische energie in commerciële gebouwen

- 37% van de elektrische energie in huis

Er zijn meer dan 1,2 miljard elektromotoren, van alle typen, die in de Verenigde Staten worden gebruikt. Elektromotoren zijn echter vaak uit het zicht, uit het hart totdat de productie stilvalt vanwege een burn-out of een catastrofale lagerstoring.

Het is belangrijk om te begrijpen dat apparatuur meestal na verloop van tijd uitvalt, de betrouwbaarheid afneemt en verliezen toenemen (efficiëntie neemt af) in de loop van de tijd voorafgaand aan de meeste catastrofale storingen.

Hoewel sommige apparatuurstoringen onmiddellijk optreden, is de overgrote meerderheid van de catastrofale storingen die van invloed zijn op de productie het gevolg van een storing in de implementatie van een onderhoudsprogramma.

Dit falen is voornamelijk te wijten aan het feit dat het management niet volledig begrijpt dat onderhoud een investering in het bedrijf is en geen kostenpost van het zakendoen.

Als u niet investeert in materialen, apparatuur en mensen, heeft u geen product om te verkopen:Als u niet investeert in preventieve onderhoudspraktijken (preventief onderhoud, Total Productive Maintenance, Reliability-Centered Maintenance of een ander programma), hoeft u niet product hebben om of minder ervan te verkopen tegen hogere totale productiekosten.

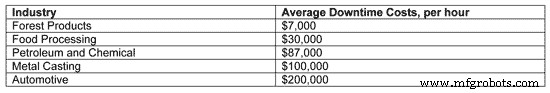

Het is aangetoond dat een juiste implementatie van een onderhoudsprogramma het energieverbruik in fabrieken met maar liefst 14% vermindert 1 2 , terwijl ook ongeplande productiestilstand wordt verminderd. De gemiddelde kosten van uitvaltijd worden als volgt weergegeven:

Tabel 1:Schattingen voor kosten van uitvaltijd 3

In een recent energie- en betrouwbaarheidsproject van nutsbedrijven werd een groep elektromotoren van vijf tot 200 pk beoordeeld in verschillende industrieën, waaronder:aardolie en chemie; Bos producten; Voedselverwerking; Mijnbouw (groeve); en Pulp &Papier.

De centrales varieerden van geen bestaand gepland onderhoudsprogramma tot volledige implementatie, inclusief een bestaand energieprogramma. Van deze willekeurig geëvalueerde motoren bleek 80% ten minste één defect te hebben, en 60% daarvan (48% van het origineel) bleek kosteneffectief te zijn om te vervangen.

De fabrieken zonder programma's hadden het grootste aantal defecte motoren; de fabrieken met bestaande onderhouds- en energieprogramma's hadden het minste aantal defecte motoren.

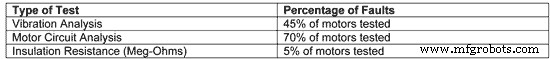

Acht procent van de motoren werd geëvalueerd om de soorten fouten en de mogelijke kostenvermijding te bepalen met corrigerende maatregelen (repareren of vervangen) met behulp van trillingsanalyse en motorcircuitanalyse (MCA). Verschillende hadden een combinatie van elektrische en mechanische problemen:

Tabel 2:Bevindingen van nutsenergieprojecten

Verschillende motoren hadden trillingen en elektrische storingen gecombineerd. Enkelen hadden wikkelfouten in combinatie met isolatieweerstandsfouten. Verschillende hadden kortgesloten wikkelingen die nog steeds productieproblemen veroorzaakten, maar werden afgeschreven als hinderlijke trips (gedetecteerd in het onderzoek met behulp van MCA). "Bevindingen van het geavanceerde gedeelte van het Motor PAT Tool-demonstratieproject geven aan dat het meten van fase-onbalans van weerstand, inductantie, impedantie, fasehoek en I/F (stroom-/frequentierespons) meer bruikbare resultaten opleverde." 4

De gecombineerde incrementele vermijding van productiekosten van 20 van de defecte motoren, van vijf tot 250 pk, bedroeg $ 297.100, waardoor de implementatiekosten onbeduidend waren.

Het doel van dit artikel is om eerst informatie te verschaffen voor het bepalen van kostenvermijding door toepassing van een onderhoudsprogramma op elektromotoren. Dit wordt gevolgd door een bespreking van de implementatie van motorcircuitanalyse (MCA) en trillingsanalyse.

Kosten vermijden door onderhoud

Er zijn een aantal manieren om kostenvermijding vast te stellen door de implementatie van onderhoudsprogramma's. In deze discussie zal de nadruk liggen op de methoden die zijn geïntroduceerd door de Industrial Assessment Centers (IAC's) van het Amerikaanse Department of Energy, die een zeer eenvoudige en conservatieve methode bieden.

Het PAT Tool Demonstration Project gebruikte een veel complexere methode 5 , wat buiten het bestek van dit artikel valt. Sommige tools, zoals MotorMaster Plus 6 , zal worden gebruikt om informatie over de kosten van motorreparaties te verstrekken.

Vertegenwoordigers van nutsbedrijven hebben aangegeven dat in een onderzoek van faciliteiten zonder programma's voor preventief onderhoud, het terugspoelen van de motor 85% van het totale aantal motorreparaties vertegenwoordigde (gemiddeld).

Nadat preventieve onderhoudsprogramma's waren opgesteld, werd het aantal terugspoelen teruggebracht tot ongeveer 20% van het totaal. 7 Deze verklaring is waar gebleken door onderzoeksprojecten, waaronder:Dreisilker's Total Motor System Maintenance and Management Program (DTM 2), het PAT Tool Project en andere.

Voor het doel van deze discussie zullen we een kartonfabriek met 485 motoren beschouwen. Er zijn twee operationele productielijnen met een potentiële uitvaltijd van $6.575 elk.

Maandelijks werden er gemiddeld drie motoren gerepareerd, waarvan een meerderheid (70%) aan vervanging toe was (normaal veroorzaakt door onderdompeling, vervuiling of de motoren waren bedekt met materiaal).

De faciliteit draaide 8.000 uur per jaar, waarbij de catastrofale storingen normaal gesproken tot gevolg hadden dat één lijn tegelijk uitviel. Bijkomende kosten die niet door deze discussie werden gedekt, waren onder meer het reinigen van het systeem voordat de operatie opnieuw werd opgestart. Er is geen onderhoudsprogramma.

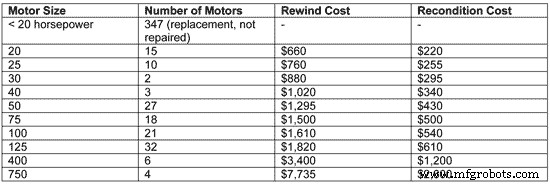

Tabel 3:Uitsplitsing van motorvermogen en reparatiekosten

De eerste stap is het berekenen van de kosten van ongeplande productiestilstand:

Vergelijking 1:Kosten voor ongeplande productiestilstand

PCStilstand =(MF/jaar) x (PVerloren /mislukking) x (PKosten )

=(36 motoren/jaar) x (4 uur/storing) x ($6.575/uur)

=$946.800/jaar

Waar pc staat voor de jaarlijkse kosten van ongeplande uitvaltijd, MF voor het aantal motorstoringen en P voor productie.

Stap 2 is het berekenen van de gemiddelde kosten van het terugspoelen van apparatuur. In dit geval concentreren we ons op slechts 20 pk en meer.

Vergelijking 2:Gemiddelde kosten van het terugspoelen van motoren

Rgem =((Nn1 x RWCn1 ) + … + (Nnn x RWCnn ))/NT

=((1520 x $ 66020 ) + (1025 x $76025 ) + … + (4750 x $7735750 )) / 138 motoren

=$1.650

Waar Rgem zijn de gemiddelde terugspoelkosten, Nn is het aantal motoren voor elke pk, RWCn zijn de terugspoelkosten voor elke pk

De gemiddelde kosten voor het reconditioneren van de motoren worden op dezelfde manier berekend, behalve dat de reconditioneringskosten worden gebruikt in plaats van de rewindkosten. Voor dit voorbeeld zouden de gemiddelde kosten voor herconditionering $ 555 zijn.

Stap 3 is het berekenen van de gemiddelde reparatiekosten per motor voor en na de uitvoering van het onderhoud.

Vergelijking 3:Gemiddelde reparatiekosten per motor

Rgem =(% Reconditionering x $/Reconditionering) + (% Terugspoelen x $/Terugspoelen)

=(30% x $ 555) + (70% x $ 1.650)

=$1,322 / motor

Ervan uitgaande dat het aantal teruggespoelde versus gereviseerde motoren omgekeerd zou zijn met de toepassing van het programma, zou het aantal teruggewikkelde motoren 30% zijn en zouden de gemiddelde reparatiekosten $ 884 per motor zijn.

Zodra het programma is geïmplementeerd, zal het aantal te repareren motoren in het algemeen worden verminderd.

Stap 4 gebruikt het aantal gerepareerde motoren per jaar en het verschil tussen de gereviseerde motoren en de teruggespoelde motoren om een conservatieve schatting van de besparingen te maken.

Vergelijking 4:Schatting van reparatiekostenreductie (RRCest )

RRCest =(motoren gerepareerd/jaar x initiële reparatiekosten) (motoren gerepareerd/jaar x nieuwe reparatiekosten)

=(36 motoren/jaar x $1,322/motor) (36 motoren/jaar x $884/motor)

=$15.768 per jaar

Stap 5 is het bepalen van potentiële energiebesparingen. Voor conservatieve schattingen wordt uitgegaan van een efficiëntieverbetering van 2%. Onderhoudscomponenten omvatten (en het type testsysteem, trillingen en alleen MCA, voor dit artikel, gebruikt om te evalueren):

- Verbeterde smering (vibratie)

- Juiste uitlijning en balancering (vibratie)

- Correctie van circuitonbalans (MCA)

- Verlaagde motortemperaturen (MCA, trillingen)

- Verminderde efficiëntieverliezen veroorzaakt door terugspoelen (U.S. Department of Energy schat één procent

- puntefficiëntiereductie per terugspoelen)

- Verbeterde prestaties van het aandrijfsysteem

Vergelijking 5:Energiekostenbesparing

Energiebesparing =(totaal aantal pk's in aanmerking genomen) x (belastingsfactor) x (bedrijfsuren) x (%besparing) x (0,746 kW/pk) x (kosten elektrisch verbruik)

=14.930 pk x 75% belasting x 8.000 uur x 2% besparing x 0,746 kW/pk x $ 0,06/kWh

=$80.192 per jaar

Stap 6 is het bepalen van de interne arbeidskosten om het programma te implementeren. Ga uit van één manuur per motor per jaar. De geschatte kosten voor dit voorbeeld zijn gebaseerd op $ 25 per uur.

Vergelijking 6:Interne arbeidskosten

Arbeid =(1 uur/maand/motor) x (# motoren) x (12 maanden/jaar) x ($/manuur)

=1 uur/maand/motor x 138 motoren x 12 maanden/jaar x ($ 25/manuur)

=$ 41.400 per jaar

Stap 7 is de aanschafprijs voor de MCA en trillingsanalyseapparatuur. Voor de toepassing van dit artikel wordt dezelfde apparatuur gebruikt die is geselecteerd voor het hulpprogramma PAT Project. De geschatte gecombineerde kosten voor de ALL-TEST IV PRO 2000 MCA-instrument en de Pruftechnik-apparatuur voor vibratieanalyse kost $ 22.000.

Stap 8 zijn de opleidingskosten voor de implementatie van het systeem. Uitgaande van de trainingskosten voor apparatuur van $ 4.500 per persoon en onderhoudstrainingskosten van $ 6.000 per persoon, zouden de kosten ongeveer $ 10.500 per persoon moeten zijn.

De laatste stap is het bepalen van de eenvoudige terugverdientijd voor de implementatie van het programma. Neem in het geval van dit voorbeeld een reductie van 50% in ongeplande uitvaltijd voor het eerste jaar:

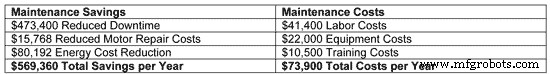

Tabel 4:Kosten en besparingen voor onderhoudsimplementatie

Vergelijking 7:Eenvoudig terugverdienen van onderhoud

Terugbetaling =(totale kosten per jaar) / (totale besparingen per jaar)

=$73.900 / $569.360

=0,13 jaar of 1,6 maanden

De kleinere omvang van deze specifieke fabriek zou een volledige implementatie van een onderhoudsprogramma mogelijk maken. Grotere fabrieken hebben vaak duizenden elektromotoren en kunnen voor een succesvolle implementatie een uitsplitsing van afdelingen of gebieden vereisen.

Toepassing van trillingsanalyse

Trillingsanalyse wordt door onderhoudsprofessionals gebruikt als middel om mechanische en enkele beperkte elektrische storingen in roterende apparatuur te detecteren. Door regelmatig geplande tests uit te voeren, kan de bedrijfszekerheid van een elektromotor worden bepaald door middel van trending.

Gebaseerd op lagerstoringen, smering, riemspanning, verkeerde uitlijning of andere onevenwichtigheden, kunnen toenames van energieverliezen optreden. Deze verliezen worden weergegeven als trillingen, geluid en warmte. Onjuiste riemspanning en smering zal de wrijving en windverlies van de motor vergroten. Dit kan worden berekend als:

Vergelijking 8:Lagerverliezen

Wattverlies =(belasting,lbs x JournalDiameter,inch x rpm x f) / 169

f is afhankelijk van de gebruikte olie en temperatuur; 0,005 is typisch

Trillingsanalyse voor het oplossen van problemen zal voornamelijk fouten in lagers (41% van de storingen), balans en uitlijning (12% van de storingen) detecteren. Het detecteert tot op zekere hoogte ook rotorstoringen (10% van de storingen) en enkele elektrische storingen (37% van de storingen).

Elektrische en rotorstoringen hebben echter de neiging om binnen frequentiebereiken te vallen die verband kunnen houden met andere apparatuur en die rechtstreeks verband houden met de belasting. Trillingsanalyse vereist dat de elektromotor werkt op een belasting die constant is tijdens elke test die trending zou zijn.

Toepassing van motorcircuitanalyse

Er zijn veel tools beschikbaar om preventief onderhoud van hoge kwaliteit aan individuele motoren uit te voeren. Hiervan zijn motorcircuitanalyse (MCA)-systemen veelbelovend voor het identificeren van motorproblemen vóór dure storingen en voor het verbeteren van de algemene efficiëntie van motorsystemen in het algemeen. 8

Met motorcircuitanalyse kan de analist wikkelfouten en rotorfouten in de elektromotor detecteren. Een van de voordelen van dit type testmethode is dat de apparatuur spanningsloos moet zijn, wat de eerste inkomende tests van de elektromotoren mogelijk maakt en problemen oplost wanneer de apparatuur defect raakt. Primaire energieverliezen die kunnen worden gedetecteerd, zijn onder meer fase-onbalans en I 2 R-verliezen, terwijl fouten kortgesloten wikkelingen, losse verbindingen, aardfouten en rotorfouten omvatten.

Een weerstandsfout geeft warmte als verlies. Bijvoorbeeld een losse aansluiting van 0,5 ohm op een elektromotor van 100 pk die werkt op 95 ampère:

Vergelijking 9:resistieve verliezen

Kilowatt verlies =(I 2 R)/1000

=(95 2 x 0,5)/1000

=4,5 kW (vraagverlies)

Vergelijking 10:Energieverbruikverlies

$/jaar =kW x uur/jaar x $/kWh

=4,5 kW x 8000 uur/jaar x $ 0,06/kWh

=$2.160 per jaar

Onevenwichtigheden in de fase van de elektromotor (inductantie en impedantie) beïnvloeden de huidige onevenwichtigheden, zorgen ervoor dat motoren heter gaan draaien en verminderen het vermogen van de motor om koppel te produceren. Het percentage onbalans van de impedantie kan worden geëvalueerd om de efficiëntievermindering en extra verwarming van de elektromotor te bepalen. Een algemene regel is dat voor elke 10 graden Celsius stijging van de bedrijfstemperatuur, de levensduur van de apparatuur wordt gehalveerd.

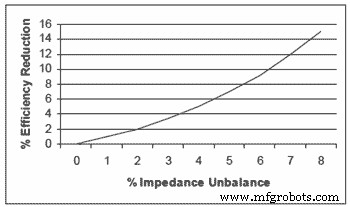

Figuur 1. Efficiëntievermindering door impedantie-onbalans

Het kartonbedrijf heeft bijvoorbeeld een elektrische motor van 100 pk, die normaal 95% efficiënt zou zijn, met een impedantie-onbalans van 3,5%. De efficiëntie zou worden verminderd met 4 efficiëntiepunten, of tot 91%.

Vergelijking 10:Energiekosten als gevolg van verliezen in fase-onbalans

$/jr besparing =pk x 0,746 x %belasting x $/kWh x bedrijfsuren ((100/Le) (100/He))

=100 pk x 0,756 x 0,75 belasting x $ 0,06/kWh x 8000 uur ((100/91) (100/95))

=$1.240 / jaar

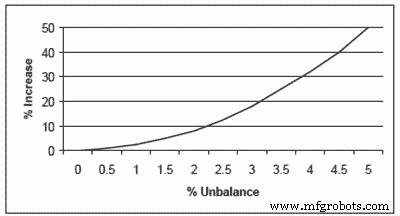

Figuur 2. Toename in temperatuurstijging als gevolg van fase-onbalans

De impedantie-onbalans veroorzaakt ook een verhoging van de bedrijfstemperatuur op basis van een verhoging van I 2 R verliezen. In het geval van de 100 pk sterke elektromotor betekent dit een temperatuurstijging van ongeveer 30 graden Celsius, of een vermindering van de levensduur van de motorisolatie tot 13% van de oorspronkelijke.

Motorcircuitanalyse wordt ook gebruikt om de wikkelingen op vervuiling te evalueren. “Regelmatige reiniging van de inlaat (indien aanwezig) en koelribben van een motor is vooral belangrijk in vuile omgevingen. … Tests bevestigen dat zelfs zwaar belaste, royaal beoordeelde en overmaatse motoren snel kunnen falen in dergelijke omstandigheden als ze dik of licht gecoat worden en als hun luchtstroom met de helft wordt verminderd. Hun isolatielevensduur kan dan dalen tot 13 tot 25% van normaal.” 9 Hetzelfde fenomeen doet zich voor als de wikkelingen bedekt raken met verontreinigingen.

De MCA-rotortest vereist metingen van inductantie en impedantie over 360 graden rotatie van de rotor. De aflezingen worden grafisch weergegeven en bekeken voor symmetrie. Rotortestresultaten geven een definitieve toestand van de rotor en worden vaak uitgevoerd na identificatie van een mogelijke rotorfout door trillingen, als onderdeel van een acceptatieprogramma, tijdens reparatie of wanneer wordt vastgesteld dat de motor koppelproblemen heeft.

Conclusie

De implementatie van een onderhoudsprogramma voor elektromotoren zal een aanzienlijke impact hebben op de bedrijfsresultaten. Of het bedrijf nu een paar honderd motoren heeft of vele duizenden, de eenvoudige terugverdientijd van de investering in trillingen en MCA wordt meestal in maanden genoemd. De terugverdientijd wordt beïnvloed door besparingen door productiebeschikbaarheid, lagere reparatiekosten voor apparatuur en verbeterde energiekosten, allemaal met een minimale investering in mankracht, training en apparatuur.

De toepassing van deze twee technologieën vullen elkaar aan, terwijl ook de voortgang van het onderhoudsprogramma wordt geëvalueerd en de beschikbaarheid van apparatuur wordt verbeterd. Trillingsanalyse evalueert de mechanische staat van apparatuur, terwijl MCA de elektrische staat van apparatuur evalueert. Gecombineerd heeft de analist de mogelijkheid om de volledige staat van de elektromotor te bekijken.

Over de auteur:

Howard W. Penrose, Ph.D., leverde dit artikel namens ALL-TEST Pro, LLC. Ga voor meer informatie naar www.alltestpro.com, bel 860-399-4222 of e-mail info@alltestpro.com.

Referenties

1

Industrial Productivity Training Manual, 1996 Jaarlijkse IAC Directors Meeting, Rutgers University, U.S. Department of Energy Office of Industrial Technologies, 1996.

2 Demonstratieproject voor prestatieanalyse van elektrische motoren, Pacific Gas &Electric, 2001.

3 Industrial Productivity Training Manual, 1996 Jaarlijkse IAC Directors Meeting, Rutgers University, U.S. Department of Energy Office of Industrial Technologies, 1996.

4 Demonstratieproject voor prestatieanalyse van elektrische motoren, Pacific Gas &Electric, 2001.

5 Demonstratieproject voor prestatieanalyse van elektrische motoren, Pacific Gas &Electric, 2001.

6 MotorMaster Plus is gratis software voor motorenergie en -beheer die beschikbaar is via het Amerikaanse ministerie van Energie; www.oit.doe.gov/bestpractices/.

7 Industrial Productivity Training Manual, 1996 Jaarlijkse IAC Directors Meeting, Rutgers University, U.S. Department of Energy Office of Industrial Technologies, 1996.

8 DrivePower, Hoofdstuk 12, 1993

9 DrivePower, Hoofdstuk 12, 1993

Onderhoud en reparatie van apparatuur

- Navigeren door de modernisering van het onderhoud en beheer van faciliteiten

- De ongemakkelijke, onvoorspelbare en willekeurige kant van onderhoud

- Onderhoud en betrouwbaarheid beste prestaties

- Onderhoud en betrouwbaarheid - goed genoeg is nooit

- Details zijn belangrijk voor onderhoud en betrouwbaarheid

- Onderhoud en betrouwbaarheid Leveranciers:Let op koper

- De multi-skill inspanning voor onderhoud

- Entropie toepassen op onderhoud en betrouwbaarheid

- UT hernoemt programma naar Reliability and Maintenance Center

- Kwaliteitscontrole is de eerste stap naar motorbetrouwbaarheid

- Het belang van trends in de betrouwbaarheid van elektromotoren