Best practices voor het smeren van API-lagerhuizen voor centrifugaalpompen

Steeds meer fabrieken hebben doelen gericht op het verlengen van de gemiddelde tijd tussen reparaties (MTBR) voor hun roterende apparatuur, waaronder centrifugaalpompen voor gebruik in de aardolie-, petrochemische en aardgasindustrie. Het maximaliseren van de smeringseffectiviteit in API-procespompen zal een grote bijdrage leveren aan het bereiken van dit doel.

In dit artikel leert u over optimale manieren om de lagers in API-procespompen te smeren, inclusief gegevens over schijven versus olieringsmering, het handhaven van het juiste niveau en controle van verontreiniging. Lagers die goed zijn gesmeerd met minimale vervuiling, werken bij lagere temperaturen en voor langere tijd.

Inleiding

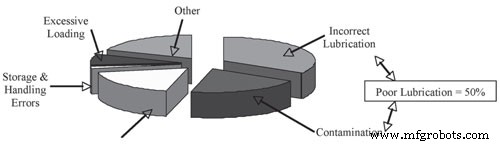

Dit artikel is gericht op horizontale centrifugale API (American Petroleum Industry) procespompen, maar veel van de onderwerpen/concepten kunnen ook van toepassing zijn op ANSI-pompen. Er zijn verschillende onderzoeken gedaan naar de reden waarom rollagers voortijdig falen, en consequent kan de nummer 1 oorzaak worden toegeschreven aan slechte smering. Een bepaalde studie stelde dat 50 procent van de schade wordt veroorzaakt door gebrekkige smering. Slechte of defecte smering kan worden geclassificeerd als:

• Verkeerd smeermiddel

• Verkeerde hoeveelheid smeermiddel

• Vervuild smeermiddel

• Smeermiddeldegradatie

Figuur 1:Typische oorzaken van lagerstoringen

De API Standard 610 vereist een minimale levensduur van de lagers (L10) van 25.000 uur bij continu bedrijf en nominale omstandigheden en ten minste 16.000 uur bij maximale belasting en snelheid. De levensduur van de L10 is het aantal omwentelingen dat 90 procent van een groep identieke lagers onder identieke omstandigheden zal doorstaan voordat het eerste teken van vermoeidheidsbreuk optreedt. Als we uitgaan van 80 procent looptijd per jaar (292 dagen per jaar), zou de minimaal verwachte levensduur van de L10 lagers respectievelijk 3,5 en 2,2 jaar zijn.

Zoals hierboven vermeld, zal een slechte smering ervoor zorgen dat 50 procent van deze lagers het begeeft voordat er tekenen van vermoeidheid optreden. Deze storingen kunnen optreden binnen een paar uur na installatie, na een jaar of net voor vermoeidheid. Op welk punt voorafgaand aan vermoeidheid deze lagers falen, kan worden verlengd door de 5 R's van smering te volgen:het juiste smeermiddel, de juiste hoeveelheid, de juiste locatie, het juiste moment en de juiste kwaliteit.

Veel bedrijven vragen om L10-levensduur van 40.000 uur (5,7 jaar) bij de aankoop van nieuwe pompen, maar het is nog steeds belangrijk om slechte smeerpraktijken aan te pakken.

Onjuist smeermiddel

Wentellagers in procespompen kunnen worden gesmeerd met vet, minerale olie of synthetische olie. Het primaire doel van olie, of het oliebestanddeel van vet, is om de rolelementen en de contactvlakken van de loopbaan te scheiden, de glijvlakken in de lagers te smeren en corrosiebescherming en koeling te bieden.

Viscositeit is de allerbelangrijkste eigenschap van een smeermiddel. Gebruik van het juiste viscositeitssmeermiddel voor de snelheid, bedrijfstemperatuur en belasting zorgt voor de ontwikkeling van een volle oliefilm tussen roterende delen. Wanneer de verkeerde viscositeit wordt gebruikt, wordt het draagvermogen van het smeermiddel negatief beïnvloed.

De olie degradeert tot een punt waar het te dik is om tussen de oppervlakken door te dringen en de olietoevoer is mogelijk niet voldoende om opofferingscontact te voorkomen. De viscositeit wordt beïnvloed door belasting, temperatuur, water, verontreinigingen en chemische veranderingen. De OEM-bedieningshandleiding moet worden geraadpleegd voor aanbevelingen over viscositeit, maar het is ook belangrijk om de bedrijfstemperatuur van het oliecarter te meten, aangezien de viscositeit afneemt naarmate de temperatuur stijgt.

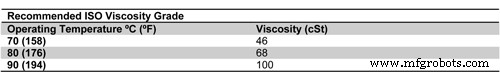

Tabel 1:SKF-aanbeveling voor kogellagers in pompen

Olie in procespompen is typisch een ISO-klasse 46, 68 of 100. Deze getallen hebben betrekking op de kinematische viscositeit in centistokes. De olie is meestal koolwaterstofolie, hoewel synthetische oliën soms worden gebruikt voor specifieke smeertoepassingen.

De viscositeit van synthetische olie is minder gevoelig voor temperatuurveranderingen en wordt op grotere schaal gebruikt bij temperatuurschommelingen. Als de temperatuur ook boven de 100 graden Celsius (212 Fahrenheit) komt, wordt een synthetische stof aanbevolen, omdat de oxidatiesnelheid van minerale olie sneller versnelt bij hogere temperaturen.

Onjuiste hoeveelheid smeermiddel

Het selecteren van het juiste smeermiddel voor de toepassing was de eerste stap, en de volgende stap is het bepalen van de juiste hoeveelheid die in eerste instantie wordt aangebracht en onderhouden. Het is belangrijk om het ontwerp van het lagerhuis te begrijpen en, meer specifiek, het ontworpen oliepeil.

Oliepeil – Ontwerp

De meest gebruikelijke methoden voor het smeren van wentellagers in horizontale procespompen zijn:

• Vet

• Oliespatten (direct contact, ringen of slingers)

• Zuivere olienevel

• Olienevel verwijderen

Het gebruik van vet is voornamelijk beperkt tot pompen met een lager vermogen, waarbij de parameters liggen in het grootte- en snelheidsbereik van wentellagers. Oliespatsmering is de meest gebruikte methode. Oliespatontwerpen omvatten direct contact, olieringen, flingerschijven of combinaties van elk.

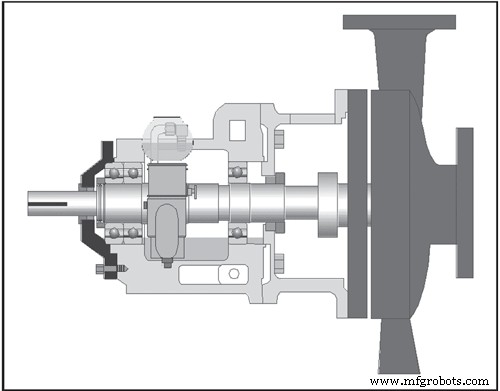

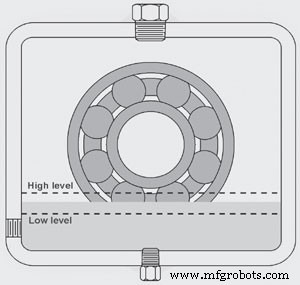

In direct contact, terwijl de as draait, maken de rolelementen in het lager contact met een oliepeil. De lagers mogen niet meer dan de helft van de diameter van het laagste rolelement of kogel in de olie worden ondergedompeld (Figuur 2). Olieringen worden gebruikt waar snelheid of belastingen factoren zijn en de olie niet in direct contact komt met het lager.

Olieringen maken contact met de olie en zorgen voor spatsmering zonder direct lagercontact. Flinger-schijven zijn vergelijkbaar met olieringen omdat de olie niet in direct contact staat met het lager. De schijven maken contact met de olie en zorgen voor een spatsmering. Olieringen zijn meer afhankelijk van de assnelheid in verhouding tot de onderdompelingsdiepte, maar een goede vuistregel is om op het diepste punt drie-achtste van een inch te gebruiken.

Flinger-schijven zijn minder vatbaar voor problemen met oversmering, omdat ze rechtstreeks op de roterende as zijn bevestigd en ze ook ongeveer 3/8 inch in de olie moeten onderdompelen. Een combinatieontwerp zou een metalen schijf en direct contact bevatten. De lagers maken direct contact met de olie en de schijf zorgt voor extra spatsmering voor koeling.

Afbeelding 2:Pompdwarsdoorsnede – oliespatten/direct contact

Het basisconcept van het olienevelsmeersysteem is het verspreiden van een olie-aerosol in het lagerhuis. Lucht vernevelt de olie tot deeltjesgroottes van één tot drie micron. Luchtstroom transporteert deze kleine oliedeeltjes door een leidingsysteem naar het pomphuis dat door lagers stroomt.

Het is een gecentraliseerd type lagedruksmeersysteem. Bij pure mistsmering wordt de olie/luchtnevel onder druk naar de behuizing geleid. Er zit geen oliereservoir in de behuizing en er worden geen olieringen gebruikt. Purge mist smering maakt gebruik van dezelfde principes van pure mist, maar er is een oliereservoir in de behuizing. Een slinger/flingerschijf of olieringen kunnen ook worden gebruikt om spatsmering te bieden.

Laag niveau

In een lage bedrijfstoestand krijgt het lager niet genoeg smeermiddel dat nodig is voor de juiste filmsterkte - een voorloper van contact met het oppervlak, slippen en mogelijk catastrofaal falen. Zonder voldoende olie om wrijving te voorkomen, kan thermische runaway snel optreden bij een stalen lager.

Naarmate de temperatuur van het lager stijgt, zetten de bal en de race beide uit, waardoor een nog strakkere pasvorm ontstaat. Dit verhoogt de temperatuur nog meer, en de cyclus gaat door tot een snelle, catastrofale mislukking.

Een laag oliepeil heeft invloed op alle soorten oliespatsmering. Bij direct contact is er onvoldoende filmsterkte en kunnen ringen of schijven mogelijk niet genoeg olie opnemen om de lagers naar tevredenheid te smeren.

Hoog niveau

In een bedrijfstoestand op hoog niveau zal het smeermiddel karnen, waardoor de oxidatiesnelheid wordt versneld als gevolg van overmatige lucht en verhoogde temperaturen. Het is een veelgemaakte fout om te denken dat meer beter is, vooral als het gaat om de smering van het oliecarter. Te veel olie kan de werking van olieringen, flingers en direct lagercontact beïnvloeden.

Een ander gevolg van hoge smeermiddelen zijn lekkende afdichtingen. Als het oliepeil te hoog is, zal de ring onder water komen te staan en zal de olie niet meer slingeren. Flinger-schijven zijn hier minder gevoelig voor omdat ze direct op de as zijn bevestigd.

Het juiste niveau handhaven

Voor de smering van het oliecarter is het niet nodig dat een specifiek niveau wordt gehandhaafd voor een juiste lagerbelasting - alleen dat het oliepeil geen kritieke lage of hoge punten bereikt (Figuur 3).

Figuur 3.Typische oliepeilcondities

Het handhaven van de juiste hoeveelheid smeermiddel is misschien wel de gemakkelijkste manier om de levensduur en effectiviteit van de smering te verlengen. Raadpleeg de fabrikant van uw apparatuur of de bedieningshandleiding voor aanbevolen oliepeilen, optimale smeerapparatuur en voorkeurspraktijken. De meeste apparatuur heeft een externe markering op het juiste oliepeil die in de behuizing wordt gegoten of een label wordt aangebracht.

Een van de meest gebruikte methoden om het smeermiddel op het juiste niveau in een lagerhuis te houden, is de olievuller voor constant niveau (Figuur 2). De oliepomp met constant niveau vult olie aan die verloren is gegaan door lekkage via afdichtingen, ventilatieopeningen en verschillende verbindingen en pluggen in het lagerhuis. Als het juiste peil eenmaal is ingesteld, is het vervangen van de olie in het reservoir het enige noodzakelijke onderhoud. Kijkpoorten (bullseyes) kunnen ook worden gebruikt om het juiste oliepeil te controleren.

Olietanks met constant niveau hebben een "controlepunt" dat moet worden uitgelijnd met het juiste oliepeil van de apparatuur. De olieman is op de apparatuur geïnstalleerd en de olie wordt tot het juiste niveau gevuld. Alle oliën met constant niveau hebben lucht nodig om goed te kunnen functioneren. Als het oliepeil in het carter daalt, wordt de afdichting bij het controlepunt verbroken, waardoor lucht in het reservoir kan komen en de olie verdringt totdat de afdichting weer is hersteld. Als de oliepeilregelaar correct is ingesteld en er olie in het reservoir zit, heeft de apparatuur altijd het optimale oliepeil in het carter.

Vervuild smeermiddel

De kwaliteit van de smering wordt beïnvloed door vervuiling, die een grote bijdrage levert aan voortijdige lagerstoringen. De belangrijkste soorten verontreinigingen zijn deeltjes, vocht, onverenigbare vloeistoffen en meegevoerde lucht. Deeltjes belemmeren de prestaties van het smeermiddel en lokaliseren de druk op componenten verder, waardoor deuken, vermoeidheid, spatten en schuren op het oppervlak van de pasvlakken ontstaan. Water heeft invloed op het vermogen van het smeermiddel om een goede vloeistoffilm te vormen, wat voortijdig falen en overmatige slijtage veroorzaakt.

Corrosie, cavitatie en voortijdige oxidatie en filterverstopping van de olie zijn andere symptomen van waterverontreiniging. Luchtverontreiniging beïnvloedt de samendrukbaarheid van de olie, veroorzaakt een slechte warmteoverdracht, verlies van filmsterkte, oxidatie en cavitaties.

De bronnen van deze verontreinigingen zijn:

• Gegenereerde vervuiling

• Externe binnendringing van verontreinigingen

• Onderhoud veroorzaakt

Gegenereerde besmetting

Tijdens de inbraak of tijdens het bedrijf van de pomp kan verontreiniging door deeltjes ontstaan. Olieringen zijn meestal gemaakt van brons en zijn gevoelig voor horizontaliteit van de as, snelheid en oliepeil. Ze kunnen vanwege deze gevoeligheden de neiging hebben over te slaan of op te hangen en contact te maken met andere componenten. De ringen zullen slijten, omdat ze een zachter materiaal zijn, en er worden deeltjesafval gegenereerd. Deze kleine deeltjes kunnen het kritieke gebied tussen de rolelementen en de loopbaan binnendringen, wat resulteert in schurende slijtage.

Externe binnendringing van verontreinigingen

Drukverschillen tussen de behuizing van de apparatuur en de omringende atmosfeer zijn een belangrijke oorzaak van het binnendringen van verontreiniging. Pompwerking waarbij temperatuurschommelingen van de behuizing optreden tijdens frequente aan/uit bedrijfsomstandigheden, temperatuurveranderingen van de procesvloeistof, gebruik buitenshuis en luchtstroom over de pomp, creëren deze atmosferische uitwisseling wanneer de druk gelijk wordt gemaakt. Tijdens deze luchtverversing wordt verontreiniging (vuil, water, enz.) uit de omgeving via ventilatieopeningen, afdichtingen en smeerbussen in het oliecarter "geademd".

Componenten van de behuizing - inclusief oliespuiters, afdichtingen en ventilatieopeningen - kunnen, indien correct gespecificeerd, zeer effectief zijn in het voorkomen van verontreiniging. Gedurende vele jaren werden oliepompen met constant niveau gebruikt om het oliepeil op peil te houden. De meeste hiervan werden afgevoerd naar de omringende atmosfeer, wat kan leiden tot het binnendringen van verontreiniging in de behuizing. Door over te schakelen naar een niet-geventileerde oliespuit en ontluchtingspluggen te verwijderen, kan het binnendringen aanzienlijk worden verminderd.

Lagerisolatoren worden gebruikt om lekkage van smeermiddel en het binnendringen van verontreinigingen te voorkomen. Lagerisolatoren van het labyrinttype worden het meest gebruikt op horizontale pompen. Lagerisolatoren zorgen ervoor dat verhoogde druk die wordt gecreëerd door normale pompwerking, door de afdichting kan ontsnappen en is zeer effectief gebleken bij het verminderen van het binnendringen van verontreiniging.

De rotor en stator maken geen contact met elkaar, waardoor ontluchting kan plaatsvinden en slijtage wordt voorkomen - waardoor de levensduur van de afdichting wordt verlengd. Magnetische of gelaatsafdichtingen worden gebruikt om schade aan lagers door vervuiling en lekkage van smeermiddel te voorkomen. Gelaatsafdichtingen worden gekenmerkt door optisch vlakke stationaire en roterende vlakken die samen worden belast door magnetische kracht of veren.

Onderhoud geïnduceerd

Er kan verontreiniging in de olie voorkomen voordat deze in de apparatuur wordt geplaatst. Er kan niet van worden uitgegaan dat nieuwe olie schoon is. Door de juiste opslag van olie en de juiste doseercontainers wordt ook de kans kleiner dat water of andere verontreinigingen in het lagerhuis terechtkomen. Tijdens het herbouwproces van de pomp moet de nodige zorg worden besteed om ervoor te zorgen dat eventuele verontreinigingen op de juiste manier worden verwijderd.

Smeermiddeldegradatie

Alle smeermiddelen zullen na verloop van tijd verslechteren, waardoor de olie moet worden ververst. De frequentie van deze veranderingen kan worden verlengd door de kwaliteit van het smeermiddel te handhaven.

Verhoogde bedrijfstemperaturen zijn een belangrijke oorzaak van olie-oxidatie. In combinatie met lucht-, deeltjes- en waterverontreiniging begint de kettingreactie van olie-oxidatie. Additieven worden eerst aangetast, gevolgd door de basis, wat leidt tot slijtage en vermoeidheid van het oppervlak van de machine en componenten. Voor elke 8 graden C (18 F) toename van de bedrijfstemperatuur van de olie, verdubbelt de oxidatiesnelheid.

Dit kan aanzienlijk zijn wanneer de bedrijfstemperaturen van de pomp vaak dichtbij of hoger zijn dan 60 C (140 F). Door simpelweg de bedrijfstemperatuur van de olie te verlagen tot 50 C (122 F), zou de oxidatiesnelheid met 50 procent worden verminderd, waardoor de effectieve levensduur van de olie wordt verdubbeld.

De meest elementaire methoden om lagere bedrijfstemperaturen voor olie te verlagen (of te behouden) zijn:

• Gebruik de juiste viscositeit olie.

• Gebruik kwaliteitsolie.

• Gebruik de juiste hoeveelheid olie.

• Houd de olie schoon.

Het meesleuren van lucht is een primaire zuurstofbron bij het falen van de oxidatie van olie. Nieuwe olie kan bij atmosferische druk tot 10 procent lucht bevatten. Lagerhuizen van het spattype die gebruik maken van flingerringen of slingers zijn allemaal toepassingen die gevoelig zijn voor beluchting. Overmatige beluchting heeft een negatief effect op het zuurgetal (AN), oliekleur, filmsterkte en viscositeit. Bovendien kan luchtinsluiting leiden tot versnelde oppervlaktecorrosie, hogere bedrijfstemperaturen en olievernissen.

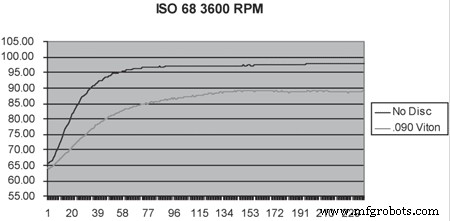

Bedrijfstemperaturen kunnen variëren met elk type smeermethode. De onderstaande grafiek was gebaseerd op laboratoriumtests waarbij de bedrijfstemperatuur van het oliecarter werd gemeten vanaf het opstarten tot de temperatuur afvlakt. Er zijn twee tests uitgevoerd met ISO 68 gewichtsolie en een werksnelheid van 3.600 tpm.

Bij één test was het oliepeil halverwege de bal van het laagste rollende element en bij de andere was het oliepeil daaronder gezakt en werd een flexibele flingerschijf geïnstalleerd om spatsmering te bieden. De bedrijfstemperatuur van de flexibele flingerschijf was 9 F lager dan de bedrijfstemperatuur van direct contact. Zoals hierboven vermeld, resulteert deze verlaging van de temperatuur in een afname van 25 procent van de oxidatiesnelheid.

Grafiek 1. Temperatuur vs. looptijd

Samenvatting

Het belang van een goede smering in procespompen is bekend, maar het is niet altijd eenvoudig om dit te realiseren. Het is belangrijk om bij de basis te beginnen:

- Gebruik het juiste smeermiddel voor de toepassing

- Viscositeit

- Mineraal of synthetisch

- Begrijp hoe de pomp is ontworpen om de lagers goed te smeren

- Oliespatten, olienevel

- Houd het smeermiddel op het juiste niveau

- Oliespuiten met constant niveau

- Visuele verificatie van het niveau via schot in de roos of kijkmeters

- Houd het smeermiddel vrij van verontreinigingen

- Close-up behuizing - betrouwbare afdichtingen, ontluchters, niet-geventileerde smeernippels, expansiekamers

- Correcte opslag en behandeling van smeermiddel

- Olie-analyse voor verificatie van type verontreiniging

- Handhaaf de bedrijfstemperatuur binnen de ontwerpparameters van de pompen

- Volg bovenstaande richtlijnen

Het begrijpen van de componenten van de pompen en de omgeving is van cruciaal belang voor het toepassen van het juiste en meest economische smeermanagementsysteem. Het verkrijgen van de ontworpen L10-classificatie van het lager kan worden verkregen door slechte smering te elimineren.

Referenties

• Brandlein, Eschmann, Hasbargen, Weigand. "Kogel- en rollagers" 3e editie

• Bloch, Budris. "Gebruikershandboek pomp"

Onderhoud en reparatie van apparatuur

- Best practices voor synthetische monitoring

- 9 effectieve best practices voor het gebruik van DevOps in de cloud

- Beste praktijken voor onderhoud voor een betere algehele effectiviteit van apparatuur (OEE)

- Praktische tips voor CMMS-integraties met Stuart Fergusson (PODCAST)

- Best practices voor onderhoudssupervisors

- Beste werkwijzen voor milieuvriendelijke verfreiniging rond de fabriek

- Detecteer machineproblemen vroeg:praktische tips voor operators

- Praktische tips voor het organiseren en beheren van uw onderhoudsmagazijn

- Beste praktijken voor het inspecteren van handwasstations

- Best practices voor productiemarketing voor 2019

- Onderhoud van hydraulische olie:praktische tips