Belangrijkste lessen voor senior management

Wat is uw grootste uitdaging op het gebied van conditiegestuurd onderhoud? Dat is de simpele vraag die we bij Allied Reliability hebben gesteld aan duizenden onderhouds- en betrouwbaarheidsprofessionals. De nr. 1 reactie die we krijgen is dit:het senior management overtuigen waarom condition-based maintenance belangrijk is.

Zoals een onderhoudsmanager onlangs uitlegde:"We hadden hier ongeveer 15 jaar een zeer sterk programma voor conditiebewaking. We waren zeer succesvol in het voorkomen van productieverliezen door apparatuurproblemen op te sporen en op te lossen voordat de apparatuur faalde. Helaas heeft het bedrijf een reeks van managementveranderingen en reorganisaties om 'meer concurrerend' te worden. Nieuwe managers begrijpen nog niet het belang van de 'nieuwe' functies die ze hebben verworven, dus de conditiebewakingsinspanningen worstelen nu een beetje. De meeste managers vragen zich af waarom ze zelfs maar iets moeten doen, aangezien de apparatuur lijkt te presteren prima. Ze vragen, 'waarom besteden we hier middelen aan?'"

Is dit de mentaliteit van uw management? Als dat het geval is, zou 7 augustus 2006 hun wake-up call moeten zijn. Toen gaf oliegigant BP toe dat een klein gaatje van een kwart inch deel uitmaakte van een wijdverbreid corrosieprobleem dat 16 mijl van een 22 mijl lange pijpleiding van Prudhoe Bay in Alaska aantastte. Als gevolg hiervan werd BP gedwongen om tot 400.000 vaten per dag te stoppen met de productie van het grootste olieveld in de Verenigde Staten.

Met sluitings- en reparatiekosten in de honderden miljoenen dollars, is de financiële impact enorm. Toch is de strijd van BP met corrosie in Alaska een weerspiegeling van een veel groter probleem dat veel fabrieken teistert:verouderende activa en jaren van slecht onderhoud eisen nu hun financiële tol.

Wat volgt zijn twee belangrijke lessen die elke senior manager uit het incident van BP zou moeten leren.

TIJD IS GELD

Ondanks wat je misschien hebt gehoord, is het basisonderhoudsproces heel eenvoudig:

-

1) Identificeer defecten aan apparatuur

-

2) Plan en plan de reparaties

-

3) Elimineer de gebreken

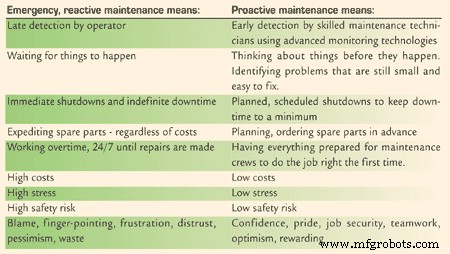

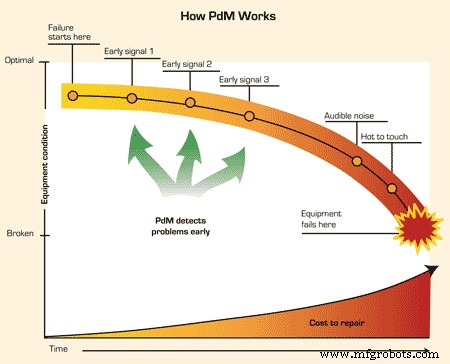

Het echte geheim van effectief onderhoud is nu de eerste stap:detectie. Waarom? Er is namelijk een direct verband tussen detectietijd en onderhoudskosten. Simpel gezegd, hoe eerder u problemen kunt detecteren, hoe sneller, goedkoper en gemakkelijker het is om reparaties uit te voeren. Een grafiek op de volgende pagina illustreert dat punt.

Je hebt de schade gezien bij BP. De kosten van spoedreparaties kunnen astronomisch zijn. Er is een enorm verschil tussen noodonderhoud en gepland, proactief onderhoud.

Les nr. 1: Bij onderhoud is tijd geld. Late detectie betekent kostbare correcties.

WAARHEID OVER STORINGEN

Dat gat van een centimeter in de pijpleiding van BP is niet van de ene op de andere dag ontstaan. Zoals de meeste mislukkingen, ontwikkelde het zich over een periode van weken, maanden of jaren.

Het is een feit dat problemen met apparatuur klein beginnen en met de tijd erger worden, waarbij onderweg waarschuwingssignalen worden afgegeven. Deze signalen kunnen kleine veranderingen in fysieke afmetingen zijn, zoals de pijpdikte bij BP. Of het kunnen kleine veranderingen in temperatuur, trillingen of geluid zijn.

Niet al deze veranderingen kunnen worden gedetecteerd door de menselijke zintuigen. Maar ze kunnen worden opgehaald met speciale apparatuur die voor dat doel is ontworpen. Dat is waar het op het gebied van condition monitoring en predictive maintenance om draait. Met geavanceerde technologieën zoals trillingsanalyse, infraroodthermografie en ultrageluid kunnen getrainde technici apparatuur routinematig bewaken en deze vroege waarschuwingssignalen detecteren.

Het verschil tussen de tijd dat een specialist in voorspellend onderhoud problemen detecteert en wanneer een operator ze opmerkt, is enorm. Onthoud dat detectietijd gelijk is aan geld. . . groot geld.

De realiteit is dat de meeste fabrikanten gewoon niet genoeg voorspellend en op conditie gebaseerd onderhoud doen. Hoewel voorspellend onderhoud al meer dan 40 jaar bestaat, is het voor sommige organisaties nog nieuw. Dat leidt tot late detecties, reactief onderhoud en alle pijnlijke kosten die daarmee gepaard gaan.

Les nr. 2: Conditiebewaking en voorspellend onderhoud zouden een belangrijk onderdeel van uw betrouwbaarheidsstrategie moeten zijn en ten minste 50 procent van uw onderhoudswerk moeten uitmaken.

(Klik op afbeelding om te vergroten)

Grafiek 1. Met voorspellend onderhoud worden problemen vroegtijdig opgespoord, zodat u storingen kunt voorkomen.

Onderhoud en reparatie van apparatuur

- De ultieme checklist voor preventief onderhoud voor een lange levensduur van apparatuur

- Onderhoud door derden

- Deskundige tips voor het plannen van een CMMS-project

- Eigendom van apparatuur voor onderhoudstechnici

- Onderhoudsbeheer:een overzicht

- Uptime is de sleutel tot productie in American Gypsum-fabriek

- Opvolging is essentieel voor meer efficiëntie

- QR-codebeheer voor facility management

- 3 sleutels voor verhuur en onderhoud van industriële apparatuur

- Drie tips voor het onderhoud van industriële apparatuur

- Tips voor verbetering van onderhoudsprogramma's