Meerdere hulpmiddelen voor voorspellend onderhoud Diagnose van een pompprobleem

Afdichtingsloze, op zichzelf staande pompen zijn een nietje in de chemische industrie. Hoewel deze activa doorgaans niet groot zijn, zijn ze wel duur. De pomp met drie pk in deze casestudy kost ongeveer $ 7.200 voor de rotor- en statorassemblage. Onze fabriek heeft veel van deze pompen, dus het bewaken ervan is een belangrijk onderdeel geworden van onze strategie voor voorspellend onderhoud (PdM).

In dit geval werd een oproep ontvangen om problemen op te lossen met een pomp die "uitviel" op thermische belastingbeveiliging. De eerste waarnemingen wezen op normale procesomstandigheden. De klepposities waren op de juiste locaties, de druk was binnen historisch bereik en de flowtransmitter gaf de verwachte flow aan. De ervaring heeft ons geleerd dat er andere tests zijn die we kunnen uitvoeren om de juiste pompstroomcondities te controleren. Een daarvan is de temperatuurgradiënt door de hele pomp; de andere houdt de loopsnelheid in de gaten door middel van trillingen.

Foto 1. Infrarood thermografiebeelden en trillingsgegevens

hielpen Dow Corning lokaliseer pompproblemen.

Deze pompstijl bevat procesvloeistof om de glijlagers te smeren voor het verkrijgen van hydraulische stabiliteit van de rotor. Het infraroodbeeld (hierboven) geeft aan dat de pomp een spoelvloeistofstroom naar het achterste lagerhuis heeft. Het bewijs van deze stroom zijn de koelere kleuren bij het achterste lagerhuis. Zelfs met de schijn van een juiste vloeistofstroom, was er sprake van overmatige warmteontwikkeling in de stator- en rotorassemblage (let op de witte hotspot).

De volgende test was het nemen van trillingsgegevens.

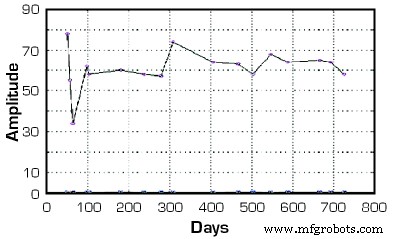

Grafiek 1. De initiële gegevens wezen op redelijk normale procesomstandigheden.

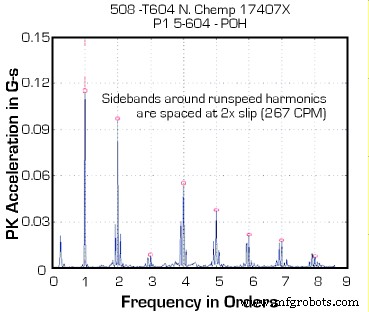

Grafiek 2. De trillingsgrafiek vertoont tekenen van een rotorprobleem.

De grafiek (grafiek 2) toont de handtekening die de waarschijnlijkheid van een rotorprobleem aangeeft. Meerdere harmonischen van de loopsnelheid werden omgeven door een slipfrequentie van twee keer. Deze handtekening kan worden veroorzaakt door verschillende fouten, waaronder kortgesloten ringen, gebroken / gebarsten rotorstaven en kortgesloten rotorlaminaten. Op dit punt raden we aan om een pompwissel te plannen. Het spectrum ondersteunt het feit dat de pomp onder acceptabele stromingsomstandigheden draaide. Het optimale toerental voor deze pompklasse is 3.450 RPM.

De rotor heeft een dikke roestvrijstalen bekleding

2 tot 3 mils dik.

Een dunne roestvrijstalen laag bedekt de rotor- en statorwikkelingen; daarom is het rendement lager dan bij typische tweepolige motoren. Deze pomp draaide op 3.466 tpm, ruim binnen het beste efficiëntiepunt. We moesten wachten op de demontage om te proberen de specifieke driver voor deze vibratiesignatuur te vinden. Een uniek en lastig probleem bij het uitvoeren van een autopsie op deze pompen is dat de rotor een dik roestvrij staal heeft dat 2 tot 3 mil dik is. Onze machinewerkplaats moest deze afdekking voorzichtig verwijderen om de rotorstaven en lamellen bloot te leggen voor inspectie.

Als u de bekleding verwijdert, worden de

rotorstaven en lamellen zichtbaar.

De rotor minus de bekleding gaf duidelijk de oorzaak van de pectorale handtekening aan. De rechterkant van de rotor vertoonde een zuivere scheiding tussen de rotorstaven en de lamellen. De linkerkant illustreerde een stuitligging van deze scheiding, evenals verkleuring die hoogstwaarschijnlijk werd veroorzaakt door warmteophoping.

We installeerden een nieuwe rotor in de bestaande stator en de pomp draaide weer onder normale bedrijfsomstandigheden. Ik ben ervan overtuigd dat als de pomp op deze manier onopgemerkt zou blijven draaien, we uiteindelijk de stator zouden zijn kwijtgeraakt. Rotorvervanging kost ongeveer $ 3.000 van het totaal van $ 7.200. Een catastrofale statorstoring kan ook leiden tot het vrijkomen van de procesvloeistof in de atmosfeer.

Kortom, dit geval is geen typische storingsmodus voor deze pompklasse. Over het algemeen volgen we de subsynchrone energie die oliewerveling/zweep vertegenwoordigt om lagerslijtage te beoordelen. Dit is van cruciaal belang voor deze pompen; de tolerantie tussen de rotor en de stator is 5 tot 7 mils. Als er eenmaal rotor-naar-statorcontact is, wordt de integriteit van de pomp/motor aangetast en moet deze worden gesloopt. Een revisieset voor lagers kost $ 400 in plaats van een pomp van $ 7.200 te slopen. Deze casus illustreert ook twee extra krachtige eigenschappen die trillingsanalyse biedt voor het oplossen van problemen en het volgen van apparatuurproblemen.

-

Trillingsanalyse kan niet alleen dreigende mechanische storingen voorspellen, maar ook hypothetische storingen tijdens de besprekingen over het oplossen van problemen uitsluiten.

-

Het gebruik van trillingsanalyse op specifieke activa kan wijzen op veranderende procesomstandigheden die de oorzaak kunnen zijn van problemen met de machine- of productkwaliteit. Trillingsanalyse kan procesveranderingen aangeven door karakteristieke veranderingen in het pompstroomverwijderingswoord te tonen.

Onderhoud en reparatie van apparatuur

- De realtime waarde van voorspellend onderhoud

- Verschil tussen preventief versus voorspellend onderhoud

- De voordelen van voorspellend onderhoud begrijpen

- Voorspellend onderhoud uitgelegd

- Onderhoud transformeren in voorspellende betrouwbaarheid

- Bombardier lanceert innovatie in voorspellend onderhoud

- Succes van programma's voor voorspellend onderhoud meten

- Vragen over voorspellend onderhoud beantwoord

- Voorspellende onderhoudssystemen tonen toekomstige ROI

- Voorspellende inzichten over het onderhoud van tandwielkasten

- Machine learning in voorspellend onderhoud