De perfecte formule om operaties en onderhoud op elkaar af te stemmen

Wanneer bediening en onderhoud niet goed samenwerken, kan dit kostbaar zijn. En rommelig. Neem dit verhaal van een voedselproducent als voorbeeld.

De faciliteit maakt gebruik van een uitrolmachine, die enorme deegballen rolt. De sheeter moet elke dag worden schoongemaakt. Het productieteam reinigt de machine regelmatig met water. Er is slechts één probleem hiermee:water zorgt ervoor dat het deeg klontert en de machine kapot gaat. Spoedonderhoud is dan ook de norm.

Als deze situatie je bekend voorkomt, ben je niet de enige. Het gebeurt duizenden keren per dag. Exploitatie en onderhoud hebben verschillende doelen, drijfveren en processen. Het resultaat is verwarring, frustratie en vingerwijzen. Dit is niet goed voor de gezondheid van het bedrijf of de werknemer.

Dit artikel gaat over het leren hoe je die cyclus kunt doorbreken en de afstemming tussen operaties en onderhoud kunt verbeteren, waaronder:

- Statistieken om te delen

- Hoe de samenwerking te vergroten

- Tips voor het bouwen van gezamenlijke processen

Waarom het op elkaar afstemmen van operaties en onderhoud uw topprioriteit moet zijn

Elke fabrikant die zich inspant om afval te verminderen, loopt ofwel voorop of staat op het punt het veld te verlaten. Voor het bewijs daarvan hoeft u niet verder te zoeken dan het feit dat fabrikanten 20% van elke uitgegeven dollar verspillen.

Verspilling verschijnt vaak tijdens de productie, zoals wordt benadrukt door deze enge statistieken (met dank aan automation.com):

- Grote industriële faciliteiten verliezen meer dan 323 productie-uren per jaar door ongeplande uitvaltijd

- De gemiddelde jaarlijkse kosten van uitvaltijd bedragen $ 532.000 per uur of $ 172 miljoen per fabriek

- De kosten van uitvaltijd voor Fortune 500-fabrikanten zijn gelijk aan 8% van de jaarlijkse omzet

Grote kosten zijn één ding. Maar werkvertragingen, reactief onderhoud en noodaankopen hebben ook een mentale en fysieke tol.

Het verbeteren van de relatie tussen operaties en onderhoud is van cruciaal belang om uitvaltijd bij de bron te verminderen.

"Wanneer onderhoud en operaties op elkaar zijn afgestemd, kan het bedrijf problemen binnen de operaties vinden", zegt Jason Afara, Senior Solutions Engineer bij Fiix.

“En dan kunnen bedrijfsleiders weloverwogen beslissingen nemen over hoe deze problemen met de juiste middelen kunnen worden verholpen. Het maakt van raadspelletjes en beschuldigende spellen een gezamenlijke inspanning.”

Waar kunnen operaties en onderhoudsprocessen op elkaar worden afgestemd

Geplande uitvaltijd plannen

De definitie van efficiënt onderhoud is het in bedrijf houden van apparatuur met zo min mogelijk uitvaltijd. Dit is natuurlijk makkelijker gezegd dan gedaan. Het productieteam heeft quota te vullen. Alles wat in de weg staat om dat doelwit te raken, is een bedreiging. Dat is inclusief onderhoud.

"We zouden tegen operaties vechten om een beetje onderhoud aan een machine te krijgen", zegt Jason, zich zijn tijd als onderhoudsmanager herinnerend.

Dit komt maar al te vaak voor en is niet productief. Gelukkig zijn er twee manieren waarop onderhoud en operaties een plan voor preventief onderhoud kunnen maken waar beide groepen baat bij hebben:

- Gebruik gegevens om de impact van onderhoud te vergelijken met de impact van een storing

- Ontwikkel gedeelde processen die de hoeveelheid geplande downtime verminderen

De eerste stap is dat beide teams begrijpen hoe hun activiteiten de prestaties van apparatuur beïnvloeden. Nogmaals, het is vaak ingewikkelder dan het klinkt.

"Dit is waar onderhoudsafdelingen meestal falen", zegt Charles Rogers, Senior Implementation Consultant bij Fiix met meer dan 33 jaar ervaring in onderhoud.

“Ze hebben geen gegevens om hun vragen te ondersteunen. Je moet je zaak kunnen bewijzen en bewijzen dat als je het onderhoud niet op tijd uitvoert, er op een bepaald moment veel ergere gevolgen zullen zijn - waarschijnlijk eerder dan later."

De beste manier om uw inspanningen op elkaar af te stemmen, is door als één team het aanvaardbare risico en de gevolgen van falen te bepalen. Deel informatie over veelvoorkomende storingsmodi, hoe vaak ze naar verwachting zullen voorkomen, evenals reparatietijden en kosten voor elke storing. Vergelijk dit met de frequentie van gepland onderhoud, de tijd die nodig is om deze taken uit te voeren en de kosten die ermee gemoeid zijn.

Door het verschil te kwantificeren wordt duidelijk dat het plannen van frequente productieonderbrekingen voor onderhoud een betere manier is voor beide teams om hun doelen te bereiken en grote, tijdrovende storingen te voorkomen.

Gebruik deze FMEA-sjabloon om het risico op storingen te berekenen en prioriteit te geven aan onderhoud

Door gedeelde processen tussen operaties en onderhoud te creëren, kunnen de teams gegevens delen en uitvoeren. Zo kunnen operators bijvoorbeeld kleine storingen detecteren en kunnen onderhoudstechnici er sneller op reageren. Voorbeelden van deze processen zijn:

- Regelmatige vergaderingen tussen operationele en onderhoudsleiders om productie- en preventieve onderhoudsschema's, specificatiewijzigingen op machines of andere updates te bespreken

- Driemaandelijkse bijeenkomsten tussen de twee teams om successen, uitdagingen, oplossingen en analyse van de oorzaak te bespreken

- Een proces voor werkverzoeken waarmee machinisten snel en vol vertrouwen problemen kunnen identificeren en technici in staat stellen prioriteiten te stellen en te reageren op problemen met minimale onderbreking

Gedeeld werk en duidelijke verantwoordelijkheden creëren

Elke vermelding van samenwerking tussen operaties en onderhoud zal onvermijdelijk leiden tot het spreken van totaal productief onderhoud (TPM). Een korte inleiding over TPM lees je hier, maar het idee is dat iedereen bij een bedrijf (van monteurs tot accountants) verantwoordelijk is en betrokken is bij onderhoud.

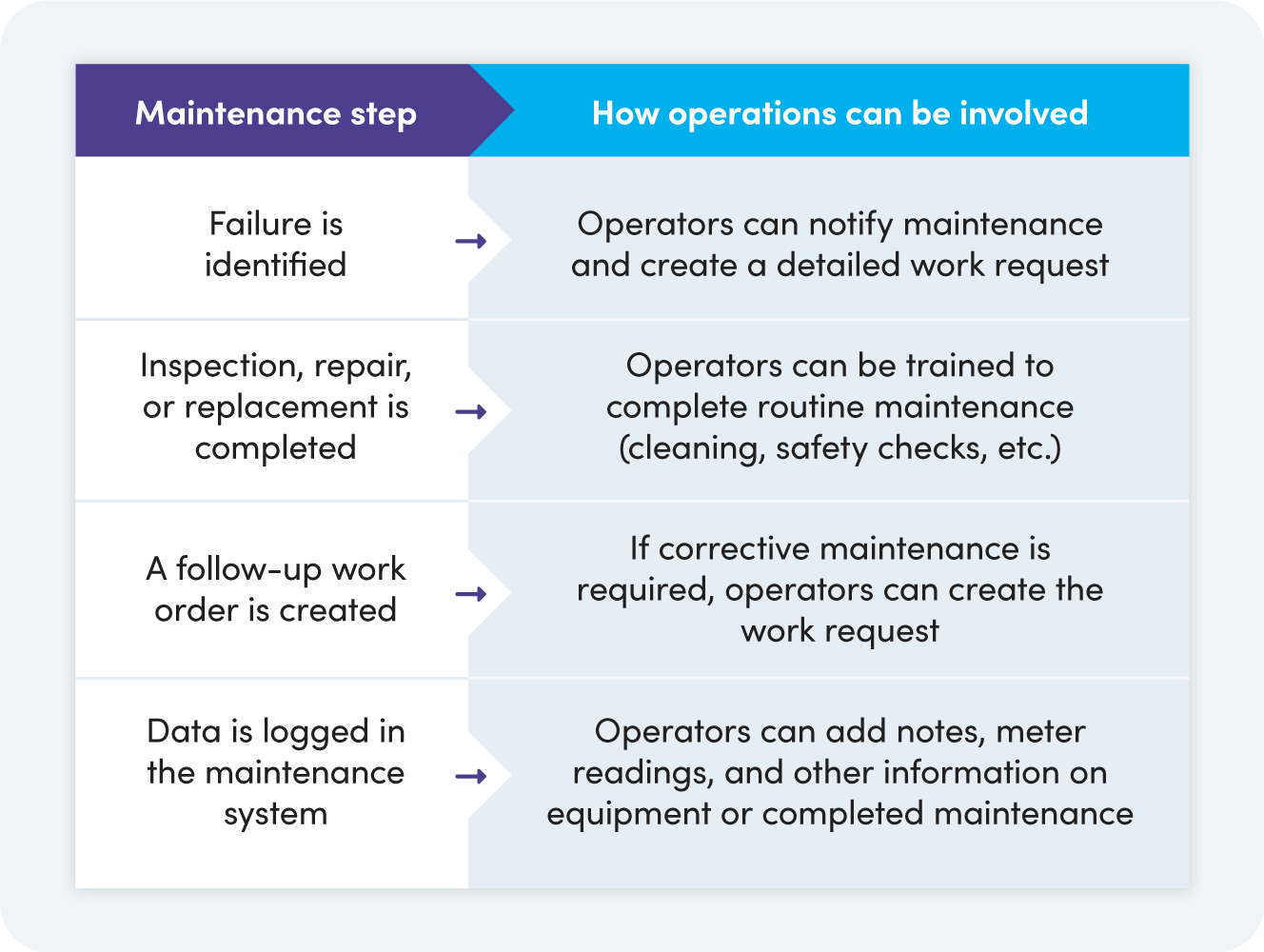

Het maken van bewerkingen onderdeel van het onderhoudsproces is een van de gemakkelijkste en meest effectieve manieren om te beginnen met het bouwen van een TPM-programma. Hier is een voorbeeld van hoe dat kan:

12 manieren waarop u werkorders kunt gebruiken om uw TPM-programma te starten

De sleutel tot het succes van deze gedeelde processen is het creëren van duidelijke taakverantwoordelijkheden. Als mensen precies weten wat ze moeten doen, helpt het u:

- Geef de juiste training en materiaal aan de juiste mensen

- Nauwkeurige tijdlijnen en budgetten maken

- Nieuwe processen testen, optimaliseren en uitbreiden

- Kies slechte gegevens en zoek de oorzaak ervan

Begin met het definiëren van duidelijke verantwoordelijkheden door een onderhoudstype voor operators te creëren. Hiermee kunt u bijhouden hoeveel werk u aan operaties geeft. Het helpt u ook bij het ontwerpen van werkordersjablonen voor operators, zodat ze weten wat ze moeten doen en waar ze heen moeten als de omvang van het werk verandert.

Realistische werktijdlijnen maken

Wanneer operaties en onderhoud weten hoe lang het duurt om dingen voor elkaar te krijgen, is het gemakkelijker om dienovereenkomstig planningen, budgetten en doelen in te stellen. Het voorkomt ook ongeziene vertragingen, vermindert frustratie en bevordert het respect tussen de twee teams. Maar het is niet handig om onderhoudstijdlijnen te delen als ze niet nauwkeurig zijn. Er zijn een paar strategieën om ervoor te zorgen dat de verwachtingen overeenkomen met de werkelijkheid:

- Bekijk onderhoudslogboeken voor apparatuur. Identificeer werk dat vaak langer duurt dan verwacht en pas de tijdlijnen dienovereenkomstig aan.

- Analyseer uw werkordergegevens om PM's te vinden met een hoge mate van vereist vervolgonderhoud. Neem dat mee in uw briefing aan het operationele team.

- Rekening houden met delen van een werkorder die buiten de werkelijke momentsleutel vallen. Dat omvat het ophalen van onderdelen, het voltooien van veiligheidsprocedures en het uitvoeren van tests op machines.

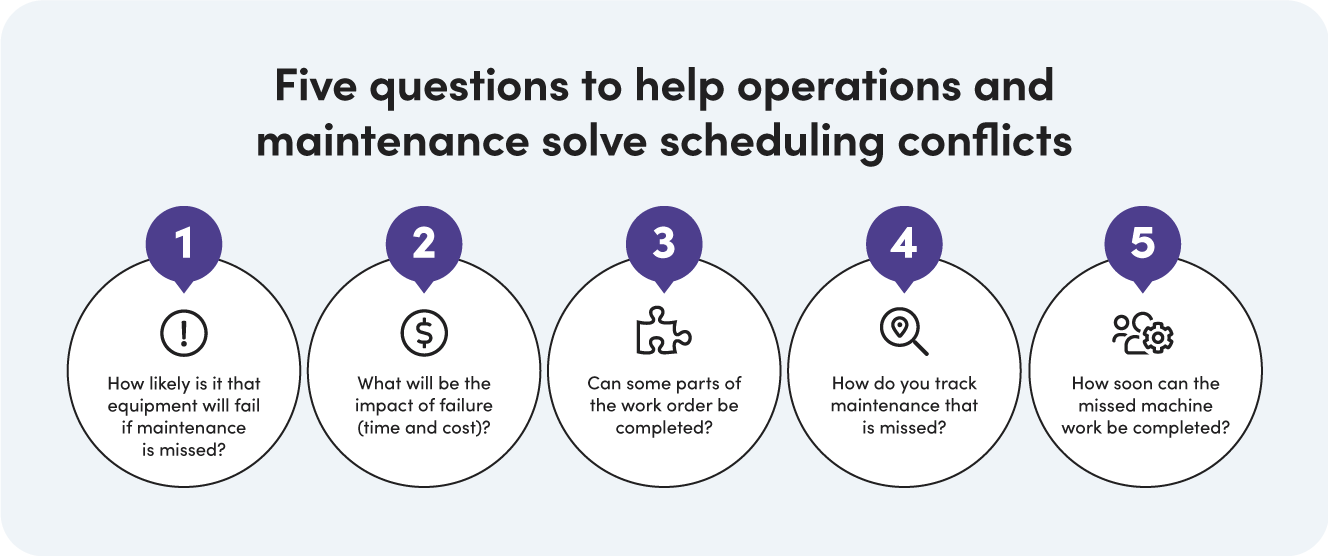

Het verstrekken van realistische tijdlijnen betekent niet altijd dat uw planningen overeenkomen. Maar het helpt operaties en onderhoud wel om een gesprek te voeren over wat er gedaan kan worden in de tijd die je hebt. Bij het bepalen welk onderhoud kan worden opgeofferd voor productie, zijn hier een paar vragen die u kunt stellen:

Vijf manieren om een sterke relatie op te bouwen tussen operaties en onderhoud

Uw operationele en onderhoudsteams zijn misschien wel beste vrienden. Of misschien is er enige spanning tussen hen. Hoe de relatie ook is, er is altijd een mogelijkheid om deze te verbeteren met een paar eenvoudige strategieën.

Creëer meerdere manieren waarop de twee teams kunnen communiceren

Communiceren met andere teams is vaak een van de eerste activiteiten die wordt afgebroken als het druk wordt. Daarom moeten er formele processen zijn om de informatiestroom in stand te houden. Het creëren van speciale kanalen voor communicatie kan zijn:

- Teamvergaderingen:Regelmatige vergaderingen creëren ruimte voor ieders stem om te worden gehoord en om uitdagingen, plannen en updates zichtbaar te houden

- Kanalen om updates te plaatsen en te zien:dit kan van alles zijn, van een whiteboard tot een WhatsApp-groep, of een digitaal portaal voor werkverzoeken om de status van verzoeken bij te houden

- Peer reviews:dit is een proces waarbij leden van het operationele en onderhoudsteam elkaar anoniem beoordelen om te bepalen hoe ze beter kunnen samenwerken

Er zijn een paar belangrijke stukjes informatie die u moet bespreken wanneer u in deze kanalen werkt:

- Machinesupdates:breng specificatiewijzigingen, potentiële problemen, veiligheidsrisico's of updates van standaard operationele procedures naar voren

- Plannen:praat over aankomend werk, risico's of conflicten, wat nodig is om succesvol te zijn en eventuele wijzigingen ten opzichte van wat eerder is besproken

- Rapportage:bekijk doelen, voortgang, verontrustende trends of grote successen in uw rapportage

- Wegblokkades en oplossingen:bespreek belangrijke uitdagingen of vragen die uw team heeft en werk samen aan manieren om die obstakels weg te nemen

- Langetermijnplanning:zoek uit hoe beide teams voortdurend kunnen verbeteren, inclusief hoe ze budgetten beter kunnen beheren, langetermijndoelen kunnen halen en nieuwe vaardigheden kunnen ontwikkelen

Met een raamwerk voor communicatie tussen operaties en onderhoud kunt u praten in actie omzetten. Hier zijn een paar basisregels:

- Focus op oplossingen, niet op schuld:het vinden van een oplossing zou het doel van al uw gesprekken moeten zijn

- Focus op het collectief:vind oplossingen die voor iedereen werken, in plaats van te proberen een argument of strijd voor je team te winnen

- Ontwikkel een feedbacklus:creëer vertrouwen door feedback te geven en iedereen op de hoogte te houden van de voortgang

- Waardeer consistentie, maar blijf flexibel:communiceer goed, maar begrijp dat vergaderingen af en toe moeten worden verplaatst als zich een noodsituatie voordoet

- Maak een agenda voor alle vergaderingen:maak een plan voor waar je over gaat praten, zodat je de tijd van iedereen optimaal kunt benutten

Stel dezelfde doelen in

Er zal minder wrijving zijn tussen operaties en onderhoud wanneer de twee teams succes op dezelfde manier definiëren. Er kunnen verschillende ideeën zijn over hoe u uw doel kunt bereiken, maar beide afdelingen zullen in dezelfde richting gaan.

"In het ergste geval zijn deze afdelingen broers en zussen die constant vechten", zegt Jason.

"Maar in het beste geval werk je samen om dezelfde doelen te bereiken, vier je samen wanneer je die doelen bereikt en bundel je je krachten om weer op het goede spoor te komen als je dat niet doet.

Er zijn een paar meetwaarden waarvoor zowel het beheer als het onderhoud de verantwoordelijkheid kunnen delen:

- Schone start-ups na onderhoud en first-pass opbrengst/first-pass good:beide cijfers zijn bedoeld om efficiëntie en verspilling te meten

- Totale kosten per productie-eenheid:zowel operaties als onderhoud kunnen verantwoordelijk zijn voor het verlagen van de kosten en het verbeteren van de kwaliteit

- Tijd besteed aan het ondersteunen van productie/onderhoud:door de tijd bij te houden die elk team besteedt aan het ondersteunen van het andere, kunt u middelen toewijzen en effectieve wervingsplannen maken

- Ongeplande uitvaltijd (afgelopen 90 dagen):bekijk de impact van preventief onderhoud en de gedeelde processen die dit werk efficiënt maken

- Gemiddelde tijd om te detecteren en te repareren:iedereen heeft een aandeel in het vinden en oplossen van storingen voordat dit tot storingen leidt en dit met zo min mogelijk verstoring van het bedrijf

Gebruik deze sjabloon om gedeelde doelen te creëren tussen operaties en onderhoud

Integreer productie- en onderhoudssystemen

Het is gemakkelijk voor bedrijven om een negatief beeld van onderhoud te hebben wanneer hun enige blootstelling eraan een storing of serviceonderbreking is. Door de systemen te integreren die worden gebruikt voor productie en onderhoud, krijgt u inzicht in het werk van elk team. Hierdoor kun je de positieve impact van elke afdeling zien en elkaar helpen om nog meer te bereiken.

Het onderhoudsteam van Ryan Robinson is een goed voorbeeld van hoe de integratie van onderhoudssoftware met apparatuur en productiesystemen ongelooflijke resultaten kan opleveren. Ryan, de winkelmanager bij een groothandel in bomen, verbond sensoren op meerdere machines met een CMMS. Dit gaf hem de gegevens die hij nodig had om de onderhoudsintervallen te optimaliseren en de productie-efficiëntie te verhogen.

"Omdat we weten hoe apparatuur dagelijks wordt gebruikt, hebben we een idee van wat er morgen, de volgende dag en de volgende dag van het onderhoud wordt verwacht", zegt Ryan.

Ryan was ook in staat om deze gegevens te gebruiken om voertuigen met hoge stilstandtijden te spotten. Hij bracht deze informatie naar de bedrijfsleider, die erachter kwam waarom en een oplossing vond.

Lees Ryans verhaal

Onderhoudsteams van wereldklasse zijn afgestemd op de operaties

Operations en onderhoud zijn de hartslag van elk bedrijf met veel activa en grote productiedoelen. Daarom is het essentieel dat ze een gezonde relatie en formele processen ontwikkelen om samen te werken. De twee teams moeten alles delen, van de statistieken die ze nastreven tot de systemen die ze gebruiken en het schema dat hun werk begeleidt. Door hun krachten te bundelen krijgen ze een beter inzicht in de uitdagingen waarmee het bedrijf wordt geconfronteerd en de kracht om ze te overwinnen. Het is een win-win voor alle betrokkenen.

Onderhoud en reparatie van apparatuur

- Pen en papier versus onderhoudssoftware:de beste methode om downtime te verminderen

- Navigeren door de modernisering van het onderhoud en beheer van faciliteiten

- Wat is de remedie voor ongepland onderhoud?

- Deel de verantwoordelijkheid voor het behalen van preventief onderhoud

- Een rijles voor bediening en onderhoud

- De noodzaak van onderhoudsplanning

- De multi-skill inspanning voor onderhoud

- 5 regels voor samenwerking en onderhoud

- Lockheed Martin krijgt exploitatie- en onderhoudscontract

- Hoe de jaren 2010 de onderhoudsindustrie hebben veranderd en voorspellingen voor wat de toekomst biedt

- De strijd om efficiëntie:papier versus CMMS