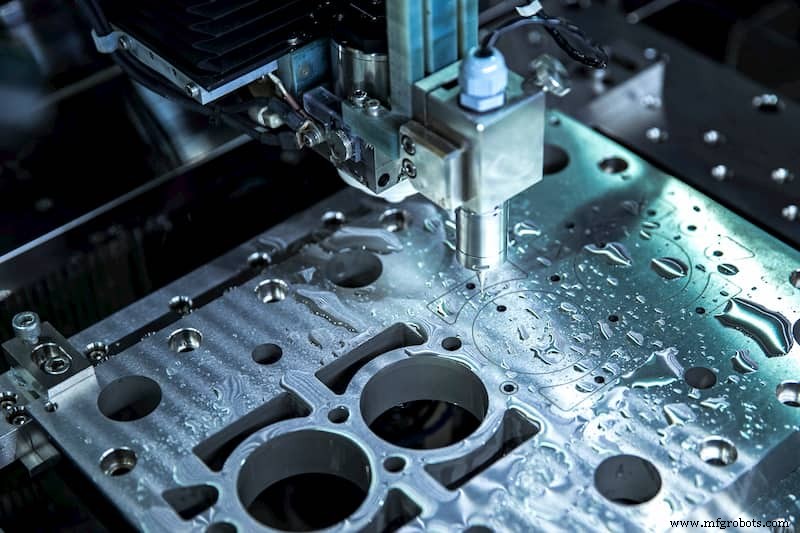

Procesafdeling en volgorde van CNC-bewerking

Procesplanning heeft betrekking op het gehele proces en kan niet worden beoordeeld aan de hand van de aard van een proces en de verwerking van een bepaald oppervlak. Sommige positioneringsreferentievlakken moeten bijvoorbeeld zeer nauwkeurig worden verwerkt in de semi-nabewerkingsfase of zelfs in de voorbewerkingsfase. Soms kan in de afwerkingsfase ook een semi-afwerking van bepaalde secundaire oppervlakken worden aangebracht om dimensionale ketenconversie te vermijden.

Na het bepalen van de bewerkingsmethode en bewerkingsfase van het onderdeeloppervlak, kan de bewerking van elk oppervlak in dezelfde bewerkingsfase worden gecombineerd in meerdere stappen.

Methode voor het verdelen van verwerkingsprocedures

De onderdelen die op CNC-bewerkingsmachines worden verwerkt, zijn over het algemeen onderverdeeld in processen volgens het principe van procesconcentratie. De verdelingsmethoden zijn als volgt:

1) Verdeeld volgens de gebruikte tools

Door het proces dat door hetzelfde gereedschap wordt voltooid als een werkprocedure te nemen, is deze indelingsmethode geschikt voor situaties waarin veel werkstukoppervlakken moeten worden bewerkt. Bewerkingscentra gebruiken deze methode vaak om te voltooien.

2) Gedeeld door het aantal werkstukinstallaties

Neem als proces het technologische proces dat in één klemming van de onderdelen kan worden voltooid. Deze methode is geschikt voor onderdelen met weinig verwerkingsinhoud. Onder het uitgangspunt om de verwerkingskwaliteit van de onderdelen te waarborgen, kan alle verwerkingsinhoud in één klem worden voltooid.

3) Gedeeld door voorbewerken en afwerken

Het deel van het proces dat is voltooid in de ruwe bewerking wordt beschouwd als één proces en het deel van het proces dat is voltooid in de afwerking wordt beschouwd als een ander proces. Deze verdelingsmethode is geschikt voor onderdelen die sterkte- en hardheidsvereisten hebben, een warmtebehandeling vereisen of een hoge nauwkeurigheid van onderdelen vereisen, die interne spanning effectief moeten verwijderen en een grote vervorming hebben na de bewerking, die moet worden verdeeld in ruwe en fijne bewerkingsfasen.

4) Volgens de verwerkingspositie wordt het deel van het proces dat hetzelfde profiel voltooit beschouwd als een proces.

Voor onderdelen met veel bewerkingsoppervlakken en complexer, moet de volgorde van CNC-bewerking, warmtebehandeling en hulpprocedures redelijk worden geregeld en moet het verbindingsprobleem tussen de procedures worden opgelost. 2. Het principe van de verdeling van verwerkingsprocedures Onderdelen zijn samengesteld uit meerdere oppervlakken, deze oppervlakken hebben hun eigen nauwkeurigheidsvereisten en er zijn overeenkomstige nauwkeurigheidsvereisten tussen elk oppervlak. .

Principes In de verwerkingsvolgorde

Om te voldoen aan de ontwerpnauwkeurigheidsvereisten van de onderdelen, moet de verwerkingsvolgorde bepaalde principes volgen.

1) Eerst ruw en dan verfijnd

De verwerkingsvolgorde van elk oppervlak wordt uitgevoerd in de volgorde van voorbewerken, semi-nabewerken, afwerken en afwerken, met als doel de nauwkeurigheid en oppervlaktekwaliteit van het bewerkte oppervlak van het onderdeel geleidelijk te verbeteren. Als alle oppervlakken van het onderdeel worden verwerkt door CNC-bewerkingsmachines, wordt de procesregeling over het algemeen uitgevoerd in de volgorde voorbewerken, semi-nabewerken en nabewerken, dat wil zeggen, semi-nabewerken en nabewerken worden uitgevoerd nadat alle voorbewerkingen zijn voltooid. Tijdens de ruwe bewerking kan het grootste deel van de bewerkingstoegift snel worden verwijderd en kan elk oppervlak op zijn beurt worden afgewerkt, wat de productie-efficiëntie kan verbeteren en de bewerkingsnauwkeurigheid en oppervlakteruwheid van de onderdelen kan garanderen. Deze methode is geschikt voor bewerkte oppervlakken die een hoge positienauwkeurigheid vereisen. Dit is niet absoluut. Voor sommige bewerkte oppervlakken die bijvoorbeeld een hoge maatnauwkeurigheid vereisen, kunnen deze bewerkte oppervlakken, gezien de stijfheid, vervorming en maatnauwkeurigheid van de onderdelen, ook worden beschouwd in de volgorde van voorbewerken, semi-nabewerken en nabewerken. uitvoeren. Voor het bewerken van oppervlakken met hoge precisie-eisen, is het het beste om de onderdelen een tijd te laten tussen de voorbewerkings- en nabewerkingsprocessen, zodat de oppervlaktespanning van de onderdelen na het voorbewerken volledig kan worden opgeheven en de mate van spanning en vervorming op de het oppervlak van de onderdelen kan worden verkleind, wat gunstig is om de bewerkingsnauwkeurigheid van de onderdelen te verbeteren.

2) P eerst oplopend datumvlak

Aan het begin van de verwerking wordt altijd het oppervlak dat als afwerkingsreferentie wordt gebruikt, verwerkt. Omdat het oppervlak van de positioneringsreferentie nauwkeurig is, is de klemfout klein. Daarom is bij de verwerking van elk onderdeel het positioneringsreferentieoppervlak altijd opgeruwd en halfafgewerkt. Verspanen, eventueel nabewerken, asdelen worden bijvoorbeeld altijd ruw en half afgewerkt op het positioneringsreferentievlak en daarna afgewerkt. Asonderdelen machinaal bijvoorbeeld altijd eerst het middengat en machinaal vervolgens het gatensysteem en andere oppervlakken op basis van het middengatoppervlak en het positioneringsgat als precisiereferentie. Als er meer dan één nauwkeurig datumoppervlak is, moet de verwerking van het datumoppervlak worden gerangschikt in overeenstemming met de volgorde van datumconversie en het principe van geleidelijke verbetering van de verwerkingsnauwkeurigheid.

3) F Aas eerst, hole als tweede

Voor doos, beugel, machinelichaam en andere onderdelen is de omtrek van het vlak groter en is de positionering van het vlak stabieler en betrouwbaarder, dus het vlak moet eerst worden verwerkt en dan moet het gat worden verwerkt. Op deze manier heeft niet alleen de daaropvolgende verwerking een stabiel en betrouwbaar vlak als positioneringsreferentieoppervlak, maar ook de verwerking van gaten op een vlak oppervlak maakt de verwerking gemakkelijker en is ook bevorderlijk voor het verbeteren van de verwerkingsnauwkeurigheid van de gaten. Over het algemeen kunnen de processen worden verdeeld volgens de verwerkingsposities van de onderdelen. Over het algemeen worden eerst eenvoudige geometrische vormen verwerkt en vervolgens complexe geometrische vormen; de onderdelen met een lagere precisie worden eerst verwerkt en vervolgens worden de onderdelen met een hogere precisie verwerkt; het vlak wordt eerst verwerkt en het gat wordt later verwerkt.

4) F eerst binnen en dan buiten

Voor precisiehulzen is de coaxialiteit tussen de buitenste cirkel en het gat vereist. Over het algemeen wordt het principe van eerst het gat, de buitenste cirkel aangenomen, dat wil zeggen, de buitenste cirkel wordt gebruikt als de positioneringsreferentie om het gat te bewerken, en vervolgens wordt het gat met hogere precisie gebruikt als de positioneringsreferentie om de buitenste cirkel te verwerken. Rond, wat kan zorgen voor een hoge coaxialiteitsvereiste tussen de buitenste cirkel en het gat, en de gebruikte armatuurstructuur is ook heel eenvoudig.

5) R het aantal gereedschapswisselingen verminderen

Bij CNC-bewerking moet de bewerkingsvolgorde zo veel mogelijk worden gerangschikt in de volgorde waarin het gereedschap de bewerkingspositie binnengaat.

Productieproces

- CNC verspanen van aangepaste onderdelen

- CNC-bewerking van grote onderdelen

- Aerospace CNC-bewerking:lichtgewicht titanium onderdelen en meer

- 3 Vereisten voor de afdeling CNC-bewerkingsprocessen

- 4 inspectiemethoden en 3 oplossingen voor CNC-bewerking

- Foutanalyse en verbeteringsmethoden in het bewerkingsproces van CNC-machines

- CNC-freesmethoden en -machines

- CNC HMC-bewerkings- en bewerkingscentra

- Onderdelen en elementen van CNC-machinesystemen

- Bewerkingsproces en werktuigmachines begrijpen

- Onderdelen en componenten Afwerking