Telescoop

Achtergrond

Een telescoop is een apparaat dat wordt gebruikt om afbeeldingen van verre objecten te maken. De meest bekende soort telescoop is een optische telescoop, die een reeks lenzen of een gebogen spiegel gebruikt om zichtbaar licht te focussen. Een optische telescoop die lenzen gebruikt, staat bekend als een brekingstelescoop of een refractor; een die een spiegel gebruikt, staat bekend als een reflecterende telescoop of een reflector. Naast optische telescopen gebruiken astronomen ook telescopen die radiogolven, röntgenstralen en andere vormen van elektromagnetische straling bundelen. Telescopen variëren in grootte en verfijning van zelfgemaakte verrekijkers gebouwd van kartonnen buizen tot arrays van huisgrote radiotelescopen die zich over vele kilometers uitstrekken.

De vroegst bekende telescoop was een refractor gebouwd door de Nederlandse brillenmaker Hans Lippershey in 1608 nadat hij per ongeluk objecten had bekeken door twee verschillende brillenglazen die op afstand van elkaar waren gehouden. Hij noemde zijn uitvinding een kijker, "looker" in het Nederlands, en bedoeld voor militair gebruik. In 1609 bouwde de Italiaanse wetenschapper Galileo Galilei zijn eigen telescopen en was de eerste persoon die er astronomische waarnemingen mee deed. Deze vroege telescopen bestonden uit twee glazen lenzen in een holle geleider buis en waren vrij klein; Het grootste instrument van Galileo was ongeveer 120 cm lang en 5 cm in diameter. Astronomen zoals Johannes Kepler in Duitsland en Christian Huygens in Nederland bouwden in de 17e eeuw grotere, krachtigere telescopen. Al snel werden deze telescopen te groot om gemakkelijk met de hand te kunnen worden bediend en moesten ze permanent worden gemonteerd. Sommige waren meer dan 197 voet (60 m) lang.

Het vermogen om enorme telescopen te bouwen overtrof het vermogen van glasmakers om geschikte lenzen voor hen te vervaardigen. Vooral de problemen veroorzaakt door chromatische aberratie (de neiging van een lens om elke lichtkleur op een ander punt te focussen, wat leidt tot een wazig beeld) werden acuut voor zeer grote telescopen. Wetenschappers van die tijd wisten geen manier om dit probleem met lenzen te vermijden, dus ontwierpen ze telescopen met gebogen spiegels.

In 1663 ontwierp de Schotse wiskundige James Gregory de eerste spiegeltelescoop. Alternatieve ontwerpen voor reflectoren werden uitgevonden door de Engelse wetenschapper Isaac Newton in 1668 en de Franse wetenschapper N. Cassegrain in 1672. Alle drie de ontwerpen zijn nog steeds in gebruik. In de jaren 1600 was er geen goede manier om glas te coaten met een dunne reflecterende film, zoals tegenwoordig wordt gedaan om spiegels te maken, dus deze vroege reflectoren gebruikten spiegels gemaakt van gepolijst metaal. Newton gebruikte een mengsel van koper, tin en arseen om een spiegel te maken die slechts 16% van het ontvangen licht kon weerkaatsen; de spiegels van tegenwoordig weerkaatsen bijna 100% van het licht dat erop valt.

Het was al in 1730 bekend dat chromatische aberratie kon worden geminimaliseerd door de hoofdlens van de telescoop te vervangen door twee correct gevormde lenzen gemaakt van twee verschillende soorten glas, maar het was pas in het begin van de 19e eeuw dat de wetenschap van het maken van glas werd gevorderd genoeg om deze techniek praktisch te maken. Tegen het einde van de 19e eeuw werden refractietelescopen met lenzen tot een meter in diameter gebouwd, en dit zijn nog steeds de grootste in bedrijf zijnde refractietelescopen.

Reflectoren domineerden opnieuw refractors in de 20e eeuw, toen technieken werden ontwikkeld om zeer grote, zeer nauwkeurige spiegels te construeren. 'S Werelds grootste optische telescopen zijn allemaal reflectoren, met spiegels tot 6 meter in diameter.

Grondstoffen

Een telescoop bestaat uit een optisch systeem (de lenzen en/of spiegels) en hardwarecomponenten om het optische systeem op zijn plaats te houden en te manoeuvreren en scherp te stellen. Lenzen moeten gemaakt zijn van optisch glas, een speciaal soort glas dat veel zuiverder en uniformer is dan gewoon glas. De belangrijkste grondstof voor het maken van optisch glas is siliciumdioxide, dat niet meer dan een tiende van een procent (0,1%) onzuiverheden mag bevatten.

Optische glazen worden over het algemeen onderverdeeld in kroonglazen en vuursteenglazen. Kroonglazen bevatten verschillende hoeveelheden booroxide, natriumoxide, kaliumoxide, bariumoxide en zinkoxide. Flintglazen bevatten loodoxide. De antireflectiecoating op telescooplenzen bestaat meestal uit magnesiumfluoride.

Een telescoopspiegel kan gemaakt worden van glas dat iets minder zuiver is dan dat waar een lens van wordt gemaakt, omdat er geen licht doorheen gaat. Vaak wordt er gebruik gemaakt van sterk, temperatuurbestendig glas zoals Pyrex. Pyrex is een merknaam voor glas dat is samengesteld uit siliciumdioxide, booroxide en aluminiumoxide. De reflecterende coating voor telescoopspiegels is meestal gemaakt van aluminium en de beschermende coating bovenop de reflecterende coating is meestal gemaakt van siliciumdioxide.

Hardwarecomponenten die direct betrokken zijn bij het optische systeem zijn meestal vervaardigd uit staal of staal en zink legeringen. Minder kritische onderdelen kunnen worden gemaakt van lichte, goedkope materialen zoals aluminium of acrylonitril-butadieen-styreen plastic, gewoonlijk ABS genoemd.

Het fabricageproces

Het maken van de hardwarecomponenten

- 1 Metaalbeslagcomponenten worden vervaardigd met behulp van standaard metaalbewerkingsmachines zoals draaibanken en kolomboormachines.

- 2 Componenten gemaakt van ABS-kunststof (meestal het externe lichaam van de telescoop) worden geproduceerd met behulp van een techniek die spuitgieten wordt genoemd. Hierbij wordt de kunststof gesmolten en onder druk in een mal in de vorm van het eindproduct geperst. Het plastic mag weer afkoelen tot een vaste stof en de mal wordt geopend om het onderdeel te kunnen verwijderen.

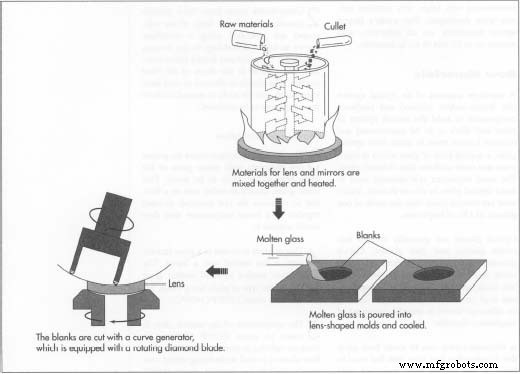

Optisch glas maken

- 3 De glasfabrikant mengt de juiste grondstoffen met afvalglas van hetzelfde type als het te maken glas. Dit afvalglas, ook wel glasafval genoemd, werkt als een flux; dat wil zeggen, het zorgt ervoor dat de grondstoffen bij een lagere temperatuur met elkaar reageren dan zonder.

- 4 Dit mengsel wordt in een glasoven verhit totdat het is gesmolten tot een vloeistof. De temperatuur die nodig is om gesmolten glas te vormen, varieert met het type glas dat wordt gemaakt, maar is meestal ongeveer 1400 ° C (2550°F).

- 5 De temperatuur van het gesmolten glas wordt verhoogd tot ongeveer 2820°F (1550°C) om luchtbellen naar de oppervlakte te dwingen. Het mag dan afkoelen terwijl het constant wordt geroerd totdat het ongeveer 1830°F (1000°C) heeft bereikt, waarna het een extreem dikke vloeistof is. Dit stroperige, gesmolten glas wordt in mallen gegoten met ongeveer dezelfde vorm als de benodigde lenzen.

- 6 Nadat het glas is afgekoeld tot ongeveer 570 °F (300 °C), moet het opnieuw worden verwarmd tot ongeveer 1020°F (550 °C) om interne spanningen te verwijderen die zich tijdens de eerste afkoelperiode vormen en die het glas verzwakken . Daarna laat men het langzaam afkoelen tot kamertemperatuur. Dit proces staat bekend als gloeien. De laatste lensvormige brokken glas staan bekend als blanks.

De lenzen maken

De blanks worden door de telescoopfabrikant in drie stappen verwerkt:snijden, slijpen en polijsten. Een spiegel wordt op precies dezelfde manier gevormd als een lens totdat de reflecterende coating is aangebracht.

- 7 Eerst een snel draaiende cilindrische frees met een rond diamantblad,

bekend als een curve-generator, scheert het oppervlak van de lens totdat een nauwkeurige benadering van de gewenste curve is bereikt. De gesneden lens wordt geïnspecteerd met een sferometer om de kromming te controleren en wordt indien nodig opnieuw gesneden. De tijd die nodig is voor het snijden varieert sterk met het type glas dat wordt gesneden en het soort lens dat wordt gevormd. Voor een lens kunnen meerdere stekken nodig zijn, die elk enkele minuten tot meer dan een half uur kunnen duren.

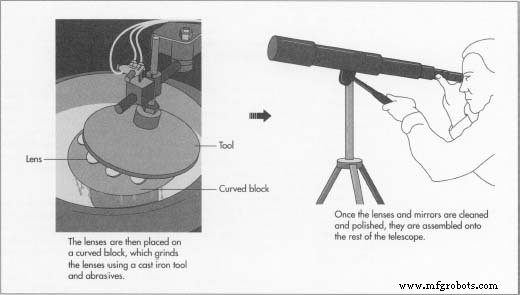

bekend als een curve-generator, scheert het oppervlak van de lens totdat een nauwkeurige benadering van de gewenste curve is bereikt. De gesneden lens wordt geïnspecteerd met een sferometer om de kromming te controleren en wordt indien nodig opnieuw gesneden. De tijd die nodig is voor het snijden varieert sterk met het type glas dat wordt gesneden en het soort lens dat wordt gevormd. Voor een lens kunnen meerdere stekken nodig zijn, die elk enkele minuten tot meer dan een half uur kunnen duren. - 8 Verschillende gesneden blanks worden zo op een gebogen blok geplaatst dat hun oppervlakken op één lijn liggen alsof ze allemaal deel uitmaken van één grote bolvormige curve. Dit is nodig zodat de slijpmachine ze allemaal op dezelfde manier kan malen. Een gietijzeren slijpoppervlak dat bekend staat als gereedschap wordt erop gedrukt. Tijdens het slijpen roteert het lenzenblok terwijl het gereedschap er willekeurig bovenop kan bewegen. Tussen het gereedschap en het blok stroomt een slurry met water, een schuurmiddel om het slijpen te doen (meestal siliciumcarbide), een koelmiddel om te voorkomen dat de lenzen door oververhitting worden beschadigd, en een oppervlakteactieve stof om te voorkomen dat het schuurmiddel bezinkt. De snelheid waarmee het blok draait, de kracht die op de lenzen wordt uitgeoefend, de exacte inhoud van de slurry en andere variabelen worden gecontroleerd door ervaren opticiens om het exacte gewenste type lens te produceren. Elke lens wordt opnieuw geïnspecteerd met een sferometer en indien nodig opnieuw geslepen. Het totale maalproces kan een uur tot acht uur duren. De geslepen lenzen worden schoongemaakt en verplaatst naar de polijstruimte.

- 9 De polijstmachine lijkt op de slijpmachine, maar het gereedschap is gemaakt van pek - een dikke, zachte, harsachtige substantie afgeleid van koolteer of houtteer. Een pitchtool wordt gemaakt door tape rond de omtrek van een gebogen schaal te plaatsen, hete, vloeibare pek met andere ingrediënten zoals bijenwas en juweliersrouge erin te gieten en het

koel terug tot een vaste stof. Een pitchtool kan ongeveer 50 lenzen polijsten voordat het opnieuw moet worden gevormd. Polijsten gaat op dezelfde manier als slijpen, maar in plaats van een slijpmiddel bevat de slurry een polijstmiddel, meestal ceriumdioxide, in de vorm van een zeer fijn roze poeder. De gepolijste lenzen worden optisch gecontroleerd en indien nodig opnieuw gepolijst. De polijstprocedure kan een half uur tot vier of vijf uur duren. De lenzen zijn gereinigd en klaar om gecoat te worden.

koel terug tot een vaste stof. Een pitchtool kan ongeveer 50 lenzen polijsten voordat het opnieuw moet worden gevormd. Polijsten gaat op dezelfde manier als slijpen, maar in plaats van een slijpmiddel bevat de slurry een polijstmiddel, meestal ceriumdioxide, in de vorm van een zeer fijn roze poeder. De gepolijste lenzen worden optisch gecontroleerd en indien nodig opnieuw gepolijst. De polijstprocedure kan een half uur tot vier of vijf uur duren. De lenzen zijn gereinigd en klaar om gecoat te worden.

Coatings aanbrengen

- 10 Om van een lens een spiegel te maken, wordt een zeer dunne, zeer gladde coating van aluminium aangebracht. Aluminium wordt in een vacuüm verwarmd om een damp te vormen. Er wordt een negatieve elektrostatische lading op het oppervlak van de lens aangebracht, zodat de positief geladen aluminiumionen erdoor worden aangetrokken. Soortgelijke procedures worden gevolgd om een coating van siliciumdioxide aan te brengen om het kwetsbare oppervlak van een spiegel te beschermen of om een antireflecterende coating van magnesiumfluoride op het oppervlak van een lens aan te brengen. De afgewerkte lens of spiegel wordt geïnspecteerd, gelabeld met een fabricagedatum en een serienummer, en opgeslagen totdat deze nodig is.

Montage en verzending van de telescoop

- 11 De hardwarecomponenten, lenzen en spiegels die nodig zijn om een bepaald model telescoop te maken, worden met de hand geassembleerd in een assemblagelijnproces. De voltooide telescoop is verpakt met nauwsluitend geëxpandeerd polystyreenschuim om het te beschermen tegen beschadiging tijdens het transport. De telescoop wordt verpakt in een kartonnen doos en verzonden naar de winkelier of consument.

Kwaliteitscontrole

Het meest kritische aspect van kwaliteitscontrole voor een optische telescoop is de nauwkeurigheid van de lenzen en spiegels. Tijdens het snijden en slijpen worden de fysieke afmetingen van de lens zeer nauwkeurig gemeten. De dikte en de diameter van de lens worden gemeten met een schuifmaat, een instrument dat lijkt op een steeksleutel. De buitenste, vaste kaak van de schuifmaat wordt tegen één kant van de lens geplaatst en de binnenste, glijdende kaak wordt voorzichtig bewogen totdat deze de andere kant van de lens raakt. In een klassieke schuifmaat worden de afmetingen van de lens zeer nauwkeurig afgelezen met behulp van een schaal die met de binnenkaak meebeweegt en die wordt vergeleken met een stationaire schaal die aan de buitenkaak is bevestigd. Dit type schuifmaat werkt ongeveer als een rekenliniaal. Er bestaan ook elektronische versies van dit instrument, waarbij de gemeten maat automatisch op een digitaal display verschijnt.

De kromming van een lens wordt gemeten met een sferometer, een apparaat dat lijkt op een zakhorloge met drie kleine pinnen die uit de basis steken. De buitenste twee pennen zijn op hun plaats vastgezet, terwijl de binnenste pen vrij in en uit kan bewegen. De sferometer wordt voorzichtig op het oppervlak van de lens geplaatst. Afhankelijk van het type bocht zal de middelste pin hoger zijn dan de andere twee pinnen of lager dan de andere twee pinnen. De beweging van de binnenste pin beweegt een naald op een gekalibreerde wijzerplaat op het gezicht van de sferometer. Deze waarde wordt vergeleken met de standaardwaarde die moet worden verkregen voor de gewenste kromming.

Toleranties variëren met het type lens dat wordt vervaardigd, maar een typische acceptabele variatie kan plus of min 0,0008 inch (20 micrometer) zijn. Voor een platte lens, over het algemeen een die bestemd is om een platte spiegel te worden, is de tolerantie veel kleiner, meestal ongeveer plus of min 0,0004 inch (1,0 micrometer).

Tijdens de polijstfase zijn deze instrumenten niet nauwkeurig genoeg om ervoor te zorgen dat de lens goed werkt. Er moeten optische tests worden gebruikt, die meten hoe het licht door de lens wordt beïnvloed. Een veelgebruikte test staat bekend als een autocollimatietest. De lens wordt in een donkere kamer geplaatst en wordt verlicht met een lichtbron met een lage intensiteit. Een diffractierooster (een oppervlak met duizenden microscopisch kleine parallelle groeven per inch) wordt geplaatst op het punt waar de lens het licht moet focussen. Door het rooster ontstaat voor en achter het brandpunt een interferentiepatroon van donkere en lichte lijnen. Zo kan het echte brandpunt precies worden gevonden en vergeleken met het theoretische brandpunt voor het gewenste type lens.

Om een platte lens te testen, wordt een lens waarvan bekend is dat hij plat is, met de voorkant naar beneden op de te testen lens geplaatst, die op een stuk zwart vilt rust. De microscopisch kleine openingen tussen de twee lenzen veroorzaken een interferentiepatroon wanneer er lichte druk wordt uitgeoefend. De lichte en donkere lijnen staan bekend als de ringen van Newton. Als de te testen lens plat is, moeten de lijnen recht en regelmatig zijn. Als de lens niet vlak is, zullen de lijnen gebogen zijn.

De Toekomst

De technieken die worden gebruikt om uitstekende lenzen en spiegels te produceren, zijn al vele jaren goed begrepen en grote innovaties op dit gebied zijn onwaarschijnlijk. Een gebied van actief onderzoek is de coatingtechnologie. Er kunnen nieuwe coatingstoffen worden ontwikkeld om spiegels beter te beschermen en lichtverlies door reflectie voor lenzen beter te voorkomen.

Een meer dramatisch gebied van vooruitgang is in de elektronische accessoires die telescopen vergezellen. Amateurastronomen zullen binnenkort telescopen kunnen aanschaffen met ingebouwde computergeleidingssystemen waarmee ze de telescoop automatisch op een geselecteerd hemellichaam kunnen richten en dit nacht bij nacht kunnen volgen. Ze zullen ook videocamera's aan hun telescopen kunnen bevestigen en astronomische verschijnselen zoals maansverduisteringen en de bewegingen van planeten en manen kunnen filmen.

Productieproces

- Wat is VMC-bewerking?

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- AI verbetert laserafstandstelescopen om ruimteafval nauwkeurig op te sporen

- De James Webb-ruimtetelescoop wordt met succes gelanceerd

- Automatisch observatiebeheersysteem, nieuw hulpmiddel om het telescoopnetwerk te coördineren

- Behoefte aan grotere ruimtetelescoop inspireert lichtgewicht flexibele holografische lens

- NASA's Webb bundelt de krachten met Event Horizon Telescope om het superzware zwarte gat van de Melkweg te onthullen

- Gigantische telescoopconstructie bekeken door een industriële lens