Digital twin-technologie gebruiken in productie

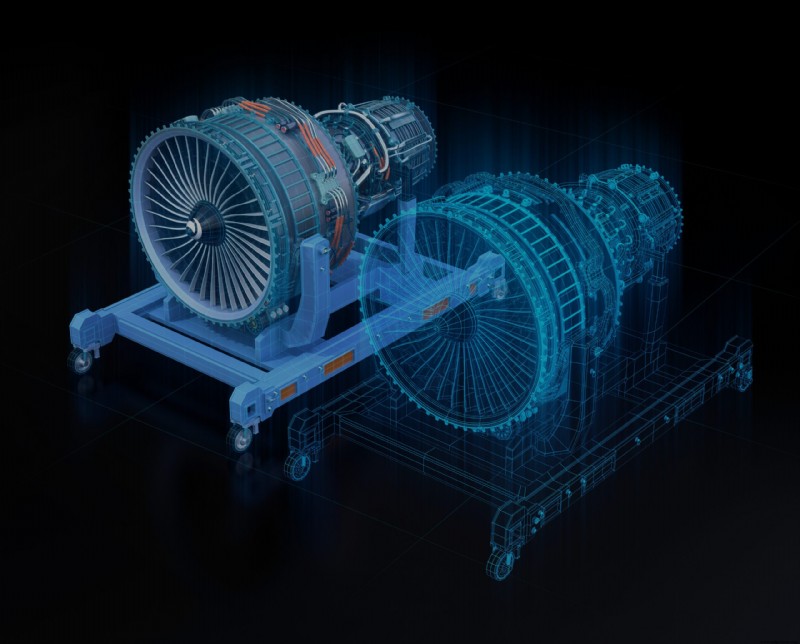

Digital twin-technologie is een softwareoplossing die sensoren, camera's en andere vormen van IoT-gegevensverzameling gebruikt om een virtueel model van een proces of product te creëren dat niet alleen interactief wordt bijgewerkt met zijn fysieke tegenhanger, maar ook kan worden gebruikt om te testen hoe het onderdeel of proces reageert in verschillende scenario's. Op de juiste manier gebruikt, kan digitale tweelingtechnologie bedrijven helpen hun producten en processen te optimaliseren om efficiënter en kosteneffectiever te zijn.

Het concept is nog relatief jong, maar digitale tweelingen hebben al diepgaande praktische toepassingen laten zien. De supply chain management-sector gebruikt ze bijvoorbeeld om magazijnlay-outs en -omstandigheden te modelleren voordat wijzigingen worden doorgevoerd - wat uit onderzoek van McKinsey blijkt dat de magazijnefficiëntie tot 25% kan verbeteren. Er zijn een paar toepassingen die vooral relevant zijn voor fabrikanten:verwerking en productie, en voorspellend onderhoud. Zo werken ze.

Digitale tweelingen:gegevensgestuurde virtuele modellen

De eerste relevante toepassing voor digitale tweelingen in de productie maakt gebruik van de technologie om virtuele kopieën van een onderdeel te maken terwijl het onderdeel wordt gemaakt en nabewerkt. Als ingenieurs het fabricageproces grondig genoeg begrijpen, kunnen ze modelleren hoe de onderdeeleigenschappen zullen veranderen tijdens elk proces en elke productiefase voordat er ooit onderdelen worden gemaakt.

Digital twins maken ook virtuele veldtesten mogelijk via realtime omstandigheden voor producten, wat vooral handig is voor onderdelen en componenten die constant gedurende lange tijd aan verschillende omstandigheden worden blootgesteld. Deze onderdelen kunnen na zes maanden of na meerdere jaren kapot gaan, afhankelijk van de omstandigheden, maar het invoeren van metingen voor temperatuur, vochtigheid, looptijd en verschillende bedrijfsomstandigheden (zoals of het onderdeel is van een motorsysteem) in een digitale tweeling kan fabrikanten een duidelijker beeld geven. beeld van hoe het product in realtime presteert en wat de levensduur is.

Een digitale tweeling kan helpen voorspellen wanneer een bepaald onderdeel een hoge faalkans heeft, zodat het preventief kan worden onderhouden om onderbreking van de werkzaamheden te voorkomen. Zoals het er nu uitziet, kan het moeilijk zijn om relatieve slijtage te meten of de levensduur van een onderdeel nauwkeurig te voorspellen, wat kan leiden tot kostbare defecten aan onderdelen of onnodig vroege vervanging van onderdelen. Het juiste moment om componenten te onderhouden hangt natuurlijk af van een aantal factoren, waaronder toepassing, duurzaamheid, slijtage en omgeving, maar digitale tweelingtechnologie kan de effectieve levensduur en waarde van een onderdeel helpen verlengen door middel van datagestuurd strategisch onderhoud.

Het belangrijkste nadeel van digital twin-technologie is dat er goede gegevens en modellen voor nodig zijn om bruikbaar te zijn. De technologische infrastructuur die nodig is om een digitale tweeling te bouwen die de juiste gegevens verzamelt, verschillende gegevensbronnen consolideert en de gegevens correct analyseert, kan ingewikkelder zijn dan het ontwerp van het onderdeel zelf.

De gegevensbronnen die het meest relevant zijn, verschillen per onderdeeltoepassing, maar in het algemeen zijn de omgevings- en bedrijfsomstandigheden van het onderdeel (zoals temperatuur, vochtigheid, werkingssnelheid, enz.) van vitaal belang. De materiaalinformatie van het onderdeel is net zo belangrijk als de geometrie, en die informatie moet ook overlappend zijn.

De toekomst van digitale tweelingtechnologie

Digital twin-technologie maakt gebruik van grote datasets om meer inzicht te krijgen in de staat van verschillende onderdelen, waardoor bedrijven kritieke infrastructurele behoeften kunnen lokaliseren en voorspellend onderhoud kunnen uitvoeren. Het mag dan ook geen verrassing zijn dat bedrijven in verschillende marktsectoren snel hebben geprofiteerd van de voordelen van digitale tweelingen. Gartner voorspelt zelfs dat de helft van alle industriële bedrijven de technologie tegen 2021 in enige capaciteit zal gebruiken, en aanvullend onderzoek voorspelt dat niet alleen bijna 90% van de IoT-platforms tegen 2025 digitale twinning zal ondersteunen, maar dat het een standaardfunctie zal worden voor IoT-apps tegen 2025. De technologie heeft een breed scala aan potentiële toepassingen en toepassingen, waarvan er vele nog onaangeboord zijn.

Om bruikbare inzichten te krijgen in producten of processen die digitale tweelingen bieden, moeten fabrikanten en productteams ofwel een softwarepartner vinden om te helpen bij het verzamelen en analyseren van de gegevens, of die mogelijkheden intern ontwikkelen. Het verzamelen van gegevens is belangrijk, maar het is verre van een allesomvattende oplossing:het vergaren van waardevolle inzichten vereist zowel een grote verscheidenheid aan gegevens als de tools en vaardigheden die nodig zijn om deze goed te analyseren. Als de digitale tweeling van een complex systeem bijvoorbeeld gegevens verzamelt uit vijf of zes verschillende bronnen, kan het centraliseren van die gegevens op één plek gespecialiseerde softwareoplossingen vereisen om een geïntegreerde manier te garanderen om de gegevens te onderzoeken en te analyseren.

Fast Radius is een toegewijd team van ingenieurs, ontwerpers, strategen en technologen die vastbesloten zijn om productie anders te doen. We begrijpen de cutting-edge van productie, omdat we het definiëren. We werken samen met al onze klanten om onderdelen van ontwerp tot nabewerking op tijd en probleemloos te begeleiden. Wil je profiteren van de revolutionaire kracht van digitale tweelingen? Neem vandaag nog contact met ons op om aan de slag te gaan.

Industriële technologie

- Waarom digitaal?

- Investeringen in productietechnologie - postpandemie

- Datagestuurde productie is hier

- De kracht en valkuilen van digitale tweelingen in productie

- Digital Twin Technology:Beyond Rocket Science

- Digitale productieteams machtigen met kennis

- Gebruikmaken van digitale technologie in de productie

- Hoe de digitale tweeling de automobielproductie verstoort

- 3 uitstekende voorbeelden van geavanceerde geavanceerde productietechnologie

- De digitale fabriek:slimme productie stimuleert industrie 4.0

- AVEVA's top vier voorspellingen voor productietechnologie