Tips voor thermisch ontwerp voor PCB's bestuurd door FPGA-systeem

De afgelopen jaren zijn getuige geweest van miniaturisering, integriteit en modularisering van elektronische producten, wat heeft geleid tot een escalatie van de assemblagedichtheid van elektronische componenten en een afname van het effectieve thermische dissipatiegebied. Daarom komen thermisch ontwerp van elektronische componenten met hoog vermogen en thermische dissipatieproblemen op bordniveau zo vaak voor onder elektronische ingenieurs. Voor het FPGA-systeem (field programmable gate array) is thermische dissipatie een van de cruciale technologieën die bepalen of de chip normaal kan werken. Het doel van thermisch PCB-ontwerp is om de temperatuur van componenten en het bord te verlagen door geschikte maatregelen en methoden om het systeem onder geschikte temperatuur te laten werken. Ondanks talrijke maatregelen om de warmte van PCB's af te voeren, moet rekening worden gehouden met enkele vereisten, zoals de kosten van thermische dissipatie en uitvoerbaarheid. Dit artikel komt met thermische ontwerpmethoden voor PCB's die worden bestuurd door het FPGA-systeem op basis van de analyse van de praktische thermische dissipatieproblemen om het uitstekende thermische dissipatievermogen van de FPGA-systeembesturingskaart te garanderen.

FPGA-systeembesturingskaart en probleem met thermische dissipatie

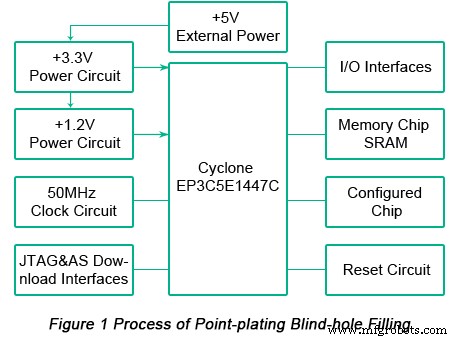

De FPGA-systeembesturingskaart die in dit artikel wordt gebruikt, bestaat voornamelijk uit de besturingschip FPGA (EP3C5E144C7 met QFP-pakket van de Cyclone III-serie van Altera ® ), +3.3V en +1.2V stroomcircuits, 50MHz klokcircuit, reset circuit, JTAG en AS download interface circuit, SRAM geheugen en I/O interface. De structuur van de FPGA-systeembesturingskaart wordt weergegeven in Afbeelding 1 hieronder.

Warmtebronnen van PCB's die worden aangestuurd door het FPGA-systeem zijn afkomstig van:

• Talloze soorten voedingen voor de besturingskaart, zoals +5V, +3,3V en +1,2V en voedingsmodules zullen een grote hoeveelheid warmte genereren wanneer ze werken voor een lange tijd. Voedingsmodules zullen normaal gesproken niet werken tenzij er doeltreffende maatregelen worden genomen.

• De klokfrequentie van FPGA op de besturingskaart is 50 MHz met een hoge dichtheid van PCB-routering. De escalatie van de systeemintegriteit leidt tot een hoog stroomverbruik van het systeem en de nodige maatregelen voor thermische dissipatie moeten worden genomen naar de FPGA-chip.

• Het PCB-substraat genereert zelf warmte. Koperen geleider is een van de basismaterialen van PCB's en het koperen geleidercircuit genereert warmte met de uitwisseling van stroom- en stroomverbruik.

Op basis van de analyse in termen van warmtebronnen van het circuitsysteem dat wordt bestuurd door de FPGA-besturingskaart, moeten de nodige maatregelen worden genomen om warmte af te voeren naar de FPGA-besturingskaart om de stabiliteit en betrouwbaarheid van het hele systeem te vergroten.

Thermisch ontwerp van PCB bestuurd door FPGA-chip

1. Thermisch ontwerp van stroom

De besturingskaart van het FPGA-systeem is aangesloten op +5V externe gelijkstroom (DC) die nodig is om een stroom van meer dan 1A te leveren. LDO-chip LT1117 (met klein SOT-23 SMD-pakket) wordt opgepikt als de voedingsmodule die in staat is om +5V gelijkstroom om te zetten in +3,3V VCCIO-interfacespanning en +1,2V VCCINT VCORE.

Volgens de bovenstaande analyse zijn er twee LT1117-chips nodig bij het ontwerp van het stroomcircuit om te voldoen aan de spanningsvereisten van +3,3V en +1,2V door FPGA. Maatregelen om de warmte van voedingsmodules tijdens het PCB-ontwerp af te voeren, omvatten de volgende aspecten:

• Om een snelle thermische dissipatie van de voedingsmodule die stroom levert aan de FPGA-chip te garanderen, moet indien nodig een koellichaam aan de LDO-chip worden toegevoegd.

• Aangezien powermodule warmte genereert na langdurig werken, moet een bepaalde afstand tussen aangrenzende powermodules worden aangehouden. De afstand tussen twee LDO-chips LT1117 moet 20 mm of meer worden gehouden.

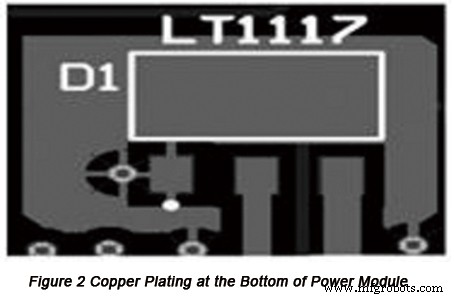

• Om thermische dissipatie te bevorderen, moet de koperbeplating onafhankelijk worden uitgevoerd op de plaats van de LDO-chip LT1117, zoals weergegeven in afbeelding 2.

2. Thermisch ontwerp van doorlopende gaten

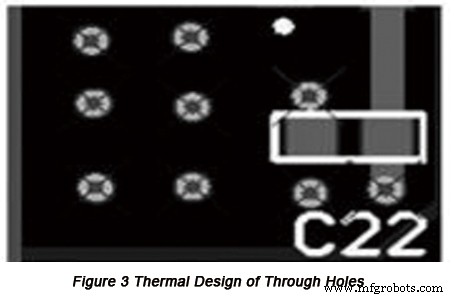

Aan de onderkant van componenten met een grote hoeveelheid warmteproductie op PCB's of in de buurt daarvan moeten enkele geleidende metalen via's worden geplaatst. Thermische dissipatie via's zijn kleine gaatjes die door PCB's dringen met een diameter in het bereik van 0,4 mm tot 1 mm en met een afstand tussen via's in het bereik van 1 mm tot 1,2 mm. Via penetrerende PCB's wordt de energie aan de voorkant snel doorgegeven aan andere thermische dissipatielagen, zodat componenten aan de hete kant van PCB onmiddellijk worden afgekoeld en het thermische dissipatiegebied effectief wordt vergroot en de weerstand wordt verminderd. Ten slotte kan de vermogensdichtheid van PCB worden verbeterd. Het thermische ontwerp van doorlopende gaten wordt weergegeven in Afbeelding 3 hieronder.

3. Thermisch ontwerp van FPGA-chip

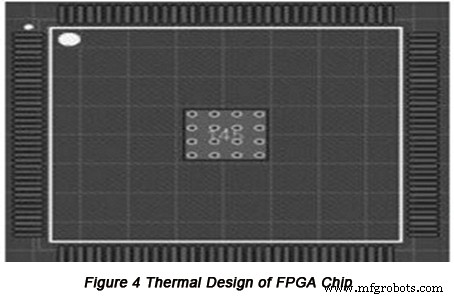

De warmte van de FPGA-chip komt voornamelijk van dynamisch energieverbruik zoals VCORE- en I/O-spanningsenergieverbruik, energieverbruik geproduceerd door geheugen, interne logica en systeem en energieverbruik geproduceerd door FPGA terwijl andere modules worden bestuurd (video, radiomodules bijvoorbeeld) . Bij het ontwerpen van een FPGA-chip QFP-pakket, wordt een koperfolie toegevoegd aan het midden van de FPGA-chip met een afmeting van 4,5 mm x 4,5 mm en zijn er verschillende thermische dissipatiepads ontworpen. Indien nodig kan een koellichaam worden toegevoegd. Het thermische ontwerp van de FPGA-chip wordt weergegeven in Afbeelding 4 hieronder.

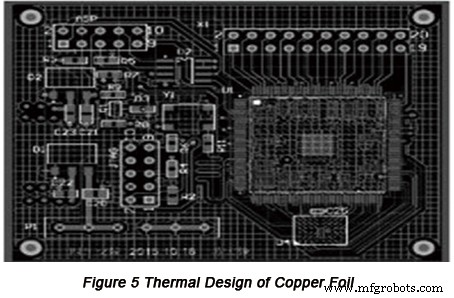

4. Thermisch ontwerp van plating koper

Het plateren van koper op PCB's kan zowel het anti-interferentievermogen van circuits vergroten als de thermische dissipatie van PCB's bevorderen. PCB-ontwerp op basis van Altium Designer Summer 09 heeft meestal twee soorten koperplating:koper met een groot oppervlak en koper met roostervormig plating. Stripvormig koper met een groot oppervlak heeft een defect dat langdurig gebruik van PCB kan leiden tot veel warmteontwikkeling, waardoor stripvormige koperfolie uitzet en eraf valt. Om een uitstekend warmteafvoervermogen van PCB's te verkrijgen, moet daarom koperbeplating worden geïmplementeerd met een rastervorm en de verbinding tussen het raster en het aardingsnetwerk van het circuit, zodat het schildeffect van het systeem en de thermische dissipatieprestaties zullen worden verbeterd. Het thermische ontwerp van het plateren van koper wordt weergegeven in Afbeelding 5 hieronder.

Thermisch ontwerp van printplaten speelt een cruciale rol bij het bepalen van de werkstabiliteit en betrouwbaarheid van PCB's en de bepaling in termen van thermische ontwerpmethoden is de belangrijkste overweging. Dit artikel bespreekt enkele maatregelen om de warmte van PCB's die worden bestuurd door het FPGA-systeem af te voeren en een geschikte methode moet worden opgepakt met inachtneming van kosten en uitvoerbaarheid.

Handige bronnen

• De meest uitgebreide principes van thermisch ontwerp voor PCB's

• Overwegingen bij het thermische ontwerp van PCB's

• Ontwerp van high-power PCB's in een omgeving met hoge temperaturen

• Metal Core PCB is ideaal Oplossing voor thermische problemen in PCB's en PCBA

• Full Feature PCB-productieservice van PCBCart - Meerdere opties met toegevoegde waarde

• Geavanceerde PCB-assemblageservice van PCBCart - Start vanaf 1 stuk

Industriële technologie

- ADI toont technologieën voor elk gebied van embedded systeemontwerp

- Ontwerptechniek voor systemen voor het opwekken van energiecentrales

- 5 tips voor het ontwerpen van plaatwerk

- 6 tips om uw ontwerp te optimaliseren voor een metaalproductieproject

- Ontwerp voor het vervaardigen van PCB's

- 5 ontwerptips voor RIM

- Ontwerptips voor gietvormen

- 5 tips voor het kiezen van het juiste orderbeheersysteem

- 5 tips voor het ontwerpen van autocircuits om EMI te verslaan

- Ontwerptips voor spuitgieten

- Belangrijke ontwerprichtlijnen voor de fabricage en assemblage van PCB's - Deel I