Verzameling van machinegegevens:gegevensgestuurde productie mogelijk maken

Machinegegevens gebruiken om fabrieksvloeroptimalisatie te stimuleren

Geautomatiseerde productieapparatuur (CNC-machines zo u wilt), en de mensen die deze apparatuur bedienen, vormen het kloppend hart van elke productieoperatie en vertegenwoordigen een van de grootste kapitaaluitgaven voor fabrikanten. Deze machines zijn honderdduizenden dollars waard en produceren meer gegevens dan die van enige andere industrie, maar deze gegevens worden niet vastgelegd of geanalyseerd om de efficiëntie te verbeteren, ondanks alle innovaties op het gebied van robotica en automatisering

Deze machines produceren elke milliseconde honderden datapunten en de datastructuur is voor elke machine anders. Dit maakt het ongelooflijk belangrijk om de gegevens over alle verschillende machines te standaardiseren. Dit is echter moeilijk te doen voor bepaalde apparaten.

Het is niet zo eenvoudig als standaardiseren via OPC-UA of MTConnect, omdat slechts een fractie van de machines deze protocollen ondersteunt. We hebben klanten die JAREN hebben geprobeerd om doe-het-zelf-oplossingen te gebruiken om gegevens van hun bedrijfsmiddelen te verzamelen en om te zetten in standaardmodellen, waarbij gegevenspunten één voor één, machine voor machine, handmatig worden gecodeerd. Dit resulteert vaak in jaren van aangepaste ontwikkeling en integratie voordat de initiële waarde wordt verkregen, een vreselijke verkeerde toewijzing van middelen voor fabrikanten.

De inzichten en acties die voortkomen uit de gegevens vormen de basis voor fabrikanten om hun bedrijf te laten groeien en zich concurrerend te onderscheiden. Tegenwoordig bevinden fabrikanten zich in verschillende stadia van een reis om gebruik te maken van gegevens en de digitale draad om hun bedrijfsprocessen te optimaliseren en te automatiseren.

Bij MachineMetrics werken we samen met veel fabrikanten die al vroeg in hun reis ontdekken dat de gegevens van hun fabrieksactiviteiten onvoldoende en onbetrouwbaar zijn. Voor belangrijke statistieken zoals het gebruik van apparatuur, hebben fabrikanten die geen geautomatiseerde systemen hebben voor het vastleggen van getransformeerde of gecontextualiseerde gegevens van hun machine-assets, vaak de verkeerde overtuiging dat ze op een bevredigend niveau presteren. In werkelijkheid begint onze gemiddelde productieklant met een gebruik van 28%, aanzienlijk lager dan wat wordt waargenomen. Soortgelijke onbevredigende statistieken worden ook gevonden voor OEE, uitvaltijd en andere belangrijke statistieken

Het nadeel van handmatige gegevensverzameling

De onderliggende oorzaak van de ondermaatse, maar opgeblazen perceptie van prestaties komt voort uit gegevens die handmatig worden vastgelegd. Het handmatig vastleggen van gegevens resulteert vaak in gegevens die onnauwkeurig, gemanipuleerd of ontbrekend zijn. Het is een wankele basis die barst en bezwijkt wanneer pogingen worden ondernomen om continue verbetering en innovatie te stimuleren.

Aan de andere kant creëren nauwkeurige realtime gegevens die automatisch worden vastgelegd en getransformeerd uit machine-assets een solide basis voor het vastleggen van inzichten en het stimuleren van waarde. Dit is natuurlijk makkelijker gezegd dan gedaan.

Uitdagingen bij het verzamelen van machinegegevens

Fabrikanten begrijpen de waarde van gegevens en een belangrijke reden voor het ontbreken van zowel efficiënte gegevensverzameling als gebruik van gegevens bij de besluitvorming is tweeledig:

- Fabrikanten zijn afkerig van technologie of blijven verouderde praktijken gebruiken, wat resulteert in handmatige gegevensverzameling en de bijbehorende gevolgen.

- Fabrikanten worstelen met de vele barrières voor het bouwen van een cultuur- en technologie-infrastructuur die met succes geautomatiseerde realtime gegevensverzameling ondersteunt. We behandelen deze uitdagingen hieronder:

Verscheidenheid aan gegevens

Er zijn niet alleen veel verschillende soorten apparatuur - draaibanken, molens, kunststof spuitgieten, stempelen, lasersnijders, robotica, enz. - afhankelijk van de beschikbare mechanismen voor het verkrijgen van gegevens uit die systemen, kunnen de gegevenspunten zeer divers zijn. Om effectieve hulpmiddelen te bieden voor het analyseren van die gegevens in deze verschillende systemen, moeten de gegevens worden omgezet in een gemeenschappelijk gegevensmodel. Niet alleen heeft elke machinebesturing zijn eigen mechanisme voor het verzamelen van gegevens, maar datapunten kunnen ook verschillen per familie, merk en model van de machine die die besturing gebruikt, evenals de versie van de software die op die besturing draait.

Gegevensvolume

Productieapparatuur, en in het bijzonder discrete productieapparatuur, is zeer complex. Een machine is een groot systeem van componenten die samenwerken, wat resulteert in honderden verschillende datapunten die constant veranderen. Afhankelijk van de toepassing kunnen er situaties zijn waarin het nodig is om gegevens vast te leggen met snelheden van 100 Hz of 100 KHz. Platforms die deze informatie gebruiken, moeten de gegevens op meerdere niveaus binnen het systeem analyseren om te voorkomen dat onnodige gegevens worden verzonden en opgeslagen wanneer alleen het geaggregeerde of berekende resultaat voldoende is. Deze systemen moeten in staat zijn om complexe verwerkingen uit te voeren waar dit het meest geschikt is - zowel aan de rand als in de cloud.

Als u rechtstreeks verbinding maakt met de besturing van een CNC, krijgt u een grote hoeveelheid machinegegevens in een groot aantal verschillende gegevenspunten.

Als u rechtstreeks verbinding maakt met de besturing van een CNC, krijgt u een grote hoeveelheid machinegegevens in een groot aantal verschillende gegevenspunten.

Gegevenssnelheid

Hoewel sommige systemen waarde kunnen bieden met lage betrouwbaarheid en hoge latentie, vereisen bepaalde IoT-gebruiksscenario's veel meer realtime gegevens om effectief te zijn. Edge-technologie is vereist om grote hoeveelheden gegevens te verwerken, beslissingen in milliseconden of minder te nemen en mogelijk schade aan de machine of het werkstuk te voorkomen. Zelfs dashboards die inzicht bieden in de prestaties van een taak kunnen enorme waarde halen uit lage latenties, waardoor onmiddellijke aandacht wordt getrokken voor een proces dat achterloopt of faalt.

Discrete fabricage introduceert nog meer complexiteit. Dit begint met de variabiliteit van de machines in discrete fabrieken. Er zijn veel verschillende machinefabrikanten en geen enkele fabriek heeft slechts één machinemerk. De vele verschillende machines hebben ook verschillende besturingssystemen en communicatieprotocollen. Ze zijn van verschillende jaargangen, variërend van nieuw met moderne controles tot 20-30 jaar oud met beperkte controlemogelijkheden. Het verbinden met en het verzamelen van gegevens van de verschillende fabrieksmiddelen is ook een belangrijke onderneming, aangezien de meeste van deze machines nooit zijn ontworpen om gegevens te leveren voor het soort holistische, fabrieks- of bedrijfsbrede analyseoplossingen waar bedrijven zich tegenwoordig op richten. .

Bronnen van bewerkingsgegevens

Het mooie van een geconnecteerde operatie is dat fabrikanten gegevens uit tal van bronnen kunnen verzamelen en gebruiken. Zolang de gegevens gecontextualiseerd en relevant zijn, kan dit managers helpen een dieper inzicht te krijgen in de status en prestaties van de werkvloer, en zelfs hiaten op te vullen en context toe te voegen aan bestaande gegevens.

Machinegereedschap

Als de meest waardevolle bron van productiegegevens biedt de bewerkingsmachine een gegevensstroom die is gecontextualiseerd door MachineMetrics en wordt gebruikt voor realtime productiedashboards, rapportage en meldingen. Belanghebbenden kunnen direct op de hoogte worden gesteld van machine-downtime-gebeurtenissen en zien wanneer de productie achterloopt op schema met toegang tot machinegegevens, waaronder machinestatussen, alarmen, overschrijvingen, belastingen, snelheden en feeds.

Verbonden systemen

Om hiaten in productiegegevens op te vullen en extra lagen voor context toe te voegen, kan het handig zijn om gegevens te delen tussen de verschillende systemen binnen een productieomgeving, zoals ERP, MES, CMMS, CAM, enz.

MachineMetrics heeft Application Programming Interfaces (API's) die informatie uit externe bronnen kunnen halen. Deze combinatie van machine- en operationele data kan samen worden gebruikt om inzichten te genereren of automatisering te stimuleren. Machinegegevens die een storing aangeven, kunnen bijvoorbeeld automatisch een werkorder in een CMMS activeren.

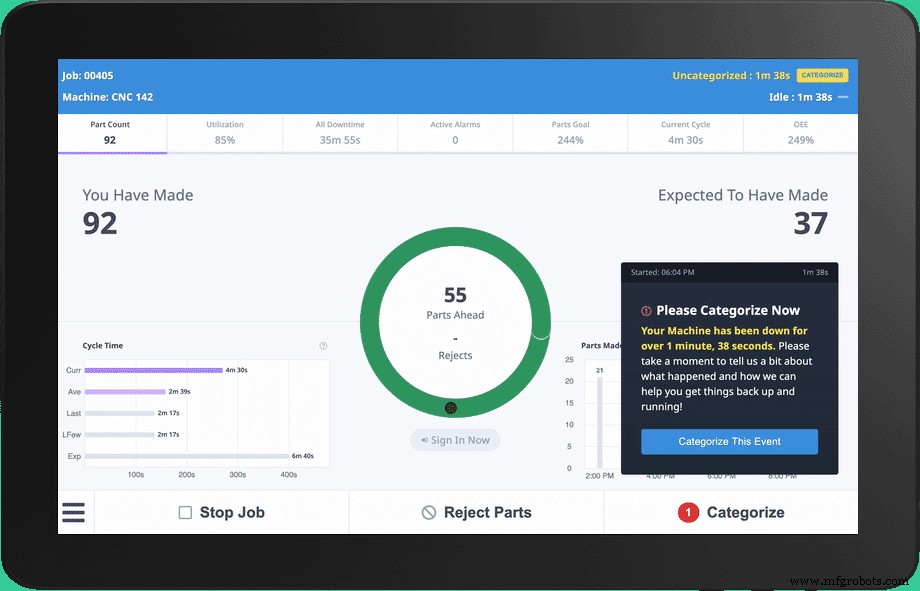

Operators

De MachineMetrics-operatorinterface, die op elke machine aanwezig is, biedt operators een communicatietool om context aan machinegegevens toe te voegen. Dit is een essentiële gegevenslaag omdat het helpt om het "waarom" achter machinestoringen, alarmen, schrootdelen, enz. uit te leggen.

Met tablets op elke machine kunnen operators waardevolle context bieden aan de machinegegevens, waarbij ze redenen voor uitvaltijd en uitval van onderdelen documenteren.

De MachineMetrics-benadering voor het automatiseren van het verzamelen van machinegegevens

In de productie is de edge nodig om gegevens van machines vast te leggen en die gegevens om te zetten in een algemeen gegevensmodel, zodat analyses kunnen worden uitgevoerd. Het moet verschillende PLC-protocollen kunnen ondersteunen om connectiviteit mogelijk te maken tussen de verschillende activa op de fabrieksvloer. Het moet ook ondersteuning bieden voor het vastleggen van gegevens van sensoren voor eenvoudigere activa of wanneer een standaard connectiviteitsmethode niet beschikbaar is vanaf de PLC. MachineMetrics heeft de meeste standaard industriële protocollen met hun verschillende nuances ontwikkeld en ondersteunt, evenals aangepaste connectoren voor veel verschillende CNC-machinebesturingen.

Ondersteunde standaardprotocollen zijn:

- OPC-UA

- MTConnect

- Modbus-TCP

- Ethernet/IP

Op maat gemaakte connectoren voor machinebesturing zijn onder meer:

- FANUC FOCAS

- Heidenhain iTNC530 en iTNC640

- Burger M700

- Mitsubishi M70/M80

- Broeder Speedio

- HAAS-serie

- Matsuura CNC (aangepaste alarmen toegevoegd aan de FANUC FOCAS-connector)

Voor legacy machines is het aansluiten via een simpele sensor voldoende om de activiteit van de machine te bepalen en te rapporteren over het gebruik. Er wordt vaak gebruik gemaakt van een analoge stroomsensor en er is ondersteuning voor diverse Digitale en Analoge Acquisitie apparaten, waaronder de Labjack. Dit heeft andere toepassingen mogelijk gemaakt die het vastleggen van temperatuur, trillingen, druk en de mogelijkheid om verbinding te maken met relais in de machine vereisen.

Zowel PLC/Control- als Sensor-verbindingen kunnen worden onderhouden via de online interface en de gegevens kunnen worden gefilterd, verwerkt en getransformeerd met een eenvoudige scripttaal die speciaal is ontworpen voor IoT-gegevens.

Gegevens kunnen worden gestreamd met lage frequentie (bij een gebeurteniswijziging, of 1 monster per seconde), of het kan worden gestreamd met hoge frequentie (1000 monsters per seconde) voor bepaalde bedieningselementen en sensoren. Ondersteuning voor hoogfrequente gegevens vereist dat MachineMetrics zijn eigen edge-technologie heeft gebouwd om dit hoge niveau van gegevensverwerking en -streaming te ondersteunen.

Om de edge over duizenden machines te schalen en om de edge-software op afstand te kunnen onderhouden, upgraden en ondersteunen, maakt het MachineMetrics Edge-platform extern apparaatbeheer mogelijk, gebouwd om op afstand edge-apparaten te configureren, upgraden en beheren die gegevens verzamelen over onze klant plaatsen. Ondersteuningstechnici en klanten kunnen zelf problemen oplossen, diagnoses uitvoeren, netwerken configureren en hun firewall testen met behulp van deze ingebouwde tools. Een Common Language Interface (CLI) is op maat gemaakt om verdere diagnostiek en ondersteuning te bieden. Deze CLI kan worden gebruikt om apparaten te upgraden, maar klanten krijgen binnenkort de mogelijkheid om de edge-software zelf te upgraden.

MachineMetrics Edge Platform biedt fabrikanten een schaalbare oplossing die zelf kan worden geïnstalleerd om eenvoudig gegevens te verzamelen van elk onderdeel van apparatuur en maak binnen enkele minuten bruikbare machine-inzichten mogelijk.

MachineMetrics Edge Platform biedt fabrikanten een schaalbare oplossing die zelf kan worden geïnstalleerd om eenvoudig gegevens te verzamelen van elk onderdeel van apparatuur en maak binnen enkele minuten bruikbare machine-inzichten mogelijk.

Verzameling van machinegegevens als basis voor slimme productie

Het verzamelen van CNC-machinegegevens begint met het verbinden van uw machines via verschillende methoden, waaronder zowel bedrade als draadloze oplossingen.

Zodra gegevens kunnen worden verzameld, worden deze gecontextualiseerd en gestandaardiseerd om te worden gebruikt in realtime dashboards en meldingen, evenals historische rapporten voor diepere analyse. Maar dit is nog maar het begin.

Machinegegevens vormen de basis van de digitale draad, waardoor een onbeperkt aantal use-cases mogelijk is om bedrijfsprocessen te optimaliseren en automatiseren, waardoor fabrikanten hun bedrijf kunnen laten groeien en zich kunnen onderscheiden.

De waarde van machinegegevens kan echter alleen effectief worden gebruikt als deze automatisch wordt vastgelegd en getransformeerd.

De waarde van machinegegevens kan echter alleen effectief worden gebruikt als deze automatisch wordt vastgelegd en getransformeerd.

Wat we hebben gezien bij klanten die dit benaderen met papieren en andere handmatige oplossingen, is dat de productiegegevens veel minder effectief zijn, omdat ze vertraagd, onnauwkeurig en niet-gecontextualiseerd zijn en niet verder schalen dan vereenvoudigde gebruiksscenario's. Of erger nog, het is gevuld met gaten of bestaat niet.

Aan de andere kant creëren nauwkeurige realtime gegevens die automatisch worden vastgelegd en getransformeerd uit machine-assets een solide basis voor het vastleggen van inzichten en het stimuleren van waarde.

Prestaties kunnen worden vergeleken met vergelijkbare machines, lijnen en fabrieken, in de wetenschap dat de onderliggende gegevens nauwkeurig zijn. De prestaties van machine-assets kunnen zelfs worden gemeten en vergeleken met vergelijkbare assets in een bepaalde branche buiten het bedrijf.

Uiteindelijk is er maar één versie van de waarheid en liegt de machine niet. Met nauwkeurige gegevensvastlegging en -transformatie, gecombineerd met zichtbaarheid en bruikbaarheid door middel van meldingen en workflowtriggers, kan binnen enkele maanden een verbetering van 15 tot 20% in gebruiksprestaties worden gerealiseerd.

We kunnen deze digitale draad volgen om te zien waar extra context wordt toegevoegd en hoe deze gegevens worden gebruikt binnen andere processen en systemen om efficiëntie op grote schaal te vergroten.

Operationele gegevens

De bron van uw productie omvat zowel de apparatuur als de mensen op de werkvloer. Gegevens van machines worden automatisch verzameld, maar we hebben de impact van operatorgegevens nog niet besproken.

Met tablets die bij elke machine zijn geplaatst, kunnen operators context toevoegen aan machinegegevens, wat een dieper inzicht geeft in de prestaties van de apparatuur.

Operators kunnen bijvoorbeeld de reden voor een bepaalde uitvaltijd documenteren, zodat fabrieksmanagers die uitvaltijd analyseren niet alleen een nauwkeurig beeld hebben van hoeveel uitvaltijd hun fabriek heeft ervaren, maar ook van de belangrijkste redenen waarom. Hetzelfde geldt voor schrootdelen.

Een voorbeeld van een operator die een downtime-reden categoriseert als een "catastrofale toolfout" op een tabletinterface.

Een voorbeeld van een operator die een downtime-reden categoriseert als een "catastrofale toolfout" op een tabletinterface.

Dit geeft het management een beter begrip van het probleem, zodat efficiëntere processen kunnen worden ontwikkeld om de meest flagrante uitvaltijd en uitvalredenen te beheren.

Bovendien kunnen deze machinegegevens, in combinatie met de context van operators, meldingen mogelijk maken op basis van specifieke uitvaltijden die operators en onderhoudsteamleden waarschuwen voor uitvalgebeurtenissen, zodat ze het probleem zo snel mogelijk kunnen oplossen.

Machines, mensen en systemen

De digitale draad hecht meerdere componenten van de digitale fabriek aan elkaar. Terwijl we de draad volgen, beginnen machinegegevens invloed te hebben op andere systemen die door fabrikanten worden gebruikt.

Wanneer machinegegevens automatisch worden verzameld, kunnen deze worden geïntegreerd in systemen, zoals een ERP, MES of CMMS, om processen effectiever te beheren of betere operationele beslissingen te nemen op basis van de gecombineerde gegevens.

Een paar voorbeelden om het belang hiervan te illustreren:

Enterprise Resource Planning-systemen

Fabrikanten beheren over het algemeen taken en planning in ERP's, waar informatie over taakstandaarden en cyclustijden wordt opgeslagen. Het is echter zeer waarschijnlijk dat de taakstandaarden en cyclustijden onnauwkeurig zijn, wat een grote invloed heeft op de verwachte doorlooptijden van taken, en ook de prijzen verstoort, aangezien winkels over het algemeen prijzen op basis van de tijd die nodig is om een bepaald product te vervaardigen.

Als een fabrikant realtime machinegegevens verzamelt, kunnen cyclustijden in de ERP worden bijgewerkt om nauwkeurigere normen te ontwikkelen en ervoor te zorgen dat de prijs in overeenstemming is met de verwachte looptijden van de opdracht. Dit geeft productieleiders een beter inzicht in wat de winkel aankan en hoeveel winst ze naar verwachting zullen genereren.

Geautomatiseerde onderhoudsbeheersystemen

Een ander voorbeeld van het benutten van machine- en operationele gegevens in andere systemen is het verbeteren en automatiseren van onderhoud met een CMMS.

Er bestaan veel strategieën als het gaat om het onderhoud van apparatuur, maar de meeste fabrikanten blijven vertrouwen op reactief onderhoud of op kalendergebaseerd onderhoud (met een aanbevolen schema van de machinebouwer).

Reactief onderhoud leidt meestal tot aanzienlijke uitvaltijd. En onderhoud op basis van de kalender (een preventieve onderhoudsstrategie) is vaak duur vanwege onnodige onderhoudswerkzaamheden.

De "Goldilocks"-zone tussen duur preventief onderhoud op basis van kalenders en reactief onderhoud dat leidt tot grote hoeveelheden downtime en hoge reparatiekosten.

De "Goldilocks"-zone tussen duur preventief onderhoud op basis van kalenders en reactief onderhoud dat leidt tot grote hoeveelheden downtime en hoge reparatiekosten.

Door machine-activagegevens en inzichten in de CMMS te combineren, kunnen fabrikanten een onderhoudsstrategie transformeren van reactief en kalendergebaseerd naar gebruiks- of conditiegebaseerd. Zonder een digitale draad die voortkomt uit de machine-asset, wordt de waarde die een fabrikant kan verwachten van een CMMS-investering aanzienlijk verminderd.

Met beschikbare machinegegevens kunnen onderhoudsschema's worden geoptimaliseerd om af te stemmen op de gebruiks- en conditiegegevens die van de machines worden gestreamd en deze gegevens kunnen zelfs worden gebruikt om workflows te activeren die automatisch werkorders genereren in het CMMS en de juiste persoon op de hoogte stellen van de machineconditie , downtimegebeurtenis, alarm, dreigende storing, enz. zodat ze het probleem zo snel mogelijk kunnen oplossen, of zelfs voordat er een storing optreedt.

De digitale draad over machinegegevens:industrie 4.0 ontsluiten

Omdat fabrikanten oplossingen mogelijk maken die hun productiegegevens beter kunnen vastleggen en transformeren, kunnen ze niet alleen betere, op feiten gebaseerde beslissingen nemen, maar kunnen ze de gegevens ook gebruiken om betere processen te ontwikkelen en automatisering op de werkvloer te stimuleren.

Machinegegevens openen een hele wereld van gebruiksscenario's, waardoor ze de basis vormen voor productiegegevens en fabrikanten een groot concurrentievoordeel krijgen.

We bespreken graag met u hoe MachineMetrics Industrial IoT Platform u kan helpen, ongeacht in welke fase van uw reis u zich bevindt, of het nu gaat om het bewaken van uw apparatuur om uitvaltijden sneller te identificeren, of het gebruik van hoogfrequente gegevens om machinestoringen te voorspellen en te voorkomen.

Neem contact op met eventuele vragen of plan vandaag nog een demo.

Industriële technologie

- Hoe word je een datagedreven fabrikant

- Datagestuurde productie is hier

- On the Edge of Glory:een nieuw tijdperk van internetmachines mogelijk maken

- Een definitieve gids voor Lights-Out Manufacturing

- 7 bewezen productiestrategieën om de doorvoer te verhogen

- 3 uitstekende voorbeelden van geavanceerde geavanceerde productietechnologie

- Verzameling van productiegegevens:optimalisatie van de werkvloer

- Kepware versus MachineMetrics:wat is de betere oplossing voor het verzamelen van machinegegevens?

- De impact van sensoren in de productie

- Voordelen van een aangesloten machinewerkplaats

- 5 technologieën die de productie verstoren