Wat is een warmtebehandelingsproces - soorten, methoden, voordelen?

In dit artikel gaan we leren wat is warmtebehandelingsproces en ook over de verschillende soorten warmtebehandelingsprocessen in detail.

Wat is een warmtebehandelingsproces?

Warmtebehandeling verwijst naar een combinatie van verwarming en koeling van een metaal of legering in de vaste toestand met als doel het verkrijgen van gewenste eigenschappen. Veranderingen in eigenschappen zijn het gevolg van microstructurele veranderingen in het materiaal dat wordt geproduceerd door warmtebehandelingen.

Warmtebehandeling is het proces van het verwarmen en koelen van metalen, waarbij specifieke, vooraf bepaalde methoden worden gebruikt om de gewenste eigenschappen te verkrijgen. Zowel ferro als non-ferro metalen ondergaan een warmtebehandeling voordat ze in gebruik worden genomen. In de loop van de tijd zijn er veel verschillende methoden ontwikkeld. Zelfs vandaag de dag werken metallurgen voortdurend aan het verbeteren van de resultaten en kostenefficiëntie van deze processen.

Daarvoor ontwikkelen ze nieuwe schema's of cycli om een verscheidenheid aan cijfers te produceren. Elk schema verwijst naar een andere mate van verwarming, vasthouden en afkoelen van het metaal. Deze methoden kunnen, wanneer ze nauwgezet worden gevolgd, metalen van verschillende standaarden produceren met opmerkelijk specifieke fysische en chemische eigenschappen.

Basisprincipes van warmtebehandeling

Hoewel ijzer en staal de overgrote meerderheid van warmtebehandelde materialen vormen, kunnen legeringen van aluminium, koper, magnesium, nikkel en titanium ook met warmte worden behandeld.

Warmtebehandelingsprocessen vereisen drie basisstappen. Of we kunnen zeggen Stadium van warmtebehandeling zijn:

- Verwarmen tot een bepaalde temperatuur

- De juiste tijd op die temperatuur houden

- Koeling volgens voorgeschreven methoden

Temperaturen kunnen oplopen tot 2400°F en tijd bij temperatuur kan variëren van enkele seconden tot wel 60 uur of meer .

In de oven worden sommige materialen langzaam afgekoeld, terwijl andere moeten worden afgeschrikt . Behandeling bij -120°F of lager is vereist voor sommige cryogene processen . Water, pekel, oliën, polymeeroplossingen, gesmolten zouten, gesmolten metalen en gassen zijn enkele voorbeelden van afschrikmedia. Elk heeft zijn eigen kenmerken die hem ideaal maken voor specifieke taken. 90 procent van de onderdelen wordt daarentegen geblust in water, olie, gas of polymeren.

A. Verwarmingsfase

Tijdens de verwarmingsfase is het primaire doel ervoor te zorgen dat het metaal gelijkmatig opwarmt. Langzaam opwarmen zorgt voor een gelijkmatige verwarming. Als u het metaal ongelijkmatig verwarmt, kan het ene gedeelte sneller uitzetten dan het andere, wat resulteert in een vervormd of gebarsten gedeelte van het metaal. U selecteert de verwarmingssnelheid op basis van de volgende factoren:

1. De warmtegeleiding van het metaal: Metalen met een hoge warmtegeleiding warmen sneller op dan metalen met een lage geleidbaarheid.

2. De staat van het metaal: Gereedschappen en onderdelen die eerder gehard of gespannen zijn, moeten langzamer worden verwarmd dan gereedschappen en onderdelen die dat niet hebben gedaan.

B. De inweekfase

Het doel van de inweekfase is om het metaal op de juiste temperatuur te houden totdat de gewenste interne structuur vorm krijgt. De "weekperiode ” verwijst naar hoe lang het metaal op de juiste temperatuur wordt gehouden. U hebt de chemische analyse en de massa van het metaal nodig om de juiste tijdsduur te bepalen. De inweektijd voor ongelijke doorsneden kan worden bepaald door de grootste doorsnede te gebruiken.

Over het algemeen moet u de temperatuur van het metaal niet in één stap van kamertemperatuur naar weektemperatuur brengen. In plaats daarvan, verwarm het metaal langzaam tot net onder de temperatuur waarbij de structuur zal veranderen, en houd het daar dan totdat de temperatuur in het hele metaal consistent is. Hierna “voorverwarmen ” stap, kunt u de temperatuur snel opwarmen tot de eindtemperatuur die u nodig heeft. Om kromtrekken te voorkomen, kunnen onderdelen met complexere ontwerpen meerdere lagen voorverwarmen vereisen.

C. Afkoelfase

Tijdens de afkoelfase wil je het metaal terug op kamertemperatuur brengen, maar er zijn verschillende manieren om dit te doen, afhankelijk van het type metaal. Het kan een koelmedium nodig hebben, zoals een gas, vloeistof, vaste stof of een combinatie hiervan. De snelheid van afkoeling wordt bepaald door het metaal en het medium dat voor de koeling wordt gebruikt. Hierdoor hebben de koelopties die je kiest een grote invloed op de gewenste eigenschappen van het metaal.

Blussen is de snelle afkoeling van metaal in lucht, olie, water, pekel of een ander medium. De meeste metalen die gehard zijn, worden snel afgekoeld met afschrikken, dus afschrikken wordt meestal geassocieerd met uitharden; afschrikken of andere snelle afkoeling leidt echter niet altijd tot uitharding. Koper wordt bijvoorbeeld uitgegloeid door middel van afschrikken met water en andere metalen worden uitgehard door langzaam af te koelen.

Doel van warmtebehandeling

Deze dienen echter een of meer van de volgende doelen:

- Bewerkbaarheid verbeteren

- Verlicht interne spanningen.

- Verbeter mechanische eigenschappen zoals taaiheid, sterkte, hardheid, taaiheid, enz.

- Verander de korrelgrootte.

- Verhoog de weerstand tegen hitte en corrosie.

- Elektrische en magnetische eigenschappen wijzigen.

- Verander de chemische samenstelling.

- Gassen verwijderen

Voordelen van warmtebehandeling

Na warmtebehandeling zijn de materialen:

- Duurzamer product.

- Staal wordt taaier, sterker.

- Makkelijker te lassen.

- Wordt flexibeler.

- Verhoogt de slijtvastheid.

- Toename van de totale levensduur van het onderdeel.

Warmtebehandeling wordt om verschillende redenen uitgevoerd. Sommige procedures maken het metaal zachter, terwijl andere het verharden. Ze kunnen ook een impact hebben op de elektrische en thermische geleidbaarheid van deze materialen.

Sommige warmtebehandelingsmethoden verlichten spanningen veroorzaakt door eerdere koude werkprocessen. Anderen voegen gewenste chemische eigenschappen toe aan metalen. De keuze voor de beste methode wordt uiteindelijk bepaald door het type metaal en de gewenste eigenschappen.

Een metalen onderdeel kan in sommige gevallen aan meerdere warmtebehandelingsprocedures worden onderworpen. Sommige superlegeringen die bijvoorbeeld in de vliegtuigindustrie worden gebruikt, kunnen tot zes verschillende warmtebehandelingsstappen doorlopen om te worden geoptimaliseerd voor de toepassing.

Soorten warmtebehandelingsproces

De bovengenoemde doeleinden van warmtebehandeling kunnen worden gediend door een of meer van de volgende warmtebehandelingsprocessen:

3. Verharding

4. Tempereren

5. Verharding van de behuizing :

a.) Carbureren

b.) cyanide

c.) Nitreren

6. Oppervlakteverharding

a.) Inductieharden

b.) Vlamverharding

7. Diffusiecoating

1. Gloeien

Uitgloeien is een van de belangrijkste veelgebruikte bewerkingen bij de warmtebehandeling van staal.

Gloeien is een warmtebehandeling in de metallurgie en materiaalkunde die de fysieke en soms chemische eigenschappen van een materiaal verandert om de taaiheid te vergroten en de hardheid te verminderen, waardoor het beter verwerkbaar wordt. Het houdt in dat een materiaal wordt verwarmd tot boven de herkristallisatietemperatuur, die temperatuur gedurende een geschikte tijd wordt vastgehouden en vervolgens wordt afgekoeld.

Het doel van gloeien is om een of meer van de volgende effecten te verkrijgen:

- Maak het staal zacht.

- Bewerkbaarheid verbeteren.

- Verhoog of herstel taaiheid en taaiheid.

- Verlicht interne spanningen.

- Verminder of elimineer structurele inhomogeniteit.

- Verfijn korrelgrootte

- Bereid staal voor op de daaropvolgende warmtebehandeling.

2. Normaliseren

Normaliseren is een warmtebehandelingsproces dat wordt gebruikt om een metaal taaier en taaier te maken nadat het thermisch of mechanisch is uitgehard. Normaliseren is het proces waarbij een materiaal tot een hoge temperatuur wordt verwarmd en het vervolgens weer tot kamertemperatuur kan afkoelen door het bloot te stellen aan lucht op kamertemperatuur nadat het is verwarmd. Deze verwarming en langzame afkoeling verandert de microstructuur van het metaal, waardoor de hardheid afneemt en de taaiheid toeneemt.

Wanneer staal koud is, wordt de structuur vervormd en kan het metaal broos en onbetrouwbaar zijn. De interne structuur van warmbewerkt gesmeed onderdeel kan ook worden vervormd als gevolg van bewerking bij een zeer lage temperatuur. Ook is te zien dat een variabele afwerkingstemperatuur zal resulteren in een variabele structuur voor smeedstukken met hetzelfde koolstofgehalte. Evenzo, als een gietstuk bij een enigszins onbepaalde temperatuur wordt gegoten en in verschillende delen met verschillende snelheden afkoelt, kan het onbetrouwbaar zijn. Normaliseren wordt daarom vooral gebruikt voor het volgende:

Het doel van Normaliseren is om een of meer van de volgende effecten te verkrijgen:

- Om grofkorrelige structuur te elimineren.

- Om interne spanningen te verwijderen die mogelijk zijn veroorzaakt door werken

- Om de mechanische eigenschappen van het staal te verbeteren

Naast al deze doeleinden kan het worden gebruikt om de sterkte van staal met een gemiddeld koolstofgehalte tot op zekere hoogte te vergroten (in vergelijking met gegloeid staal), om de bewerkbaarheid van staal met een laag koolstofgehalte te verbeteren, om de structuur van lassen te verbeteren, enz.

3. Verharding

De werking van verharding wordt toegepast op alle gereedschappen en enkele belangrijke machineonderdelen die bedoeld zijn voor bijzonder zwaar gebruik, evenals op alle machineonderdelen van gelegeerd staal.

De doelen van harden met daaropvolgend temperen zijn:

2. Om sterkte, elasticiteit, ductiliteit en taaiheid te verbeteren.

Het proces bestaat uit:

1. Verwarmen van het staal tot een temperatuur boven het kritische punt.

2. Geruime tijd op deze temperatuur houden.

3. Afschrikken (snel verversen) in water, olie of gesmolten zoutbad.

4. Tempereren

Temping , in de metallurgie, het proces van verbetering van de eigenschappen van een metaal, met name staal, door het te verhitten tot een hoge temperatuur, maar onder het smeltpunt, en het vervolgens af te koelen, meestal in lucht. Het proces wordt harder door brosheid en interne spanningen te verminderen.

Wanneer een stuk staal uit het afschrikmedium wordt gehaald, is het, zoals reeds vermeld, hard, bros en zal het ernstige ongelijk verdeelde interne spanningen hebben naast andere ongunstige eigenschappen. In het algemeen herstelt ontlaten de taaiheid en vermindert de hardheid en resulteert in enige afname van de hardheid. De primaire doelen van temperen zijn daarom als volgt:

- Om de structuur van het metaal te stabiliseren.

- Om interne spanningen te verminderen die tijdens vorige verwarming zijn ontstaan.

- Om een deel van de hardheid die tijdens het harden wordt geproduceerd te verminderen en om de taaiheid van het metaal te vergroten.

- Om de metalen acht structurele conditie te geven in combinatie met taaiheid en schokbestendigheid.

De temperbehandeling vereist:

- Herverwarmen van het staal na uitharding tot temperaturen onder Ac1-punt (psk-lijn in fig. 6.6

- Beetje geruime tijd vasthouden.

- Langzame afkoeling. Het is wenselijk dat de temperatuur van het staal niet minder dan 4 tot 5 minuten voor elke millimeter van de sectie wordt gehandhaafd.

5. Case Hardening

A. Carbureren

De oudst bekende methode om een hard oppervlak op staal te produceren is case hardening of carbureren . Het staal dat voor dit doel wordt gebruikt, is meestal een staal met een laag koolstofgehalte van ongeveer 0,15 procent koolstof, dat niet merkbaar reageert op warmtebehandeling. Tijdens het proces wordt de buitenste laag omgezet in koolstofstaal met een koolstofgehalte van 0,9 tot 1,2 procent koolstof. Als het de juiste warmtebehandeling krijgt, heeft het een extreem hard oppervlak aan de buitenkant en een zachte ductiele kern.

B. Cyaniden

Cyanering is een proces voor het produceren van een hard oppervlak op staal met een laag koolstofgehalte of medium koolstof а door het staal onder te dompelen in een gesmolten zoutbad dat cyanide bevat dat op 800 ° C tot 900 ° C wordt gehouden en vervolgens het staal in water of olie af te koelen. De hardheid die door deze behandeling wordt geproduceerd, is te wijten aan de aanwezigheid van stikstof- en koolstofverbindingen in de oppervlaktelaag.

C. Nitreren

Nitreren is een proces voor het produceren van een harde oppervlaktelaag op alleen gelegeerd staal. Nitreren bestaat in wezen uit het verwarmen van het staal in een atmosfeer van ammoniakgas bij een temperatuur van 500 ° C tot 650 ° C zonder verdere warmtebehandeling. De ammoniak wordt gedissocieerd en de ontluikende stikstof combineert met elementen in het staal om nitriden te vormen. Deze nitriden geven een extreme hardheid aan het oppervlak. Een harde oppervlaktelaag die gewoonlijk 0,2 tot 0,4 mm diep is, wordt in 50 uur geproduceerd.

Nitreren is de laatste bewerking na het vorm- en warmtebehandelingsproces. Dus na het smeden is de volgorde van bewerkingen:(a) olieverharding bij 850°C tot 900°C, (b) temperen bij 600°C tot 650°C, (c) ruwe bewerking, (d) stabiliserend (om interne spanningen te verwijderen) bij 525 °C tot 550 °C, (e) eindbewerking en uiteindelijk, (f) nitreren.

Nitreren wordt gebruikt op veel slijtdelen van auto-, vliegtuig- en dieselmotoren, evenals op tal van andere onderdelen zoals pompassen, meters, trekmatrijzen, tandwielen, koppelingen en doornen. Het gebruik ervan wordt beperkt door de kosten die nodig zijn voor de behandeling en de relatief dunne behuizing die wordt verkregen.

6. Oppervlakteverharding

A. Inductieharden

Inductie verwarming is bevredigend gebleken voor vele oppervlaktehardingsbewerkingen zoals vereist op de lagergebieden van krukassen, nokkenassen, asassen en soortgelijke slijtoppervlakken. Het verschilt van de gewone praktijk van het harden van het oppervlak doordat de analyse van het oppervlaktestaal niet wordt veranderd, omdat het harden wordt bereikt door een extreem snelle verwarming en afschrikking van het slijtoppervlak, wat geen effect heeft op de binnenkern. De bij inductieharden verkregen hardheid is dezelfde als bij conventionele behandeling en is afhankelijk van het koolstofgehalte.

B. Vlamverharding

Het proces van het harden van staal door het te verhitten met de vlam van een oxyacetyleentoorts staat bekend als vlamharden die, net als het inductieve hardingsproces, is gebaseerd op het snel opwarmen en afschrikken van het oppervlak door water. De vlam wordt op het gewenste deel gericht zonder de rest van het werk efficiënt te verhitten om het te beïnvloeden. De voordelen ten gunste van de toepassing ervan zijn als volgt:

- Omdat het snel opwarmt, is vlamverhitting handig wanneer hardheid slechts voor een beperkte diepte vereist is, terwijl de rest zijn oorspronkelijke taaiheid en taaiheid behoudt.

- Vlamverwarming maakt het mogelijk en praktisch om een deel of het geheel van een werkstuk uit te harden dat te groot of te onhandig is om in een oven te plaatsen.

- De hoeveelheid tijd die nodig is voor verwarming is minder bij vlamverwarming dan bij een oven

7. Diffusiecoating

Diffusiecoating , of metaalcementering , is het proces waarbij het oppervlak van staal wordt geïmpregneerd met aluminium, chroom, silicium, boor, beryllium en andere elementen.

Diffusiecoating wordt bereikt door stalen onderdelen te verwarmen en in direct contact te houden met een van de bovengenoemde elementen, die zich in vaste, vloeibare of gasvormige toestand kunnen bevinden. Dit proces verleent staal een aantal waardevolle eigenschappen, waaronder hoge hitte-, corrosie- en slijtvastheid. In veel gevallen kan staal dat is onderworpen aan diffusiecoating worden gebruikt als vervanging voor hooggelegeerd staal.

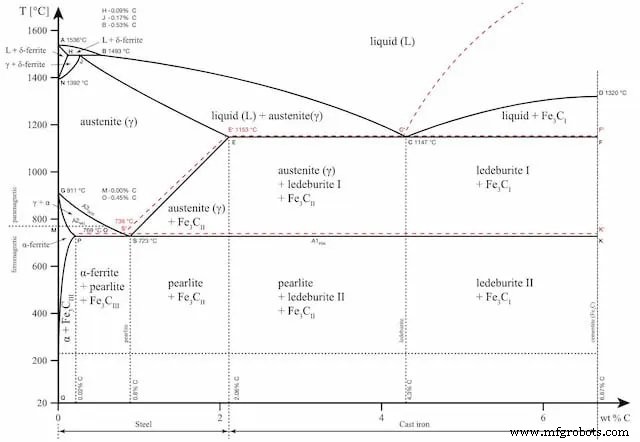

Fasordiagram

Elke metaallegering heeft zijn eigen fasediagram. Zoals eerder vermeld, wordt de warmtebehandeling uitgevoerd in overeenstemming met deze diagrammen. Ze geven de structurele veranderingen weer die optreden bij verschillende temperaturen en chemische samenstellingen.

Laten we het ijzer-koolstof-fasediagram als voorbeeld gebruiken, omdat dit het meest bekende en meest onderwezen aan universiteiten is.

Het ijzer-koolstoffasediagram is een handig hulpmiddel om meer te weten te komen over het warmtebehandelingsgedrag van verschillende koolstofstaalsoorten. De x-as geeft het koolstofgehalte van de legering weer, terwijl de y-as de temperatuur weergeeft.

Merk op dat de limiet waarbij staal gietijzer wordt 2,14 procent koolstof is.

Het diagram toont verschillende regio's waar het metaal kan worden gevonden in verschillende microstaten zoals austeniet, cementiet en perliet. Deze gebieden worden aangegeven met de grenzen A1, A2, A3 en Acm. Wanneer de temperatuur of het koolstofgehalte deze grensvlakken passeert, treden faseveranderingen op.

- A1:De bovengrens van de cementiet/ferrietfase.

- A2:De limiet waar ijzer zijn magnetisme verliest. De temperatuur waarbij een metaal zijn magnetisme verliest, wordt ook wel Curietemperatuur genoemd.

- A3:De interface die de austeniet + ferrietfase scheidt van de γ (gamma) austenietfase.

- Acm:de interface die γ Austeniet scheidt van het veld Austenite + Cementite.

Het fasediagram is een belangrijk hulpmiddel om te bepalen of warmtebehandeling al dan niet gunstig is. Elke structuur draagt verschillende kwaliteiten bij aan het eindproduct en de warmtebehandeling wordt dienovereenkomstig gekozen.

Stappen voor warmtebehandelingsproces

In eenvoudige bewoordingen is warmtebehandeling het proces waarbij het metaal wordt verwarmd, op die temperatuur wordt gehouden en vervolgens weer wordt afgekoeld. Tijdens het proces zal het metalen onderdeel veranderingen ondergaan in zijn mechanische eigenschappen. Dit komt omdat de hoge temperatuur de microstructuur van het metaal verandert. En microstructuur speelt een belangrijke rol in de mechanische eigenschappen van een materiaal.

Het uiteindelijke resultaat hangt van veel verschillende factoren af. Deze omvatten de verwarmingstijd, de tijd dat het metalen onderdeel op een bepaalde temperatuur wordt gehouden, de afkoelsnelheid, de omgevingsomstandigheden, enz. De parameters zijn afhankelijk van de warmtebehandelingsmethode, het type metaal en de grootte van het onderdeel.

In de loop van dit proces zullen de eigenschappen van het metaal veranderen. Tot die eigenschappen behoren elektrische weerstand, magnetisme, hardheid, taaiheid, taaiheid, brosheid en corrosieweerstand.

Verwarming

- Metalen onderdelen in oven gestoken

- Jetmotoronderdelen gaan de oven in

- Zoals we al hebben besproken, zal de microstructuur van legeringen veranderen tijdens warmtebehandeling. Verwarming wordt uitgevoerd volgens een voorgeschreven thermisch profiel

- Een legering kan bij verhitting in drie verschillende toestanden voorkomen. Het kan een mechanisch mengsel zijn, een vaste oplossing of een combinatie van beide.

- Een mechanisch mengsel is analoog aan een betonmengsel waarbij cement zand en grind aan elkaar bindt. Zand en grind zijn nog steeds zichtbaar als afzonderlijke deeltjes. Bij metaallegeringen wordt het mechanische mengsel bij elkaar gehouden door het basismetaal.

- Aan de andere kant worden in een vaste oplossing alle componenten homogeen gemengd. Dit betekent dat ze zelfs onder een microscoop niet afzonderlijk kunnen worden geïdentificeerd.

- Elke staat brengt verschillende kwaliteiten met zich mee. Het is mogelijk om de toestand te wijzigen door middel van verwarming volgens het fasediagram. De koeling bepaalt echter het uiteindelijke resultaat. Het is mogelijk dat de legering in een van de drie toestanden terechtkomt, uitsluitend afhankelijk van de methode.

Houden

- Tijdens de wacht- of weekfase , wordt het metaal op de bereikte temperatuur gehouden. De duur daarvan hangt af van de behoefte.

- Bij het uitharden van het oppervlak zijn bijvoorbeeld alleen structurele veranderingen aan het oppervlak van het metaal nodig om de oppervlaktehardheid te vergroten. Tegelijkertijd hebben andere methoden uniforme eigenschappen nodig. In dit geval is de bewaarperiode langer.

- De inweektijd is ook afhankelijk van het materiaaltype en de onderdeelgrootte. Grotere onderdelen hebben meer tijd nodig wanneer uniforme eigenschappen het doel zijn. Het duurt alleen langer voordat de kern van een groot deel de gewenste temperatuur heeft bereikt.

Koeling

- Nadat de inweekfase is voltooid, moet het metaal op een voorgeschreven manier worden afgekoeld. Ook in deze fase treden structurele veranderingen op. Een vaste oplossing bij afkoeling kan hetzelfde blijven, geheel of gedeeltelijk een mechanisch mengsel worden, afhankelijk van verschillende factoren.

- Verschillende media zoals pekel, water, olie of geforceerde lucht regelen de afkoelingssnelheid. De hierboven genoemde volgorde van koelmedia is in afnemende volgorde van effectieve koelsnelheid. Pekel absorbeert warmte het snelst, terwijl lucht het langzaamst is.

- Het is ook mogelijk om ovens te gebruiken in het koelproces. De gecontroleerde omgeving zorgt voor hoge precisie wanneer langzame koeling nodig is.

Welke metalen zijn geschikt voor warmtebehandeling?

Hoewel ferrometalen het merendeel van de warmtebehandelde materialen uitmaken, kunnen koper-, magnesium-, aluminium-, nikkel-, messing- en titaniumlegeringen ook met warmte worden behandeld.

Ongeveer 80% van de warmtebehandelde metalen zijn verschillende staalsoorten. Gietijzer, roestvrij staal en verschillende soorten gereedschapsstaal zijn allemaal ferrometalen die met warmte kunnen worden behandeld.

Ferrometalen worden vaak onderworpen aan processen zoals harden, gloeien, normaliseren, stress verlichten, case harden, nitreren en temperen.

Warmtebehandelingsmethoden zoals gloeien, veroudering en afschrikken worden gebruikt op koper en koperlegeringen.

Aluminium is geschikt voor gloeien, oplossingswarmtebehandeling, natuurlijke en kunstmatige veroudering en andere warmtebehandelingsmethoden. Aluminium warmtebehandeling is een nauwkeurig proces. De reikwijdte van het proces moet worden vastgesteld en moet in elke fase zorgvuldig worden gecontroleerd om ervoor te zorgen dat de gewenste kenmerken worden bereikt.

Het is duidelijk dat niet alle materialen geschikt zijn voor de verschillende soorten warmtebehandelingen. Evenzo kan een enkel materiaal niet profiteren van alle methoden. Daarom moet elk materiaal afzonderlijk worden bestudeerd om het gewenste resultaat te bereiken. Het uitgangspunt is om gebruik te maken van fasediagrammen en beschikbare informatie over de effecten van bovengenoemde methoden.

Thermische behandeling van staal

Warmtebehandeling van staal is het verwarmen en koelen van metalen om hun fysieke en mechanische eigenschappen te veranderen zonder dat ze van vorm veranderen. Warmtebehandeling is een methode om materialen te versterken, maar het kan ook worden gebruikt om mechanische eigenschappen zoals vervormbaarheid, bewerking, enzovoort te veranderen.

De meest voorkomende toepassing is metallurgisch, maar metaalwarmtebehandeling kan ook worden gebruikt bij de productie van glas, aluminium, staal en een verscheidenheid aan andere materialen.

We hebben geprobeerd alle aspecten van warmtebehandeling te behandelen, te beginnen met het warmtebehandelingsproces, vervolgens de soorten warmtebehandelingsprocessen, inclusief de methoden zoals gloeien, case-harden, temperen, normaliseren en nog veel meer. We hebben ook de voor- en nadelen van het warmtebehandelingsproces besproken.

Als je het artikel leuk vond, deel het dan met je vrienden.

Industriële technologie

- Wat is anti-aliasing? 6 verschillende soorten en methoden

- Wat is stempelen?- Typen, bediening en toepassing

- Wat is casten? - Definitie| Soorten casting

- Wat is smeden? - Definitie, proces en typen

- Wat is metaalbeplating? - Definitie, typen en voordelen

- Wat is galvanisatie? - Definitie, methoden, proces

- Wat is warmtebehandeling? - Proces en methoden?

- Wat is metaalgieten? - Definitie, typen en proces

- Wat is een warmtenummer?

- Warmtebehandelingsproces voor CNC-gefreesde metalen onderdelen

- Warmtebehandeling voor metalen:wat u moet weten