Machinegieten - Typen, definitie, bediening, voordelen [Afbeeldingen]

In dit artikel zullen we bespreken wat machinaal gieten is , machinaal vormproces en verschillende soorten vormmachines.

Wat is machinaal gieten?

Een vormmachine is een apparaat dat bestaat uit meerdere onderling verbonden stukken die tot doel hebben verschillende krachten en bewegingen over te brengen en te veranderen om te helpen bij de productie van een zandvorm. En het proces waarbij de machine wordt gebruikt om massaproductie aan te gaan, staat bekend als machinaal gieten .

Machinegieten versus handmatig gieten

Vormprocessen kunnen worden geclassificeerd als handgieten of machinaal gieten, afhankelijk van het feit of de mal is gemaakt met handgereedschap of met behulp van vormmachines. Handmatig gieten blijkt economisch te zijn wanneer er maar een paar gietstukken nodig zijn. Handmatig gieten is traag en het vereist een aanzienlijke vaardigheid om goede gietstukken te produceren.

Aan de andere kant is machinaal gieten aan te raden wanneer er een groot aantal herhaalde gietstukken moet worden geproduceerd, aangezien handmatig gieten tijdrovender, arbeidsintensiever en duurder wordt. De afmetingen van machinaal gegoten gietstukken zijn nauwkeuriger, met andere woorden, het is mogelijk gietstukken te produceren met nauwe toleranties. Als gevolg hiervan wordt het gewicht van de gietstukken verminderd en wordt materiaal bespaard.

De werktijd per matrijs is kleiner dan nodig is voor handgieten, dit betekent dat, gerelateerd aan dezelfde winkeloppervlakte, de output van gietstukken per tijdseenheid wordt verhoogd. Kortom, machinaal gieten biedt hogere productiesnelheden en gietstukken van betere kwaliteit, naast minder zware en lagere kosten, en er is geen gespecialiseerde kennis of vaardigheid vereist van de kant van de operator.

Soorten machinaal gieten

Een machinaal gieten vervult twee belangrijke functies:het verpakt het zand en tekent het patroon. Vormmachines worden daarom geclassificeerd volgens (1)de methode om het vormzand te verdichten , en (2)de methode om het patroon te verwijderen . In ieder geval worden een of twee patronen bevestigd op een patroonplaat die in de vormmachine wordt geïnstalleerd. De patronen zijn gemaakt van metaal, plastic of elk ander geschikt materiaal.

Classificatie van vormmachines volgens de methoden voor het verdichten van het zand.

1. Persmachine

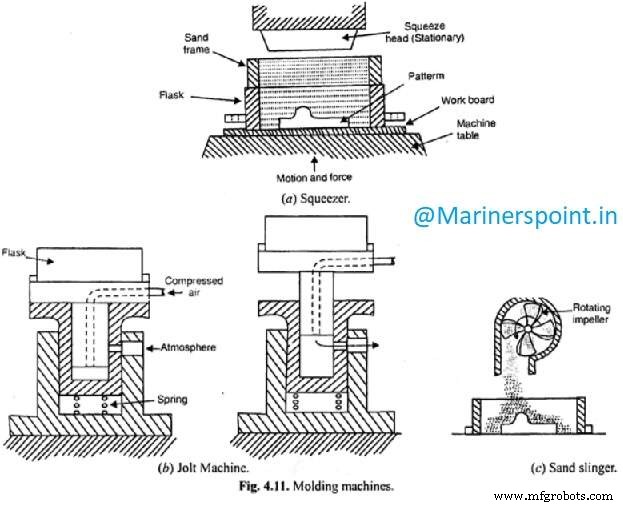

Bij de knijpmethode wordt vormzand in de kolf pneumatisch of hydraulisch tussen de machinetafel en de bovenliggende knijpplank geperst totdat de mal de gewenste dichtheid bereikt.

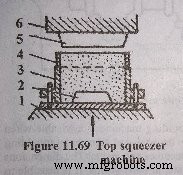

Het werkingsprincipe van een toppersmachine wordt geïllustreerd in de bovenstaande afbeelding. Het patroon 2 wordt op een malplaat geplaatst die op de tafel 1 wordt geklemd. De kolf 3 wordt vervolgens op de malplaat geplaatst en het zandframe 4 op de kolf. De kolf en het frame worden gevuld met vormzand en afgevlakt. Vervolgens wordt de tafel door het tafelhefmechanisme omhoog gebracht tegen de plaat 5 op de stationaire perskop 6. De plaat gaat het zandframe binnen tot aan de stippellijn en verdicht het vormzand. Na het uitknijpen keert de tafel terug naar zijn oorspronkelijke positie.

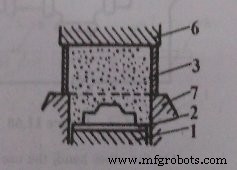

Het principe van het gieten van een bodempersmachine is weergegeven in de bovenstaande afbeelding. Net als voorheen wordt het patroon op het malbord geplaatst dat aan de tafel wordt geklemd. De kolf 3 wordt op het frame 7 geplaatst en met zand gevuld. Vervolgens wordt de knijpkop tegen de bovenkant van de kolf gebracht en wordt de tafel met het patroon op de stippellijn geheven. Na het knijpen keert de tafel terug naar zijn oorspronkelijke positie.

De belangrijkste beperking van de persmethode is dat het zand dichter op de vorm wordt gepakt van waaruit de druk wordt uitgeoefend, en de dichtheid neemt gelijkmatig af met de diepte. Op het scheidingsvlak en rond het patroon blijkt de dichtheid het laagst te zijn. Deze variatie in dichtheid beïnvloedt de hardheid van de mal, die dus varieert met de diepte. De knijpmethode is daarom beperkt tot mallen die niet dieper zijn dan 150 mm.

2. Schokmachine

Bij het gieten met een schokmachine wordt de kolf eerst gevuld met het vormzand en vervolgens wordt de tafel die de kolf ondersteunt mechanisch achtereenvolgens omhoog en omlaag gebracht. Door de plotselinge verandering in traagheid aan het einde van elke val, wordt het zand gepakt en geramd. De actie van het verhogen en plotseling laten vallen van de tafel wordt "schokken" genoemd.

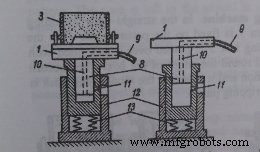

Bovenstaande afbeelding illustreert het principe van een schokvormmachine waarbij de tafel 1, met de plaat en kolf 3, gevuld met vormzand, met korte tussenpozen door de plunjer 8 wordt verhoogd tot 30 tot 80 mm wanneer perslucht door de slang wordt toegelaten 9 en kanaal 10.

Vervolgens komt de lucht vrij door de opening 11 en valt de tafel plotseling naar beneden en raakt de geleidingscilinder 12 aan zijn onderkant. Deze plotselinge actie zorgt ervoor dat het zand gelijkmatig rond het patroon wordt verpakt. Veren 13 worden gebruikt om de tafelklappen op te vangen en zo het geluid te verminderen en vernietiging van het mechanisme en de fundering te voorkomen.

Het nadeel van deze methode is dat zand het hardst wordt geramd op het scheidingsvlak en rond het patroon en minder dicht blijft in de top. Dit vereist het met de hand aanstampen van de mal aan de achterkant nadat de schokbeweging is voltooid. Deze machines hebben de voorkeur voor horizontale oppervlakken.

3. Schok-knijpmachine

Jolt-squeeze machine molding:- Om de nadelen van zowel de knijp- als de schokprincipes van het aanstampen van het zand te overwinnen, wordt vaak een combinatie van knijp- en schokactie gebruikt. Een schokbeweging wordt gebruikt om het zand op het oppervlak van het patroon te consolideren en het wordt gevolgd door een knijpbeweging om de gewenste dichtheid door de massa van het zand te geven.

De schok-knijpmachine is zo geconstrueerd dat zowel knijp- als schokacties na elkaar kunnen worden verkregen. Een hogedruk-schok-knijpmachine is in staat om mallen van maximale hardheid te produceren die gelijkmatig door de kolf worden geramd.

4. Zand slinger

Zandslinger:- Bij het slingeren worden de consolidatie en het stampen verkregen door de impact van zand dat met een zeer hoge snelheid valt.

Het principe van een zandslinger wordt geïllustreerd in de bovenstaande figuur. De bovenliggende waaierkop bestaat uit het huis 1 waarin het blad 2 met een zeer hoge snelheid ronddraait. Het zand wordt door middel van transportemmers via de opening 3 aan de waaier toegevoerd. De rotorkop werpt door de rotatie van het blad het zand door de uitlaat 4 naar beneden in de kolf over het patroon met een snelheid variërend van 500 tot 2.000 kg per minuut. De dichtheid van het zand kan worden geregeld door de snelheid van het blad.

Vormen die met deze methode worden geproduceerd, hebben voldoende sterkte, aangezien de hardheid een functie is van de zandsnelheid, die regelbaar is in een zandslinger. Deze machines worden het meest gebruikt voor het aanstampen van middelgrote tot grote mallen.

Classificatie van vormmachines volgens de methode om het patroon uit de mal te verwijderen

1. Rechte vormmachine

In de vormmachine met rechte trek (fig. 11.73) wordt het patroon 1 op de patroonplaat 3 op de tafel-5 bevestigd en wordt de kolf of vormbak 2 eroverheen geplaatst en gevuld met zand. Het wordt dan ruwweg rond de randen van de doos geramd. Vervolgens wordt de knijpkop op zijn plaats gezwenkt en wordt de mal uitgeknepen. De kolf wordt vervolgens uit het patroon getild door pinnen 6 te verwijderen.

2. Stripplaatvormmachine

Het vormen van een stripplaatmachine:- Het principe van een stripplaatvormmachine wordt geïllustreerd in de bovenstaande afbeelding. De stripplaat 4 is aangebracht tussen de kolf 2 en de patroonplaat 3. De stripplaat heeft een uitsparing waarvan de contouren gelijk zijn aan die van het patroon 1. Als de mal gereed is, wordt het patroon uit de mal naar beneden teruggetrokken door de stripplaat, die steunt de mal wanneer het patroon wordt verwijderd.

3. Omzetvormmachine

Omvormmachine:deze wordt gebruikt voor grote, hoge mallen met onderdelen die gemakkelijk kunnen losraken. In Fig. 11.75 rust de kolf 2 tijdens de vormbewerking op de patroonplaat 3. Vervolgens wordt de kolf samen met de werktafel 5 180° gedraaid en pinnen 6 tillen de tafel 5 samen met het patroon 1 uit de mal.

Voordelen van machinaal gieten

Vormmachines hebben de volgende voordelen:

(a) Ze zijn bij uitstek geschikt voor massaproductietaken.

(b) Kosteneffectiviteit aantonen door de vermoeidheid van de werknemer en de trage handmatige bediening te verminderen.

(c) Er kan gebruik worden gemaakt van halfgeschoolde arbeiders, maar voor handvormen zijn deskundige vakmensen nodig.

(d) De productiesnelheid is hoog, de matrijskwaliteit is hoger en als resultaat worden gietstukken met minder fouten geproduceerd.

Beperkingen van de spuitgietmachine

(1) Deze kunnen niet worden gebruikt voor taken die groter en ingewikkelder zijn.

(2) De machines kunnen hun kosten voor verschillende soorten mallen niet rechtvaardigen, dus ze zijn alleen goed voor massaproductie.

(3) Ze zijn niet flexibel genoeg voor meer gespecialiseerde procedures voor het maken van mallen.

MCQ's

- __ machine wordt gebruikt om zand in de vormbak te rammen.

A. Schokmachine

B. Sand Slinger

C. Kernmachine:

D. Knijpmachine

Antwoord :B

Uitleg: Zandslinger is een machine met een snel roterend komvormig mes dat het zand oppakt en naar beneden in het vormzand gooit en het met grote kracht naar beneden gooit en zo het zand in de vormbak duwt.

- In de zandslingermachine is de dichtheid van zand het resultaat van zijn _

A. traagheid

B. Versnelling

C. Snelheid

D. Mis

Antwoord: EEN

Uitleg: Terwijl het zand met behulp van een zandslinger in de vormbakken wordt geramd, wordt tegelijkertijd zand opgevuld en geramd. De dichtheid van zand is het resultaat van de traagheid van het zand die uniform is door de hele mal.

- _ machines worden gebruikt voor ondiepe patronen.

A. Kernmachine:

B. Zandslingermachine

C. Knijpmachine

D. Schokmachine

Antwoord: C

Uitleg: Een knijper, knijpkopplaat of persplaat schuift in de kolf om het zand boven en rond het patroon samen te drukken. De persplaat oefent een aanzienlijke hoeveelheid druk uit. De druk kan gemakkelijk worden verdeeld voor de ondiepe patronen in een knijpmachine.

- Welke van de volgende media wordt niet gebruikt voor de elektrisch aangedreven vormmachines?

A. Elektromagneten

B. Hydraulisch vermogen:

C. Perslucht

D. Zandtraagheid

Antwoord: D

Uitleg: De elektrisch bediende vormmachines zijn verlengingsversies die zijn ontworpen om alle nadelen van het vormen van de traditionele machines te overwinnen. De zandtraagheid wordt gebruikt voor het vormen en is geen medium van een machine, terwijl het gebruik van perslucht, hydraulisch vermogen of een hoge waaier wordt gebruikt om prestaties te verkrijgen van aangedreven machines.

- In een knijpvormmachine wordt het zand ook van de vormrand geramd.

A. Waar

B. Onwaar

Antwoord: EEN

Uitleg: De persvormmachine stampt het zand harder aan de achterkant van de mal en zachter op het patroonvlak. Zand heeft de grootste dichtheid aan het oppervlak waar een druk op zand wordt uitgeoefend. In moderne machines is ook het hardere aanstampen op de matrijsrand verzekerd.

- Machinegieten wordt gebruikt voor

A. kleine gietstukken

B. grote gietstukken

C. complexe vormen

D. geen van bovenstaande

Antwoord: EEN

- Bij permanent gieten wordt het gesmolten metaal gegoten

A. onder druk van buitenaf

B. onder zwaartekracht

C. gedeeltelijk onder zwaartekracht en gedeeltelijk onder externe druk

D. geen van bovenstaande

Antwoord: B

- __ stelt het meest geschikte poortsysteem vast, stijgbuis enz. worden op het patroon van de luciferplaat zelf gemonteerd.

A. Machinaal gieten

B. Handvormen

C. Zandvormen

D. Kernvormen

Antwoord: EEN

Uitleg: Vormmachines hebben patronen die erop zijn bevestigd met een ingebouwd poortsysteem en een loper, poort enz. Die op de luciferplaat zelf zijn gemonteerd. Ze voeren hun actie sneller en nauwkeuriger uit dan de andere soorten vormen.

Conclusie

Machine Molding is belangrijk wanneer de uit te voeren taak groot of repetitief is. Dit bespaart tijd, moeite en geld. We hebben de verschillende soorten vormmachines besproken, zoals een sqeezer-machine, een Jolt-machine, een omvormmachine, enz. Samen met hun gebruik en voordelen. Ik hoop dat je genoten hebt van dit artikel. Geef je feedback in de reacties hieronder.

Industriële technologie

- Wat is draaien? - Definitie en soorten bewerkingen

- Welke steekmachine? - Definitie, onderdelen en typen

- Wat is een schaafmachine? - Definitie, onderdelen en typen

- Wat is een boormachine? - Definitie, onderdelen en typen

- Wat is een slijpmachine? - Definitie en typen

- CNC-bewerking:definitie en soorten CNC-machines

- Typen elektrische ontladingsmachines (EDM), voor- en nadelen

- Freesmachinedefinitie, proces en typen

- Wat is een boormachine? definitie, soorten boormachines en bewerkingen

- 22 Unit 5:CNC-bewerking

- Verschillende soorten draaibankmachines: