Transparant hout en andere doorbraken in de houtwetenschap

Veelzijdig, CO2-neutraal, hernieuwbaar. Nee, dit is niet de marketingslogan voor een speciaal nieuw materiaal dat zojuist is ontwikkeld, maar drie van de belangrijkste kenmerken van een zeer vertrouwd materiaal - hout - een materiaal dat ons tot op de dag van vandaag nog steeds verrast met zijn aanpassingsvermogen en nog steeds voorop in de materiaalontwikkeling. In dit artikel ga ik in op enkele van deze spannende ontwikkelingen – van transparant hout tot verkoolde houtcomposieten.

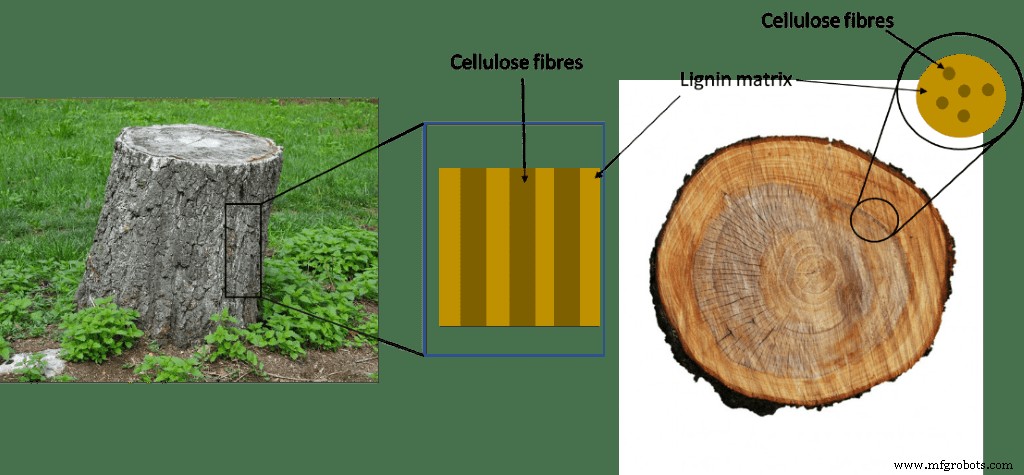

Allereerst een snelle opfrisbeurt op hout. Hout is een natuurlijke composiet van cellulosevezels ingebed in een ligninematrix. Cellulose werkt als lange staven langs de lengte van de stam en geeft hout zijn treksterkte, terwijl de ligninematrix hout zijn druksterkte verleent.

Figuur 1:Basismicrostructuur van hout.

Dit artikel richt zich op drie voorbeelden die de eigenschappen van hout verbeteren en het gebruik ervan uitbreiden, namelijk verdicht hout, transparant hout en nanocoating voor hout. We zullen ook hout onderzoeken als een bron van hoogwaardige koolstof met een voordelige structuur.

Verdicht hout

Hout is een veelgebruikt constructiemateriaal vanwege zijn hoge specifieke modulus, hoge sterkte, lage kosten en hernieuwbare aard [1]. Een breder gebruik wordt tegenwoordig echter belemmerd door de hoge variantie in de eigenschappen ervan [1]. Dit komt door het brede scala aan groeiomstandigheden die een boom kan ondergaan (bijv. bodemtype, beschikbaarheid van water en voedingsstoffen), wat leidt tot een verschil in structuren en variaties in korrelslib, ringbreedte en het voorkomen van noesten [1][2 ].

Om deze natuurlijke variaties te overwinnen, hebben wetenschappers en ingenieurs technische houtproducten ontwikkeld, waaronder kruislings gelamineerd hout en gelijmd gelamineerd hout (glulam) [1]. Deze hebben de houteigenschappen sterk verbeterd en zijn milieuvriendelijke alternatieven voor staal en beton geworden [2]. De huidige houtproducten vereisen echter grote hoeveelheden lijm en metalen bevestigingsmiddelen, wat hun duurzaamheid en recycleerbaarheid vermindert, vooral wanneer bepaalde lijmen worden gebruikt omdat ze giftige gassen uitstoten (bijv. Formaldehyde en vluchtige organische stoffen) [1].

Als gevolg hiervan heeft het onderzoek zich gericht op een verscheidenheid aan alternatieven, en in het bijzonder op verdicht hout. Dit is waar de dichtheid van hout wordt verhoogd:

- Bulkverdichting: Door het hele volume van het hout [1] [2]

- Oppervlakteverdichting: Alleen op de oppervlaktelaag van het hout [2]

- Infiltratieverdichting: Door het hele volume via impregnatie van holtes met gesmolten metalen/zwavel of polymeren [3]

Deze verhoogde dichtheid leidt tot verbeterde mechanische eigenschappen (tabel 1) en vergroot de houtsoorten die kunnen worden gebruikt, aangezien houtsoorten met een lage dichtheid nu kunnen worden verwerkt tot levensvatbare structurele materialen [1]. Alle drie de methoden zijn veelbelovend.

| Soorten | Treksterkte in lengterichting [MPa] | |

|---|---|---|

| Niet gecomprimeerd | Gecomprimeerd (80%) | |

| Eik (Quercus) | 115.3 | 584.3 |

| Populier (Populus) | 55,6 | 431.5 |

| Westerse rode ceder (Thuja plicata) | 46.5 | 550,1 |

| Oost-witte den (Pinus strobus) | 70.2 | 536.9 |

| Basswood (Tilia) | 52.0 | 587.0 |

Een van de beperkende factoren voor bulkverdichting zijn de celwanden van hout (lignine), die de verdichting belemmeren en geen significante algemene bijdrage leveren aan de eigenschappen van verdicht hout [3]. Tegelijkertijd wordt er onderzoek gedaan naar de ontbinding van hout tot op nanoschaal en het gebruik van het gedelignificeerde nanocellulosemateriaal, dat uitstekende materiaaleigenschappen heeft [3]. Maar onderzoek heeft moeite gehad om dit op te schalen/assembleren met behulp van 3D- of 4D-printen [3].

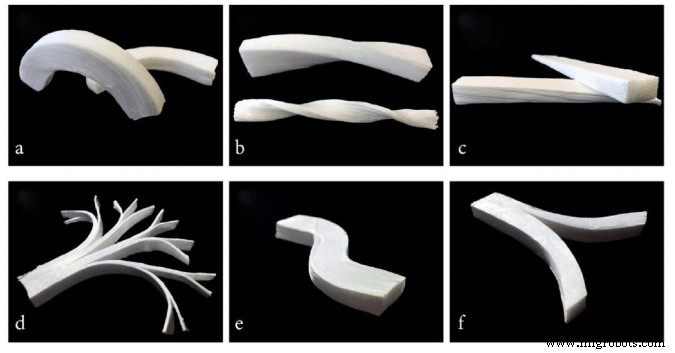

Een deeloplossing is het omschakelen van een bottom-up benadering naar een top-down benadering door hout volledig te delignificeren en te verdichten. Dit voegt effectief een voorbereidende stap toe aan het verdichtingsproces en helpt bij het vormen van een nieuw cellulosebulkmateriaal met verbeterde mechanische eigenschappen in vergelijking met verdicht hout (elastische modulus ≈ 40 GPa en treksterkte ≈ 270 MPa) [3]. Het kan ook gemakkelijk worden gevormd tot complexe vormen [3], wat toepassingen verder weg dan structurele toepassingen opent en misschien een nieuw type vezelversterkte biocomposieten inluidt.

Figuur 2:De cellulosebulkmaterialen kunnen gemakkelijk worden gevormd tot een verscheidenheid aan geometrische vormen. [3]

Transparant hout

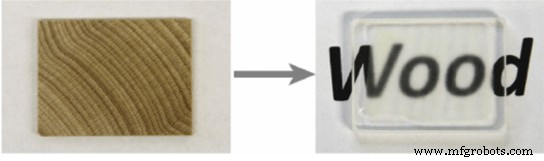

Zoals je misschien hebt gemerkt, is het hout in figuur 2 bijna doorschijnend. Welnu, het blijkt dat transparant hout momenteel een onderzoeksgebied is, en de eerste stap in het proces is delignificatie. Dit wordt gevolgd door infiltratie met een polymeer met een bijpassende brekingsindex, waardoor een bijna transparant hout ontstaat [4] met enige restverstrooiing als gevolg van enkele openingen die het gevolg zijn van polymeerkrimp tijdens polymerisatie [4]. Maar aangezien polymeerinfiltratie een vorm van verdichting is, leidt dit tot sterk en transparant hout. Polymeerinfiltratie vermindert ook de anisotrope aard van hout tot een factor vijf [5]. Dit komt doordat de zwakke dwarsrichting van het hout wordt verbeterd door het polymeer, waardoor het buigen van de celwand wordt onderdrukt, het dominante faalmechanisme in deze richting [5].

Figuur 3:Voor- en nabeelden van een houtmonster dat delignificatie en polymeerinfiltraties heeft ondergaan.[4]

Behalve dat het een fascinerend materiaal is, heeft het een groot aantal mogelijke toepassingen, waaronder transparante daken, ramen en zonnepaneelafdekkingen. Transparante daken, secties en ramen kunnen glas vervangen door hun superieure mechanische eigenschappen en thermische isolatie. De hoge haze (maat van lichtverstrooiing) waarde van transparant hout betekent ook dat het een zachter, meer diffuus licht geeft dan traditioneel glas. Deze diffusie van licht maakt het ook een zeer effectieve zonnepaneelafdekking, waardoor het lichtpad in de zonnecel wordt vergroot en er meer tijd is om energie te onttrekken, wat leidt tot een hogere efficiëntie [4].

Nano-coating voor hout

Hier kijken we naar gevallen die verder gaan dan het veranderen van de eigenschappen van hout, waar het coaten met nanomaterialen kan helpen een deel van de zwakte van hout te overwinnen en de mechanische eigenschappen ervan te verbeteren [6]. Deze zwakke punten zijn onder meer ontvlambaarheid, fotodegradatie en wateropname.

Nanocoating van hout kan op twee manieren:nanodeeltjes worden aan de coating toegevoegd om de eigenschappen ervan te verbeteren voordat ze worden aangebracht, of nanodeeltjes worden direct op het hout afgezet [6].

De tweede methode is gebruikt om de brandbaarheid van hout te verminderen via depositie van TiO2/ZnO-deeltjes. Ze worden eerst gemengd in een oplossing met ethanol en vervolgens wordt het met oplossing bedekte hout in een autoclaaf verzegeld. Dit leidt tot de vorming van nanodeeltjes met afmetingen variërend van 80-200 nm op het oppervlak, waardoor de tijd tot ontsteking verviervoudigd wordt [7].

Fotodegradatie is wanneer geabsorbeerde UV-straling leidt tot foto-oxidatie, wat resulteert in verkleuring van het oppervlak en ernstige vermindering van mechanische eigenschappen. Hier genereert het afzetten van een laag ZnO een nanodeeltjeslaag die UV-geïnduceerde veroudering en de groei van schimmels en microbiële agentia vermindert. Deze weerstand tegen UV-veroudering is te danken aan het feit dat ZnO bij voorkeur UV-straling absorbeert en het onderliggende hout beschermt [8]. Als het gaat om het verbeteren van mechanische eigenschappen, wordt nanosilica gebruikt. Nanosilicadeeltjes hebben een hoge hardheid en thermische eigenschappen. Ze kunnen reageren wanneer sol-gel-reacties worden gebruikt met polymeren om verknoopte netwerkstructuren te vormen die op hout kunnen worden toegepast [6].

Gecarboniseerde houtcomposieten/keramiek

Deze applicatie maakt gebruik van misschien wel het oudste synthetische materiaal, houtskool. Houtskool is verkoold celmateriaal dat wordt geproduceerd onder pyrolyse. Het werd gebruikt bij het maken van grottekeningen [9]. Tegenwoordig gebruiken we houtskool nog steeds voor allerlei toepassingen, waaronder bio-templates voor geavanceerde keramiek en composieten en barbecueën. Het carboniseren van hout omvat een proces in twee stappen [9].

- Stap 1 is de ontleding van een bio-organisch materiaal (vaak hout, maar ook natuurlijke vezels en papier) tot een koolstofsjabloon.

- Stap 2 is het omzetten van de koolstofsjabloon via transformatie of substitutie in keramische of composietstructuren.

Beide methoden vereisen infiltraties van het koolstofsjabloon door een gekozen materiaal, aangezien dit van nature een poreus medium is. Het materiaal moet ofwel in gasvorm, vloeibaar of in nanodeeltjesvorm zijn [9].

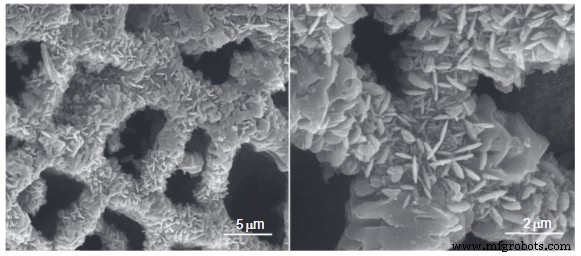

Transformatie omvat het mengen van de koolstofsjabloon met Si of Ti in verschillende vormen, waaronder gas, gesmolten of sol-gel [ 9][10]. Substitutie is wanneer een keramisch oxide als sol-gel of nanodeeltje op het sjabloon wordt afgezet en vervolgens wordt gesinterd [9][10].

Beide routes kunnen poreuze of dichte materialen genereren met een microcellulaire morfologie gebaseerd op die van het oorspronkelijke hout [10]. Deze vorm van verwerking opent een groot aantal ontwerpopties, aangezien de geometrie van het composiet nu gemakkelijk kan worden gewijzigd door het houtsjabloon in de gewenste vorm te vormen - een veel eenvoudiger proces dan het vormgeven of bewerken van het eindproduct. Er is ook de mogelijkheid om de morfologie van de materialen aan te passen via de houtkeuze voor de sjabloon. Zo geeft zachthout een monomodale poriënverdeling, terwijl bepaalde hardhoutsoorten een multimodale poriënverdeling geven [10].

Figuur 4:SEM-beeld van TiC-kristallen die zich hebben gevormd op een verkoold houtsubstraat. [9]

Deze verkoolde houtcomposieten moeten de massamarkt nog bereiken, maar worden overwogen voor tal van toepassingen, waar hun hoge porositeit (filters, warmtewisselaar en katalysatorondersteuningsstructuren) en hun vervormbaarheid (keramische buizen en slijtvaste materialen) voordelig zouden kunnen zijn voor veel toepassingen [9][10][11].

Koolstofvezels uit hout

Koolstofvezels (CF) hebben een uitstekende sterkte-gewichtsverhouding, waardoor ze, in combinatie met versterkte kunststoffen, extreem effectieve lichtgewicht composieten zijn. Vanwege hun relatief hoge kosten zijn ze echter beperkt tot voornamelijk hoogwaardige toepassingen, zoals windturbinebladen, Formule 1-auto's en ruimtevaartonderdelen. Ze moeten nog op grote schaal worden gebruikt in automobieltoepassingen, de energiesector en de bouw [12], waar hun toepassing zou kunnen leiden tot aanzienlijke verbeteringen in energie-efficiëntie en vermindering van CO2-emissies. Zo kan een gewichtsvermindering van 10% in een auto het brandstofverbruik met ongeveer 7% verbeteren [12].

De hoge kosten van CF's zijn te wijten aan het feit dat ze voornamelijk worden vervaardigd (>96%) van polyacrylonitril (PAN) op fossiele basis [12][13], een relatief duur materiaal. Het wordt verwerkt tot koolstofvezels via het spinnen in oplossing, een reeks thermische behandelingen (200-350 C) en carbonisatie (> 1000 ºC) [12]. Om dit prijsprobleem op te lossen, heeft onderzoek getracht goedkope voorlopermaterialen te vinden, bij voorkeur uit een hernieuwbare bron, waardoor het gebruik van fossiele brandstoffen wordt vermeden.

Twee materialen zijn naar voren gekomen als levensvatbare kandidaten, lignine en cellulose [12][13].

Lignine wordt gebruikt vanwege het hoge koolstofgehalte, waardoor na conversie een hoge opbrengst aan CF mogelijk is [12]. Cellulose wordt gebruikt vanwege zijn gunstige moleculaire structuur, die het vermogen geeft om CF te genereren met mechanische eigenschappen die gelijkwaardig zijn aan PAN CF [13]. Beide materialen hebben echter problemen, aangezien de structurele heterogeniteit van lignine betekent dat het geproduceerde CF inferieure mechanische eigenschappen heeft, en het lage koolstofgehalte van cellulose betekent dat het een lage conversie-opbrengst heeft (10-30%) [12][13].

Zoals je kunt zien, is het nadeel van de een het voordeel van de ander. Daarom combineerden onderzoekers beide materialen met 70:30 mengsels van zachthout kraft lignine en kraft pulp (cellulose) [12], die werd omgezet in filamenten via dry-jet nat spinnen en vervolgens CF via oxidatie en carbonisatie (1000 ºC) [ 13].

| Eigenschappen | Voorlopermaterialen | |||

|---|---|---|---|---|

| Standaard en tussenliggende PAN [14][15] | Cellulose [12] | Lignine [12] | 70:30 mengsel van lignine en cellulose [12] | |

| Trekmodulus (GPa) | 200-400 | 500> | 30-60 | 76 - 77 |

| Treksterkte (MPa) | 4000 - 6000 | 2500> | 400-550 | 1070 - 1170 |

| Opbrengst (gew%) | 40-55 | 10-30 | 40-55 | 38-40 |

Uit tabel 2 zien we dat dit mengsel de mechanische eigenschappen verbetert in vergelijking met lignine en de opbrengst verbetert in vergelijking met cellulose. De mechanische eigenschappen en opbrengst blijven echter lager dan die van PAN CF. Dit is geen grote barrière, aangezien de beoogde toepassingen in energie, constructie en automobiel geen> 3GPa treksterkte vereisen die wordt geboden door op PAN gebaseerde CF. Daarom zou het mengsel voldoende aan deze vereisten kunnen voldoen.

Er zijn nog een paar problemen voordat dit massaproductie gaat, zoals dynamische spanning tijdens de productie en het veranderen van productie van batch naar continu. We zijn nog jaren verwijderd van productie op commercieel niveau [13]. Desalniettemin kan hout de sleutel tot de massamarkt koolstofvezel zijn.

Conclusie

Hopelijk heeft dit artikel aangetoond dat hout nog een onbenut potentieel heeft als structureel/functioneel materiaal en als basis voor verwerking tot nieuwe materialen. Dit artikel behandelt een klein deel van de huidige ontwikkelingen in het veld, en elk van deze onderwerpen verdient een eigen artikel, inclusief hybride houtmaterialen of nanovulstoffen voor hout. Om het onbenutte potentieel van hout nog meer te benadrukken, wordt er door de Universiteit van Kyoto actief onderzoek gedaan om een houten satelliet de ruimte in te sturen. Dit is slechts het begin om het volledige potentieel van hout te benutten.

Industriële technologie

- Houtbewerking en epoxyhars

- Denken over productie en zijn toekomst

- Productiedag – het ontstaan en de evolutie

- De kunst en wetenschap van het selecteren van distributiesites

- Het is tijd om uw S&OP-, data- en planningssystemen te verbeteren

- Waar Supply Chain IoT vandaag de dag is en waar het naartoe gaat

- Wat is 3D-printen? - Soorten en hoe werkt het?

- Condition Based Maintenance:wat is het en wat zijn de voordelen?

- Smart Manufacturing:wat het is en en de voordelen ervan

- Verschillende soorten houtafwerkingen en afwerkingsproducten

- Houtsoorten en hun toepassingen