PLC's - zijn ze geschikt voor uw branche?

Programmeerbare logische controller ontrafeld

PLC's zijn een belangrijk aspect van industriële automatisering geworden en dienen vaak als schakel tussen machines en mensen. Als universele controllers kunnen PLC's worden geprogrammeerd om een verscheidenheid aan taken uit te voeren, van pneumatische bewerkingen tot wiskundige berekeningen. Met de verwerkingskracht, gegevensopslag en communicatiemogelijkheden van moderne computers, bieden PLC's een heel ander niveau van applicatiecontroles. PLC's zijn ontworpen om betrouwbare werking te leveren in enkele van de meest uitdagende situaties, zoals bij hoge temperaturen, elektrische ruis, schokken en trillingen.

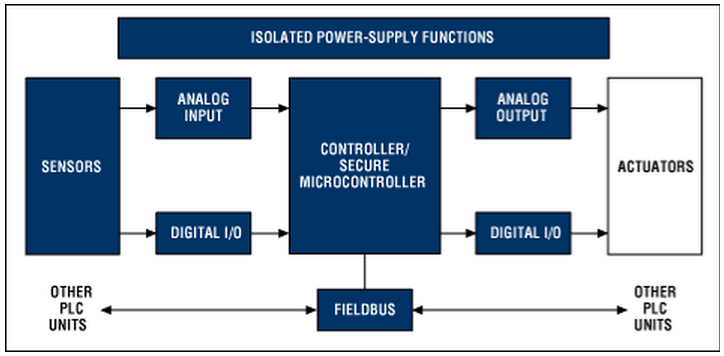

PLC's communiceren via directe verbinding met invoer- en uitvoerapparatuur. Signalen van sensoren, schakelaars en andere besturingsapparaten leveren externe fysieke gegevens over de omgevingsactiviteiten van de PLC. PLC's zijn ontworpen via ladderlogica, maar moderne PLC's zijn niet alleen beperkt tot ladderlogica, en PLC-uitgangen geven feedback om de best mogelijke beslissing te bepalen om het proces of de omgeving te veranderen.

Voordeel van PLC's

- Flexibiliteit

- Eén enkele PLC kan gemakkelijk meerdere soorten machines aansturen.

- Fouten corrigeren:

- Vóór PLC's moesten relaispanelen fysiek worden gewijzigd om een nieuw circuitontwerp te realiseren. Met PLC's kan een wijziging in het circuitontwerp eenvoudig worden gewijzigd door de controller eenvoudig te herprogrammeren. Het corrigeren van fouten in controllers is extreem kort en kosteneffectief.

- Ruimte-efficiëntie:

- Met de groei van de PLC-geheugenontwikkeling is de mogelijkheid om contacten, spoelen, timers, sequencers en tellers op een enkele controller te gebruiken enorm toegenomen. Duizenden instrumenten kunnen op een enkele controller worden aangesloten. Dit vermindert de noodzaak voor meerdere verschillende paneeldozen voor meerdere systemen.

- Lage kosten:

- PLC-kosten variëren van een paar honderd tot een paar duizend. Door het aantal externe componenten te verminderen om een enkel systeem te bedienen door een enkele PLC aan te schaffen, kan geld worden bespaard op directe en installatiekosten.

- Testen:

- PLC's kunnen worden getest en geëvalueerd in een beveiligd laboratorium. Het programma kan worden getest, gevalideerd en gecorrigeerd, wat zeer kostbare tijd bespaart.

PLC-implementatie biedt tal van prestatievoordelen, zoals verminderde hardwarevereisten, verhoogde efficiëntie en minder productverspilling. Moderne PLC's zijn in hoge mate aanpasbaar en kunnen worden ontworpen voor individuele besturingstoepassingen, terwijl het gebruik op de productievloer aanzienlijk wordt verminderd.

Met ingebouwde controllers maken PLC's de installatie eenvoudiger omdat er minder ruimte nodig is. Ook verbeteren PLC-displays de interactie met de operator, wat leidt tot een hogere productie-efficiëntie.

Onderhoud en probleemoplossing, reparaties worden verminderd door plug-in componenten en het vervangen van modules. De kans op PLC-fouten en de tijd die nodig is om fouten te herstellen, wordt aanzienlijk verminderd, wat leidt tot volledige eliminatie van herbedrading van relaispanelen en accessoirecomponenten. Bovendien kunnen foutdetectiecircuits en de integratie van diagnostische indicatoren in belangrijke componenten controleren of componenten correct functioneren.

Hoe PLC's werken

Een programmeerbare logische controller is een speciale computer die machines en processen bestuurt. Het deelt daarom een raakvlak met pc's zoals centrale verwerkingseenheid, geheugen, software en communicatie. In tegenstelling tot pc's is de PLC ontworpen om te overleven in zwaardere industriële omgevingen en is hij zeer flexibel in zijn interface met in- en uitgangen.

PLC's hebben doorgaans de volgende componenten:

- Voeding en rack

- Centrale verwerkingseenheid

- Invoer-/uitvoersysteem

PLC's zijn er in veel verschillende soorten en maten. Sommige passen in uw zak, terwijl grotere besturingssystemen grote PLC-rekken vereisen.

- Voeding en rek

- Het rek houdt alles bij elkaar. Het kan worden ontworpen om meerdere modules te bevatten. Het bevat de kaarten om te communiceren met de CPU. De voeding regelt de gelijkstroom naar elk van de modules in het rack.

- CPU

- Dit is het brein achter de PLC. De CPU zit meestal achter de voeding. De CPU bestaat uit een microprocessor, geheugenchip en andere logische circuits voor bewaking en communicatie. Dit is waar het logische programma wordt geïmplementeerd en het programma uitvoert en het proces uitvoert.

- Invoer-/uitvoersysteem

- Hier komen de fysieke verbindingen tussen apparatuur en de PLC samen. Voor de I/O-kaarten voor de apparaataansluitingen wordt een klemmenstrook gebruikt.

Het input/output-systeem werkt samen met de CPU. Waar de invoerapparaten de gegevens registreren en meten die worden ontvangen door de bewakingscomponenten en informatie verstrekken aan de CPU om te bepalen wat de machine of het proces ermee moet doen. Het uitvoersysteem geeft de uitvoering van het programma door van de CPU naar de werkende machines en processen. Gewoonlijk voert de PLC een enkel type uitvoering uit voor een specifieke taak of proces. Hierdoor kan het systeem de taak automatiseren op basis van de feedbacksensoren van de PLC.

Welke industrieën gebruiken PLC's

Nu PLC-ontwerp en -ontwikkeling elk jaar nieuwe hoogten bereiken, blijven de potentiële industriële toepassingen groeien. Hier zijn enkele van de industrieën die PLC's gebruiken en de toepassingen daarvoor.

Snack Food Industrie

- Ovenbesturingssystemen

- Batchingsystemen

- Fornuissystemen

- Extrusie- en snijsystemen

- Mengen en distribueren van drijfmest

Materiaaltransport

- Materiaalverwerking

- Aandrijfsystemen en systemen met variabele snelheid

- Motor Control Center-systemen

- Besturingssystemen voor klepvolgorde

- Bediening tegenmaatregelen met aangesloten lijn

Bouwproducten

- Ovencontrolesystemen

- Snijbesturingssystemen

- Vormsystemen

- Gips mengen en verdelen

Farmaceutica

- Autoclaafbesturingssystemen

- Vial Capper-machines

- Validatierapporten

- R&D-activiteiten

- Wassen van flesje

- Etiket op de injectieflacon

Staalindustrie

- Machinebesturing

- Ovenbesturingssystemen

Verpakking en etikettering

- Materiaalpositionering

- Voorraadbeheersystemen

- Producttransportsystemen

PLC's geschikt voor uw branche?

- Zijn PLC's nodig voor uw productie?

De basis, maar begrip van toepassingsvereisten zal helpen bepalen of PLC's het beste zijn voor uw automatiseringssysteem. Typische fabrieksautomatiseringstoepassingen, waarvoor PLC's zijn ontworpen, omvatten de productie/assemblage van specifieke items. Bij deze toepassingen gaat het om één of meerdere machines en een grote hoeveelheid materiaalverplaatsing. Meestal worden dit soort processen gecontroleerd door een operator die de voortgang door de productielijn in de gaten houdt. Deze processen zijn zeer logische controllers en vereisen hoge snelheidseisen. Dit wordt vaak aangestuurd door een combinatie van PLC's en Human Machine Interface (HMI).

- Productwaarde versus kosten voor uitvaltijd

Als de productwaarde relatief laag is en/of uitvaltijd resulteert in productieverlies, maar met weinig extra kosten of schade aan het proces, dan is de PLC een goede keuze. Voor on-demand productie van producten, waar de productie niet-continu is, waarbij een bedrijf de juiste shutdowns mag hebben voor onderhoud, probleemoplossing of upgrades die weinig invloed hebben op de productie, schreeuwt de PLC-toepassing.

- Wat heeft een succesvolle operator nodig?

Typisch in een PLC-omgeving handelt de operator voornamelijk uitzonderingen af. Statusinformatie en alarmering helpen de operator om op de hoogte te blijven van wat het proces aan het doen is. Dit is essentieel in de definitie van "Lights Out Manufacturing". Als er alleen een operator nodig is om toezicht te houden, dan is een PLC-systeem misschien iets voor u.

- Wat zijn de gewenste productieprestaties?

PLC's zijn ontworpen voor toepassingen met hoge snelheid die hoge scansnelheden vereisen, zoals motion control, high-speed interlocking of besturing van motoren en aandrijvingen. Hoge scansnelheden zijn nodig om deze apparaten volledig effectief te kunnen besturen. Dat maakt ze ideaal voor de on-demand productmarkt.

- Is er behoefte aan maatwerk?

PLC's zijn ontworpen als de aanpasbare koning. De ontwikkeling van aangepaste routines en functies is vereist om aan unieke toepassingsbehoeften te voldoen. Een systeemintegrator kan vandaag overstappen van het ene type productiemachine en morgen overstappen op het gebruik ervan in een heel ander systeem. Dit is de kracht van programmeerbare logische bedieningselementen en hun vermogen om van de ene toepassing naar de andere te schakelen door de code te herschrijven.

- Technische verwachtingen?

Ingenieurs in industriële automatisering in de fabriek willen aanpasbare platforms waar individuele componenten opnieuw kunnen worden geprogrammeerd om de gewenste taak uit te voeren. Integrators en technici breken de PLC's uit en beginnen met programmeren op basis van wat ze nodig hebben. De tools die door PLC's worden geleverd, ondersteunen doorgaans een 'bottoms-up'-benadering van engineering, wat wonderen doet voor kleinere toepassingen.

The After Math

PLC's hebben hun recht verdiend in de automatiseringsindustrie met hun hoge productiesnelheid en systeemflexibiliteit. Ze bestaan al heel lang, maar ze ontwikkelen zich nog steeds tot elektrisch gereedschap voor elke industriële toepassing. Volgende week gaan we in op het correct selecteren van een PLC voor uw toepassing en het begrijpen van PLC-documentatie.

Zou een PLC uw faciliteit helpen? Laat ons weten wat u wilt automatiseren in de opmerkingen hieronder.

Industriële technologie

- Kleuren voor elke branche

- Uw gids om te bepalen of additieve productie geschikt voor u is

- Tips voor het oplossen van problemen met uw lastige PLC's

- PLC's voor aandrijvingen in de industrie

- Is fiberlasersnijden de juiste oplossing voor uw toepassing?

- Wat zijn de juiste schuurmiddelen voor uw metaalverwijderings- en afwerkingswerk?

- Industrie 4.0-technologieën:tips voor het ontwikkelen van uw digitale strategie

- Hoe u het juiste remblokmateriaal voor uw uitrusting kiest

- Wat is geschikt voor uw lading? Wisselstroommotor versus gelijkstroommotor

- CNC VMC Machines...zijn ze geschikt voor uw werkplaats?

- Het juiste elektrodemateriaal voor uw weerstandslastoepassing