Hoe bereid ik mijn PCB voor op fabricage? PCB-assemblage versnellen met beste ontwerppraktijken

In dit artikel behandelt Parker Dillman, hoofd EE en medeoprichter van MacroFab, hoe u uw PCB-ontwerpen het beste kunt voorbereiden op fabricage en assemblage.

In dit artikel bespreekt Parker Dillman, hoofd EE en mede-oprichter van MacroFab, hoe u uw PCB-ontwerpen het beste kunt voorbereiden op fabricage en assemblage.

Het is een veelvoorkomende situatie:u bent een hardwareontwikkelaar en er dreigen deadlines voor uw volgende product. Een slecht prototype PCB zal het project weken vertragen en u moet dit risico verkleinen. Het is van het grootste belang dat de print de eerste keer correct wordt gemonteerd, snel en zonder problemen.

Om deze potentiële problemen tot een minimum te beperken, heb ik een lijst met enkele tips samengesteld om u te helpen uw volgende prototype voor te bereiden op productie.

Voetafdrukken en pakketten dubbel controleren

Ervoor zorgen dat de voetafdruk overeenkomt met de verpakking van het onderdeel, is de eerste manier om productiestoringen te voorkomen. De ouderwetse manier om je PCB op papier af te drukken met een schaal van 1:1 en vervolgens je onderdelen over elkaar heen te leggen, gaat tegenwoordig zo ver, gezien hoe klein sommige componenten zijn geworden en onder pakketcontacten zoals BGA-componenten.

Controleer nogmaals of de afmetingen op de footprint overeenkomen met de eenheden van uw ontwerp (mm of mil).

Sommige fabrikanten van onderdelen zijn onvriendelijk en tekenen de mechanische lay-out van het onderdeel alsof ze vanaf de onderkant door een heldere, transparante printplaat kijken. Let hier goed op.

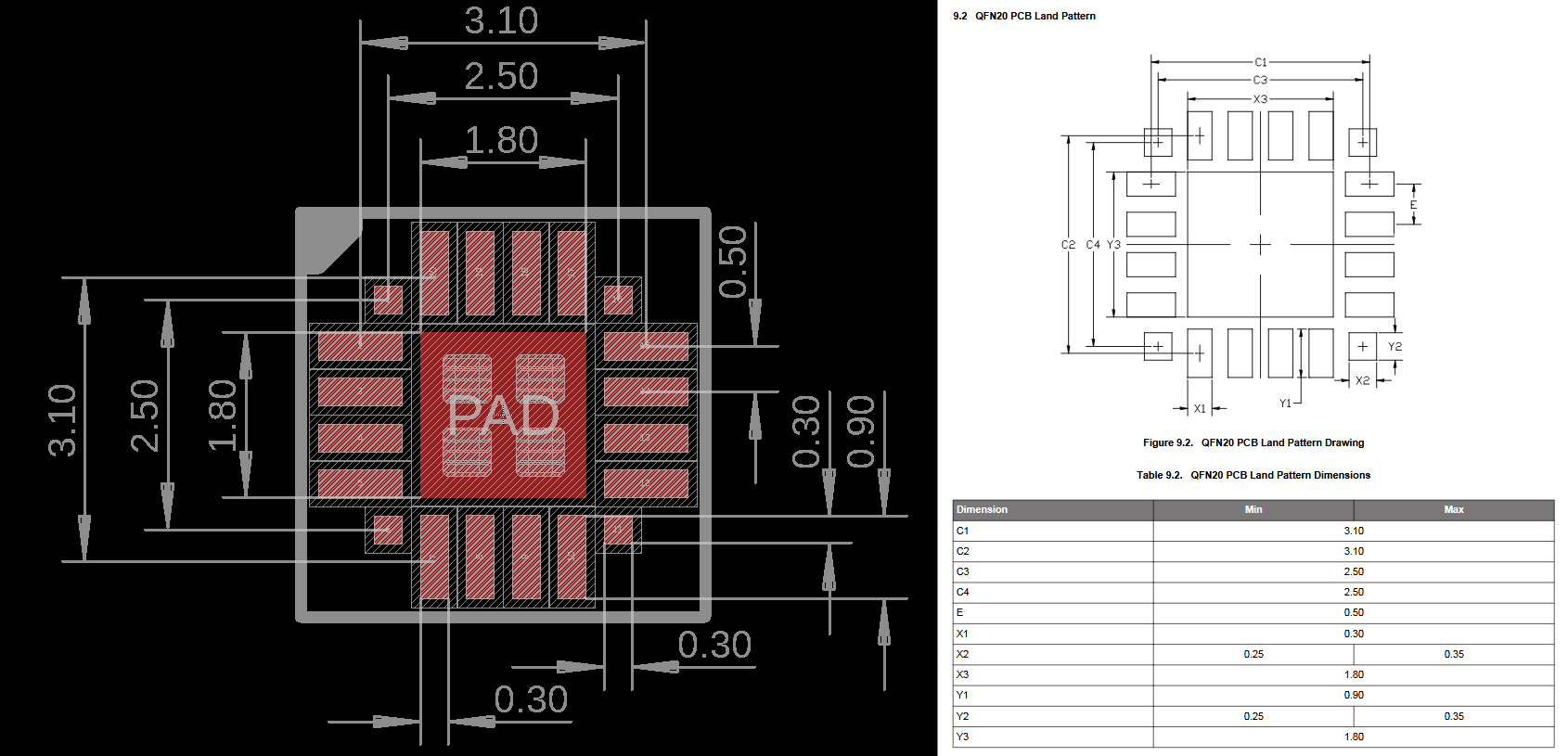

Figuur 1. Silicon Labs EFM8UB10F8G in QFN20-verpakking. De lay-out die is getekend in de EDA-tool vergelijken met het landingspatroon in de datasheet.

Als uw EDA-tool projectie- en maatlijnen kan tekenen, kan het de moeite waard zijn om uw voetafdruk te meten op een manier die overeenkomt met de mechanische tekening in de datasheet van het onderdeel. Controleer de maateenheden van de datasheet en uw voetafdruk.

Dit is ook een goed moment om de toewijzing tussen uw schematische symbool en componentvoetafdruk te controleren. Pin-outs van spanningsregelaars, discrete MOSFET's en transistors worden vaak en gemakkelijk omgedraaid.

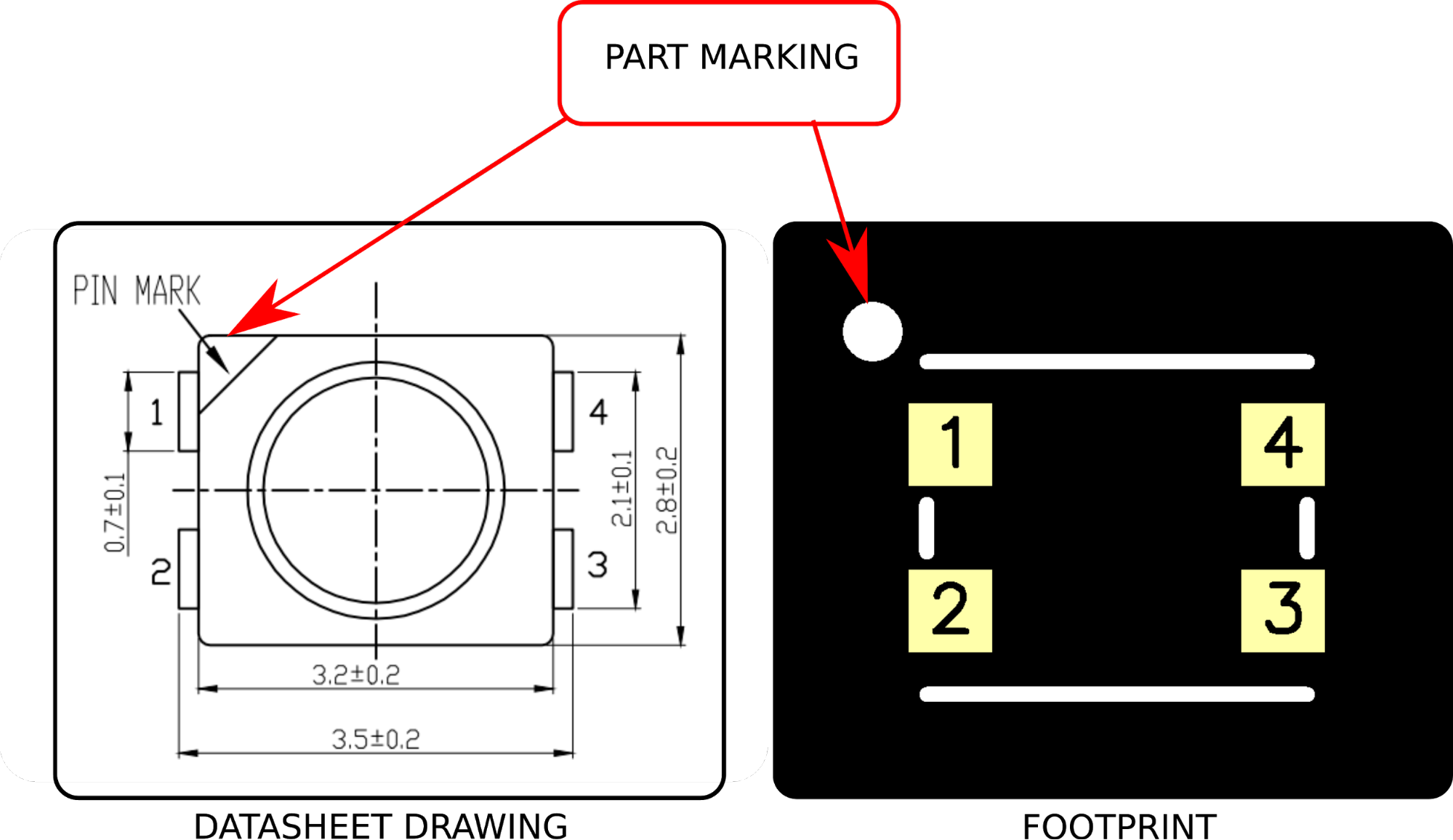

Bij componenten met polariteit moet de voetafdruk worden gecontroleerd om er zeker van te zijn dat de polariteitsmarkeringen duidelijk zijn gemarkeerd. Dit omvat IC-markeringen voor pin één, diode-kathodemarkeringen en markeringen voor gepolariseerde condensatoren.

Figuur 2. Markering van pin één op een CREE LED.

Ga voor een grote selectie geteste vervangingsonderdelen

Een veelvoorkomende vertraging in de productie treedt op wanneer belangrijke onderdelen niet beschikbaar zijn en er geen vervangingen vooraf zijn getest en goedgekeurd. Als een onderdeel levensvatbare vervangingen heeft maar zich in een kritiek pad van uw circuit of product bevindt, raad ik u ten zeerste aan prototypes te bouwen en met elke vervanging te testen voordat u naar productie gaat. Dit vermindert het risico bij het overschakelen naar een vervangend onderdeel in de toekomst.

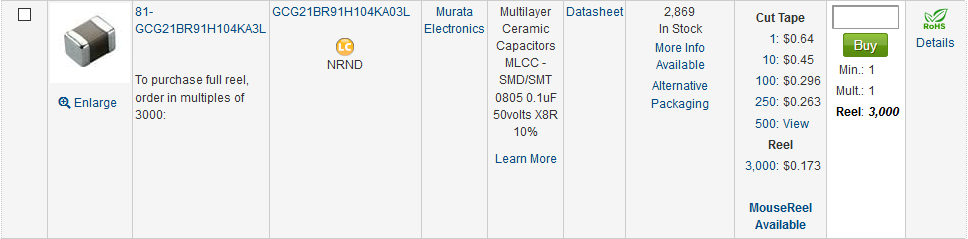

Figuur 3. Einde levensduur op Mouser gemarkeerd als NRND of Niet aanbevolen voor nieuwe ontwerpen

Als u unieke onderdelen heeft die geen directe vervanging hebben (microcontrollers, gespecialiseerde sensoren, enz.), controleer dan de levensduur van het onderdeel vanaf de fabricage van het onderdeel. Fabrikanten markeren onderdelen die niet meer leverbaar zijn als "Niet aanbevolen voor nieuwe ontwerpen".

Doorgaans garanderen fabrikanten een vaste levensduur voor het vervaardigen van het onderdeel en zullen ze gebruikers op de hoogte stellen van het onderdeel wanneer het einde levensduur (EoL) is. Zorg ervoor dat het onderdeel dat u nodig heeft beschikbaar is tot het einde van de productielevensduur van uw product om dure productherontwerpen later te voorkomen.

Gebruik vooraf gecertificeerde radiomodules

Als uw product Bluetooth of WiFi gebruikt, kunt u overwegen een vooraf gecertificeerde radiomodule te gebruiken. Deze modules zijn vooraf ontworpen en verpakte systemen die gegarandeerd correct werken met een bijbehorend FCC-identificatienummer. Het gebruik van een vooraf gecertificeerde radiomodule vergroot de kans op een goed werkend draadloos systeem en vermindert ook de kans op falende FCC- en CE-conformiteitstests voor radio-emissie.

Figuur 4. OSBeehives' BuzzBox aangedreven door een Particle Photon pre-gecertificeerde radiomodule. Afbeelding met dank aan OSBeehives.

Overweeg uw draadloze antenne-indeling

Als u besluit dat de kostenbesparingen van het rollen van draadloze connectiviteit op uw PCB de moeite waard zijn, is de PCB-lay-out van de antenne van cruciaal belang. Voor de meeste draadloze connectiviteitsonderdelen (een zendontvanger) is er een aanbevolen lay-out uit het gegevensblad van de fabrikant. Het volgen van de aanbevolen lay-out is waarschijnlijk de snelste weg naar succes.

Er zijn enkele dingen waar u op moet letten bij het maken van de PCB-lay-out. Ten eerste moet de impedantie tussen de zendontvanger en de antenne worden afgestemd. Ten tweede moet de datasheet voor de transceiver meer details bevatten over het selecteren van de juiste antenne, het ontwerpen van een afstemfilter en de juiste impedantie die nodig is voor maximale prestaties.

Ik zou het ten zeerste aanbevelen om pre-compliance testen op uw product uit te voeren als u uw eigen draadloze connectiviteit ontwerpt. De pre-compliance-testen zullen hopelijk eventuele duidelijke problemen met uw ontwerp opsporen. Zoek naar frequentieharmonischen binnen wat u zoekt in de klokken, oscillatoren en het transmissiespectrum.

Vergeet de ontkoppelingscondensatoren niet

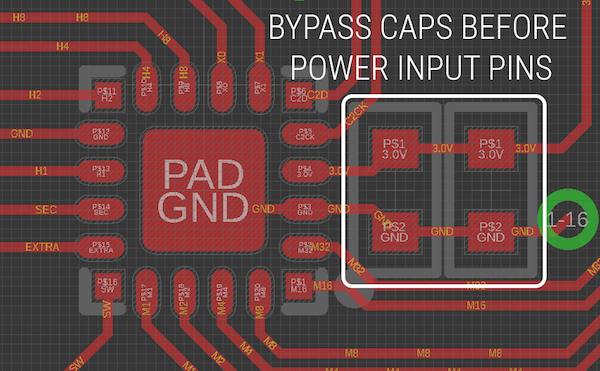

Elektrische componenten hebben stabiele spanningsbronnen nodig en ontkoppelcondensatoren moeten op uw PCB worden geplaatst in de buurt van elk afzonderlijk actief onderdeel. Ontkoppelcondensatoren werken het beste als ze zich zo dicht mogelijk bij de voedingspinnen van het onderdeel bevinden.

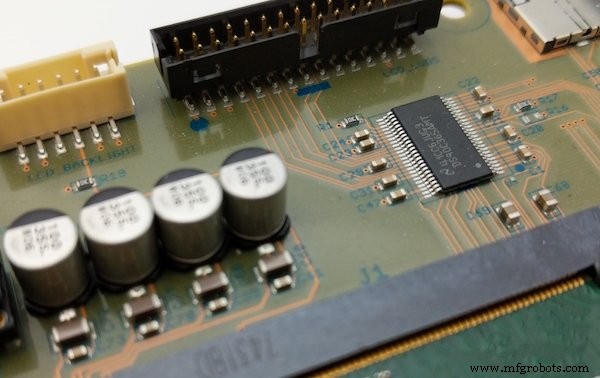

Figuur 5. Ontkoppelcondensatoren zorgen ervoor dat deze Texas Instruments LVDS omzetter heeft een soepele kracht.

Voor grotere componenten die meerdere voedingspinnen hebben, hebt u mogelijk ontkoppelcondensatoren nodig bij elke voedingspin. Stroomgevoelige onderdelen zoals sensoren, ADC's en FPGA's, misschien wilt u ook ontkoppelingsdoppen voor de grondpennen opnemen. De ontkoppelcondensator moet in lijn zijn met de stroombron en het onderdeel, omdat dit de prestaties van de condensator verbetert.

Figuur 6. Omleidings- of ontkoppelingscondensatoren moeten in lijn met de stroombron worden geplaatst.

Bescherm uw bord met de juiste spoorbreedte en afstand

Hoge stroomsporen moeten de juiste maat hebben om ervoor te zorgen dat ze uw PCB niet verbranden. Ik raad aan om een online traceerbreedtecalculator te gebruiken om de berekeningen uit te voeren. Sporen aan de buitenkant van het bord kunnen meer stroom aan dan intern, omdat het voor het externe spoor gemakkelijker is om de gegenereerde warmte af te voeren. Om de hitte laag te houden, probeert u de temperatuurstijging op de traceerbreedtecalculator op 10C te specificeren. Als je echter geen ruimte hebt voor een spoor dat zo breed is, zou een temperatuurstijging van 20ºC voor de meeste toepassingen prima moeten zijn.

Als u een spoor niet breed genoeg kunt routeren, moet u mogelijk naar een dikker kopergewicht gaan, wat de stroomcapaciteit zal vergroten. Het vergroten van de dikte van het kopergewicht kan echter minimale spoorbreedte- en afstandsproblemen veroorzaken voor de Design Rule Check (DRC), dus houd daar rekening mee. Doorgaans dikker worden met het kopergewicht vereist grotere spoorbreedtes en spaties en verhoogt de prijs van uw prijs per PCB-eenheid.

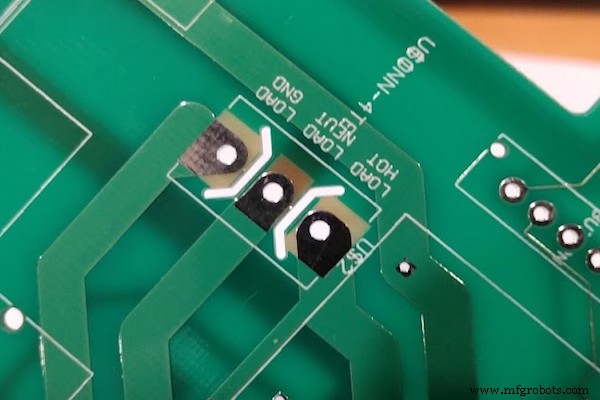

Figuur 7. Routes uitgesneden tussen pads voor verhoogde spanningsisolatie. Afbeelding met dank aan Scott Swaaley van MAKESafe Tools.

Een vaak over het hoofd gezien probleem is ervoor te zorgen dat hoogspanningssporen voldoende van elkaar worden geïsoleerd. Als uw product is aangesloten op netspanning, moet u ervoor zorgen dat de spanning niet door de luchtspleet kan springen en kortsluiting kan veroorzaken.

Kies de juiste routering van de voedingsregelaar

Er zijn twee hoofdtypen spanningsregelaars in embedded systemen:lineaire regelaars en schakelende regelaars. Elk type heeft verschillende richtlijnen voor de PCB-lay-out en routings.

Werken met lineaire regelaars

Lineaire regelaars nemen de overtollige spanning op en zetten deze om in afvalwarmte. Dit is inefficiënt, maar lineaire regelaars hebben over het algemeen alleen externe condensatoren nodig om correct te werken en kunnen minder luidruchtig zijn dan schakelende regelaars. Er zijn twee dingen om ervoor te zorgen dat het goed gaat met lineaire regelaars:

- Overweeg uw condensatorselectie. Volg de richtlijnen van de fabrikant over het type, de waarde en de locatie van de condensatoren die worden gebruikt om de regelaar te omzeilen. Gewoonlijk moeten de condensatoren zo dicht mogelijk bij de ingangs- en uitgangspinnen van de regelaar worden geplaatst.

- Zorg voor de hitte. Over het algemeen betekent dit dat u ervoor moet zorgen dat het pakket dat u voor de regelaar hebt geselecteerd, de hoeveelheid warmte aankan die u gaat genereren en dat uw lay-out dit kan ondersteunen. Koper giet en via stiksels zal hier je vriend zijn. Als een koperen gietbeurt niet groot genoeg is, is een koellichaam nodig.

Figuur 8. Lineaire spanningsregelaars met koper giet voor warmteafvoer.

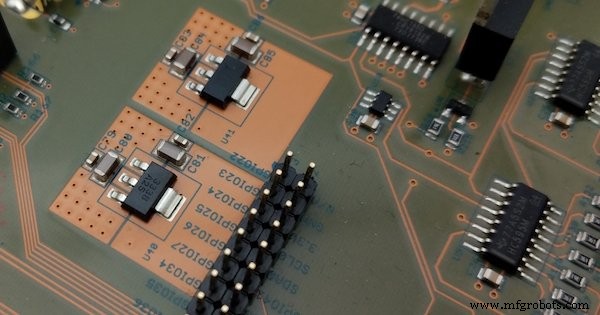

Werken met schakelregelaars

Schakelende regelaars zijn efficiënter dan lineaire regelaars, maar zijn ingewikkelder om voor te ontwerpen. Doorgaans is warmte geen probleem bij schakelende regelaars, maar u moet de componenten zorgvuldig selecteren om ervoor te zorgen dat de schakelende regelaar correct werkt. Schakelende regelaars zijn ook gevoeliger voor het genereren van ongewenste elektromagnetische velden (EMV) en het veroorzaken van storingen in de FCC/CE-conformiteitsfase van een product.

- Volg de aanbevolen lay-out van de fabrikant nauwgezet. Deze lay-outs zijn getest om correct te werken.

- Houd de feedbacklus voor de switcher zo klein mogelijk. Dit zal EMF en parasitaire weerstand, inductantie en capaciteit verminderen.

- Let goed op de uitgangscondensatoren van uw switcherregelaars ESR- en ESL-classificaties. Bij het zoeken naar componenten zal de datasheet van de schakelende regelaar u meestal vertellen waar u de waarden moet instellen.

Voor het ontwerpen van switchers gebruik ik graag Texas Instruments Webench. Het genereert meerdere ontwerpen voor uw gewenste specificaties en geeft u onderdeelnummers voor de inductoren en condensatoren die u nodig hebt om de switcher correct te ontwerpen.

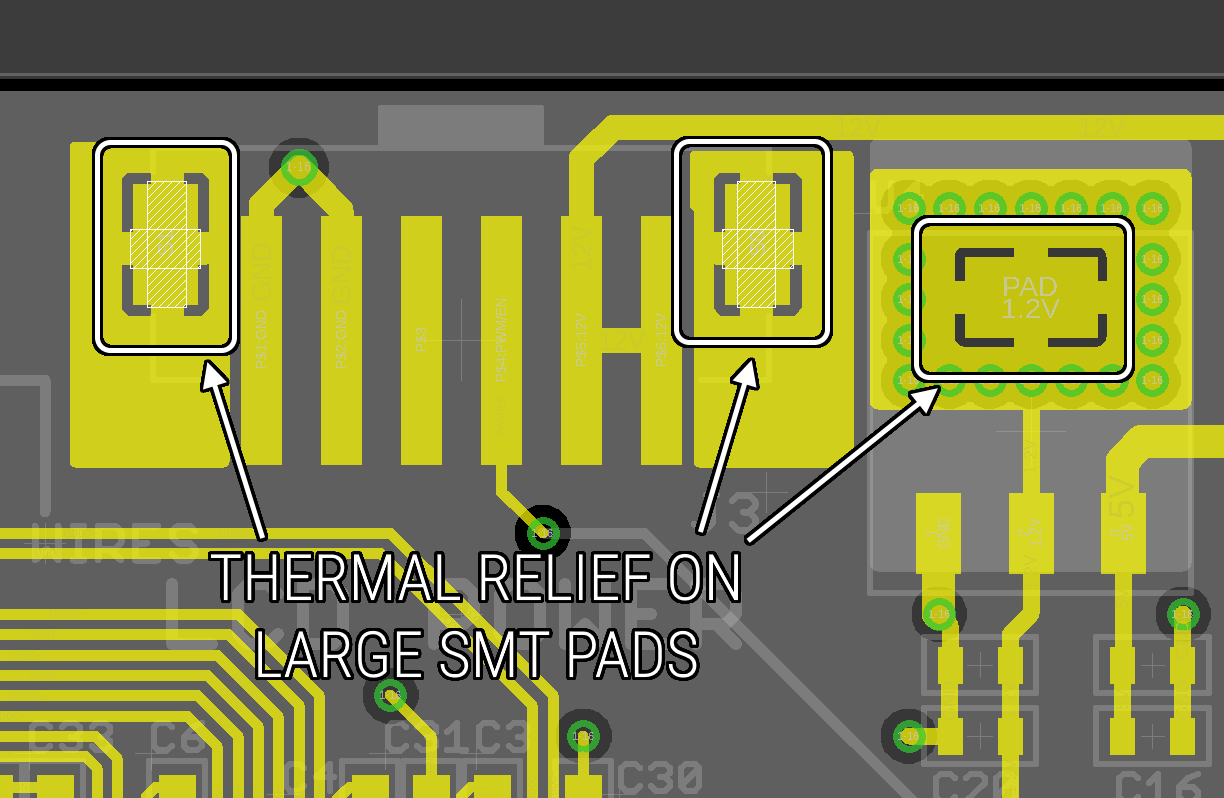

Inclusief thermische verlichting voor grote kopersporen en gietstukken

Een koperen pad met thermisch reliëf wordt gecreëerd door het kussen aan te sluiten op het koperspoor of te gieten met behulp van kleinere smalle sporen in plaats van deze rechtstreeks aan te sluiten. Thermische ontlasting vermindert de thermische belasting van het solderen van het onderdeel aan de pad. Dit verkleint de kans op koude soldeerverbindingen doordat het koper de warmte te snel afvoert.

Figuur 9. Thermische ontlasting op grote SMT-pads om het goed solderen van de verbindingen te bevorderen.

U moet letten op de huidige belasting die door het thermische ontlastingsgebied gaat. Als deze te smal zijn ontworpen, kun je eindigen met een eenrichtingszekering.

Optimaliseer uw ontwerp voor SMT-assemblage

Productiekosten en montagetijd worden beide positief beïnvloed wanneer u zoveel mogelijk SMT-componenten gebruikt. SMT-connectoren kunnen worden gemaakt als de connector alleen tijdens de productassemblage wordt aangesloten (zoals het bevestigen van een interne lithiumbatterij tijdens de productassemblage).

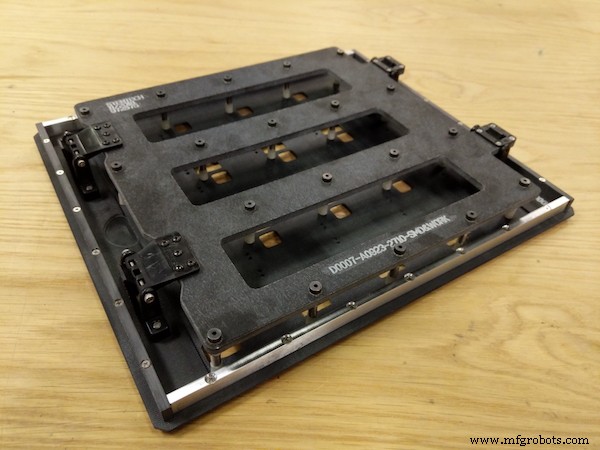

Figuur 10. Wave-pallettooling om sneller solderen van connectoren met gaten mogelijk te maken.

Soms zijn doorlopende delen nodig. Connectoren die met mensen zijn verbonden, moeten bijna altijd een doorgaand gat hebben om te voorkomen dat het onderdeel tijdens bedrijf met geweld wordt verwijderd. Wanneer u doorlopende onderdelen gebruikt, overleg dan met uw contractfabrikant om erachter te komen hoeveel ruimte u rond de onderdelen moet laten om te optimaliseren voor golf- of selectief solderen. Als andere componenten zich te dicht bij de doorlopende contacten bevinden, kan het zijn dat de contractfabrikant de connector met de hand moet solderen, wat uw montageproces vertraagt en de kosten verhoogt.

Dubbel controleer uw ontwerpregelcontroles

Het dubbel controleren van uw ontwerpregelcontroles is waarschijnlijk het belangrijkste item op deze lijst. Neem contact op met uw fabrikant over hun ontwerpregels. De meeste fabrikanten hebben verschillende niveaus van ontwerpregels voor het schalen. Als je weg kunt komen met de grotere en meer standaard ontwerpregels, zou je dat moeten doen.

Voordat u uw ontwerpbestanden naar uw fabrikant stuurt, raad ik u aan uw DRC nog een laatste keer uit te voeren en de volgende dingen te controleren:

- Voer een ontwerpregelcontrole (DRC) uit

- Controleer verbindingen en routes

- Gebruik de "luchtdraden" of "ratlijnen" van uw EDA-tool om visueel te laten zien welke deelpads met elkaar zijn verbonden op een signaalnet

- Werk zeefdruktekst bij voor datumcodes, PCB-versies of metadata

Afronden

Ik hoop dat dit artikel u helpt bij het verbeteren van uw PCB-ontwerpproces en u helpt uw risico te verminderen bij het bestellen van PCB-assemblages en het opschalen van de productie van uw producten. Hoe meer planning u maakt voor de voormontage, hoe minder haperingen in de productie.

Bekijk voor meer informatie mijn interview met het All About Circuits-team en lees de checklist die ik heb geschreven voor pre-FAB- en productieoverwegingen.

Industrieartikelen zijn een vorm van inhoud waarmee branchepartners nuttig nieuws, berichten en technologie kunnen delen met lezers van All About Circuits op een manier waarop redactionele inhoud niet goed geschikt is. Alle brancheartikelen zijn onderworpen aan strikte redactionele richtlijnen met de bedoeling de lezers nuttig nieuws, technische expertise of verhalen te bieden. De standpunten en meningen in brancheartikelen zijn die van de partner en niet noodzakelijk die van All About Circuits of zijn schrijvers.

Industriële technologie

- Best practices voor het lassen van aluminium

- Power Plane PCB:beste praktijken

- PCB-emissies verminderen Geluidsarme ontwerppraktijken

- Hoe Amazon met succes de beste praktijken voor logistieke voorzieningen doorbreekt

- Hoe u uw borden kunt samenstellen voor montage

- Belangrijke overwegingen voor PCB-assemblage

- Praktijken die verantwoordelijk zijn voor een foutloze PCB-assemblage

- Belangrijke ontwerprichtlijnen voor de fabricage en assemblage van PCB's - Deel I

- Belangrijke ontwerprichtlijnen voor de fabricage en assemblage van PCB's - Deel II

- Hoe selecteert u de juiste plaatmaterialen voor flexibele PCB-fabricage?

- Een focus op belangrijke ontwerprichtlijnen voor het gemak van PCB-fabricage