Lineaire palletsystemen:rechte weg naar winstgevendheid?

Verbeterde software geeft lineaire palletsystemen een flinke boost

Adam Hansel, chief systems and sales officer, DMG Mori (Hoffman Estates, IL) vat het perfect samen:“Ga naar een willekeurige winkel. Vraag of ze willen automatiseren. Het antwoord is ja. 100%.” Maar welke automatisering? En welke machines en processen? Voor een grote verscheidenheid aan bedrijven is het logische antwoord een lineair palletsysteem dat meerdere metaalsnijmachines en mogelijk aanvullende bewerkingen integreert. Aan de andere kant betekent 'logisch' niet altijd 'gemakkelijk' of 'zorgeloos'.

Verwar FMS niet met palletpoolsystemen

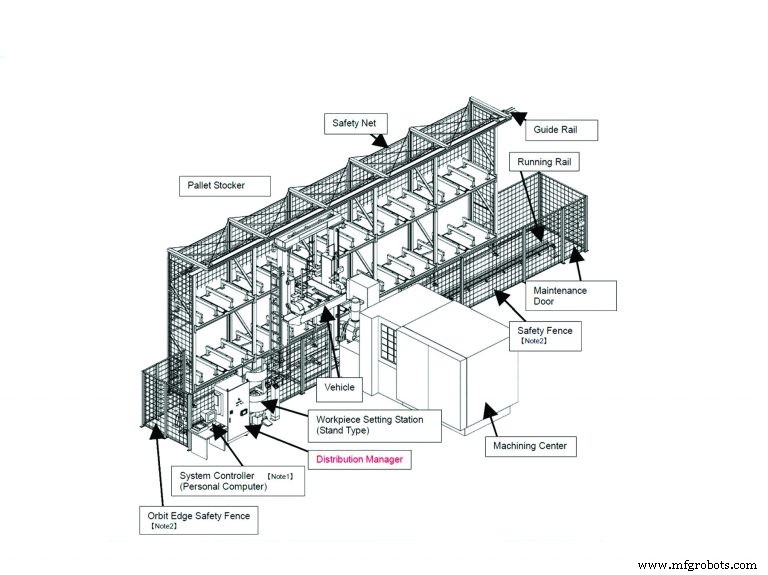

Een basis lineair palletsysteem, ook wel een flexibel fabricagesysteem (FMS) genoemd, automatiseert het laden en lossen van één of meerdere bewerkingscentra met werkstukken vanuit een centrale opslaglocatie. De werkstukken rijden op een rechte rail, gedragen door een voertuig met extra bewegingsassen die het mogelijk maken om het werk in een machine en op de tafel te verplaatsen en er weer uit als het klaar is. Operators stellen opdrachten in op een centraal station, niet bij de afzonderlijke machines, en een centrale computer regelt de verdeling en uitvoering van het werk.

In de meest voorkomende configuratie worden werkstukken vastgeschroefd aan bevestigingen, die op hun beurt worden vastgeschroefd aan uniforme pallets. Dit maximaliseert de flexibiliteit van het systeem, aangezien elke taak op elk moment naar elke machine kan gaan, zolang de machine maar is geconfigureerd voor die standaardpallet. Een ander belangrijk kenmerk van lineaire palletsystemen is de mogelijkheid om ze na de eerste installatie uit te breiden met extra werktuigmachines, meer opslag en zelfs niet-verspanende bewerkingen zoals inspectie. Sommige systemen hebben 10 of meer bewerkingscentra en tientallen palletplanken die op drie niveaus zijn gestapeld.

Een lineair palletsysteem verschilt dus van een palletpoolsysteem, waarvan het laatste kan worden gezien als een "onintelligent verlengstuk van de machine", zoals Bob Baldizzi, specialist voor systemen en grote machines, Doosan Machine Tools America, (Pine Brook, NJ) uitgelegd. “In een palletpoolsysteem wordt het systeem bestuurd door aanvullende software op de machine zelf. U bent doorgaans beperkt tot het vertellen van de software welk programma is gekoppeld aan welke pallet in de pool en in welke volgorde u die pallets door de machine wilt laten gaan. Dat is het. Er is geen productieplanning. Geen gegevensbeheer. Geen rapportage. Het is gewoon een grotere uitbreiding van het palletsysteem op de machine.” Palletpoolsystemen zijn meestal cirkelvormige opstellingen, hoewel ze lineair kunnen zijn, wat voor mogelijke verwarring zorgt.

"De palletpoolsystemen die ik heb gezien, hebben meestal hetzelfde onderdeel op alle vijf of zes pallets", zegt David Suica, president, Fastems LLC (West Chester, OH). “Als je onderdelen wilt wisselen, moet je over het algemeen het gereedschap in de machine, het onderdeelprogramma en eventuele benodigde offsets voor elk onderdeel wijzigen. Palletpools zijn prima voor een serie van hetzelfde onderdeel. Maar als je precies wilt maken wat je nodig hebt in de hoeveelheden die je kunt verkopen, is een lineair palletsysteem over het algemeen een betere manier om te gaan.”

Spilgebruik meer dan 90%

Situaties verschillen, maar het lijkt erop dat geen enkele machinewerkplaats meer dan 50-60% spilgebruik bereikt zonder een FMS, terwijl iedereen die er een op de juiste manier gebruikt, snelheden van 90% of meer zal zien. En in sommige gevallen is het verschil nog groter. Hansel zei:"Het gebruik van de spil is in de meeste gevallen waarschijnlijk 30% of minder als ze een mix van machines hebben die handmatig worden gevoed. Het is gewoon onmogelijk om werkstukwissels, armatuurwissels en veel resources efficiënt op een klembord te plannen.” Zoals Suica uitlegde:“De meeste uitvaltijd op een machine wordt veroorzaakt door mensen... wachten op een gereedschap... het programma uitzoeken... handmatig ponsen van gereedschapsoffsets. Als dat uur instellen eenmaal is besteed, krijg je het nooit meer terug voor productie."

Dit wijst op de grootste en meest significante verbetering in lineaire palletsystemen van de afgelopen jaren:software. In meer of mindere mate bieden alle FMS-providers capaciteitsplanningssoftware die het mogelijk maakt om de systeemdoorvoer te maximaliseren. Hansel beschreef een typisch scenario:“Stel dat je meerdere machines hebt, 180 gereedschappen in elk magazijn, 24 armaturen en bepaalde banen die eruit moeten om aan je contracten te voldoen. U stelt parameters in zoals de prioriteit van de taken en de aantallen die u op bepaalde tijden nodig hebt. Of stel dat je een auto aan het bouwen bent. Je zou geen twee assen en drie wielen produceren. Je hebt vier wielen nodig. U kunt de software dus vertellen om partijgroottes te produceren. In beide gevallen berekent de software automatisch hoe u uw middelen op de juiste manier kunt gebruiken om de productie te krijgen die u nodig hebt. Als je de armaturen en gereedschappen goed plant en voorbereidt en de software het werk voor je laat doen, is een run rate van 90-95% volledig haalbaar.”

Goed geschikt voor banenwinkels... en meer

Wie heeft er baat bij een FMS? Iedereen, van een kleine werkplaats tot een operatie die 100.000 of meer onderdelen maakt, in sommige situaties. John Einberger, productlijnmanager, Makino Inc. (Mason, OH) zei:"De goede plek voor deze technologie is iemand die een verscheidenheid aan producten heeft om te draaien, in een enigszins willekeurige volgorde, met relatief korte productieruns. Door de werkinstelling van het bewerkingscentrum uit te voeren, verhoogt u het spilgebruik.

"Maar er zijn ook toepassingen voor hogere productievolumes bij mensen die seizoensproductie hebben", vervolgt hij. "Laten we bijvoorbeeld zeggen dat ze 80.000 van iets per jaar verdienen, maar ze maken het maar voor drie maanden, en dan draaien ze een variant of iets anders voor de komende vier maanden. De aandrijflijnindustrie voor recreatievoertuigen past in dit soort productieschema's. Tijdens het laagseizoen maken ze wat ze nodig hebben tijdens het seizoen, zoals bootmotoren wanneer sneeuwscooters worden verkocht en sneeuwscootermotoren wanneer boten worden verkocht. Ons FMS is een zeer nuttig hulpmiddel geweest voor klanten in deze situaties met grote volumes.”

Hansel voegde eraan toe dat "het vrij gebruikelijk is dat mensen die slechts vijf of zes verschillende onderdeelnummers gebruiken, ze op een lineair palletsysteem plaatsen. Dat komt omdat je in zo'n systeem veel redundantie hebt. Horizontals hebben meestal grote gereedschapsmagazijnen waarmee u overtollig gereedschap in het magazijn kunt plaatsen om langere diensten te draaien. Als het gereedschap kapot gaat of verslijt, kun je gewoon naar de volgende gaan.” Aan de andere kant wezen de mensen van Liebherr (Saline, MI) erop dat palletbehandelingscellen het meest kosteneffectief zijn wanneer de cyclustijd voor alle onderdelen op een bepaalde pallet meer dan vijf minuten bedraagt. Anders zou je tijd verspillen met wachten tot het voertuig de pallet verwisselt.

Om u een idee te geven van hoe populair deze systemen zijn geworden, zei Einberger dat Makino de afgelopen 20 jaar alleen al in Noord-Amerika 575 van zijn lineaire palletsystemen heeft geïnstalleerd.

Niet alleen voor horizontale vlakken

Traditioneel verbonden lineaire palletsystemen doorgaans horizontale bewerkingscentra, omdat "een horizontale machine bijna altijd wordt geleverd met een palletwisselaar", legt Baldizzi van Doosan uit. “Je hebt altijd een tweede pallet in de buurt van een laadstation die – in een stand-alone setting – de operator gebruikt om onderdelen te laden en te lossen terwijl de machine draait. Dat is een voordeel in een FMS omdat de kraan het laadstation kan laden en lossen zonder de bewerkingscyclus te onderbreken. Een typisch verticaal bewerkingscentrum heeft dat niet, en de meeste vijfassige machines ook niet, hoewel fabrikanten zoals Doosan nu vijfassige machines uitrusten met palletwisselaars die kunnen worden aangesloten op een FMS.”

Naast het mixen van soorten bewerkingscentra, is het ook mogelijk om andere functies te integreren in een FMS. Je kunt ook machines van verschillende bouwers integreren, maar in dat geval kun je misschien beter samenwerken met een "agnostisch" automatiseringsbedrijf als Fastems:"We kunnen een Brand X-machine hebben voor een voorbewerking, een Brand Y-machine voor een strakke tolerantie toepassing, een Zoller met automatische tool-offsets die naar een chip schrijven, een CMM, een wasstation en een ontbraamsysteem, allemaal volledig geïntegreerd”, aldus Suica. "Onze software zou zelfs automatisch de gereedschapscorrecties en de inspectiegegevens beheren."

Sommige van deze opties vereisen een robot in een of meer stations, of het vervangen van het traditionele FMS-voertuig door een robot op rails. Einberger zei dat Makino de laatste hybride aanbiedt “als een antwoord op een aantal eisen, voornamelijk in de structurele ruimtevaartarena. Sommige van deze klanten willen onderdelen automatisch in een machine laden met behulp van een robot op een rail, omdat ze het voordeel willen hebben dat ze kunnen beginnen door het onderdeel op een plat oppervlak te laden, en vervolgens de hulparmatuur te nemen en deze in een horizontaal bewerkingscentrum te laden.

"Deze aanpak is ook erg voordelig voor onderdelen met meerdere bewerkingen, waarbij de eerste bewerking een bewerking met vier assen kan zijn en de tweede bewerking een bewerking met vijf assen binnen hetzelfde bewerkingscentrum", vervolgde hij. “Dus pallet één op het bewerkingscentrum zou een vierassige grafsteen zijn die het onderdeel op een subplaat accepteert, terwijl de tweede pallet op hetzelfde bewerkingscentrum op een vijfde-astafel zou staan die hetzelfde onderdeel op dezelfde subplaat accepteert voor een volgende vijfassige operatie. De robot op railsystemen overbrugt de kloof tussen een pallet-handling FMS en een discrete part-handling robot.”

Aan de andere kant waarschuwde Baldizzi dat het krijgen van een soort flexibiliteit ervoor zorgt dat je een andere verliest. "We beginnen de vraag te zien om ons aan te passen aan verschillende pallets, zoals het uitvoeren van sommige functies op een horizontale en andere op een vijfassige machine met draaimogelijkheden, waarvoor een andere pallet nodig is. Het pluspunt is dat u al deze machines die u nodig hebt om de bewerking uit te voeren op de FMS kunt plaatsen. Het minpuntje is dat je een deel van de flexibiliteit van de FMS verliest omdat de software ervoor moet zorgen dat deze pallet alleen op dit specifieke moment op deze specifieke machine gaat. Terwijl als je meerdere machines op een FMS hebt die allemaal hetzelfde zijn, het werk dat op een pallet is geschroefd, overal, altijd en hoe dan ook kan gaan.

Kosten en uitdagingen

Volgens Einberger zijn de kosten van een eerste FMS, inclusief het railsysteem, het voertuig, het werkstation en de palletopslagplaatsen, ongeveer tweederde van de kosten van een bepaald bewerkingscentrum, exclusief armaturen. Dus gezien de belofte om uw doorvoer te verdubbelen, is dat een goede uitbetaling. Maar Hansel zei:"Hoewel mensen het idee om veel pallets te hebben erg leuk vinden, onderschatten ze soms de kosten van opspannen. Dus als ze een beslissing nemen over welke machines ze moeten kopen, worden de echte kosten van opspanning soms niet meegerekend, waardoor ze het systeem niet volledig kunnen gebruiken. U profiteert bijvoorbeeld alleen van het licht-uit-bedrijf, of het elimineren van een derde ploeg, als u genoeg werk kunt laden om de machine acht uur of langer te laten draaien.”

Iedereen is het er echter over eens dat de grootste uitdaging bij een FMS operationeel is. Zoals Suica het stelt:"Het is hetzelfde als je pc:garbage in is garbage out. Als je goede programma's hebt, zijn gereedschapsverschuivingen bekend; als je je schema hebt uitgewerkt, werkt het heel goed. Het belangrijkste voor de meeste bedrijven is de discipline die nodig is om ervoor te zorgen dat ze er klaar voor zijn. Het is niet anders dan de discipline die elk bedrijf in hun boekhoudafdeling stopt. Je matcht facturen, zorgt ervoor dat ze kloppen, zorgt ervoor dat je de belasting betaalt. Het is niet eenvoudig, maar het is precies opgesteld en voltooid. Je kunt hetzelfde doen op de productievloer en het laten integreren, en je kunt het menselijke element dat de fout veroorzaakt verwijderen.”

Suica waarschuwde ook dat "de meeste lineaire pallet- en robotsystemen die er zijn, vaak eilanden van automatisering zijn. Ze weten wat ze weten en ze zijn niet verbonden met iets anders binnen uw bedrijf. Mogelijk hebt u een ERP-pakket [enterprise resource planning] dat uw bestellingen, de inname van grondstoffen, enzovoort bijhoudt. U heeft veel geld uitgegeven aan gereedschappen, het bepalen van de gereedschapsoffsets en meetsystemen. Maar de informatiestroom tussen al die systemen blijft toch handmatig.” Dit relatieve gebrek aan integratie verhindert bedrijven grote besparingen op mankracht te realiseren.

Suica zei dat het niet ongebruikelijk is om acht of negen machines te laten draaien met slechts een paar mensen als je deze systemen volledig integreert. “We werken nu aan een systeem met acht machines die worden bemand door drie mensen, van wie er één gewoon een controle doet omdat ze dat niet wilden automatiseren. Het zal twee ploegen draaien, dus er zullen zes mensen aan die lijn zijn, terwijl het nu 14 mensen zijn. Maar je hebt een hoog niveau van systeemintegratie nodig om dat te doen, anders heb je nog steeds een heleboel mensen nodig om de automatisering te vertellen wat ze moeten doen. Integratie en de software staan centraal.” Dat geldt ook voor training en ondersteuning, daarom hebben DMG Mori, Makino en anderen toegewijde automatiseringsteams en faciliteiten.

Software lost echter niet alles op. Baldizzi wees erop dat mechanische betrouwbaarheid absoluut van het grootste belang is:“Als je een machine – of, belangrijker nog, meerdere machines – aan een FMS haakt en deze uitvalt, daalt het spindelgebruik van die machines tot nul. Vergeet niet dat de plaats waar de operator vroeger stond om het horizontale bewerkingscentrum te laden, nu is ingesloten in het FMS. De drukknoppen zijn weg. De kans dat u onderdelen in die machine efficiënt handmatig kunt laden en lossen, is zeer klein. Kijk dus onder de motorkap om er zeker van te zijn dat de FMS mechanisch in staat is om die 90% uptime te leveren.”

Voor hoogwaardige bouwers houdt dat in dat de driefasige hoogspanningsstroom door een bussbar boven het voertuig wordt geleid, zoals de derde rail van een metro, zonder andere bewegende delen dan het contactpunt. “Minder robuuste systemen binden het voertuig aan een reeks kabels in een kabelbaan die het voertuig volgt terwijl het heen en weer gaat. Dit veroorzaakt vermoeidheidspunten omdat de kabels voortdurend buigen”, zegt Baldizzi. "Ten tweede gebruiken we optische ogen die in een tunnel zijn ingesloten voor de datacommunicatie die moet plaatsvinden tussen de servodrives, motoren, besturing, enzovoort, waardoor die kabels niet meer nodig zijn.

“Ik zou ook kijken of de FMS koelmiddelkanalen, leidingen en leidingen heeft om ervoor te zorgen dat koelmiddel dat op de pallets achterblijft zodra ze in opslag gaan, wordt teruggewonnen en teruggevoerd naar de koelmiddeltanks van de machine of naar een centrale opslagplaats, in plaats van een puinhoop op je vloer, 'concludeerde Baldizzi.

Automatisering Besturingssysteem

- Naaimachine

- Infineon lanceert monolithisch geïntegreerde lineaire Hall-sensor voor ASIL D-systemen

- Timken neemt fabrikant van automatiseringsoplossingen Intelligent Machine Solutions over

- ZF onthult 'SHI' nieuwe cockpit

- Hoe werken SCADA-systemen?

- Ingebedde systemen en systeemintegratie

- Mogelijkheden voor energie-efficiëntie in pompsystemen

- Palletwisselaars zijn geschikt voor hoge volumes, strakke toleranties

- Praktische benaderingen van automatisering

- Machine learning gedemystificeerd

- 565 Phase-Locked Loop: Een geschikte IC voor lineaire systemen