Het belang van het type vulling bij 3D-printen

Alle gebruikers van 3D-printers weten dat 3D-geprinte onderdelen twee verschillende zones hebben, de schaal en de vulling (infill). De juiste parametrering van deze twee waarden heeft invloed op de mechanische weerstand, de afwerking, de druktijd en de kostprijs. De schaal zijn de buitenwanden van het stuk waarin zowel de lagen die in contact komen met de printbasis als de toplagen die de uiteindelijke oppervlakteafwerking toeschrijven, zijn opgenomen.

In dit artikel zullen we ons concentreren op het binnenste deel van het stuk, de infill . Met lamineerprogramma's (Cura3D, Simplify3D, enz.) kunnen we de vorm en het percentage kiezen van invulling die we willen. Vervolgens noemen we de belangrijkste mogelijke configuraties.

Infill-percentage bij 3D-printen

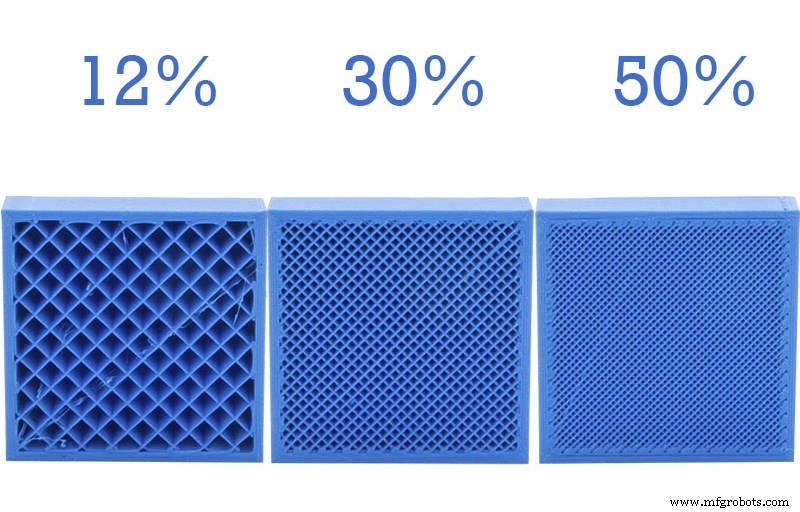

De infill de hoeveelheid materiaal die het interne deel van het stuk beslaat . Normaal gesproken kunnen rolprogramma's het percentage materiaal wijzigen van 0% (hol deel) tot 100% (helemaal solide deel) . Steeds sprekend over dezelfde configuratie van laaghoogte en breedte van de behuizing, hangt de ideale waarde van het invulpercentage af van de uiteindelijke toepassing van het stuk in kwestie. Het meest gebruikte percentage, dat door veel lamineerprogramma's als standaardgegevens wordt gebruikt , is 20% . Met dit percentage kunt u stuks krijgen met gemiddelde/hoge sterkte, laag gewicht en een zeer efficiënte druktijd , die verandert in onderdelen met een goede weerstand / kostenverhouding.

Voor niet-functionele prototypes, modellen en andere objecten met eenvoudige belichting is de aanbevolen vulling 10%. Met zo'n laag percentage worden de lange afdruktijden van complexe figuren of objecten die geen weerstand nodig hebben tegen enige vorm van stress verminderd. Integendeel, elke gebruiker is duidelijk dat om maximale treksterkte te bereiken, hij zijn stukken voor 100% moet maken, maar dit brengt hogere kosten met zich mee, zowel qua tijd als qua materiaal, en de stukken zijn zwaarder. Buiten de reeds genoemde waarden, raden we aan om elk geval in detail te bestuderen op basis van de weerstand / afdruktijd, rekening houdend met het feit dat van 25% tot 50% van de vulling de weerstand wordt verhoogd met 25% en vanaf 50% tot 70% van de infill-weerstand wordt met slechts 10% verhoogd.

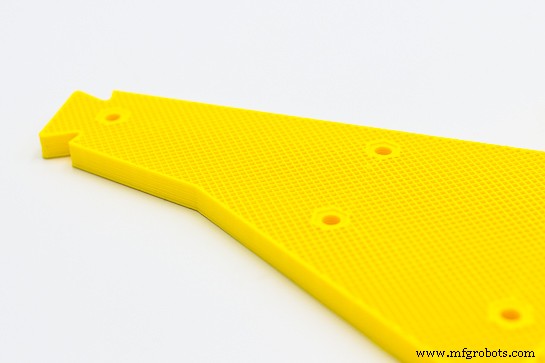

Afbeelding 1:Verschillende invulpercentages

Onze aanbeveling is om een 10% vulling te gebruiken voor figuren en objecten die geen belasting kunnen dragen, 20% voor stukken van normaal gebruik met gemiddelde/lage belasting, 60% voor het geval je laatste stukken moet maken met een gemiddelde weerstand en geldig om te worden geperforeerd of geschroefd, en uiteindelijk 100% om maximale sterkte van het materiaal te bereiken. We willen benadrukken dat de fabricage-oriëntatie van de onderdelen van invloed is op de uiteindelijke weerstand, dat wil zeggen dat de oriëntatie net zo belangrijk is als het vullingspercentage.

Opvultype

Afhankelijk van de gebruikte lamineersoftware zijn er verschillende soorten infill, maar de vier meest gebruikte (Rechthoekig, Driehoekig of Diagonaal, Wiggle en Honingraat) komen voor in alle (Simplify3D, Cura3D, Slic3r, enz.).

Rechthoekige vulling

Deze software gebruikt standaard rechthoekige vulling, wat logisch is voor een sterke structuur in alle richtingen en relatief snel bij het maken van loodrechte lagen op elkaar.

Driehoekige vulling

De driehoekige vulling wordt toegepast, zoals in de structuren van het dagelijks leven, om maximale weerstand in de richting van de muren te bereiken, dit komt door de ontleding bij de helft van de uitgeoefende kracht door de lijnen die elke laag vormen onder een hoek van 45° te plaatsen.

Wiggle vullen

Integendeel, als het onze behoefte is om een stuk te verkrijgen dat zo flexibel, samendrukbaar en zacht mogelijk is, is de beste vulling de Wiggle. Deze zigzagvulling verhoogt de reboundkracht en biedt voldoende ondersteuning om de totale coating van de bovenkant van het stuk te garanderen.

Honingraat vulling (Tri-zeshoekig)

Ten slotte wordt, afhankelijk van de wijze aard, de honingraatvulling (bijenpaneel) in zeshoekige vorm veel gebruikt als kern om onderdelen van koolstofvezel en andere soorten vezels kracht te geven. Bij 3D-printen biedt FDM / FFF de stukken een grote weerstand in alle richtingen, groter dan de rechthoekige vulling, maar met een langere printtijd.

Naar onze mening is rechthoekige vulling sterk genoeg voor 90% van de 3D-printtoepassingen , de resterende 10% zijn gevallen waarin een zeer specifieke vulling moet worden gebruikt.

Onze aanbevelingen voor de keuze van de vulling

De juiste configuratie van de vulling is een zeer belangrijke stap om de gewenste weerstand te verkrijgen in de onderdelen gemaakt door FDM / FFF 3D-printen. Our recommendation is to use the rectangular infill with a 10% density for non-functional parts, models or prototypes, 20% infill for parts with normal use subjected to low / medium loads and 60% for elements that have to withstand high loads. The type of infill and percentage values must also be adjusted to each type of 3D printer , and , if the material to be used is rigid (PLA, ABS, PETG, Nylon, etc) or flexible (Filaflex TPE or TPU) to get the best possible result.

3d printen

- De 3 basisstappen van 3D-printen

- Infill versus Shell in 3D-printen:wat is het verschil?

- 6 manieren om de kosten van 3D-printen te verlagen

- De rol van nesten in 3D-printen van polymeren

- De zekering 1 afdrukken met de zekering 1

- Het verleden blootleggen met 3D-printen

- 3D-printen in ontwikkelingslanden

- 3D-printen:de 3 grootste misvattingen

- Het belang van interoperabiliteit in 3D-softwaretoepassingen

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?