Directe extrusie en Bowden-systemen

Een van de belangrijkste elementen van een 3D FDM-printer is de set bestaande uit de extruder en de hotend.

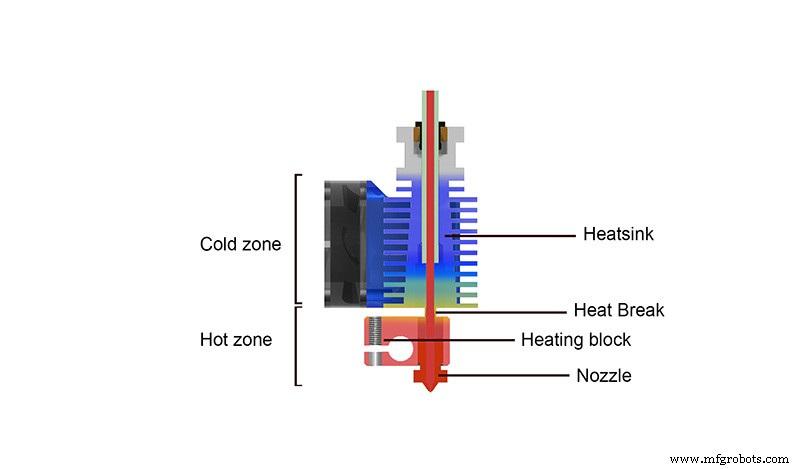

De hotend is het element dat bedoeld is om het filament te laten smelten zodat het door de nozzle kan stromen , terwijl voorkomen wordt dat warmte wordt overgedragen buiten de zogenaamde hete zone.

Hiervoor hebben de hotels over het algemeen vier onderdelen:

Afbeelding 1:Temperaturen in de hotend. Bron:E3D.com

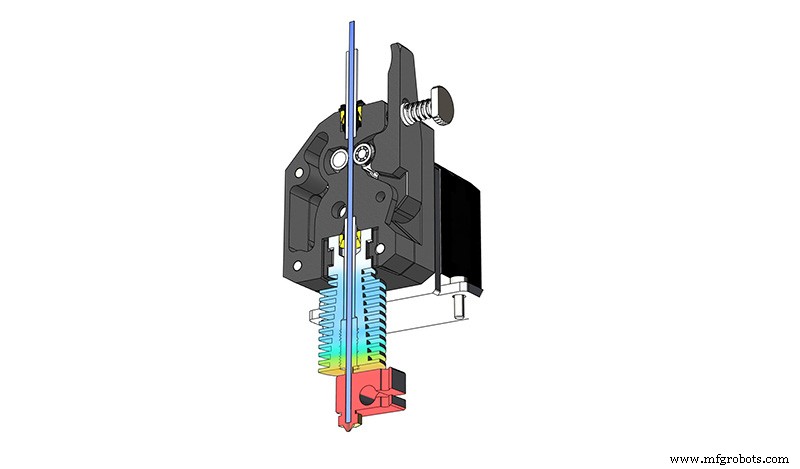

Aan de andere kant is de extruder verantwoordelijk voor het trekken van het filament in de hotend zodat er voldoende druk wordt gegenereerd in de hotend zodat het gesmolten materiaal stroomt constant en homogeen door het mondstuk.

Afbeelding 2:Directe extruder. Bron:E3D.com

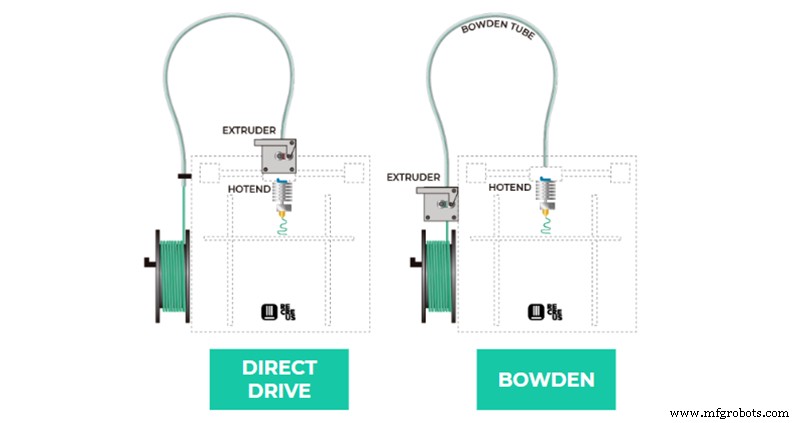

Er zijn momenteel twee manieren om de hotend te combineren met de extruder:directe extrusiesystemen en Bowden-systemen.

Afbeelding 3:Printerschema met directe extruder en bowden. Bron:Recreus.com

In directe extrusiesystemen vormen de extruder en de hotend een enkel element , waardoor de afstand tussen het trekpunt en het mondstuk wordt geminimaliseerd.

In Bowden-extrusiesystemen de extruder wordt vastgehouden in het frame van de 3D-printer en duwt het filament in de hotend door een buis die een Bowden-buis wordt genoemd.

Hoewel er veel discussie is geweest over welke van de twee systemen beter is, hebben beide grote voordelen , evenals enkele nadelen. Het kiezen van de meest geschikte is afhankelijk van verschillende factoren zoals het type materiaal dat vaak wordt gebruikt, de afdruksnelheden of de kwaliteit van het frame van de printer.

Intrekkingen

Wanneer de extruder het filament in de richting van het hotend duwt, drukt het filament samen en ontstaat er de nodige druk in het mondstuk om het gesmolten materiaal goed te laten stromen . Als we echter geen materiaal willen extruderen, is het niet genoeg om te stoppen met het duwen van het filament, omdat de restdruk als gevolg van compressie ervoor zorgt dat het materiaal blijft stromen. Dit is de reden waarom elke keer dat de hotend naar een nieuwe positie wordt verplaatst en het niet nodig is om materiaal toe te voegen, de gloeidraad de benodigde afstand moet worden teruggetrokken zodat deze kan decomprimeren en de druk in de nozzle kan laten ontsnappen. Dit staat bekend als retractie en is van groot belang in het 3D-printproces.

Afbeelding 4:Esquema de la retracción. Fuente:sublimelayers.com

Omdat kunststoffen over het algemeen geen stijve materialen zijn,hoe groter de afstand tussen de extruder en de hotend , hoe groter de compressie van het filament die nodig is om voldoende druk bij het mondstuk te bereiken. Dit maakt ook de retractieafstand die nodig is om die druk te verminderen groter . Dit is de reden waarom, terwijl in directe systemen de terugtrekafstanden meestal tussen 0,8 mm en 2 mm liggen, ze in Bowden-extrusiesystemen waarden van 5 of 6 mm kunnen bereiken.

Het kunnen hanteren van lage retractiewaarden heeft belangrijke voordelen . Enerzijds zijn de retractietijden korter, wat in onderdelen met veel retracties een aanzienlijke verkorting van de printtijd kan betekenen. . Aan de andere kant minimaliseert een kleine terugtrekafstand het risico dat het gesmolten deel van het filament de koude zone van de hotend bereikt, waardoor wordt voorkomen dat het stolt en uitzet, waardoor het vastloopt.

Het is deze laatste factor die ervoor zorgt dat bowden-extruders een complexere en nauwkeurigere retractiekalibratie nodig hebben aangezien er een zeer kleine marge is tussen een retractiewaarde die te laag is om sijpelen of rijgen te veroorzaken en een te hoge waarde die verstopping veroorzaakt.

Flexibele filamenten

Een ander direct gevolg van de afstand tussen de extruder en de hotend is het gedrag van de flexibele filamenten.

Bij Bowden-systemen wordt het filament door een buis van de extruder naar de hotend geleid , meestal teflon. Hoewel de ideale binnendiameter van de buis dezelfde zou zijn als die van het filament, is dit in de praktijk niet haalbaar, zowel vanwege kleine diametervariaties als gevolg van productietoleranties als de hoge wrijvingskrachten die zouden worden gegenereerd. Daarom hebben alle Bowden-buizen enige speling , en hoewel dit bij de meeste materialen geen probleem is, is dit bij flexibele slangen wel het geval.

Afbeelding 5:Flexie van het filament in een bowdenbuis. Bron:E3D.com

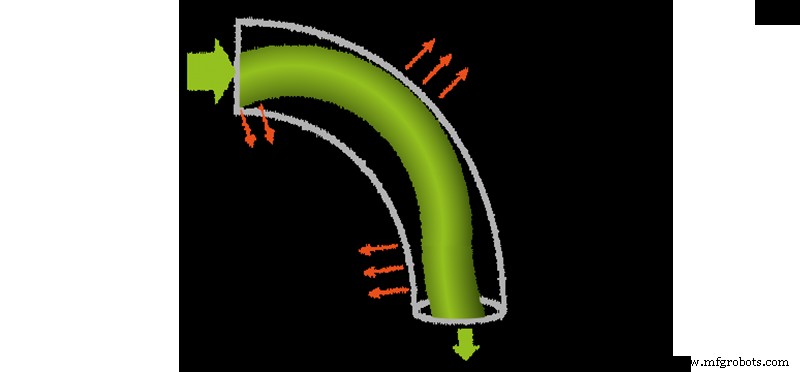

Vanwege hun hoge flexibiliteit hebben materialen zoals TPU en TPE de neiging om te buigen in de Bowden-buis, waardoor trekkrachten van de extruder naar de buiswanden worden afgeleid. Hierdoor is het erg moeilijk om een constante druk op de spuitmond te krijgen om een correcte extrusie te garanderen .

Bovendien is bij flexibele materialen de compressie van het filament die nodig is om de juiste druk in het mondstuk te bereiken veel groter dan bij andere materialen zoals PLA, wat in veel gevallen de noodzaak veroorzaakt om een te hoge retractie te gebruiken afstanden.

Ondanks dit alles, met enige ervaring, kunnen die flexibele materialen met een grotere hardheid worden bedrukt op Bowden-systemen, vooral wanneer gebruikt in 2,85 mm of 3 mm formaat, vermijd het gebruik van intrekkingen en gebruik een bowdenslang van hoge kwaliteit met een kleine diameter zoals de Capricorn XS.

Afbeelding 6:Bowden Capricorn XS buis. bron:Captubes.com

Zonder twijfel het ideale systeem voor het werken met flexibele materialen is directe extrusie . Het korte pad tussen de extruder en de hotend minimaliseert de compressie van het filament en maakt het mogelijk om het filament strakker te maken, waardoor het niet naar binnen buigt. Die zogenaamde compacte extruders, zoals de Titan Aero of vooral de E3D Hemera, maken het mogelijk allerlei flexibele materialen op een eenvoudige manier en met een hoge printkwaliteit te gebruiken.

Traagheid

Ondanks het feit dat zowel in termen van krimp als in het gebruik van flexibele filamenten, directe extrusiesystemen zegevieren , is er één kenmerk waarin Bowden-systemen opvallen en dat voor bepaalde toepassingen van groot belang kan zijn:traagheden.

Een van de basisparameters voor afdrukken is snelheid . En hoewel veel printers snelheden tot 80 of 100 mm / s toestaan, is er een drempelsnelheid waarboven het onmogelijk is om af te drukken zonder in te leveren op de kwaliteit van de onderdelen . Dit komt omdat de hotend niet met een constante snelheid kan bewegen, maar elke keer dat hij van richting verandert, moet hij vertragen tot een bepaalde snelheid van richtingsverandering en dan weer versnellen.

Dit komt door de eerste wet van Newton . Vanwege de massa die de hotend heeft, heeft deze bij het verplaatsen een bepaalde traagheidskracht, hoe groter hoe groter de massa of snelheid . Bij het veranderen van richting wordt de traagheidskracht overgebracht op de rest van de printer, wat trillingen en een aanzienlijk verlies aan precisie veroorzaakt . Om dit te voorkomen, moet u, voordat u van richting verandert, de snelheid verlagen tot een waarde die voornamelijk afhangt van de stijfheid van de structuur van de printer en het gewicht van de hotend. Een minder robuuste en lichte structuur impliceert het gebruik van lagere richtingsveranderingssnelheden en langzamere versnellings- en vertragingscurven , aangezien het vermogen om traagheid te absorberen minder zal zijn, wat lagere snelheden en langere afdruktijden met zich meebrengt. De enige manier om traagheid te verminderen, is door snelheid of gewicht te verminderen.

Afbeelding 7:Effect van trillingen veroorzaakt door traagheid op de afdrukkwaliteit. Bron:2Dprinterwiki.com

En het is hier waar de Bowden-systemen met voordeel spelen. Door de extruder, die het zwaarste onderdeel is, vast te zetten en alleen de hotend te verplaatsen, wordt de traagheid sterk verminderd . Hierdoor kunnen 3D-printers met Bowden-systemen aanzienlijk hogere printsnelheden gebruiken dan die met een direct systeem, zonder dat dit ten koste gaat van de printkwaliteit.

Keuze tussen een Bowden-systeem en een direct systeem.

De keuze tussen een direct systeem en Bowden zal voornamelijk afhangen van de vraag of afdruksnelheid voorrang heeft of de veelzijdigheid en het gemak van het gebruik van nieuwe materialen .

Als u de meeste onderdelen in de kortst mogelijke tijd wilt produceren en over het algemeen worden er maar weinig materialen en harde materialen zoals PLA of PETG gebruikt, een printer met het Bowden-systeem is de beste oplossing.

Aan de andere kant, als de prioriteit ligt bij het gebruik van technische en elastische materialen en het verkrijgen van de best mogelijke kwaliteit ten koste van het opofferen van afdruksnelheid, een systeem voor directe extrusie is de ideale optie.

3d printen

- De rol van cloudcomputing in het leger en defensie

- Hoge viscositeit PEEK voor spuitgieten en extrusie

- Ingebedde systemen en systeemintegratie

- Netheid IS iFP Onderdelenreinigings- en wassystemen

- Wat is extrusie? - Werken, typen en toepassingen

- De geschiedenis en toekomst van aluminium extrusie

- SCADA-systemen en industrie 4.0

- Kraangeleiderstaven en -systemen

- Legering 10 (C17500) TF00 Smeden en Extrusie

- Legering 3 (C17510) TB00 Smeden en Extrusie

- Legering 3 (C17510) TF00 Smeden en Extrusie