3D printen in sieraden

Sieraden maken is altijd een traditioneel proces geweest, ondersteund door verschillende technologische ontwikkelingen. Tot op heden heeft geen enkele technologische vooruitgang zoveel impact gehad op de sieradenindustrie als 3D-printen of additive manufacturing .

Met de komst van eigentijdse sieraden , experiment en innovatie staan centraal, en het scala aan materialen dat wordt gebruikt bij de vervaardiging van sieraden neemt aanzienlijk toe; niet alleen edele metalen en edelstenen zijn geldig. Materialen zoals kunststoffen of stoffen beginnen te gebruiken, integreren in

metalen onderdelen of worden gebruikt als hoofdmaterialen.

SIERADENMODELLERING:CAD-CAM-PROGRAMMA'S

Met 3D-printen in de wereld van sieraden kunnen veel van de beperkingen die inherent zijn aan traditionele ontwerp- en productieprocessen worden overwonnen.

Om een sieraad te vervaardigen met behulp van 3D-printen, moet het vooraf worden gemodelleerd met CAD-CAM-programma's . Elk 3D-ontwerpprogramma kan worden gebruikt, hoewel er momenteel specifieke programma's voor sieraden zijn, zoals RhinoJewel, RhinoGold of MatrixGold. Deze programma's hebben bepaalde opties die het ontwerpproces van sieraden enorm versnellen:vooraf ontworpen edelstenen en sluitsystemen, instellingen en rails met instelbare parameters, enz.

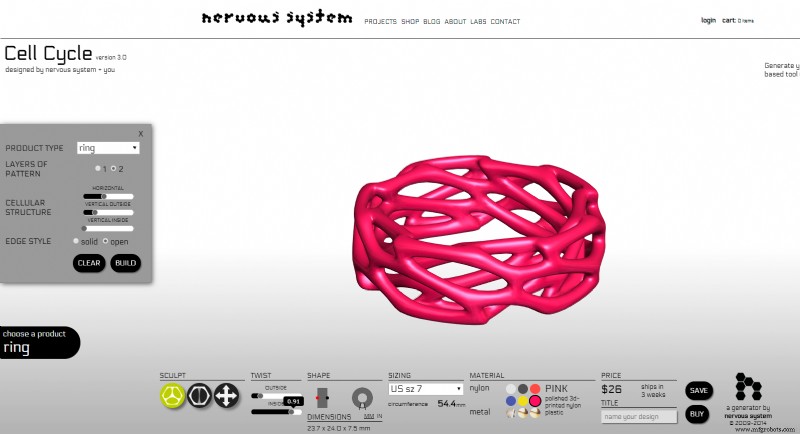

Een voorbeeld van het ontwerpen en vervaardigen van sieraden met 3D-printtechnologieën is het zenuwstelsel. . Dit bedrijf, opgericht in 2007, is een generatieve sieradenontwerpstudio die werkt op het snijvlak van wetenschap, kunst en technologie. Op zijn website kan de gebruiker zijn eigen sieraden ontwerpen op basis van de wijziging van verschillende parameters en deze in 3D geprint kopen op nylon of metaal.

Afbeelding 1. Interface voor het ontwerpplatform van het zenuwstelsel. Bron:Zenuwstelsel.

3D-PRINTTECHNOLOGIEËN DIE WORDEN GEBRUIKT IN SIERADEN

Na 3D-modellering van het juweel moet het 3D-geprint worden. De meest gebruikte 3D-printtechnologieën op het gebied van sieraden zijn de volgende:

SLA - Stereolithografie

De onderdelen die het resultaat zijn van 3D-harsprinten hebben eenhoge oppervlaktekwaliteit . Met deze technologie kunt u ontwerpen printen die met geen enkele handmatige methode kunnen worden gemaakt, zoals wasgieten voor microfusie.

De komst van desktop 3D-printers zoals FormLabs is een ware revolutie geweest in de juwelensector, vanwege het gebruiksgemak en de buitengewone afwerkingen die het biedt.

FormLabs heeft verschillende materialen ontwikkeld die gericht zijn op het 3D printen van sieraden. Dit, samen met een betaalbare prijs, heeft ertoe geleid dat veel scholen, werkplaatsen en sieradenfabrieken het zich kunnen veroorloven om met deze machines te werken.

Momenteel zijn er veel soorten harsen voor 3D-printen met SLA-technologie. De FormLabs-harsencatalogus moet het volgende bevatten:

- Gietbare hars. Ontwikkeld met de perfecte eigenschappen voor verloren was gieten of gieten.

- Gietbare was. Vanwege de grote vraag naar gietbare hars heeft FormLabs dit materiaal ontwikkeld voor de meest veeleisende gebruikers. Deze hars bevat 20% was, wat zorgt voor een residuvrij gieten, perfect voor het behalen van optimale resultaten, het kunnen maken van zeer gedetailleerde sieradenelementen.

- Zwarte standaardhars. Ontwikkeld voor zeer kleine onderdelen of met ingewikkelde details. Deze hars is erg handig om definitieve stukken of prototypen van sieraden te maken.

Zowel gietbare hars als gietbare was zijn materialen die zijn gericht op microfusie- of verloren wasgieten . Dit is het oudste bekende gieterijproces en maakt het mogelijk om metalen replica's te verkrijgen door middel van een mal die is gemaakt van een prototype dat traditioneel in was is gemodelleerd. Normaal gesproken wordt een metalen model gebruikt dat als matrix dient. Van deze matrix wordt een rubberen mal gemaakt, die gevuld wordt met was om exacte replica's van het matrixstuk te verkrijgen.

Het is op dit punt dat het gebruik van FormLabs gietbare harsen onderscheidt zich, omdat ze het mogelijk maken 3D-modellen snel en met uiterste precisie in 3D te printen. De noodzaak om de matrijs, de mal en het vulproces van de mal te creëren om replica's van het eerste onderdeel te verkrijgen, wordt dus geëlimineerd. Dit resulteert in een aanzienlijke vermindering van kosten en productietijden .

Deze replica's in was of gietbare hars worden in een buisvormige container geplaatst, die gevuld is met gips. Vervolgens wordt het in een oven gebracht en wordt de was of gietbare hars gesmolten; resulterend in de mal die gevuld is met metaal om de uiteindelijke metalen onderdelen te verkrijgen.

SLS Y DMLS - Selectief lasersinteren

Er konden twee soorten selectieve lasersintertechnologieën worden onderscheiden:plastic 3D SLS-printen en metalen DMLS 3D-printen.

SLS-printers gebruiken voornamelijk polyamidepoeder, een materiaal dat op industrieel niveau veel wordt gebruikt vanwege de goede mechanische eigenschappen en duurzaamheid. Naast polyamide kunnen ze ook printen met elastische materialen zoals TPE en TPU.

Het Poolse bedrijf Sinterit heeft de eerste desktop SLS 3D-printer ontwikkeld. Sinterit biedt momenteel twee 3D-printermodellen aan:Lisa en Lisa Pro, beide met dezelfde industriële 3D-printkwaliteit. Lisa is gericht op gebruikers die beginnen met 3D SLS-printen, terwijl Lisa Pro de ideale 3D-printer is voor de meer veeleisende gebruikers die grotere printvolumes of een grotere verscheidenheid aan materialen nodig hebben. Naast printers biedt Sinterit meerdere accessoires die bedoeld zijn om de preprocessing- en postprocessing-fasen te vereenvoudigen, of Sinterit Studio, een complete en eenvoudige software.

Lynne Maclachlan is een Engelse sieradenontwerpster die deze technologie gebruikt om haar ontwerpen te vervaardigen. Deze ontwerper vervaardigt haar sieraden in polyamide en verft ze vervolgens handmatig in kleuren, waardoor zeer opvallende eindstukken worden verkregen, zowel in vorm als in kleur.

Afbeelding 2. Helix oorbellen van Lynne Maclachlan. Bron:Lynne Maclachlan.

Metaal SLS of DMLS 3D-printen op edelmetalen is een van de belangrijkste innovaties voor de juwelensector. Dit komt door de aanzienlijke vereenvoudiging van het fabricageproces:3D DMLS-printen maakt directe fabricage van een metalen ontwerp mogelijk. Zo worden kosten en productietijden verminderd. Tegenwoordig zijn er al 3D DMLS-printers die op edelmetalen kunnen printen.

FDM - Gefuseerde depositiemodellering

Misschien is dit de minst gebruikte 3D-printtechnologie op het gebied van sieraden. Dit komt omdat u met deze technologie zeer complexe, ingewikkelde of kleine ontwerpen niet naar tevredenheid kunt uitvoeren.

Afhankelijk van het te vervaardigen onderdeel kan de 3D FDM-printtechnologie echter zeer nuttig zijn op het gebied van sieraden.

Momenteel is er een grote verscheidenheid aan filamenten voor 3D FDM-printen, waaronder verschillende materialen, kleuren en afwerkingen.

Als voorbeeld van het gebruik van deze technologie bij het maken van sieraden willen we graag het werk van Comme des Machines onder de aandacht brengen.; een studie van duurzame en gepersonaliseerde productie door middel van 3D-printen. Comme des Machines werkt samen met sieradenontwerper Helena Rohner en heeft onlangs ook samengewerkt met Mango, waarbij een collectie 3D-geprinte sieraden is ontworpen.

Afbeelding 3. 3D-geprinte stukken en lopende samenwerking tussen Comme des Machines en Helena Rohner. Bron:Helena Rohner.

Naast de mogelijkheden die materialen als PLA bieden, kun je dankzij filamenten als Polycast van Polymaker eenvoudig onderdelen printen die bedoeld zijn voor microfusion of verloren was gieten. PolyCast geprinte onderdelen kunnen nabewerkt worden met de Polysher machine; waarmee een gladde en glanzende afwerking wordt bereikt, waardoor de kwaliteit van de resulterende metalen stukken wordt gegarandeerd.

Afbeelding 4. Fabricageproces met deel bedrukt met PolyCast. Bron:PolyMaker.

3D-printen biedt ongetwijfeld verschillende mogelijkheden en oplossingen gericht op de juwelensector. Dus CAD-CAM ontwerp en productie met behulp van 3D-printen in de juwelensector:

- Ze maken de materialisatie van ontwerpen mogelijk die via andere processen onmogelijk zouden kunnen worden uitgevoerd.

- Ze zorgen voor de reproduceerbaarheid van het ontwerp met grote precisie en nauwkeurigheid.

- Ze vereenvoudigen de ontwerpaanpassingsprocessen, waardoor de ontwikkeling van varianten snel en effectief mogelijk wordt (ringmaten, gepersonaliseerde producten, enz.).

- Dankzij fotorealistische weergave kunnen ontwerpen en varianten aan de klant worden getoond zonder het onderdeel te hoeven produceren. Deze optie is ook erg handig voor het maken van productportfolio's of catalogi.

- In veel gevallen vereenvoudigen ze het fabricageproces; lassen en andere stappen van het fabricageproces kunnen worden vermeden.

Het is om al deze redenen dat 3D-modellering en printen een niche voor zichzelf hebben veroverd in de sieradensector, en steeds meer bedrijven implementeren deze technologieën in hun sieradenontwerp en productieprocessen.

3d printen

- Polyjet 3D-printen verkennen

- Wat is bioprinten?

- Wat is 4D-printen eigenlijk?

- 3D-printen ontkracht:3 misvattingen over 3D-printen

- Het ABC van 3D-printen

- 3D-printen versus CNC-bewerking

- Inleiding tot 3D-printen van metaal

- Wat is SLA 3D-printen?

- Biologisch afbreekbare 3D-afdrukmaterialen

- Biocompatibel 3D-afdrukken Overzicht

- Wat is 3D-printen met hars?